1.2 Процес виробництва комбікормів

Комбікорм - це складна однорідна суміш очищених і подрібнених до необхідної крупності різних кормових засобів і мікродобавок, підвладна спеціальній обробці з метою підвищення її поживності, вироблювана за науково обгрунтованими рецептами і повністю забезпечує потребу тварин у поживних, мінеральних та біологічно активних речовинах. Залежно від виду вироблюваної продукції, яка, в свою чергу, призначена для певних видів і статевовікових груп тварин, на підприємствах застосовується єдиний технологічний процес виробництва комбікормів для основного дорослого поголів'я худоби, птиці та риб, а також комбікормів для поросят, телят і курчат 1 -4 днів. Ефективність тваринництва і птахівництва в істотному ступені залежить від кормів. Збалансовані за складом корми, призначені певній групі тварин, є запорукою їх здоров'я і продуктивності і можуть повністю розкрити генетичний потенціал. Тому якісне виробництво комбікорму так необхідно, адже ринок м'яса, птиці, молочних продуктів, майже повністю складається з продукції дуже великих підприємств, які, для годівлі тварин і птахів, використовують комбікорми.

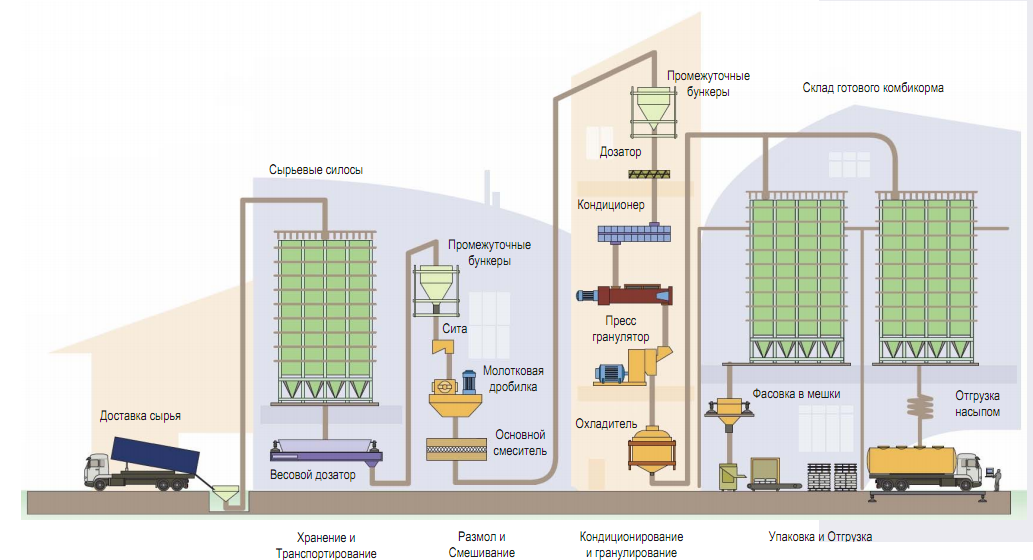

Технологічний процес виробництва комбікормів складається з наступних основних операцій: приймання, розміщення, зберігання сировини та передача його в переробку; очищення сировини від органічних, мінеральних і металомагнітних домішок; відділення оболонок від вівса і ячменю при виробництві деяких видів комбікормів; подрібнення очищеного сировини; контроль ( просіювання) подрібненої сировини; дозування і змішування компонентів; гранулювання.

Рис. 1.2 - Схема виробництва комбікорму

Опишемо кожен етап процесу виробництва комбінованого корму.

Приймання сировини

На початку зміни відповідальний за приймання та розміщення сировини (майстер) отримує завдання від менеджера з логістики. При поступленні сировини, майстер повідомляє про це персонал лабораторії, який в свою чергу, отримавши посвідчення про якість продукту, та зробивши аналіз, дає заключення про придатність його для використання у виробництві та дозвіл на розвантаження.

Отримавши дозвіл на розвантаження сировини майстер організовує роботу по її розвантаженню та контролює правильність розміщення для зберігання.

Сировина, що поступає фасована в мішках розміщується для зберігання на піддонах в два яруси в складі напільного зберігання. Мучниста сировина поступає автотранспортом, розвантажується з допомогою автомобілерозвантажувача У-АРГ-16У1 та ланцюгом транспортних механізмів ( ТЛ та норій) потрапляє в бункера СМС.

Жир тваринного та рослинного походження постачається автоцистернами та з допомогою шестерінчастих насосів подається до складських резервуарів 50м³ та 28м³ відповідно, або витратних у виробничому приміщенні об´ємом 28м³ і 9м³.

Борошно вапняку постачається на комбікормовий завод залізничними вагонами та пройшовши вхідний контроль розвантажується з допомогою транспортної лінії в бункера дозування.

Видача готової продукції

Майстер зміни отримує завдання на відвантаження з початком зміни від менеджера з логістики та дає розпорядження вантажникам на завантаження комбікорму на автотранспорт та залізничні вагони. Згідно отриманого графіку відвантаження, вантажник повідомляє водія яке його автомобіль повинен зайняти місце для навантаження комбікорму та повідомляє персонал лабораторії про готовність до навантаження певного виду комбікорму.

Далі, в присутності лаборанта вантажник розпочинає завантаження та контролює візуально правильність вибору місткості з якої завантажується комбікорм, і вид комбікорму, який необхідно завантажити на певний автомобіль.

Вантажник на протязі всього завантаження відбирає проби та формує зразок для проведення технічного аналізу якості завантаженого комбікорму. Технік-лаборант проводить аналіз завантаженого комбікорму та при позитивному результаті аналізу дає дозвіл на відправку.

Після автомобіль відправляється на зважування на автомобільні ваги.

Дозування та змішування

Отримавши завдання на виробництво комбікорму від начальника виробництва, начальник зміни оператор розпочинає роботу з перевірки правильності запрограмованих компонентів згідно рецепту, розробленого програмою і переданого в програму виробництва, та візуально перевіряє правильність дозування: а) макрокомпонентів -- на першому поверсі силосного корпусу мучнистої сировини на виході з дозуючих живильників; б) мінеральних компонентів -- не другому поверсі виробничого корпусу з вагових дозаторів мінеральної сировини; в) мікрокомпонентів – при завантаженні в бункера на другому поверсі відділення мікродозування.

На початку та в процесі виробництва начальник зміни проводить завантаження сировини в бункера дозування: а) зернової та мучнистої сировини – із складу СМС, автоприйому та елеваторів; б) мінеральної сировини – залізної дороги та складу підлогового типу; в) мікрокомпонентів- складу підлогового типу; г) тваринного та рослинного жирів – витратні резервуари виробничого приміщення;

Виконавши кроки пункту 6.1 та попередивши техніка-лаборанта про початок виробництва начальник зміни-оператор починає виробництво комбікорму з процесу дозування. Віддозовані компоненти транспортними лініями потрапляють в бункер над змішувачем, компоненти зернової та мучнистої сировини попередньо подрібнюються на молоткових дробарках

ОРТІ -1200, з ситовим полотном Ø 3мм. Після того, як всі віддозовані компоненти потрапили в бункер над змішувачем, відбувається завантаження змішувача, а далі процес змішування компонентів на змішувачі горизонтального типу НРВ-10000. Контроль часу змішування віддозованих компонентів проводить оператор, фіксуючи час на секундомірі.

Під час змішування до суміші компонентів за допомогою дозуючих пристроїв додаються рідкі рослинні та тваринні жири. Правильність дозування рідких жирів перевіряють змінні слюсар та електрик один раз на тиждень (щосереди), та результати перевірки фіксуються у Ж-13-25 Журналі зачистки та дезінфекції обладнання.

Гранулювання

Змішана суміш потрапляє в бункер-змішувач над лінією гранулювання, попередньо пройшовши очистку від метало-магнітної домішки на магнітному сепараторі ПК-25/45-08.023. Метало-магнітна домішка видаляється з магнітних блоків сепараторів черговим електриком з періодичністю через кожні дві години та фіксується записом в листі безпосередньо біля обладнання ( 6 та 7 поверх виробничого корпусу). З бункера, з допомогою живильника, суміш потрапляє на кондиціювання в кондиціонер СМ1101, де насичується паром з температурою в 140°С та тиском 2 Бари на протязі 45 секунд.Далі суміш потрапляє до експандера FEX42 де підлягає динамічним навантаженням з максимальною температурою 94°С. Після експандера продукт живильником-подрібнювачем подається на прес-гранулятор PM1219W та гранулюється шляхом продавлювання через матрицю з діаметром каналів 3 мм.

Гранульований продукт попадає через шлюзовий затвор до охолоджувальної колонки, де з допомогою вентиляційної системи зовнішнім повітрям охолоджується до температури на 10°С вищої від температури навколишнього середовища.

Охолоджений гранульований продукт просіюється на сепараторі, з якого дрібна та крупна фракції повертаються на гранулювання, а чиста гранульована маса проходить процес напилення на неї двох рідких ронозимів , на механізмі MFS із системою управління напиленням.

Після цього вже готовий сформований комбікорм проходить процес зважування на автоматичних вагах та по транспортному ланцюгу потрапляє на склад готової продукції у відповідний бункер, що запрограмований на певний вид комбікорму, правильність виконання цієї операції контролює оператор.