Лабораторная работа №1 ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ

Цель выполнения данной работы – изучение особенностей и технологии работы транспортно-складских объектов, специализирующихся на переработке различных видов грузов, предъявляемых к перевозке железнодорожным транспортом.

Работа выполняется в помещении учебной лаборатории кафедры, а так же в процессе самостоятельной работы студентов

Студенты знакомятся со специализацией и технологией работы отдельных складов, порядком выполнения грузовых операций, техническими характеристиками средств механизации, используемыми для выполнения этих операций.

После изучения технологии выполнения погрузочно - разгрузочных работ (ПРР) (вариант задается преподавателем), необходимо в графическом виде изобразить последовательность выполнения всех технологических операций. В первом случае строится не совмещенный технологический график работы заданного козлового крана, когда все операции выполняются последовательно друг за другом. Продолжительность выполнения операций, указанных в лабораторной тетради на рис.1.2., определяется по формуле 1.1. / 1 / и на основании данных, приведенных в таблицах П.1.1 , П.1.2.

Тц = t з + t о + (4* H п / v гр + 2* L т / v т + 2* L кр / v кр ) (1.1.)

t з - время застропки ( захвата) груза (контейнера), с.;

t о - время отстропки (освобождения) груза (контейнера), с.;

H п- средняя высота подъема ( опускания) груза, м;

v гр - скорость подъёма и опускания груза или грузозахватного

устройства, м/с ;

L т - среднее расстояние перемещения тележки крана, м;

v т- скорость передвижения тележки крана, м/с

L кр - среднее расстояние перемещения крана, м;

v кр - скорость передвижения крана, м/с ;

Цифры 4 и 2 указывают сколько раз та или иная операция повторяется в течение цикла.

Общая продолжительность выполнения всех технологических операций (цикл) изображается в виде отрезка от начала первой операции до завершения последней внизу рисунка 1.2.

Полученные данные имеют приблизительное значение, так как не учитывают всех аспектов выполнения рассмотренных выше операций. Для более точных расчетов необходимо учитывать следующие факторы:

- продолжительность одного включения – нажатия кнопки крановщиком или перемещения рычага управления механизмами составляет 2 с.:

- продолжительность запуска и торможения электродвигателей крановых механизмов составляет 1,5 с.

Таким образом, тогда значения операций № 2,3,4,5,7,8,9 и 10, изображенных на рис.1.2. должны быть увеличены на 7 с каждая, а в целом время цикла ( Тнц ) увеличится на 56 с .

С целью улучшения использования средств механизации и повышения производительности труда механизаторов необходимо построить второй график. Этот график должен учитывать возможные совмещения в ходе выполнения ряда операций цикла.

Построение второго графика должно выполняться следующим образом:

используя данные таблиц П.1.1. и П.1.2, вначале на рис.1.2. изображается операция застропки (захвата) груза (контейнера), далее следуют операции подъем груза (контейнера) и передвижение тележки – выполнение этих операций может быть частично совмещено;

для того, чтобы определить величину совмещения этих операций необходимо после завершения операции №2, опустить перпендикуляр вниз на линию операции №3 и отложить от проекции начала операции №2 отрезок равный продолжительности подъема груза (контейнера) на высоту Нм , конец отрезка будет характеризовать момент начала операции №3;

операции №3 и №4 также могут быть совмещены – начало выполнения операции №4 изображается через 2 с после начала выполнения операции №3;

совмещение операций №4 и №5 может быть изображено следующим образом - после завершения изображения операции №4 опускаем перпендикуляр на строку операции №5 и влево откладываем отрезок времени равный (Нп– Нм )/vт, затем от начала отрезка откладываем отрезок времени равный (Нп / vт ) ;

далее после завершения операции №5 последовательно изображаются операции №6 и №7;

операции №7 и №8 имеют совмещение, которое изображается аналогичным образом операций №2 и №3, а совмещение операции №8 и №9 аналогично – операциям №3 и №4;

совмещение операций №9 и №10 изображается аналогично операциям №4 и №5.

Общая продолжительность выполнения всех технологических операций совмещенного цикла изображается графически от момента начала первой операции до завершения последней под изображением не совмещенного цикла. Для наглядности изображения графики не совмещенного и совмещенного циклов выполняются разными цветами.

Далее рассчитываются следующие показатели работы погрузочно-разгрузочных машин:

- коэффициент совмещения операций в цикле

φ = Тцс / Тцн ; (1.2.)

- техническая производительность при переработке контейнеров, конт/час Nтех = 3600·1/Тцс, (конт/час); (1.3.)

Расчетная сменная производительность с учетом 7-ми часовой продолжительности рабочего дня и технологических перерывов в работе, характеризуемых коэффициентом использования ПРМ по времени (Ко = 0,67), составляет:

Nсм=Nтех·7·Ko, (конт/смену). (1.4.)

По «Единым нормам выработки и времени на вагонные, автотранспортные и складские операции» / 2 / (таблица П.1.3) находятся нормы выработки за смену Нвыр , соответствующие данному грузу и типу ПРМ, производится их сравнение с рассчитанными Nсм и делается вывод об эффективности использования машины.

Для заданного объема переработки контейнеров (таблица П.1.4.) необходимо рассчитать (по формуле 1.5.) минимальное количество машин:

![]() , (шт.), (1.5.)

, (шт.), (1.5.)

где

Nпергод– годовой объем переработки, конт-оп. в год;

Kн – коэффициент неравномерности поступления грузов на станцию (Kн = 1,3);

TР – среднее время нахождения машины в ремонте в год, сут.

(TР = 15 сут.);

nсм – число рабочих смен в сутках (nсм = 3).

Далее (по формуле 1.6.) рассчитывается продолжительность выполнения грузовой операции с железнодорожным вагоном и автомобилем (мин):

Tгрв(а) = 60 *Nм в(а) / Nтех , (мин.) (1.6.)

где Nмв(а) ‑ количество контейнеров, загружаемых в вагон или автомо-

биль, (конт).

После завершения изучения технологии работы козловых кра-

нов, студенты переходят к изучению технологии работы погрузчиков (рис.1.3. и рис.1.5.). Технологические графики работы погрузчиков с контейнерами и тарно-штучными грузами представляются в виде рис.1.4. и 1.6.

Продолжительность выполнения операций, указанных в лабораторной тетради на рис.1.4 и 1.6.., определяется по формулам 1.7., 1. 8., 1.9. и на основании данных, приведенных в таблицах П.1.5., П.1.6, П.1.7.

Тц = φ ( t1 + t 2 + t3 + ………. + tn ) (1.7.)

Где t1 + t 2 + t3 + ………. + tn - продолжительность выполнения

операций, входящих в цикл, с. ;

t гр = Hп / Vгр + tрз (1.8.)

t гр - продолжительность подъема или опускания груза

(контейнера), с.;

Hп - высота подъёма или опускания груза (контейнера), м (берется из табл.1.5. в соответствии с заданным вариантом):

Vгр - скорость подъема (опускания груза), м/с (берется из табл. П.1.6. и П 1.7.

tрз - время на разгон и замедление (принимается 1 с.):

t п = L / Vп + tрз (1.9.)

t п - время передвижения погрузчика с грузом (контейне

ром) и без него, с.;

L - расстояние передвижения погрузчика, м;

Vп - скорость передвижения погрузчика, м/с.

Технология построения технологического графика работы фронтального погрузчика (ричстакера) (рис.1.4.) аналогична технологии построения графика на рис.1.2. Вначале строится не совмещенный график, а затем и совмещенный.

Подробно рассмотрим построение совмещенного графика. Начнём с операции № 1 (захват контейнера), затем выполняется операция № 2 и № 3, которые имеют совмещение при этом начало операции № 3 изображается параллельно операции № 2 через промежуток времени равный ( Нм / V гр). После выполнения операции № 3 следуют операция № 4 и № 5, имеющие совмещение. Продолжительность выполнения операции № 5 рассчитывается по формуле 1.8. и увеличивается на 4 с (установка контейнера). На рис.1.4. начало операции № 5 изображается следующим образом: по окончании изображения операции № 4 опускаем перпендикуляр на строку операции № 5 и в левую сторону от перпендикуляра откладываем отрезок равный (Нср - Нм) / V гр. За операцией № 5 последовательно изображаются операции № 6 и №7. Операции № 7 и № 8 имеют совмещение - изображаются аналогично операциям № 2 и № 3. Далее следуют изображения операций № 9 и № 10, которые имеют аналогию с операциями № 4 и № 5.

Следующим заданием для студентов является изучение технологического процесса переработки тарно-штучных грузов и графическое изображение (на рис.1.6.) технологических циклов работы электропогрузчика.

Также как и в случае работы ричстакера, остановимся на рассмотрении только совмещенного графика. Первая и вторая операции имеют совмещение на величину 3 с (время наклона рамы назад до отказа), то есть за 3 с до завершения операции № 1, начинается выполнение операции № 2, далее следует операция № 3, которая совмещается с операцией № 4. На рис. 1. 6. совмещение изображается следующим образом: за 3 с до завершения операции № 3 начинается операция № 4 и эти операции завершаются одновременно, Операции № 4 и № 5 совмещаются на 2 с . После начала операции № 4 через 1с начинается операция № 5, далее следуют операции № 6 и № 7. Операции № 7 и № 8 совмещаются – через 3 с (время отклонения рамы назад) после начала операции № 7 начинается операция № 8, за ней следует операция № 9.

Далее рассчитываются следующие показатели работы электропогрузочика:

- коэффициент совмещения операций в цикле по формуле (1.2.);

-техническая производительность при переработке тарно-

штучных грузов:

Qтех = 3600* Qср /Тцс, (т/час); (1.10.)

где Qср – средняя масса груза, перемещаемого за цикл, т.

- расчетная сменная производительность

Qсм = Qтех *7*Ko, (т/смену). (1.11.)

Для заданного объема переработки грузов (табл.П.1.4.) необходимо рассчитать (по формуле 1.12.) минимальное количество машин:

![]() , (шт.), (1.12.)

, (шт.), (1.12.)

где

![]() –годовой

объем переработки, т-оп. в год;

–годовой

объем переработки, т-оп. в год;

Далее (по формуле 1.13.) рассчитывается продолжительность выполнения грузовой операции с железнодорожным вагоном и автомобилем (мин):

Tгрв(а) =60* Qср в(а) / Qтех , (мин.) (1.13.)

где Qср в(а) ‑ количество груза, загружаемого в вагон или автомо-

биль, (т).

Лабораторная работа №2 ТЕХНОЛОГИЯ РАБОТЫ ПО ПРИЕМУ И ВЫДАЧЕ ТАРНО-ШТУЧНЫХ ГРУЗОВ

При выполнении данной лабораторной работы студенту необходимо изучить порядок выполнения комплекса операций, связанных с подготовкой груза к перевозке, его приемом и выдачей, а именно:

- во-первых, с процессом маркировки тарно-штучных грузов;

- во-вторых, с порядком пломбирования вагонов и контейнеров;

- в-третьих, с технологией выполнения коммерческих операций при приеме, погрузке, выгрузке и выдаче груза.

Устав железнодорожного транспорта РФ (ст. 18) / 3 / обязывает грузоотправителей подготавливать грузы для перевозок в соответствии с установленными стандартами, техническими условиями на продукцию, ее тару и упаковку и иными нормативными документами таким образом, чтобы обеспечивать безопасность движения и эксплуатации железнодорожного транспорта, качество перевозимой продукции, сохранность грузов, вагонов, контейнеров и экологии окружающей среды. Подтверждением соответствия тары требованиям стандарта и другой нормативно-справочной документации служит характеризующая тару маркировка, которая наносится отправителем. Она содержит наименование предприятия-изготовителя тары или его товарный знак, обозначения стандарта или другой нормативно-технической документации, индекс прейскуранта и порядковый номер по прейскуранту - для тары, изготовленной по стандартам, На многооборотную тару наносится надпись «многооборотная».

Согласно правилам и стандартам на тарно-штучные грузы (перевозимые со счетом мест) отправитель обязан нанести транспортную маркировку (основные, дополнительные и информационные надписи и манипуляционные знаки).

С помощью транспортной маркировки устанавливается связь между грузом и перевозочными документами, определяется его принадлежность в случае разъединений от документов, осуществляется информирование работников о мерах предосторожности и способах обращения с упакованной продукцией при транспортировке и хранении / 4 /.

Основные надписи должны содержать: полное наименование грузополучателя; полное наименование станции назначения, число грузовых мест в отправке и порядковый номер места внутри отправки (указывается дробью: числитель – порядковый номер места в отправке, знаменатель ‑ число мест в отправке). Число грузовых мест и порядковый номер места должны обязательно наноситься в тех случаях, когда перевозят разнородные или разносортные грузы в однотипной таре, или однородные грузы в разнотипной таре, а также при транспортировке с перегрузкой в пути следования или транспортировании грузов в одном вагоне мелкими отправками.

Дополнительные надписи должны содержать: наименование пункта отправления с указанием железнодорожной станции отправления и перевозчика и, а также железнодорожную маркировку.

Железнодорожная маркировка представляет дробь: числитель – марка перевозчика (порядковый номер по Книге приема грузов к отправлению) и через тире - количество мест, знаменатель ‑ код станции отправления согласно Тарифному руководству №4 книга 2.

Железнодорожная маркировка наносится грузоотправителем до предъявления груза к перевозке. Железнодорожную маркировку указывают в соответствующей графе оригинала транспортной накладной.

Информационные надписи содержат массу брутто и нетто грузового места в килограммах; габаритные размеры в сантиметрах (длина, ширина и высота или диаметр и высота), объем грузового места в кубических метрах. Объем и габаритные размеры грузового места не указывают, если ни один из габаритных размеров не превышает 1 м.

Манипуляционные знаки указывают на особые свойства грузов и способы обращения с ними при погрузке, выгрузке, хранении. Основные манипуляционные знаки маркировки штучных грузов изображены на рис. П.2.1.

Место и способы нанесения транспортной маркировки, размеры маркировочных ярлыков, манипуляционных знаков и надписей, а также маркировка, характеризующая тару, приведены в Правилах перевозки грузов / 5 /.

Транспортная маркировка должна быть нанесена на каждое грузовое место. Допускается наносить основные и дополнительные надписи при перевозке однородных грузов повагонными отправками не на всех грузовых местах, но не менее чем на четырех (по два места у каждой двери крытого вагона маркировкой наружу, по два места у каждого борта платформы или полувагона в верхнем ярусе погрузки). Необязательно наносить основные и дополнительные надписи при перевозке грузов в универсальных (кроме сборных) контейнерах. Порядок расположения транспортной маркировки показан на рис. П.2.2. В ходе изучения процесса маркировки груза и приобретения навыков чтения и понимания знаков всех видов маркировки по заданию преподавателя на рис.2.1. (в лабораторной тетради) наносится транспортная маркировка для заданного груза.

После завершения изучения процесса маркировки грузов, студенты переходят к изучению технологии приема груза к перевозке. Для этого на рис.2.2. (в лабораторной тетради) они строят технологический график приема груза к перевозке. В качестве исходных данных используются данные рис.2.2., а также результаты расчетов, выполненных в лабораторной работе №1.

Построение графика начинается с изображения операции №1, далее последовательно изображается операция №2 (продолжительность её выполнения берётся из лабораторной работы №1), а операция №3 выполняется параллельно операции №2. После завершения выполнения операций №2 и №3, последовательно изображается выполнение операций №4, №5 и №6.

Далее студенты переходят к изучению процесса загрузки грузов в вагоны. С этой целью они должны построить (в лабораторной тетради на рис.2.3) технологический график загрузки грузов в вагоны из склада станции. В качестве исходных данных используются данные рис.2.3., а также результаты расчетов, выполненных в лабораторной работе №1. При изучении процесса погрузки груза в вагоны студентам необходимо запомнить, что данный процесс состоит из двух фаз: предварительной – до начала загрузки вагонов и основной – самой погрузки груза в вагон. В предварительную фазу входит выполнение первых четырёх операций. Выполнение операций №2 и №3 изображается параллельно друг другу после завершения операции №1, а операции №4 последовательно после завершения операции №3. В основную фазу входят следующие пять операций. Изображение процесса загрузки вагона начинается с выполнения операции №5. По завершении этой операции изображается выполнение операций №6 и №7 параллельно друг другу, а операций №8 и №9 последовательно после завершения операции №7. В основную фазу операция №10 не входит, но необходимо понимать, что перерабатывающая способность склада часто зависит от её выполнения, так как вновь выполнение операции №3 не может быть начато, пока не завершится операция №10.

В целях предотвращения проникновения посторонних лиц в грузовые помещения вагонов, контейнеров и обеспечения сохранности перевозимых грузов применяют запорно-пломбировочные устройства

(ЗПУ). В связи с этим, крытые и изотермические вагоны, а также цистерны и контейнеры после загрузки должны быть опломбированы пломбами (ЗПУ) перевозчика, если погрузка выполнялась eго средствами, или ЗПУ грузоотправителя при погрузке груза его средствами. Контейнеры пломбируются пломбами отправителя, за исключением контейнеров граждан с сельскохозяйственной продукцией и домашними вещами, которые пломбируют ЗПУ перевозчика в присутствии отправителя. При осуществлении транспортно-экспедиционного обслуживания граждан контейнеры пломбирует ЗПУ транспортно-экспедиционной организации.

Исправные ЗПУ (при исправном вагоне, контейнере) свидетельствует о том, что вагон никто не вскрывал, и что груз находится в том виде и количестве, в каком он был на станции отправления. Порядок пломбирования вагонов и контейнеров установлен Правилами перевозок грузов /2 /. А сведения о ЗПУ вносятся в «Оригинал транспортной железнодорожной накладной».

С целью приобретения навыков понимания оттисков на пломбах (ЗПУ), студенты изучают основные типы ЗПУ, используемые при перевозке грузов железнодорожным транспортом, которые указанны в табл.П.2.1, и детально знакомятся с ЗПУ «ЛаВР – Гарант М», представленным на рис. П.2.3.

На ЗПУ должны быть следующие знаки: буквенное сокращенное наименование железной дороги отправления, индивидуальный контрольный знак из семи цифр, товарный знак изготовителя, последняя цифра года выпуска ЗПУ, название ЗПУ.

Для закрепления знаний, полученных в ходе изучения устройств ЗПУ, студенты в лабораторной тетради на рис. 2.4. наносят обозначения элементов ЗПУ «ЛаВР – Гарант».

После завершения изучения технологии выполнения коммерческих операций на станции отправления (погрузки), связанных с при- приемом и погрузкой грузов в вагоны, студенты приступают к изучению технологии выполнения коммерческих операций на станции прибытия (выгрузки), выполняемых при выгрузке и выдаче груза. Для этого им необходимо построить два технологических графика. В качестве исходных данных используются данные рис.2.5. и рис.2.6., а также результаты расчетов, выполненных в лабораторной работе №1.

При изучении процесса выгрузки груза из вагонов в склад (рис.2.5.) студентам необходимо помнить, что данный процесс, как и процесс погрузки груза в вагоны, состоит из двух фаз: предварительной – до начала выгрузки грузов из вагонов и основной – самой выгрузки груза в склад. В предварительную фазу входит выполнение первых четырёх операций. Изображение выполнения этих операций производится в порядке аналогичном рис.2.3. Построение основной фазы графика начинается с изображения операции №5, параллельно ей изображается операция №6, далее последовательно изображаются операции №7 и №8, а операция №9 после завершения операций №5 и №6. Операции №10 и №11изображаются последовательно друг за другом по завершению выполнения операции №8. Значение операции №12 аналогично операции №10 рис.2.3.

Завершает комплекс коммерческих операции, выполняемых на станции выгрузки - совокупность операций по выдаче грузов из склада. Графическое изображение этих операций выполняется на рис.2.6. Построение графика начинается с изображения операции №1, далее последовательно изображается операция №2 (продолжительность её выполнения берётся из лабораторной работы № 1), а параллельно ей выполняется операция №3. После завершения выполнения операций №2 и №3 изображаются последовательно друг за другом операции №4 и №5.

В завершении выполнения лабораторной работы, на основе объемов работы станции (по заданию преподавателя) и трудоемкости выполнения операций, требуется рассчитать численность приемосдатчиков на одном из складов грузового терминала.

Списочный состав приемосдатчиков (КПР) определяется по формуле:

![]() , (2.1.)

, (2.1.)

где αСП ‑ коэффициент, учитывающий увеличение штата приемосдатчиков на период отпусков, болезней выполнения общественных обязанностей и по другим причинам, αСП =1,17;

К – коэффициент, учитывающий затраты времени на подготовительно-заключительные операции, организационное обслуживание рабочего места, перерывы на отдых, личные надобности, К=1,16;

ФРВ – фонд рабочего времени одного приемосдатчика в течение года, ФРВ=2000,4 ч/год;

Qi – объем i -той работы в год в принятых измерителях, тонны или условные контейнеры; i – количество видов работ;

ti – трудоемкость выполнения работы (чел-мин) / т принимается согласно нормативам, установленным ОАО «РЖД» (см. табл.П.2.2.).

В процессе выполнения работы приобретаются навыки чтения и

понимания знаков всех видов маркировки и оттисков на пломбах (ЗПУ).

Лабораторная работа №3 УСТРОЙСТВО ТОВАРНЫХ И ВАГОННЫХ ВЕСОВ. РАСЧЕТ ИХ КОЛИЧЕСТВА И ПРОПУСКНОЙ СПОСОБНОСТИ

3.1. Товарные весы

Взвешивание грузов при перевозке по железной дороге является важнейшей коммерческой операцией. Масса груза — это наиболее объективный показатель сохранности перевозимого груза. По массе груза, принятого к перевозке, определяется грузооборот транспорта, взыскиваются провозные платежи, проверяется использование грузоподъемности подвижного состава с целью исключения перегруза, угрожающего безопасности движения, а также недогруза, увеличивающего потребный парк вагонов. Взвешивание производится на товарных и вагонных весах. Кроме определения массы груза путем завешивания на весах, существуют также следующие способы ее определения: по стандарту, по трафарету, расчетным путем, по обмеру, условно.

Целью работы является изучение характеристик весов, технологии взвешивания, расчет необходимого количества весовых приборов на станции и анализ результатов взвешивания.

3.1. Товарные весы

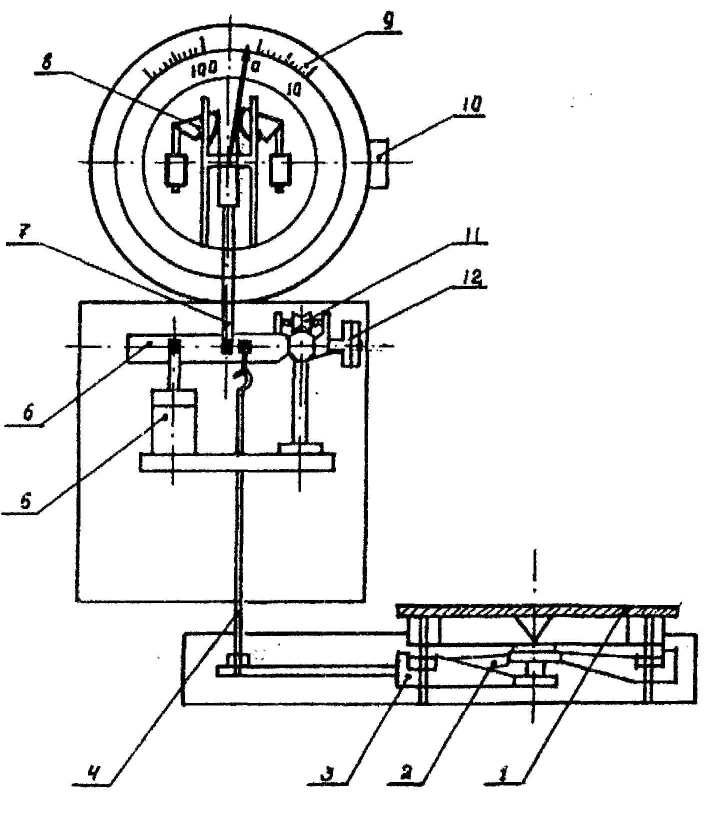

Рис.3.1

Схема товарных весов РП-100 ЦД-24

Рис.3.1

Схема товарных весов РП-100 ЦД-24

Товарные весы РП-100 ЦД-24 предназначены для взвешивания различных грузов от 0 до 100 кг.

Грузоподъемное устройство (см. рис.3.1) воспринимает массу груза, помещенного на платформу весов 1, и через систему рычагов, большого 2 и малого 3, передает усилие на тягу 4 весового рычажного механизма, который в свою очередь передает усилие через рычаг 6 и тягу 7 на квадрантный силоизмеритель 8. Результаты взвешивания определяют по шкале 9 циферблатной головки и передаются автоматическим датчиком 10 на регистрирующие приборы, установленные у потребителей данной информации.

Для ускорения процесса фиксирования положения стрелки циферблатной головки служит масляный успокоитель 5. Регулировка правильности показаний весов в процессе эксплуатации производится с помощью регулятора тары 11, а при изготовлении на заводе масса самих весов компенсируется тарировочными грузами 12.

Применение весов с циферблатным указателем, устраняет возможность невольной или преднамеренной погрешности определения массы.

Квадрантные силоизмерители обеспечивают высокую точность взвешивания и позволяют использовать циферблатный указатель в качестве датчика для автоматизации процесса взвешивания, с применением устройства документальной регистрации и дистанционной передачи показаний.

Товарные весы используются для взвешивания тарно-штучных грузов, перевозимых мелкими и повагонными отправками, устанавливаются на складах так, чтобы обеспечить поточность выполнения грузовых операций и взвешивания.

В соответствии с заданным вариантом студенты выполняют расчеты на основе исходных данных, указанных в таблицах П.3.1. и П. 3.2.

Расчет пропускной способности товарных весов (т/сут) производится по формуле:

Pв=α·Qв·T/tв, (3.1.)

где α – коэффициент использования весов по грузоподъемности, рассчитываемый как отношение массы одновременно взвешиваемой партии (отвеса) груза QОТ к грузоподъемности весов QВ,

α=Qот/Qв; (3.2.)

Т – время работы весов в сутки, ч;

tВ – время взвешивания одной партии груза, ч.

Время работы весов в сутки рассчитывается студентами по формуле

ТTр (nсм ·tсмtр), (3.3)

где Tр ‑ продолжительность работы склада в сутки, ч;

nсм ‑ фактическое число передач дежурств приемосдатчиками;

tсм ‑ время на передачу дежурств, ч;

tр ‑ среднее время простоя весов во всех видах ремонта, приходящееся на одни сутки, ч.

Расчет среднесуточного времени простоя весов в ремонтах производится на основе трудоемкости выполнения отдельных видов ремонта, их периодичности и состава бригады, занятой на ремонте

![]() , (3.4)

, (3.4)

где KТ, КСР, КП ‑ трудоемкость выполнения текущего, среднего и поверочного ремонтов, чел.-дн;

аТ, аСР, аП ‑ среднее число ремонтов данного вида, приходящееся на год;

tРД ‑ продолжительность рабочего дня ремонтников (7ч);

nБР ‑ состав бригады по ремонту весов.

Товарные весы проходят следующие виды планово-предупредительного ремонта и поверок; средний ремонт, текущий ремонт, поверочные осмотры.

Трудоемкость выполнения ремонта товарных весов невелика, что позволяет закончить работу за один рабочий день.

Время на взвешивание одной партии груза определяют согласно «Единым нормам выработки и времени на вагонные, автотранспортные и складские погрузочно-разгрузочиые работы» в зависимости от упаковки груза, его массы, состава бригады грузчиков и технологии взвешивания.

Студенты находят затрату времени на взвешивание (при погрузке-выгрузке) одной партии груза по формуле

tвβ·Нвр·α·Qвnгр, (3.5)

где Нвр‑ норма времени на погрузку или выгрузку, чел-ч/т (принимается по ЕНВ);

3.2. Вагонные весы

Для

взвешивания груженых и порожних вагонов

могут использоваться электронно-тензометрические

весы типа СД‑107Д4.

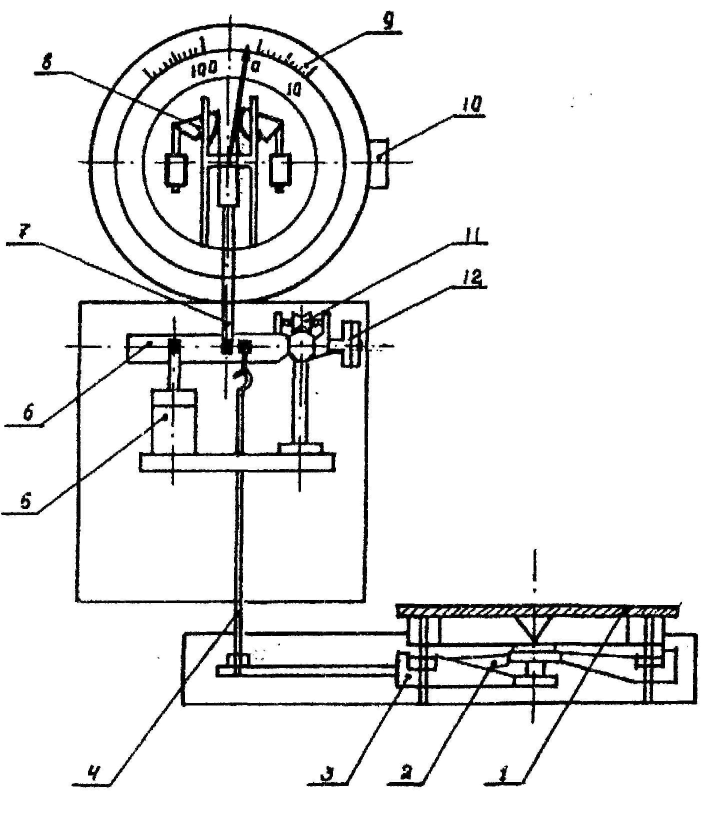

Рис.3.2. Схема вагонных весов

Принцип действия электронно-тензометрических весов СД‑107Д4 (рис.3.2) заключается в том, что при механическом воздействии на упругие элементы 5 прикрепленные к ним тензометрические датчики 4 меняют свое электрическое сопротивление. Датчики соединяются по принципу уравновешенного моста с компенсацией напряжения, появляющегося в его диагонали. Когда на упругие элементы нет нагрузки, на выходе моста напряжение равно нулю. При воздействии на упругие элементы тензометрические датчики меняют электрическое сопротивление и происходит разбаланс моста. Блок 3 (усилитель) усиливает поступающие от датчиков сигналы в высокочувствительный нуль-индикатор 6 и фиксирует появившееся напряжение. При росте напряжения на измерительной диагонали моста особое устройство 2 (движок) изменяет переменное сопротивление потенциометра 1 до тех пор, пока напряжение не упадет до нуля. С потенциометром связан регистратор 7 (шкала веса), фиксирующий величину массы вагона в момент полной компенсации, т.е. когда напряжение достигает нуля. При снятии нагрузки ток, проходящий через мост, меняет фазу, и вся система возвращается в исходное состояние.

Для вагонных весов в соответствии с заданным вариантом студенты выполняют расчеты на основе исходных данных, указанных в таблицах П.3.3. и П. 3.4.

Пропускная способность вагонных весов (N) определяется с учетом времени работы в сутки и технологического времени взвешивания партии вагонов

N=Т·nваг·60 /tваг, (3.7)

где Т ‑ время работы вагонных весов в сутки. Эта величина определяется аналогично расчету времени работы товарных весов (однако следует учесть, что вследствие бóльшей трудоемкости ремонта вагонных весов, работы не могут закончиться за одну смену (7 часов), поэтому время tРД следует принимать за 24 ч, так как весы между рабочими сменами простаивают;

nВАГ ‑ среднее количество вагонов в группе, подаваемой на весы, ваг;

tВАГ ‑ время взвешивания группы вагонов, мин,

tваг=(α1t1+α2t2)·nваг+tтех, (3.8)

где α1,α2 ‑ доля вагонов, взвешиваемых с расцепкой и без расцепки;

t1, t2 ‑ время взвешивания вагона с расцепкой и без расцепки, мин;

tТЕХ ‑ технологический перерыв между взвешиванием групп вагонов, необходимый для уборки одной группы вагонов и подачи следующей, мин.

Потребное количество вагонных весов, которое должно быть установлено на станции, зависит от годового количества вагонов М, требующих взвешивания, и определяется из соотношения

ZВМ·КН /365·N (3.9.)

3.3. Анализ результатов взвешивания

На основе полученного задания студенты проводят анализ результатов взвешивания на вагонных весах грузов на станции отправления и на станции назначения. На станции отправления масса груза нетто в вагоне не должна превышать грузоподъемности вагона. На станции назначения взвешивание производится для определения сохранности прибывшего груза и соответствия его массе нетто, указанной в перевозочных документах.

Перевозка считается сохранной, а груз полностью прибывшим, если разница в массе, определенной на станции отправления, по сравнению с массой, оказавшейся в вагоне, при проверке на станции назначения, не превышает нормы естественной убыли / 6 / данного груза в сумме с нормой предельного расхождения в результатах определения массы нетто на вагонных весах / 7 /.

Груз считается прибывшем полностью, если выполняется условие:

МoМн ≤Мо·(Nеуδ1,2)·0,01, (3.10.)

где Мо и Мн ‑ соответственно масса груза нетто на станции отправления и на станции назначения, т;

Nеу ‑ норма естественной убыли для данного вида груза и расстояния перевозки, %;

δ1,2 ‑ норма предельного расхождения в результатах определения массы нетто груза на вагонных весах на станции отправления и на станции назначения, %.

Норма предельного расхождения результатов определения массы нетто зависит от технических характеристик вагонных весов и от методов измерения массы на станциях отправления и назначения.

Взвешивание груженых и порожних вагонов может производится:

с остановкой на весах и с расцепкой;

с остановкой и без расцепки;

без остановки, на ходу.

Масса тары вагона может приниматься по трафарету или отдельным взвешиванием. При разных технических характеристиках вагонных весов и разных методах взвешивания значение предельно допустимого расхождения в результатах измерения массы груза нетто на станциях отправления и назначения определяется по формуле

δ1,2=К· 12Оґ12+Оґ22'> ![]() , (3.11.)

, (3.11.)

где δ1 и δ2 ‑ погрешности взвешивания соответственно на станции отправления и на станции назначения, %;

К ‑ коэффициент возможного отклонения распределения погрешности измерения массы от нормального распределения, К=1,1.

В лабораторной работе нормы естественной убыли принимаются студентами по табл. 3.1, а значения предельных расхождений по табл.3. 2 в соответствии с заданием (табл. П.3.5 ).

Таблица 3.1

Нормы естественной убыли

|

Наименование груза и тип вагона |

Расстояние перевозки, км |

Норма естественной убыли, % |

|

Зерно, семена. Хоппер- зерновоз |

до 1000 |

0,10 |

|

1000–2000 |

0,15 | |

|

>2000 |

0,20 | |

|

Уголь, руды, концентраты. Полувагон |

до 750 |

0,60 |

|

750–1500 |

0,70 | |

|

>1500 |

0,80 |

Таблица3.2

Значения предельных расхождений определения массы груза нетто при одинаковых средствах и методах измерения

|

Номер продукта |

Метод и средство изменений массы нетто |

Предельное расхождение δ1,2от массы нетто, % |

|

1 |

Взвешивание груженого вагона с остановкой и расцепкой на вагонных весах с ценой деления 50 и 100 кг (тара вагона по трафарету) при массе нетто (т): св. 20 до 25 вкл. св. 25 до 32 вкл. св. 32 до 45 вкл. св. 45 до 64 вкл. св. 64 до 90 вкл. |

±0,53 ±0,42 ±0,47 ±0,33 ±0,23 |

|

2 |

Взвешивание груженого вагона с остановкой без расцепки на вагонных весах (среднее число вагонов в составе принимают равным 35 вагонам, тара вагона по трафарету) |

±1,0 |

|

3 |

Взвешивание груженого вагона на ходу (тара вагона по трафарету) |

±1,54 |

Лабораторная работа №4 ТАКСИРОВКА, РАСЧЕТ СРОКОВ ДОСТАВКИ И ОФОРМЛЕНИЕ ПЕРЕВОЗКИ ГРУЗОВ

4.1. Определение тарифных расстояний

Цель работы — научиться определять тарифное расстояние, срок доставки, тарифные платы за перевозку различных видов грузов и услуги инфраструктуры, выполняемые Российскими железными дорогами и оформлять перевозочные документы.

Задание на выполнение данной работы выдается преподавателем номером варианта (прил. 4), состоящим из четырех цифр. Первая цифра соответствует названию станции отправления, вторая — названию станции назначения (табл.П. 4.1, табл.П. 4.2), третья — характеризует груз, а четвертая — условия его перевозки (табл. П.4.3. и П.4.4.).