- •Практическая работа

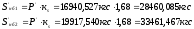

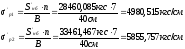

- •Оглавление

- •Исходные данные

- •1. Определение суточного грузооборота, выбор типа автомобиля и определение категории дороги.

- •2. Построение плана, продольного и поперечного профиля автодороги.

- •3. Определение капитальных затрат и эксплуатационных расходов при строительстве и эксплуатации автодорог. Определение основных показателей работы автотранспорта.

- •4. Выбор основных параметров ленточного конвейера

- •5. Определение стоимости строительства конвейерной трассы. Технико-экономическое обоснование выбора вида транспорта промышленной трассы.

- •Список литературы

4. Выбор основных параметров ленточного конвейера

Конвейерные системы представляют собой совокупность конвейеров одного или разных типов, погрузочно-разгрузочных и перегрузочных устройств, накопителей и устройств автоматического управления. В зависимости от назначения различают транспортные, распределительные, сортировочные, накопительные и комбинированные конвейерные системы. Работой конвейерной системы может управлять ЭВМ в реальном масштабе времени.

Ленточные конвейеры применяют для перемещения в горизонтальном и пологонаклонном направлениях разнообразных насыпных и штучных грузов, а также для межоперационного транспортирования изделий при поточном производстве. Большое распространение ленточные конвейеры получили благодаря возможности получения высокой производительности. Современные ленточные конвейеры на открытых разработках угля могут транспортировать до 30000 т/ч вскрышной породы, обеспечивая загрузку десяти железнодорожных вагонов за 1 мин. Дальность транспортирования достигает 3 … 4 км в одном конвейере и до 100 км в системе из нескольких конвейеров. Они просты по конструкции, удобны в эксплуатации и имеют высокую надежность.

По расположению на местности ленточные конвейеры разделяют на стационарные и подвижные, передвижные и переносные, переставные (для карьеров открытых разработок) и надводные, плавающие на понтонах.

По конструкции и назначению различают ленточные конвейеры общего назначения и специальные. По типу ленты конвейеры бывают с прорезиненной, стальной цельнопрокатной и проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По конструкции прорезиненной ленты, опорных ходовых устройств и передаче тягового усилия различают ленточные конвейеры, у которых лента является грузонесущим и тяговым элементом.

Ленточный конвейер имеет станину, на концах которой установлены два барабана: передний - приводной и задний — натяжной. Вертикально замкнутая лента огибает эти концевые барабаны и по всей длине поддерживается опорными роликами, называемыми роликоопорами, — верхними и нижними, укрепленными на станине. Иногда вместо роликов применяют настил. Приводной барабан получает вращение от привода и приводит в движение ленту вдоль трассы конвейера.

Лента загружается через одну или несколько загрузочных воронок, в которые груз попадает из бункеров. Для открывания и закрывания выпускных отверстий бункеров служат затворы. Они могут быть ручными или механическими (электрическими, гидравлическими или пневматическими). По способу действия различают затворы, отсекающие поток груза и создающие подпор. Затворы имеют ограниченные возможности для регулирования исходящего потока.

Для обеспечения равномерного и регулируемого потока служат питатели. Выгрузка насыпного груза из бункера с помощью питателя характеризуется активным воздействием его рабочих элементов на груз. Это особенно важно при переработке плохосыпучих грузов. Применяют две группы питателей: одна построена на базе конвейеров малой длины, а другая (барабанные, дисковые, цепные, лопастные питатели) не имеет конвейерных прототипов и служит для непосредственной выдачи груза у отверстия бункера.

Транспортируемый груз перемещается на верхней (грузонесущей, рабочей) ветви ленты, а нижняя ветвь является возвратной (обратной). Возможно также транспортирование грузов одновременно по верхней и нижней ветвях ленты в разных направлениях.

Груз выгружается на переднем барабане через разгрузочную воронку или в промежуточных пунктах конвейера при помощи разгрузочных устройств: плужковых или барабанных разгружателей. Наружная поверхность ленты очищается от прилипших к ней частиц груза очистным устройством, установленным у переднего барабана.

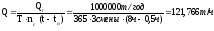

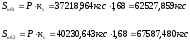

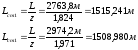

Основными параметрами ленточного конвейера являются производительность, ширина и скорость движения ленты, мощность двигателя. При выборе ленточного конвейера под заданный годовой грузопоток его потребная часовая производительность Qч равна:

|

где |

Qг - |

годовая производительность, т/год; |

|

|

T - |

число рабочих дней в году; |

|

|

t - |

продолжительность смены, ч; |

|

|

tп - |

среднее время простоя в смену, ч; |

|

|

nc - |

число смен в сутки. |

Скорость движения ленты выбираем по приведенным ниже данным в зависимости от характеристики груза, м/с:

Неабразивные и малоабразивные материалы, крошение которых не понижает их качеств (уголь рядовой, торф, соль) и абразивные порошкообразные и зерновые (песок) материалы – 2 ÷ 6,3. Для расчетов примем Vл=2,0 м/с.

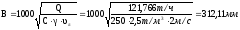

Определяем ширину ленты:

|

где |

υл - |

скорость движения ленты, м/с; |

|

|

γ - |

насыпная удельная масса, т/м3; |

|

|

C - |

Коэффициент (табл. 4.1). |

Полученное значение В округляем до ближайшего из стандартного ряда ширины ленты, мм: В=400мм.

Табл. 4.1

Значение коэффициента С для плоских и желобчатых лент

|

|

Плоская лента |

Желобчатая лента | |||||||

|

Угол наклона конвейера, град |

Угол естественного откоса материала в движении, град |

Угол естественного откоса материала в движении, град ( угол наклона роликов 20°) | |||||||

|

30 |

35 |

40 |

45 |

30 |

35 |

40 |

45 | ||

|

0 |

155 |

180 |

210 |

240 |

265 |

285 |

305 |

320 | |

|

10 |

150 |

170 |

200 |

230 |

250 |

270 |

290 |

305 | |

|

15 |

140 |

160 |

190 |

215 |

240 |

255 |

275 |

290 | |

|

20 |

130 |

150 |

180 |

205 |

225 |

240 |

260 |

275 | |

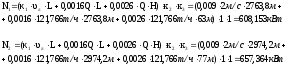

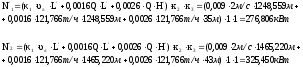

Определяем мощность:

|

где |

к1 - |

коэффициент, зависящий от ширины ленты, при В=400мм, к1=0,009; | ||

|

|

к2 - |

коэффициент, зависящий от длины конвейера, при длине более 45 м к2=1: | ||

|

|

к3 - |

коэффициент, зависящий от типа разгружателя, при разгрузке через головной барабан к3=1. | ||

|

|

L - |

длина конвейера, м; | ||

|

|

H - |

Разница высотных отметок по концам конвейера, м. | ||

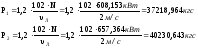

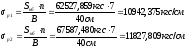

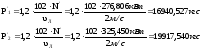

Определяем тяговое усилие конвейера:

Выбираем типоразмер ленты:

Напряжение набегающей ленты:

|

где |

кs - |

коэффициент (для однобарабанного привода и нормальной атмосферной влажности кs=1,68). |

Допустимая прочность ленты

|

где |

n - |

коэффициент

запаса прочности (n=7 |

|

|

В - |

ширина ленты, см. |

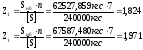

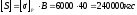

Лент с такой прочностью нет, следовательно, конвейер необходимо выполнить в несколько ставов. Определяем число ставов по формуле:

|

где |

[S] - |

допустимое разрывное усилие ленты (лента РТЛ-6000): |

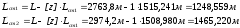

Ориентировочная длина одного става определяется по формуле:

|

где |

L - |

длина трассы, м; |

|

|

z - |

число ставов. |

Длина последнего става рассчитывается по формуле:

Для последнего става первого участка принимаем ленту типа РТЛ-5000, а для последнего става второго участка – ленту типа РТЛ-6000.

Таким образом, получили конвейер со следующими данными:

Часовая производительность Q, т/ч: 121,766

Ширина ленты В, мм: 400

Скорость движения ленты υл, м/с: 2,0

Число ставов z: 4 (1х1515,241м+1х1248,559м+1х1508,98м+1х1465,22м)

Тип ленты: 3хРТЛ-6000; 1хРТЛ-5000

9

для резинотросовых лент,n=9

9

для резинотросовых лент,n=9 11

для лент с тканевой основой);

11

для лент с тканевой основой);