- •Федеральное агентство железнодорожного транспорта

- •Содержание

- •Федеральное агентство железнодорожного транспорта

- •2. Требования к уровню освоения содержания дисциплины

- •3. Объем дисциплины и виды учебной работы Форма обучения – заочная Курс - 2

- •4. Содержание дисциплины

- •4.1. Разделы дисциплины и виды занятий Форма обучения – заочная

- •4.4. Практиктические занятия

- •Тематика контрольной работы

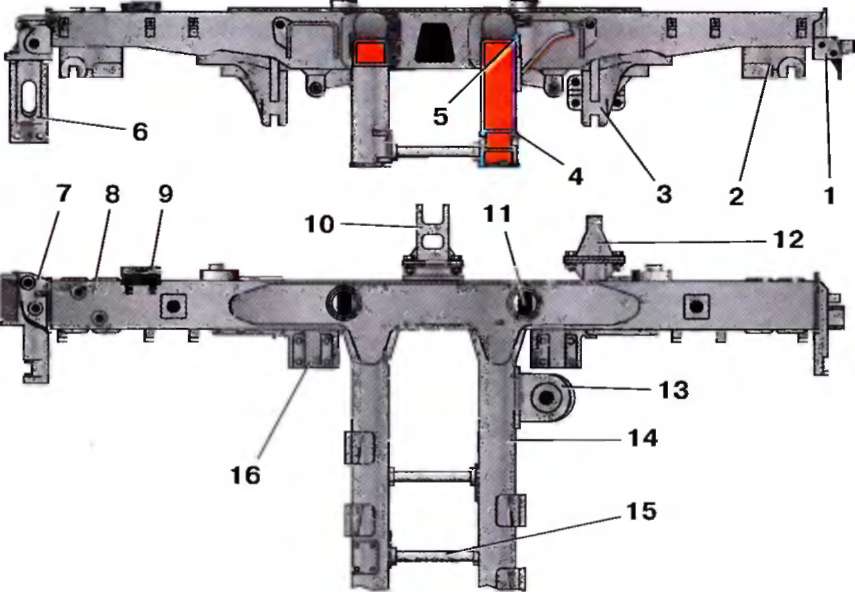

- •Задание на практические занятия Практическое занятие №1 Общее устройство и основные части вагона

- •Практическое занятие №2

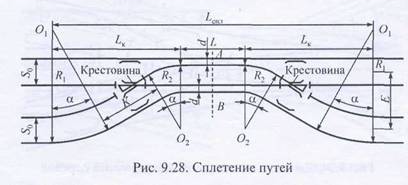

- •Практическое занятие №3

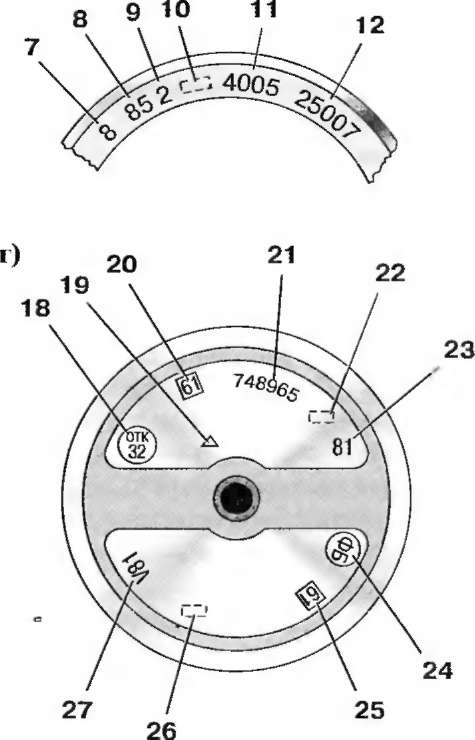

- •Практическое занятие №4 Исследование конструкции колесных пар и роликовых букс

- •Практическое занятие №5 Исследование конструкции гидравлического гасителя колебаний тележек пассажирских вагонов

- •Практическое занятие №6

- •Задание на контрольную работу и общие указания к её выполнению общие указания

- •Варианты заданий на контрольную работу.

- •Указания к выполнению задачи №1.

- •Указания к выполнению задачи №2.

- •Методические указания преподавателю

- •V. Материалы текущего, промежуточного и итогового контроля знаний студентов

- •Экзаменационные билеты

Тематика контрольной работы

Цель контрольных работ: применение знаний и законов в практических приложениях.

Содержание работ:

Контрольная работа

Содержит задание, состоящее из 2 задач:

Тематика задач

Задача 1.

Рассмотреть основные требования, предъявляемые к вагонам. Указать назначение вагона вашего варианта, его основные узлы, пояснив текст согласованными с ним схемами. Дать определение технико-экономических параметров вагона и указать их величины применительно к рассматриваемому варианту.

Задача 2.

Сказать о назначении, типах, классификации тележек вагонов. Указать, к какому разряду приведенной классификации относятся тележки, подкатываемые в эксплуатации в настоящее время под вагон вашего варианта, и подробно рассмотреть их конструкцию. Текст пояснить необходимыми схемами.

5. САМОСТОЯТЕЛЬНАЯ РАБОТА

Цель самостоятельной работы – освоить те разделы дисциплины, которые не были затронуты в процессе занятий.

Тара вагонов и контейнеров и пути ее снижения.

2. Основные материалы, применяемые в вагоностроении, их характеристики.

Контрольная работа не предусмотрена.

Курсовая работа не предусмотрена.

Курсовой проект не предусмотрен.

6. УЧЕБНО-МЕТОДИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ДИСЦИПЛИНЫ

6.1. Рекомендуемая литература

Основная литература

Вагоны. Общий курс. Под ред. Лукина В.В.-М., Маршрут, 2004,- 424 с.

Конструирование и расчет вагонов под ред. В.В. Лукина-М., УМК

МПС России, 2000,-731 с.

Дополнительная литература

Л.А. Шадур. Развитие отечественного вагонного парка. М.

Транспорт, 1988,-279с.

Методические указания к лабораторным работам.

7.2. Средства обеспечения освоения дисциплины

Слайды, фотографии, плакаты, макеты, натурные стенды, информация из специализированной периодической литературы, прессы, интернета.

КОНСПЕКТ ЛЕКЦИЙ ПО ПРЕДМЕТУ НЕТЯГОВЫЙ

ПОДВИЖНОЙ СОСТАВ

Лекция № 1

Краткий исторический обзор развития нетягового подвижного состава в России и за рубежом.

Пути сообщения были всегда и везде. Наземный транспорт зародился в глубокой древности. История наземного транспорта, выделившего из себя новый вид — железнодорожный, уходит вглубь веков. Эта история, как нам кажется, представляет собой интереснейшее и увлекательное повествование о развитии человеческого общества, начиная с древнейших цивилизаций. Известный писатель, потомственный железнодорожник Владимир Чивилихин считал, что «история — давняя состоявшаяся реальность жизни, а все героическое в истории нужно человечеству для будущего».

В древних странах строили сухопутные дороги, по которым, используя животных, перевозили грузы и людей. Сохранившиеся дороги древнего Рима, Великого шелкового пути из Китая в Среднюю Азию и др. вызывают удивление по качеству строительства и протяженности сообщений. По таким дорогам лошади и волы везли повозки, скакали всадники, передвигались караваны верблюдов, шли пешие люди, перемещались воины.

Развитие путей сообщения проходило в зависимости от культурных преобразований и изменений в обществе. Средневековый период вплоть до ХУ века характерен ведением войн. Затем наступило бурное изменение в жизни европейских народов. Быстро росло число мануфактур, появились горные и металлургические предприятия, требующие перемещения большого количества грузов, создания новых видов транспорта. Большое количество существующих в то время дорог были совершенно непроходимыми, а скорости движения и количество перевозимого груза зависели от силы и выносливости лошадей.

Первые попытки создания более совершенных колейных дорог были предприняты в древние времена. Так, в древнем Египте, Греции и Римской империи существовали колейные дороги, предназначенные для транспортировки тяжелых грузов. Они имели две параллельные углубленные борозды, по которым катились колеса повозок.

В средневековых рудниках появились дороги, по деревянным рельсам которых передвигались деревянные вагоны с деревянными колесами. В ХУ—ХVI вв. в конях и рудниках Западной Европы прокладывались деревянные лежни для вагонеток.

На заводских дворах России использовались лежневые пути, по которым перемещались вагонетки, называемые «собаками» за громкий лязгающий звук, издаваемый ими при движении.

В ХVI веке на рудниках использовались гладкие деревянные рельсы, зарытые в землю.

Телега или вагонетка по таким рельсам, по сравнению с обычной дорогой, катилась легче, и лошадь могла везти значительно больше груза.

В 1680 г. в Англии от рудников Ньюкасла к порту на реке Тайн была проложена первая дорога с деревянными направляющими (лежнями). Груженные углем вагоны (челдроны) сами катились под уклон к порту. Кондуктор регулировал скорость, сидя на рукоятке рычажного тормоза, а лошадь трусила сзади на поводке. Лошадь затем тянула в гору пустую повозку.

Однако поверхность деревянных брусьев, очень быстро изнашивающаяся, становилась не- ровной, поэтому люди стали применять металл для изготовления рельсов, а затем искать замену мускульной энергии машинами.

В России начало строительства рельсовых дорог относится к ХVII веку, когда первые лежневые пути были использованы в горно-металлургическом производстве.

В 1763 г. на Алтае гениальный русский изобретатель Козьма Дмитриевич Фролов построил на Змеиногорском руднике Колывано-Воскресенских заводов чугунную дорогу на опорах, по первым в мире металлическим рельсам (лежням) которой перемещались вагонетки, груженные рудой. На этой же дороге К.д. Фролов сделал первую попытку использовать для перемещения вагонеток механическую силу, применив колесо, вращаемое водой, систему лебедок и канатов.

В Великобритании в 1767 г. на железоделательном заводе в городе Колбрук были отлиты чугунные рельсы и уложены в заводскую колейную дорогу, а на одном из заводов — первые рельсы из железных полос, имевших в сечении профиль уголка, что ограничивало сход с рельсов колес вагонеток. В 1776 г. английский изобретатель Джессон предложил делать колеса вагоне- ток с ребордой, которая предотвращала соскальзывание колес с гладкой поверхности рельсов.

На Александровском (позже Онежском) чугуноплавильном и пушечном заводе в Петрозаводске под руководством инженера-строителя Аникиты Сергеевича Ярцева в 1788 г. была сооружена чугунная дорога с канатной тягой длиной 175 м, рельсы которой имели уголковый профиль поперечного сечения. По их горизонтальным полкам катились колеса тележек, а вертикальные направляли их движение и не позволяли тележкам соскакивать в стороны. Ширина колеи этой дороги составляла 0,8 м, а сопротивление движению повозки уменьшилось в 12 раз по сравнению с ездой по обычной гужевой дороге.

Подобные «чугунки», так называли в то время первые рельсовые дороги, существовали и на других металлургических заводах. Таким образом, задолго до изобретения паровоза появился первый железнодорожный поезд, а развитие экономически выгодного и технически более совершенного рельсового транспорта в России продолжалось.

В 1789 г. в Великобритании вместо плоских железных рельсов стали отливать рельсы с круглой головкой под углубление в ободе колес длиной 1 м с утолщением посередине в виде «рыбьего брюха». В 1794 г. там же была построена первая конно-железная дорога (конка), а в 1803 г. в графстве Суррей близ Лондона началось движение пассажирских экипажей с конной тягой по первой в мире железной дороге общественного пользования.

Английский изобретатель Ричард Тревитик в 1803 г. построил и испытал повозку с паровым двигателем — первый паровоз, приспособленный для движения по рельсовому пути. Он развивал скорость до 7 км/ч и мог везти состав весом в 7 т. В Лондоне в 1804 г. была построена небольшая рельсовая дорога — первое «испытательное кольцо», на котором Р. Тревитик показывал свой паровоз, названный очевидцами «Лови меня, кто сможет».

В 1806—1809 гг. горный инженер Петр Козьмич Фролов (сын К.Д. Фролова) на Змеиногорском руднике Колывано-Воскресенских заводов на Алтае построил чугунную рельсовую дорогу с конной тягой. Это уникальное инженерное сооружение длиной 1867 м с шириной колеи 1067 мм располагалось на местности со сложным рельефом. Предельный уклон железной дороги был принят 15 %, а при пересечении реки Карболиха был сооружен оригинальный мост-виадук на 20 каменных опорах, соединенных между собой заранее испытанными деревянными арками. Общее протяжение моста составляло 292 м, высота 11 м. Верхняя часть рельсов железнодорожного пути в поперечном сечении имела форму эллипса, а окружность поверхности катания колеса — аналогичную вогнутость. что способствовало более плавному движению вагонеток и удержанию колес на рельсах.

П.К. Фролов применил элементы механизации трудоемких работ по погрузке и выгрузке руды, которую следует описать подробнее. В начале дороги в выемке было устроено четыре бункера, объем каждого из них соответствовал объему дорожной вагонетки, называвшейся в то время «таратайкой». Доставка руды к бункерам производилась по чугунной дороге в ящиках по 110 пудов каждый. Их дно открывалось механически и груз пересыпался в вагонетки. Выгрузка руды также не представляла затруднений, поскольку путь был расположен над уровнем земли. Каждый поезд состоял из трех-четырех вагонеток, соединенных железными кольцами. Так появились первые прообразы конструкции вагонов, позволяющих механизировать трудоемкие погрузочно-разгрузочные операции, что актуально до настоящего времени.

Состав из трех вагонеток тянула одна лошадь, перевозя за один день до 65 т руды, затрачивая на путь в оба конца полтора часа. Транспортировка такого же количества руды по грунтовой дороге требовала 25 лошадей. Руководство с удовлетворением отмечало, что на Змеиногорской дороге «выгода к перевозке руд против обыкновенной перевозки столь очевидна, что делает честь основателю оной».

Бурно развивающейся промышленности не хватало энергии, которую давали сила падаю- щей воды, ветра и мускулы лошади. Технический прогресс, сама жизнь настоятельно требовали создания новых, более сильных двигателей, не зависящих от внешних условий. Такой двигатель дал человечеству наш соотечественник, горный мастер Иван Ползунов, родившийся в 1728 г. в Екатеринбурге. Закончив заводскую школу, он работал в должности «механического ученика». Семнадцатилетним юношей Ползунов в 1745 г. попадает на Алтай, на Колывано-Воскресенские заводы. Здесь, почувствовав требования производства, он решил *<пресечь водное руководство» и задумал построить «огненную машину», которая была бы «способной по воле нашей, что будет потребной справлять».

Многочисленные расчеты, схемы, опыты заполнили жизнь изобретателя, и в 1763 г. был готов проект уникальной паровой машины. За три года совместное двумя юношами-учениками первая в мире паровая машина была построена. Она имела высоту с трехэтажный дом. Для получения пара вода подогревалась в склепанном из медных листов котле. Через специальные распределительные устройства пар поступал в два трехметровых цилиндра, поршни которых были соединены с коромыслами. Эти коромысла приводили в движение меха, нагнетавшие воздух в рудоплавильные печи, и водяные насосы, питающие водой котел. Так на Алтае появилась машина, которой в будущем было суждено стать неотъемлемой частью железных дорог.

Правда в то время никто не предполагал, что паровой двигатель, созданный гениальным русским изобретателем, разместится на тележке и потащит за собой целую вереницу груженых вагонов. Однако, почти полвека спустя, паровая машина была поставлена на колеса и человек заставил ее перемещать грузы и перевозить пассажиров.

Идея паровой машины зародилась и у англичанина Джейнса Уатта, когда он наблюдал за прыгающей крышкой кипящего горшка. Это наблюдение привело его к изобретению паровой машины, которая имела удивительную по тем временам мощность — 40 лошадиных сил. В ней были использованы новшества: применен конденсатор, сила давления пара осуществляла возвратное движение поршня, что увеличивало мощность двигателя.

Изобретение парового двигателя дало мощный толчок развитию транспорта. Так в 1769г. французский артиллерийский офицер Жозеф Кюньо изобрел первую паровую повозку для передвижения тяжелых орудий, а Ульям Мердок решил поставить на колеса двигатель Уатта и изготовил модель паровой повозки.

В 1802 г. английский конструктор Ричард Тревитик сделал паровой автомобиль, скорость которого при движении с грохотом и чадом достигала 10 км/ч, что пугало пешеходов. Особенность автомобиля Тревитика заключалась в том, что он сделал огромные ведущие колеса, что позволило обеспечить скорость и плавность движения по плохим дорогам.

Первые предшественники будущего паровоза появились в начале ХIХ века. В 1803 г. Р. Тревитик изменил конструкцию своего автомобиля и сделал паровоз, паровой котел которого с трубой располагался на двухосной раме на четырех колесах. Движение поршня горизонтального цилиндра передавалось колесам при помощи кривошипа и системы шестерен. Имелось и маховое колесо, обеспечивающее плавность работы механизма. Этот паровоз недолго работал на одной из рудничных дорог, так как чугунные рельсы быстро выходили из строя под тяжестью конструкции. От своей идеи Р. Тревитик не отказался и устроил аттракцион. Многие, забыв об изобретении Р. Тревитика, пытались создать паровоз.

В 1811 г. по чертежам изобретателя Д. Бленкинсона механиком Мурреем был построен паровоз с зубчатыми ведущими колесами, которые, вращаясь, зацеплялись своими зубьями за зубья рейки, уложенной посередине колеи вдоль пути.

В 1812 г. появился шагающий паровоз инженера Брентона с ногами, похожий на гигантского кузнечика. К днищу котла паровоза были пристроены две механические ноги, упирающиеся в полотно рельсового пути и толкающие состав поезда, обеспечивая его движение.

В 1813 г. У Хедли установил на повозке сдвоенную паровую машину, назван паровоз <Пыхтящий Билли».

Однако не суждено было паровозу с зубчатым зацеплением колес и шагающему паровозу благополучно пройти испытания и быть использованными в качестве движущей силы на железных дорогах, так как зубья часто ломались. Такие конструкции появились потому, что мало были изучены законы сцепления колес с рельсами и люди думали, что колеса самодвижущейся повозки будут скользить по гладкой поверхности рельсов, вращаясь на одном и том же месте.

Идея построить паровоз заинтересовала англичанина Блаккера, но его попытки применить паровую тягу на шахтах оказались неудачными. В те времена на копях работал Джордж Стефенсон, который был любопытным и отзывчивым на технические новшества. Он присутствовал при испытаниях паровозов, изучал их устройство, а его опытный и проницательный глаз практика укрепил уверенность в том, что смог бы сделать такую машину, которая будет безотказно работать вместо лошади. Весной 1813 г. один из владельцев Клингвортских коней лорд Лавенсворд дал согласие на предложение вагонного мастера Дж. Стефенсона и выделил средства на покрытие расходов по созданию «ходячих машин», заменяющих лошадей. Спустя год первый паровоз, названный им «Блюхер», был готов. Он имел четыре колеса диаметром 900 мм и котел длиной 2,4 м. Машина включала в себя два цилиндра, поршни которых передавали вращение колесам посредством зубчатой передачи. 25 июля 1815 г. паровоз был испытан, по словам очевидца, он мог «тащить, помимо собственной тяжести, восемь груженых повозок общим весом около 30 т со скоростью четыре мили в час» (английская миля равна 1609 м).

В том же году Дж. Стефенсон создал второй — «Эксперимент», а в 1816 г.— третий паровоз. Он строил также дороги. 18 ноября 1822 г. при огромном стечении зрителей была открыта, построенная по его Проекту, Геттонская железная дорога длиной 12,8 км.

Веря в будущее железных дорог, Дж. Стефенсон добился сооружения первого в мире паровозостроительного завода, на котором были построены три паровоза для первой в мире железной дороги общественного пользования между английскими городами Стоктоном и Дарлингтоном.

Утром в день открытия этой дороги 27 сентября 1825 г. многочисленная толпа наблюдала историческое событие: по условному сигналу поезд из 33 вагонов с паровозом «Локомоушен» 1 впереди, управляемый Дж. Стефенсоном, тронулся с места. Впереди паровоза следовал верховой с флагом. Многие зрители бежали за поездом, другие верхом на лошадях следовали за ним по обеим сторонам Пути.

Когда поезд подошел к небольшому уклону перед Дарлингтоном, Стефенсон, дав сигнал, увеличил скорость до 15 миль в час (24 км). В вагонах этого поезда находилось 450 пассажиров, а вес поезда составлял 90 т. Регулярная эксплуатация дороги началась на следующий же день. Люди съезжались отовсюду, чтобы посмотреть на новое чудо, а если удастся, то и прокатиться на нем. Символом железной дороги стал паровоз.

В США Первый участок железной дороги общего пользования Балтимор-Огайо протяжением 24 км был открыт в 1830 г. Предприимчивые американцы быстро поняли громадную выгоду паровых железных дорог и уже к 1869 г. построили частными компаниями 85 тыс, км путей (в среднем 2180 км в год)

Первая в России рельсовая дорога с паровой тягой была построена в 1832г. на Нижне-Тагильском металлургическом заводе Демидовых уральскими крепостными механиками Ефимом Алексеевичем и его сыном Мироном Ефимовичем Черепановыми.

«Сухопутный пароход» (так был тогда назван паровоз), построенный для этой дороги, имел горизонтальный цилиндрический котел длиной 1676 мм, диаметром 914 мм, опирающийся на деревянную раму, расположенную на четырех колесах одинакового диаметра. Между передними колеса два цилиндра длиной 229 и диаметром 178 мм каждый. давление пара на поршни цилиндров приводило в движение колеса второй коленчатой оси паровоза. К паровозу, длина которого составляла 2,6 м, прицепляли «специальный фургон» для запасов древесного угля и воды.

Машинист, управляющий паровозом, располагался у топки на специальной площадке. Паровоз возил на открытых вагонетках около 3,5 т груза со скоростью 16 км/ч по колесопроводам (так тогда называли рельсы), имеющих ширину колеи 1645 мм. длина этой первой русской железной дороги с паровой тягой составляла сначала 854 м, а затем была удлинена до одного километра.

После положительных результатов испытаний уральские механики усовершенствовали конструкцию и в 1835 г. построили второй более мощный паровоз, который уже мог везти до 17т груза.

Первые промышленные железные дороги и зарубежный опыт послужили созданию первой в России Царскосельской железнодорожной линии общего пользования, проект которой был утвержден Указом Николая 1 от 15 апреля 1836 г. Строительство этой дороги началось 1 мая 1836 г. акционерным обществом под руководством известного специалиста в данной области, австрийского инженера, профессора Венского политехнического института Франца Антона Герстаера, приглашенного для этой цели.

Официальное открытие Царскосельской железной дороги длиной 25 км состоялось в 1837 г. Ширина колеи дороги, соединяющей Петербург с Царским Селом (г. Пушкин) и Павловском, составляла б футов (1829 мм), что определялось необходимостью перевозки громоздких грузов, в том числе и карет.

Желто-голубые поезда, состоящие из вагонов-карет, вначале передвигались лошадями. Позже появились паровозы, приобретенные за границей, носившие громкие названия «Богатырь», «Слон», «Лен», «Проворный», «Орел», «Сокол», «Россия». Подвижной состав, рельсы ii скрепления закупались за рубежом, но часть вагонов для грузов, паровые машины для водоснабжения, дорожные механизмы и др. изготовлялись в Петербурге на Александровском заводе.

В день открытия Царскосельской железной дороги 30 октября (11 ноября) 1837 г. состав из восьми вагонов с паровозом впереди стоял у перрона здания станции. По приглашению членов правления дороги пассажиры заняли свои места и в 12 ч 30 мин по удару колокола поезд, управляемый Ф. А. Герстнером, плавно отошел от платформы. Средняя скорость движения составляла примерно 30 км/ч, а максимальная достигала до 60 км/ч. Ко дню открытия на Царскосельской железной дороге находилось шесть паровозов, 44 пассажирских и 19 грузовых (товарных) вагонов. Царскосельская железная дорога оставалась в России единственной рельсовой дорогой общего пользования на протяжении почти 15 лет.

Царскосельская дорога стала опытным полигоном транспортного строительства. В 1841 г. на ней проводились исследования с целью установить значение коэффициента сцепления колес паровоза с рельсами, что требовалось при проектировании новых магистралей. В 1843 г. здесь организовали испытания паровозов нескольких зарубежных фирм, чтобы выбрать прототип для производства на Александровском заводе в Петербурге. Жители Петербурга высоко оценили этот новый вид транспорта. Однако эта пригородная линия не позволяла определить экономическую эффективность магистральных дорог, дать оценку доходности грузовых и пассажирских перевозок. В передовых же странах Европы и Америки интенсивно развивалось строительство железных дорог. В России с возрастающей пбтребностью промышленности и торговли продолжалось противоборство между сторонниками железных дорог и водных путей сообщения. Требовалось научно и объективно обобщить опыт эксплуатации построенных рельсовых линий и всесторонне исследовать их экономические показатели. С этой целью в июне 1837 г. были командированы за границу на 15 месяцев профессора Института Корпуса инженеров путей сообщения П.П. Мельников и С.В. Кербедз. После ознакомления с опытом работы зарубежных железных дорог, а также прослушав лекции и беседы деятелей науки и техники, в том числе дж. Стефенсона, профессора составили подробный технический отчет, изложив в нем обзор увиденного и результаты собственных исследований по коренным транспортным проблемам.

Вторая командировка профессоров института полковника Н. О. Крафта и подполковника П.П. Мельникова была организована в США на один год, где они подробно изучили строящиеся и эксплуатируемые железные дороги и установили научные контакты со многими специалистами. Они знакомили русскую общественность с опытом строительства и эксплуатации американских железных дорог.

Глубокая эрудиция и результаты командировки позволили П.П. Мельникову в работе «Численные данные относительно железных дорог и применение их к дороге между Петербургом и Москвой» дать научное технико-экономическое обоснование строительства Петербург Московской железнодорожной магистрали. Строительство ее протяженностью 650 км было начато в 1843 г. Первого ноября 1851 г. самая большая в мире по протяженности двухпутная железная дорога была открыта, и по ней из Петербурга в Москву отправился «народный» поезд. Так начала работать первая русская магистраль, являющаяся частью Октябрьской железной дороги. Эта магистраль была крупнейшим инженерно-техническим сооружением середины ХIХ века, опыт стройки которой сыграл большую роль в развитии железнодорожного строительства, способствовал экономическому и общественному развитию России.

К 1860 г. железнодорожная сеть России имела протяженность около 1590 км, а во всем мире насчитывалось почти 108 тыс, км железных дорог, в том числе в США более 49 тыс., в Великобритании около 17 тыс., в Германии — около 11 тыс, км. К 1875 г. в России было проложено свыше 20 тыс, км железных дорог, к концу ХIХ столетия длина сети составила 53,2 тыс, км., а вначале 1900-х гг. было построено еще 22,6 тыс. км. Более полутора столетий прошло с тех пор. Неузнаваемо изменились за это время железные дороги в мире и особенно в нашей стране, ставшей поистине железнодорожной державой.

Вплоть до конца ХIХ века на железных дорогах единственным типом локомотива был паровоз.

Первым тепловозом можно считать вагон-газоход, курсировавший на Дрезденской городской железной дороге в 1892 г. Мощность его двигателя составляла 10 л.с. (7,35 кВт). Немецкий инженер Рудольф Дизель продемонстрировал в 1893 г. образец двигателя внутреннего сгорания, на который им в 1892 г. был получен патент. В 1897 г. Р. Дизель создал первый надежный двигатель этого типа, который был назван именем инженера. Первый дизель имел мощность 20 л. с. (14,7 кВт). Его коэффициент полезного действия был выше, чем у паровых машин, и не зависел от размеров двигателя. Технико-экономические преимущества дизеля нашли широкое применение на транспорте, в частности, в тепловозах.

Первые проекты тепловозов в России появились в начале ХХ века. В 1905 г. инженер Н. Г. Кузнецов и полковник А .И. Одинцов выступили в Русском техническом обществе с докладом о проекте тепловоза с электрической передачей, названного ими «локомотив». Предложенная схема локомотива явилась прообразом тепловоза с электрической передачей, получившей в последующем наибольшее распространение. В 1906 г. профессор В.И. Гриневецкий изобрел оригинальный двухтактный нефтяной реверсивный двигатель, который мог работать без промежуточной передачи и предназначался для применения и на тепловозах. В 1912—1913 гг. группой инженеров под руководством В.И. Гриневецкого был разработан проект тепловоза с электрической передачей. В 1916 гг. был создан проект поездного тепловоза, который выполнили Б.М. Ошурков, Е.Н. Тихомиров и А.Н. Шелест под руководством В.И. Гриневецкого.

Первый магистральный тепловоз был создан в СССР в 1924 г. по проекту Якова Модестовича Гаккеля.

Первая железная дорога с электрической тягой появилась в 1879 г. Построил ее Вернер Сименс. Длина этой дороги, демонстрация которой состоялась на промышленной выставке в Берлине, составляла 300 м. Электрический локомотив приводился в движение электродвигателем мощностью 9,6 кВт (13 л.с.). В том же 1879 г. в городе Брейль во Франции на текстильной фабрике Дюшен-Фурье была пущена внутризаводская линия электрической железной дороги протяженностью около 2 км.

Идея использования электрической энергии для тяги рельсового транспорта в России была практически осуществлена Федором Аполлоновичем Пироцким, который в 1880 г. построил рельсовый путь для вагона с электрическим двигателем. В те же годы в США прототип электровоза построил Томас Ална Эдисон.

В 1895 г. в США были электрифицированы тоннель в Балтиморе и тоннельные подходы к Нью-Йорку.

В России, несмотря на ряд практических предложений и проектов, электрические локомотивы не производились вплоть до начала электрификации железных дорог, осуществляемой с 1924 г. Первый отечественный магистральный грузовой электровоз ВЛI9 (Владимир Ленин) построен в 1932 г., спроектированный Коломенским заводом совместно с заводом «Динамо».

Первый пассажирский магистральный электровоз серии ПБ (Политбюро) был выпущен в 1934 г. Коломенским заводом также совместно с заводом «динамо».

Первая уличная рельсовая дорога появилась в Англии. Название трамвай связано с именем английского изобретателя О’Трама: «Трам уэй» — дорога Трама является первоначальным названием железной дороги в Лондоне, позже электрическая железная дорога в других городах.

В 1879 г. на Берлинской выставке Э. Сименс демонстрировал электрический вагон для перевозки пассажиров. В 1881 г. в Германии была пущена первая трамвайная линия Берлин—Лихтерфельде протяженностью 2,5 км. В последующие годы трамвайное сообщение

получило распространение в странах Европы и в США благодаря его очевидным технико-экономическим преимуществам и экологической чистоте по сравнению с паровой тягой. После серии испытаний в сентябре 1880 г. в Петербурге на Болотной улице была впервые проверена возможность движения электрифицированного вагона с пассажирами. Развитие трамвая в России происходило медленно из-за конкуренции с ним конно-железных дорог.

Регулярное трамвайное движение открылось в Киеве в 1892 г., в Петербурге в 1907 г. В Казани первые трамвайные линии появились в 1894 г., в Нижнем Новгороде в 1896г. В Москве в 1899г. открыто трамвайное движение между Бутырской заставой и Петровским парком: В начале ХХ века трамвай появился во многих городах России. Первые отечественные трамвайные вагоны Рижского завода «Двигатель» поступили в московские трамвайные депо в 1908 г., с 1910 г. электрические вагоны стал выпускать Мытищинский вагоностроительный завод, с 1915 г. — завод в Самаре.

До конца 50-х годов прошлого столетия по объему городских пассажирских перевозок в целом по нашей стране трамвай занимал ведущее положение. Только в начале 60-х годов трамвай уступил лидерство автобусу, а с 70-х — троллейбусу, опережая метрополитен. Разновидность трамвая — скоростной, движущийся в 1,5—2 раза быстрее обычного, оснащается малошумными вагонами повышенной вместимости и комфортабельности. При этом используется опыт проектирования и эксплуатации вагонов скоростных железных дорог. Скоростной трамвай признан целесообразным видом транспорта. Строительство скоростного трамвая обходится дешевле строительства метрополитена и его эксплуатация является удобным для пассажиров метрополитена дополнением.

Впервые в мире внеуличная подземная железнодорожная линия длиной 3,6 км для поездов с паровой тягой была построена в Лондоне в тоннелях мелкого заложения и введена в эксплуатацию в 1863 г. Эта подземная дорога, соединяющая два железнодорожных вокзала, предназначалась в основном для грузовых перевозок с незначительным объемом пассажирских сообщений. Несмотря на дым от паровозов, метрополитен был необычайно популярен среди жителей Лондона. В 1890 г. в Лондоне была открыта первая в мире электрифицированная линия метро, применение которой ускорило развитие строительства подземных железнодорожных линий, так как позволило освободить тоннели от дыма и копоти, улучшить условия их эксплуатации.

Первая линия городской железной дороги в США была открыта в Нью-Йорке в 1868 г. Эта дорога была уложена на металлических эстакадах, а для движения вагонов применялась канатная тяга. Такое решение позволило ускорить и удешевить строительство линии метро, отпала необходимость в устройствах вентиляции. В 1871 г. канатную тягу заменили паровой, а в 1890г. электрической. Однако наземный метрополитен мешал городской застройке, создавал шум.

На Европейском континенте первый метрополитен был построен в Будапеште в 1896 г. В 1900 г. построены подземные линии железных дорог в Париже, позже в Мадриде, Барселоне, Токио, Стокгольме и в других городах мира.

В России проект первого метрополитена был предложен в 1902 г. инженером П.И. Балинским для Москвы, но не был принят Городской Думой. В годы Советской власти вопрос о строительстве метро в Москве был поднят в 1922 г., а строительство начато лишь в 1931 г. Первая очередь Московского метрополитена с 13 станциями была открыта в 1935 г. В 1955 г. Ленинградский (ныне Петербургский) метрополитен принял первых пассажиров. Затем были пущены в эксплуатацию метрополитены в Киеве (1960 г.), Тбилиси (1966 г.), Баку (1967 г.), Харькове (1975 г.), Ташкенте (1977 г.), Ереване (1981 г.), Минске (1984 г.), Горьком (ныне Нижний Новгород) и в Новосибирске (1985 г.), в Куйбышеве (ныне Самара) в 1987 г., Свердловске (ныне Екатеринбург) — в 1991 г.

В комплекс метрополитена входят: станции с пассажирской посадочной платформой и вестибюлями; пристанционные объекты энергетического и вентиляционного хозяйства; перегонные тоннели с устройствами вентиляции и водоотлива; тупики с путевым развитием для оборота и отстоя подвижного состава; мосты и путепроводы на наземных участках линии; наземные здания для диспетчерского управления движением поездов, системой электроснабжения и электромеханическими устройствами; здания для эксплуатационного персонала; электродепо.

Лекция № 2

Классификация и основные элементы конструкции вагонов.

Классификация вагонов. Вагоном называется единица железнодорожного подвижного состава, предназначенная для перевозки пассажиров или грузов.

Вагонный парк характеризуется сложностью и многообразием типов и конструкций. Это вызвано необходимостью удовлетворения различных требований при перевозках: защиты ряда грузов от атмосферных воздействий, сохранения качества скоропортящихся грузов, обеспечения комфорта пассажирам и др.

Вагоны классифицируются по четырем основным признакам: назначению, месту эксплуатации, осности и ширине колеи.

По назначению вагоны разделяются на две основные группы: пассажирские и грузовые.

Парк пассажирских вагонов составляют несамоходные вагоны, перемещаемые локомотивами, и самоходные, имеющие свою энергетическую установку или получающие энергию от контактной сети.

Рис. 1.1. Пассажирские вагоны: а — для

перевозки пассажиров; б — багажный

Рис. 1.1. Пассажирские вагоны: а — для

перевозки пассажиров; б — багажный

К несамоходным пассажирским вагонам (рис 1.1) относятся вагоны дальнего следования, межобластного и пригородного сообщения, вагоны-рестораны, багажные, почтовые, почтово-багажные и специальные. Вагоны дальнего следования — это некупейные и купейные вагоны со спальными жесткими местами, а также купейные с мягкими спальными местами. Вагоны межобластного сообщения используют для перевозки пассажиров на расстояние до 700 км. Эти вагоны строятся открытого типа или купейными и оборудуются мягкими креслами для сидения. В вагонах пригородного сообщения перевозят пассажиров на расстояние до 150 км. Пригородные поезда локомотивной тяги формируются из вагонов с креслами или жесткими местами для сидения. Вагоны-рестораны предназначены для организации питания пассажиров в пути следования, почтовые — для перевозки почтовых грузов, багажные — для багажа. От вагонов для перевозки пассажиров они отличаются планировкой и внутренним оборудованием. К специальным пассажирским вагонам относятся: служебные и санитарные вагоны, вагоны-клубы, вагоны-электростанции и др.

Самоходные пассажирские вагоны — это вагоны электро- и дизель-поездов, а также автомотрисы. Они используются для пригородного и местного сообщений.

Парк грузовых вагонов состоит из универсальных и специальных вагонов следующих типов: крытые — для грузов, требующих защиты от атмосферных воздействий и механических повреждений; полувагон — для навалочных, штабельных и штучных грузов, не требующих защиты от атмосферных воздействий; платформы — для длинномерных, штабельных, громоздких, сыпучих и колесно-гусеничных грузов, не требующих защиты от атмосферных воздействий; цистерны — для жидких, газообразных и пылевидных грузов; изотермические — для скоропортящихся грузов; хопперы - для массовых сыпучих грузов; транспортеры — для крупногабаритных и тяжеловесных грузов, которые по своим размерам или массе не могут быть перевезены в других вагонах; думпкары (вагоны-самосвалы) — для транспортировки и автоматизированной разгрузки горнорудных и земляных пород.

Универсальные вагоны предназначены для перевозки широкой номенклатуры грузов, специальные — для отдельных видов или групп сходных по свойствам грузов. К универсальным вагонам (рис. 1.2) относятся крытые вагоны с дверями в боковых стенах, полувагоны с люками в полу, платформы с откидными бортами и рефрижераторные изотермические вагоны. Специальные вагоны (рис. 1.3) — это цистерны, хопперы (крытые и открытые), транспортеры, думпкары, а также крытые вагоны для перевозки скота, стали и бумаги в рулонах, полувагоны с глухим кузовом, платформы и крытые вагоны для перевозки автомобилей. платформы для крупнотоннажных контейнеров лесоматериалов, изотермические вагоны для перевозки молока, живой рыбы, вина и др.

Рис. 1.2. Универсальные грузовые вагоны:

а — четырехосный крытый цельнометаллический вагон; б — восьмиосный полувагон: в — четырехосная платформа; г — вагоны рефрижераторной пятивагонной секции

Обратите внимание:

• Большинство указанных типов вагонов подразделяются на универсальные и специальные. Цистерны, хопперы, транспортерью и думпкарью относятся к специальным.

Соотношение универсальных и специальных вагонов в общем грузовом парке определяется технико-экономическими расчетами, так как каждой из этих групп свойствены свои достоинства и недостатки. Универсальные вагоны имеют меньший порожний пробег. но они хуже приспособлены для полной механизации погрузочно-разгрузочных работ и у них в ряде случаев недостаточно полно используются грузоподъемность и вместимость кузова. Специальные вагоны таких недостатков пе имеют, по для них характерен большой порожний пробег, что требует наличия боль- шего количества таких вагонов. Увеличение числа вагонов на выполнение заданного объема перевозок приводит к росту капитальных вложений в вагогшьтй парк и усложняет регулвровочную работу на железных дорогах.

По месту эксплуатации различают вагоны магистралыные (общесетевые), промышленного и городского транспорта.

Магистральные вагоны допускаются для движения по всей сети железных дорог России и стран СНГ. Вагоны промьшленного транспорта предназначены для эксплуатации на подъездных путях промышленных предприятий. Однако те из них, которые отвечают требованиям норм расчета и проектирования вагонов магистральных железных дорог и Правил технической эксплуатации железных дорог (ПТЭ), имеют право выхода па пути МПС. К вагонам промышленного транспорта относятся думпкары, используемые на горнорудпых и угольных предприятиях, а также все специальные грузовые вагоны, эксплуатируемые на промышленных предприятиях. Вагоны городского транспорта обеспечивают перевозку пассажиров по городским и, в ряде случаев, пригородньюм железнодорожным путям — наземным и подземным. К вагонам городского транспорта относят: трамвайные вагоны — для перевозки населения по рельсовым путям, оборудоваюшым контактной подвеской; вагоны Метрополитена для массовой перевозки пассажиров на линиях метрополитена, оборудованных третьим токоведущим рельсом.

По осности (числу колесных пар) вагоны подразделяются на двухосные, четырехосные, шестиосные, восьмиосные и многоосные. Большинство вагогшого парка составляют четырехосюiые вагоны.

По ширине различают вагоны широкой (более 1435 мм), нормальной (1435 мм) и узкой (менее 1435 мм) колеи. Вагоны России, стран СНГ, Финляндии и Китая строятся для колеи 1520 мм, США, Канады и большинства стран Европы — для колеи 1435 мм.

Основные элементы вагона. Независимо от назначения и типа все вагоны состоят из четырех основных элементов (узлов): кузова 1, ходовых частей 4, ударно-тяговых устройств 2, и тормозного оборудования З (рис. 1.4).

Кузов вагона предназначен для размещения пассажиров или грузов. Конструкция кузова зависит от типа вагона. Все кузова имеют устройства, необходимые для обеспечения сохранности перевозимого груза или комфорта пассажиров. У большинства вагонов основанием кузова является рама.

Кузов пассажирского вагона состоит из рамы, боковых и торцовых стен, пола, крыши, дверей, окон и соответствующего внутреннего оборудования (систем электрооборудования, отопления, вентиляции, освещения, водоснабжения, диванов для лежания или сидения, багажных полок и др.). Кузова грузовых вагонов открытого типа с кузовом объемом 140 м3 имеют раму с настилом пола, боковые и торцовые стены или борта, а закрытого типа — дополнительно еще крышу. У цистерн безрамной конструкции кузовом является котел, рамной конструкции — рама с котлом. Кузова пассажирских, изотермических и некоторых специальных грузовых вагонов имеют теплоизоляцию для поддержания необходимого температурного режима Особенностью вагонов-хопперов является кузов, имеющий наклонные торцовые стены для выгрузки груза самотеком и разгрузочные бункера в нижней части. Вагоны-думпкары имеют кузов, наклоняющийся при выгрузке груза, и борта, откидывающиеся при наклоне кузова.

Рис. 1.4. Основные элементы универсального крытого грузового вагона

Ходовые части служат опорой кузова и направляют движение вагона по рельсовому пути с необходимой плавностью хода. К ходовым частям относятся тележки (рис. 1.5), состоящие из колесных пар, букс, рессорного подвешивания, рам, надрессорных балок и др.

Ударно-тяговые устройства служат для сцепления вагонов между собой и с локомотивом, а также для передачи силы тяги от локомотива к вагонам и смягчения ударов, возникающих при сцеплении или изменениях режима движения. На вагонах железных дорог России и стран СНГ в качестве ударно-тяговых приборов применяют автосцепное устройство. Его размещают в консольных частях рамы вагона.

Тормозное оборудование предназначено для уменьшения скорости движения или остановки поезда, а также удержания его на месте. Тормоза бывают ручные и автоматические. Вагоны грузового и пассажирского парков оборудованы автоматическими тормозами, а часть вагонов — дополнительно и ручными. Автоматические тормоза обычно приводятся в действие с локомотива, а в случае необходимости из вагона (стоп-краном). При разрыве состава тормоза срабатывают автоматически, без участия человека. Тормозное оборудование установлено частично на раме кузова и частично на тележках вагона.

Лекция № 3

Грузовые вагоны

Грузовой вагон — железнодорожный вагон, который используется для перевозки каких либо грузов, товаров. Другое устоявшееся название — товарный вагон.

К вагонам грузового парка относятся: крытые вагоны, полувагоны, вагоны-цистерны, думпкары, хопры, платформы, фитинговые платформы, вагоны бункерного типа, транспортёры, автомобилевозы, вагоны-кенгуру (для перевозки автомобильных полуприцепов), изотермические, вагоны-ледники, рефрижераторные, вагоны-термосы.

На раннем этапе развития железнодорожного транспорта большинство грузовых вагонов были всего трёх основных типов: крытые вагоны, полувагоны и платформы. С течением времени появились специализированные вагоны для перевозки того или иного груза, так появились вагоны-цистерны и автомобилевозы, хопры для перевозки сыпучих грузов (зерно, цемент, минеральные удобрения), вагоны-ледники, а затем и рефрижераторные вагоны, вагоны для перевозки скота и птицы, живой рыбы.

Первые вагоны были двухосными или трёхосными и не имели тележек. На 2010 год большинство вагонов четырёхосные, но также довольно широко распространены шести- и восьмиосные. Двухосные вагоны почти повсеместно были изъяты из эксплуатации в 1950-е годы.

Первые грузовые поезда имели максимальную скорость около 30 км/час, но с введением автоматического тормоза, с появлением мощных локомотивов скорости поездов значительно возросли. Сегодня во многих странах грузовые поезда имеют максимально разрешённую скорость 120 км/час, хотя в России техническая скорость грузовых поездов не превышает 90 км/ч, а средняя скорость ещё ниже.

Современные грузовые вагоны оснащаются транспондерами, позволяющими определять прохождение вагоном контрольных точек по пути следования, упрощать учёт на сортировочных станциях, в конечном счёте ускоряя доставку грузов.

Несмотря на разнообразие типов и конструкций вагонов, основная его конструкция практически одинакова. Вагон состоит из рамы, кузова, тележек, сцепных устройств (автосцепки того или иного вида или винтовой упряжи, в зависимости от страны), тормозной системы.

Крытый вагон — тип грузового вагона, закрытый со всех сторон. Предназначен для обеспечения сохранности перевозимого груза в неблагоприятных метеоусловиях, защиты от кражи и механических повреждений.

В России распространены цельнометаллические универсальные крытые вагоны грузоподъёмностью 68 тонн. Боковые и торцевые стены крытого вагона выполнены из вертикальных стоек с верхними и нижними обвязками и металлической обшивкой из профилированных листов толщиной 2—3 миллиметра. Крытый вагон имеет обычно люки и двери с задвижными створками. Несущая крыша снабжена внутренней подшивкой, прилегающей вплотную к металлическим листам кровли. Изнутри стены кузова обшиты фанерой толщиной 8—10 миллиметров, а крыша — древесно-волокнистыми плитами или защищена напыляемым полимерным покрытием на основе пенополиуретана. Пол кузова выполнен из досок толщиной 65 миллиметров. Рама вагона имеет хребтовую балку из специальных профилей и дополнительные балки, поддерживающие настил пола.

Сдвижные двери вагона имеют запоры имеющие отверстия для пломбировки и закрывания на замок или ЗПУ.

Крытые вагоны бывают:

Универсальные — предназначаются для перевозки тарно-упаковочных, штучных, сыпучих грузов. Благодаря специальным приспособлениям могут использоваться для перевозки людей — в случае такого переоборудования часто называются «теплушками».

Специальные — применяют для перевозки скота и птицы, легковых автомобилей, бумаги в рулонах, холоднокатаной стали в рулонах и пачках, апатитового концентрата и других грузов.

Крытый вагон для легковых автомобилей (вагон-автомобилевоз) имеет двухъярусный кузов с торцевыми дверями складывающегося типа. Вагон вмещает 8—10 автомобилей, расположенных в два яруса. Автомобили крепятся штатными колодками.

Крытый вагон для бумаги не имеет внутри кузова выступающих частей на стенах и крыше, оборудован устройствами для закрепления рулонов от продольного перемещения и наваливания их на двери.

Крытый вагон для перевозки скота имеет вентиляционные отверстия в продольных стенах кузова или специальные люки. В таких вагонах обычно предусмотрены служебные помещения. Вагоны для перевозки скота оборудованы кормушками, корытами, системой водоснабжения и фуражными полками для кормления скота в дороге. Пол устраивается легко поддающимся очистке, не впитывающим влагу, имеет сливные отверстия.

Крытый вагон для холоднокатаной стали снабжён кузовом с мощной несущей рамой, съёмными кожухами — крышами для защиты груза от атмосферных воздействий и внутренним оборудованием из подвижных и стационарных ложементов, стоек и упорных балок для крепления рулонов и пачек листовой стали.

Крытый вагон для апатитового концентрата имеет шарнирно соединённый с рамой кузов, поднимающийся при наезде вагона на разгрузочную эстакаду с помощью катков, расположенных на боковых стенах. Пол образован четырьмя секциями, которые при подъёме кузова на разгрузочной эстакаде (на 650 мм) образуют двускатную плоскость с наклоном 50° к горизонту. Концентрат выгружается на обе стороны от железнодорожного пути на ходу поезда (состав движется через эстакаду со скоростью 5—10 километров в час).

Все крытые вагоны имеют типовые для грузовых вагонов ходовые части, ударно-тяговые приборы и тормоза.

Полувагон — железнодорожный грузовой открытый без крыши вагон с высокими бортами, предназначенный для перевозки навалочных грузов (руда, уголь, флюсы, лесоматериалы и т. п.), контейнеров прочих грузов не требующих защиты от атмосферных осадков.

Кузов полувагона в основном не имеет крыши (есть модели со съемной крышей), что обеспечивает удобство погрузки и выгрузки грузов. Полувагон может иметь разгрузочные люки в полу и раскрывающиеся торцевые стенки или глухой кузов. В правом заднем и левом переднем углу делается скобтрап для того, чтобы можно было влезть внутрь.

Полувагоны бывают:

Люковые — с разгрузочными люками в полу и торцевыми открывающимися внутрь вагона дверями (или без дверей)

Глуходонные — с кузовом без люка и дверей (глухой кузов), которые служат для перевозки только сыпучих грузов по замкнутым маршрутам с разгрузкой на вагоноопрокидывателях.

Вагон-цистерна — вид подвижного состава железных дорог. Цистерны предназначены для перевозки жидкостей: нефти и продуктов её переработки, химически-активных и агрессивных жидких веществ (кислоты, щёлочи и др. сложные вещества), сжиженного газа (пропан-бутан, кислород), воды, молока (молоковоз), патоки. Вагоны-цистерны используются также для перевозки муки (муковоз) и цемента.

Различают цистерны:

По типу: общего назначения — для перевозки нефтепродуктов, специальные — для определённых видов грузов

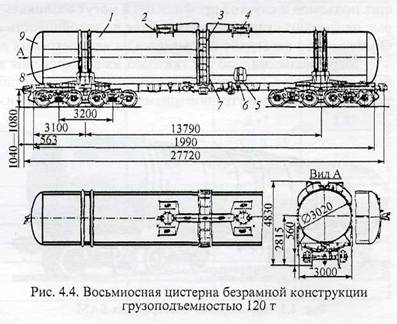

По конструкции: цистерны имеющие раму, цистерны безрамной конструкции

По числу осей: четырёхосные, восьмиосные

По ёмкости 60 тонн, 120 тонн, 125 тонн

Котёл вагона-цистерны может быть предназначен для перевозки груза без избыточного давления (нефтепродукты, вода, химические вещества, цемент) или под давлением (сжиженные газы). В последнем случае ёмкость используемая для перевозки груза именуется сосудом (по аналогии с сосудами под давлением). Для перевозки в сжиженном виде газов имеющих точку кипения ниже нормальных условий (0 °C) используются вагоны-цистерны имеющие криогенные сосуды. Для защиты металла котла от коррозии под воздействием перевозимых в нём веществ применяют специальные внутренние покрытия, или добавка в перевозимый груз ингибиторов коррозии.

Кузов вагона-цистерны представляет собой котёл цилиндрической формы, закрытый с боков эллиптическими днищами. Котлы цистерны имеют устройства для погрузки и разгрузки, вид которых зависит от перевозимого груза. Котлы специальных цистерн могут иметь тепло-изоляционное покрытие или оборудование для разогрева перевозимого продукта, а также приборы для контроля за его состоянием. В некоторых цистернах внутренняя полость котла разделяется на несколько секций. В цистернах, у которых котёл укладывается на раму, воспринимающую продольные нагрузки, возникающие в поезде, котёл в передаче этих нагрузок к другим вагонам поезда не участвует. У вагона-цистерны безрамной конструкции котёл является цельнонесущей конструкцией, воспринимает и передаёт продольные тяговые и ударные усилия, выполняя функции рамы. Для повышения прочности и жёсткости котлов вагонов-цистерн большого диаметра и длины цилиндрическая обечайка котла подкрепляется кольцами — шпангоутами, которые могут быть установлены на наружной поверхности или внутри ёмкости. Объём котла цистерны колеблется в широких пределах от 15-20 м³ в первых вагонах-цистернах, строившихся в конце XIX века, до 120 м³ (8-ми осная цистерна для перевозки светлых нефтепродуктов) и выше.

Думпка́р — грузовой вагон для перевозки и автоматизированной выгрузки вскрышных пород, угольно-рудных грузов, грунта, песка, щебня и других подобных грузов.

Для обеспечения необходимой прочности пол кузова думпкара сделан многослойным, он состоит из уложенного на раму нижнего стального листа, амортизирующей прослойки и верхнего стального листа (пакета листов). Амортизирующей прослойкой обычно служат деревянные брусья толщиной 60—75 миллиметров. У большегрузных думпкаров для тяжёлых условий работы между верхним настильным листом и деревянными брусьями дополнительно укладывается усиливающий лист высокопрочной стали толщиной 30—45 мм. Нижняя рама думпкара имеет мощную хребтовую балку из двутавровых балок, усиленных листами, и оборудована автосцепками, тормозными приборами и другими устройствами.

В отличие от других грузовых вагонов, думпкар имеет кузов, наклоняющийся при выгрузке груза, и борта, откидывающиеся при наклоне кузова. Наклон кузова обеспечивается пневматическими цилиндрами, шарнирно подвешенными на кронштейнах нижней рамы вагона. Сжатый воздух подаётся по трубопроводу от компрессора локомотива. Регулировка давления осуществляется дистанционной системой управления. В исходное положение после разгрузки кузов устанавливается под действием собственного веса или принудительно (посадочными пневмоцилиндрами).

Думпкар выпускаются:

четырёхосными — для магистральных и промышленных железных дорог (грузоподъёмность 60—65 тонн)

шестиосными — для магистральных и промышленных железных дорог (грузоподъёмность 105 тонн)

восьмиосными — для перевозки вскрышных пород на предприятиях угольной промышленности (грузоподъёмность 145 тонн)

для перевозки тяжёлых скальных пород и руд на горнорудных предприятиях металлургической промышленности (грузоподъёмность более 145 тонн)

по способу разгрузки: думпкар с пневматической разгрузкой, думпкар с гидравлической разгрузкой

Хо́ппер (англ. hopper, буквально— прыгун, от англ. hop — прыгать, подпрыгивать) — саморазгружающийся бункерный грузовой вагон для перевозки массовых сыпучих грузов: угля, руды, цемента, зерна, балласта. Кузов имеет форму воронки, в нижней части расположены люки (по-английски - «хопперы»), через которые груз высыпается при разгрузке под действием силы тяжести, что способствует быстрой разгрузке.

Хопперами в английской разговорной речи называются не только люки в вагонах, но и любые другие небольшие люки (в частности, в металлургии), через которые обслуживающему персоналу время от времени приходится перебираться несильным прыжком (to hop).

Существуют два основных типа хопперов — открытые и закрытые. Закрытые применяются для тех грузов, которые необходимо защищать от атмосферных осадков. Открытые используют для транспортировки грузов, которые можно легко высушить без вредных последствий. Так же различают хопперы с разгрузкой груза в междурельсовое пространство или на сторону от железнодорожного пути, с механизированным или ручным открыванием разгрузочных люков. По конструкции хопперы выполняются с кузовом, имеющим торцевые стенки с наклоном 41—60°, для выгрузки груза самотёком и разгрузочные бункеры с люками, открывающимися при разгрузке.

Открытые хопперы используют для перевозки горячего агломерата и окатышей, угля, торфа, кокса. Обшивка кузова хоппера для горячих окатышей, агломерата и кокса в отличие от других типов вагонов не соединяется жёстко с несущим каркасом боковых и торцевых стен, что исключает коробление кузова под действием высоких температур и обеспечивает лёгкую замену при повреждениях. Открытые хопперы, как правило, имеют дистанционную автоматизированную систему разгрузки груза на обе стороны железнодорожного пути, управляемую с помощью сжатого воздуха, поступающего от силовой установки локомотива. Более широкое использование роторных вагоноопрокидывателей позволяет сократить использование открытых хопперов.

Закрытые хопперы применяют для перевозки зерна, цемента, технического углерода (сажи). Груз выгружается в междурельсовое пространство, крышки разгрузочных люков открываются вручную. Для перевозки минеральных удобрений применяют крытые хопперы с разгрузкой на сторону от железнодорожного пути с помощью сжатого воздуха.

Хопперы имеют типовые двухосные тележки, автосцепное и автотормозное оборудование. Механизм открывания крышек разгрузочных люков имеет пневматический или ручной привод.

Отдельной разновидностью являются хоппер-дозаторы. Хоппер-дозатор — транспортное средство для перевозки, механизированной выгрузки, укладки в путь, дозирования и разравнивания балласта при строительстве, ремонте и текущем содержании железнодорожного пути. Первые хоппер-дозаторы созданы в СССР в начале 50-х годов. Кузов хоппер-дозатора цельнометаллический бункерного типа, имеет четыре разгрузочных устройства с крышками, а также дозирующее устройство. Рама дозирующего устройства при разгрузке находится над поверхностью пути на высоте, равной толщине отсыпаемого балластного слоя. Управление дозирующим и разгрузочным устройствами осуществляется пневмосистемой. При движении хоппер-дозатора крышки открываются пневмоцилиндрами, балласт высыпается и разравнивается рамой дозатора слоем заданной толщины. В зависимости от принятой технологии путевых работ возможны различные варианты выгрузки балласта: на середину пути, в междупутье, на обочину или на всю ширину пути. Перемещение хоппер-дозатора осуществляется локомотивом. Сжатый воздух в пневмосистему подаётся компрессором, который расположен в локомотиве или специальном вагоне сопровождения. Для перевозки балластных материалов формируются составы из 20—25 вагонов (хоппер-дозаторные вертушки). Грузоподъёмность хоппер-дозатора 60 тонн, вместимость кузова 33,4 кубических метра, скорость движения при разгрузке 2—5 километра в час, собственная масса 23 тонны.

Платформа (фр. plateforme, от plat — плоский и forme — форма) — грузовой вагон открытого типа, предназначенный для перевозки длинномерных, штучных и сыпучих грузов, контейнеров и оборудования, не требующих защиты от атмосферных воздействий.

Платформы подразделяют на универсальные (для перевозки различных грузов большой номенклатуры) и специализированные (для перевозки грузов определённого вида).

Универсальные платформы имеют мощную стальную сварную раму с деревянным или дерево-металлическим настилом пола и металлическими откидными боковыми и торцевыми бортами. Настил пола платформы подкреплён дополнительными балками рамы. Торцевые борта в открытом положении служат переездными мостками для погрузки колёсной техники самоходом. На платформе допускается перевозка как распределённых, так и сосредоточенных в средней части грузов (45 тонн на платформе длиной 3 метра и 60 тонн на платформе длиной 4,3 метра).

Специализированные платформы, не имеют бортов, а некоторые также настила пола. Они оборудуются приспособлениями для удобного крепления грузов при транспортировке и облегчения погрузочно-разгрузочных операций. К специализированным относятся платформы для перевозки большегрузных контейнеров, лесоматериалов, легковых автомобилей (в два яруса).

Размеры пола для стандартной платформы: 2870х13300мм, площадь 36.8 кв. метров. Полезная грузоподъемность: 60-75 тонн. Максимальная высота груза - 2600мм (высота вместе с платформой до 4м), при негабаритности - до 3900мм (до 5,3м).

Платформы оборудуются типовыми ходовыми частями, автосцепными и автотормозными устройствами.

Фитинговая платформа (англ. fitting, от англ. fit — прилаживать, монтировать, собирать) — специализированная платформа, предназначенная для перевозки крупнотоннажных контейнеров и оборудованная специализированными узлами для их крепления — фитинговыми упорами (этот упор входит в замок контейнера).

Основные модели, эксплуатирующиеся на железных дорогах России:

40-футовые контейнеры на платформах

модель 13-3103-01, для перевозки одного 40-футового контейнера (на фото) постройки БМЗ.

модель 13-9004M, для перевозки автомобильной техники, а также универсальных крупнотоннажных контейнеров массой брутто 10, 20 и 30 т в различном сочетании постройки производства КВЗ.

модели 13-4140, для перевозки различных грузов: литых слябов различной длины, температура которых при загрузке не превышает 100 °С, сортового проката и арматуры, листового проката, двух 20-футовых или одного 40-футового контейнера. Для такой универсальности платформа оборудована стационарными боковыми стенками, расположенными на консольных частях несущей рамы, боковыми опорными стойками, переставными торцевыми стенками, ограничивающими продольное смещение грузов различной длины и типовыми фитинговыми упорами для контейнеров, которые в нерабочем положении не препятствуют свободной укладке металлургических грузов.

80-футовая платформа с 2-мя контейнерами

Новые 80-футовые фитинговые платформы позволяют осуществлять перевозку двух стандартных 40-футовых контейнеров:

модель 13-9781, выпускаемая с 2010 года на ЗАО «Промтрактор-Вагон» — Канашском вагоноремонтном заводе

модель 13-2118, выпускаемая с 2005 года на ООО «Кемеровохиммаш» — Кемеровском филиале ОАО «Алтайвагон»

модель 13-7024, производства КВЗ

модель 13-3115-1, постройки БМЗ.

перспективная модель 13-3124, постройки БМЗ, позволяет перевозить контейнеры друг на друге в два яруса, что позволяет увеличить количество перевозимых контейнеров по сравнению с платформами традиционной конструкции. Это широко практикуемый способ перевозки на направлениях железных дорог США и Канады с тепловозной тягой.

Изотермический вагон — крытый грузовой вагон для перевозки скоропортящихся грузов. Кузов изотермического вагона для уменьшения тепловых потерь снабжён теплоизоляцией из полистирола, пенополиуретана и других материалов, имеет приспособления для рационального размещения груза. Для поддержания постоянной и равномерной температуры воздуха изотермический вагон может иметь приборы охлаждения и отопления, устройства для принудительной циркуляции воздуха и вентилирования грузового помещения.

Парк изотермических вагонов разделяется:

по назначению: универсальные, предназначенные для перевозки всех видов скоропортящихся грузов (рефрижераторные вагоны и вагоны-ледники), специальные (для перевозки молока, живой рыбы, вина)

по способу охлаждения: с машинным охлаждением (рефрижераторные вагоны), охлаждаемые водным льдом или льдосоляной смесью (вагоны-ледники), охлаждаемые сжиженными газами

по способу отопления: с электрическим отоплением (рефрижераторные вагоны), отапливаемые печами-времянками, трубы которых выводятся через печную разделку в крыше (вагоны-ледники), вагоны без приборов отопления и охлаждения, где температурный режим поддерживается за счёт конструкции стенок, выполненных из нескольких теплоизоляционных материалов (вагоны-термосы, обычные и с усиленной изоляцией).

В вагонах-ледниках, где для охлаждения продуктов используется любой источник холода (естественный лёд с добавлением или без добавления соли, сухой лёд, сжиженные газы или иное средство, отличное от машинной компрессионной или абсорбционной установки), можно понижать температуру в пустом кузове и поддерживать её на уровне не выше 7 °C (ледник класса А), -10 °C (ледник класса В) и -20 °C (ледник класса С) при средней наружной температуре 30 °C.

Рефрижераторный вагон для перевозки бананов

Рефрижераторный вагон — изотермический вагон, имеющий индивидуальную или общую для нескольких вагонов холодильную установку, позволяющую при средней наружной температуре 30 °C понижать температуру внутри вагона и затем поддерживать её в пределах от 12 до 0 °C (класс А), от 12 до -10 °C (класс В) и от 12 до -20 °C (класс С).

Ваго́н-ле́дник— крытый грузовой вагон для перевозки скоропортящихся грузов.

Кузов вагона-ледника имеет теплоизоляцию и специальные танки (карманы) для загрузки льдосоляной смеси. На полу вагона находятся инвентарные деревянные решётки, а под ними поддоны и специальные клапаны в полу обеспечивающие периодический слив растаявшей жидкости.

Существовали два типа вагонов-ледников, в которых карманы для загрузки льда могли размещаться как под крышей вагона, так и в боковых или торцевых стенках вагона.

Вагоны, имеющие только карманы для льда, могли охладить объём вагона до +2 °C. Вагоны этого типа получили применение главным образом там, где не требовалось получения низких температур (перевозка масла, яиц, молока).

Вагоны-ледники с танками охлаждались смесью льда и соли за счёт поглощения энергии при фазовом переходе льда в воду при процессе его интенсивного таяния под действием поваренной соли, поэтому охладить пространство вагона удавалось до −3 °C (при 5%-ном соотношении соли ко льду) или до −21 °C (при 33%-ном соотношении)[2]. Соотношение соли ко льду в загружаемой смеси при перевозке разных грузов колебалось от 0 до 30 % и нормировалось Правилами перевозок скоропортящихся грузов, разрабатываемых и утверждаемых в МПС[3]. Этими же правилами нормировались и способы расположения груза в вагоне, режим проветривания.

Вагон-термос — изотермический вагон, предназначенный для перевозки термически подготовленных скоропортящихся грузов (СПГ), в отличие от вагонов-рефрижераторов не имеют холодильной установки — поддержание температуры груза в пути следования обеспечивается за счет теплоизоляции грузового помещения и запаса тепловой энергии при погрузке груза. Вследствие этого, вагоны-термосы имеют ограничения по срокам и дальностям перевозки в них грузов.

Вагон-термос (модель ТН-4-201)

Производились на немецком заводе Дессау (Германия) в период с 1987 по 1991гг . Цельнометаллический кузов имеет конструкцию типа «сэндвич» — наружная обшивка — из низколегированной стали, внутренняя — из алюминиевого сплава.

Обшивка потолка из экостали толщиной 0,75 мм (оцинкованный стальной лист, покрытый со стороны грузового помещения жаропрочной пленкой из пластмассы или слоем специального лака). В торцах грузового помещения установлены защитные стенки из оцинкованного листа для предотвращения повреждений основной торцевой стены при сдвиге перевозимого груза. Между двумя слоями стеклопластика пола находятся бумажные вертикальные сегменты (соты) со вспененным полиуретаном. Сверху пол покрыт многослойной фанерой толщиной 18 мм с наружным слоем биологически нейтральной резины. В грузовом помещении на пол положены оцинкованные стальные решетки, а в полу имеются два устройства для удаления промывочной воды.

Дверные проемы (ширина 2,7 м, высота 2,3 м) закрываются дверями прислонного типа.

Цистерна-термос

Цистерна-термос представляет собой горизонтальную ёмкость, служащую для перевозки виноматериалов, коньяка, спирта, молока и других жидкостей, для которых необходимо обеспечение постоянной температуры хранения. 4-ёх осная. Конструкция такой цистерны отличается от обычной цистерны слоем теплоизоляции между внутренней ёмкостью и наружним котлом. Изоляция ёмкости выполнена так, чтобы среднесуточный перепад температуры продукта составлял летом 0,2 °C, зимой 0,8 °C. Температура продукта при загрузке должна быть не выше +15 градусов летом и не ниже +8 градусов зимой. Ёмкость изготовлена из коррозийнностойких нержавеющих сталей, для отражения лучистого теплообмена цистерна экранирована кожухом из полированной нержавеющей стали. Все остальные узлы цистерны унифицированной конструкции.

ИВТ и КРУ

ИВТ (изотермический вагон термос) — одиночный изотермический вагон, переоборудованный из грузового вагона рефрижераторной секции и автономных рефрижераторных вагонов (с демонтированными электрическим и холодильным оборудованием).

КРУ (крытый вагон с утепленным кузовом) - это крытый вагон переоборудованный из грузовых вагонов рефрижераторных секций и АРВ.

Вагонам ИВТ и КРУ, переоборудованным из рефрижераторных вагонов инвентарного парка железнодорожных администраций, присваивается нумерация, начинающаяся на 918... с выделенными диапазонами номеров. К перевозкам в международном сообщении допускаются вагоны, переоборудованные из рефрижераторных вагонов инвентарного парка железнодорожных администраций или рефрижераторных вагонов любых форм собственности, имеющие восьмизначную нумерацию на цифру "5", зарегистрированные в Автоматизированном банке данных парка грузовых вагонов (АБД ПВ) ИВЦ ЖА.

В вагонах, переоборудованных из рефрижераторных вагонов, разрешается перевозка тарных, пакетированных и штучных нескоропортящихся грузов, продовольственных, а также отдельных видов скоропортящихся грузов.

Все оборудование вагона-термоса работает автоматически и не требует персонала для сопровождения. Техническое обслуживание вагонов-термосов и наблюдение за исправностью работы их оборудования осуществляется на специальных пунктах крупных железнодорожных станций.

Лекция № 4

Пассажирские вагоны

Пассажирский вагон — железнодорожный вагон, предназначенный для размещения пассажиров при их перевозке с обеспечением необходимых удобств в составе пассажирских поездов. Пассажирский вагон — основная часть пассажирского вагонного парка, в состав котоpoгo входят также вспомогательные вагоны пассажирского парка: вагоны-рестораны, багажные вагоны, почтовые вагоны.

Пассажирский вагон по способу перемещения разделяются на:

несамоходные (вагоны локомотивной тяги), используемые в дальнем и межобластном сообщении, составляют основную часть (более 70 процентов) пассажирского парка.

самоходные, являющиеся, как правило, составными единицами поездов постоянного формирования моторвагонного подвижного состава — электросекций и дизель-поездов. В зависимости от дальности следования поездов в них используют различные пассажирские вагоны: спальные, купейные или некупейные (открытого типа), с креслами или жёсткими местами для сидения.

Вагон представляет собой сложную конструкцию, включающую механические, электро- и теплотехнические системы, системы жизнедеятельности.

1 Механическое оборудование

1.1 Кузов. Предназначен для перевозки пассажиров или грузов, его конструкция зависит от типа вагона.

1.2 Рама. Является основанием кузова. Состоит из продольных и поперечных балок, жёстко связанных между собой. На ней размещаются ударно-тяговые приборы и часть тормозного оборудования.

1.3 Ходовая часть. Предназначена для безопасного движения вагона по рельсовому пути с необходимой плавностью и наименьшим сопротивлением движению. Состоит из колёсных пар, буксовых узлов, рессорного подвешивания

1.4 Ударно-тяговые приборы. Предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определённом расстоянии друг от друга, смягчения действия растягивающих и сжимающих усилий, которые возникают в процессе движения. Состоят из автосцепного оборудования и упругих переходных площадок с буферными комплектами.

1.5 Автотормозное оборудование. Предназначено для искусственного сопротивления движению поезда или остановки. Используются тормоза: ручные, электромагнитные, электрические, пневматические, электропневматические.

2 Теплотехническая система

2.1 Автоматика

2.2 Энергоснабжение

2.3 Коммуникации

2.4 Отопление и вентиляция.

3 Системы жизнедеятельности

3.1 Внутреннее обустройство (интерьер). Предназначено для удобного размещения пассажиров и багажа в вагонах и создания необходимых условий для работы проводника. Подразделяется на несъёмное, то есть постоянно находящееся на вагоне (мебель, столики, поручни, ступеньки), и съёмное (постельные принадлежности, веники, коврики, пылесосы, вёдра).

3.2 Системы безопасности: сигнализация утечек тока на корпус,

3.3 Водоснабжение. Предназначена для обеспечения пассажиров питьевой водой, удовлетворения их бытовых нужд, пополнения системы отопления между заправками.

3.4 Освещение: основное (люминесцентное), дежурное, служебное, аварийное (лампы накаливания).

3.5 Система отопления. Предназначены для поддержания установленного температурного режима внутри вагона, вне зависимости от температуры окружающей среды и скорости движения воздуха. Кроме того система отопления должна подогревать воздух, подаваемый в вентиляционную установку, обеспечивать подогрев воды в системе горячего водоснабжения, а также обогревать головки водоналивных и сливных труб.

3.6 Вентиляция и кондиционирование воздуха. Предназначена для обеспечения необходимого воздухообмена и подпора воздуха в вагон, препятствующего проникновению пыли, а также неочищенного воздуха, зимой не подогретого, а летом — не охлаждённого, через неплотности ограждения.

Кузова всех пассажирских вагонов выполнены в виде металлической коробки, состоящей из рамы с полом, двух боковых и двух торцевых стен, крыши и концевых перегородок, отделяющих тамбур от пассажирского помещения. Конструкция кузова встречается двух вариантов:

1. С хребтовой балкой (в отечественных вагонах)

2. Без хребтовой балки (в вагонах Германии и Венгрии)

Кузов имеет каркас, образованный балками пола, стойками боковых стен и дугами крыши. Снаружи каркас покрыт стальным листом толщиной 3 мм. Внутренняя обшивка стен выполнена из дерево-плиты толщиной 19 мм или из фанеры толщиной 10 мм. Перегородки из плиты толщиной 25 мм. Пол настилают плитами толщиной 19 мм.

В стены, потолок и пол пространства между металлическими листами и внутренней обшивкой закладывают теплоизоляцию — пенополистирол. Сохранение тепла в вагоне зависит от состояния термоизоляции и качества её укладки, а также соблюдения режима отопления проводником.

Двери всех вагонов подразделяются на наружные металлические и внутренние из деревянных или фанерных плит, облицованных пластиком и армированных металлическим каркасом. Для облегчения входа в вагон с низких платформ, наружные двери снабжены подножками с откидывающейся ступенькой. На всех пассажирских вагонах окна бывают: опускные (опускаются на 1/3 часть окна), глухие (не открываются), окна с термопакетами и аварийные (опломбированы, после открытия закрыть нельзя).

Ходовые части вагона представляют, как правило, две двухосные тележки, которые имеют связь с кузовом, обеспечивающую свободу взаимных угловых перемещений в трёх плоскостях, а также передачу продольных тяговых и тормозных усилий.

На каждом конце вагона установлено ударно-тяговое и переходное устройство, состоящее из автосцепного устройства с поглощающим аппаратом (для передачи продольных нагрузок в поезде), амортизаторов буферного типа и опирающейся на них переходной площадки (с мостиком и уплотнительной рамкой), образующей замкнутый тоннель между сцепленными вагонами.

Все пассажирские вагоны оборудованы тормозной системой — комплексом устройств, состоящим из автоматического (электро)пневматического тормоза и механической тормозной рычажной передачи, установленных на кузове и вагонных тележках, а также кран экстренного торможения. Основным помещением для пассажиров является купе.

Современные пассажирские вагоны, находящиеся в эксплуатации в странах бывшего СССР, оборудованы тележками типа КВЗ-ЦНИИ I и КВЗ-ЦНИИ II, которые выпускаются с 1965 года. С недавнего времени в России Тверской вагоностроительный завод начал устанавливать на свои вагоны тележки безлюлечного типа с дисковыми тормозами и кассетным подшипником, в том числе рассчитанные на скорость до 200 км/ч.

Технические данные тележки КВЗ-ЦНИИI: скорость — до 160 км/ч, масса — 7,4 тонн, база — 2,4 метра, колёсная пара — РУ-950 (роликовая унифицированная)

Тележка состоит из следующих основных узлов: рама, балки, в зависимости от конструкции, две колёсные пары с буксами, два комплекта центрального подвешивания, два комплекта буксового подвешивания, тормозная рычажная передача с двухсторонним нажатием колодок.

На пассажирских вагонах смонтировано следующее оборудование: Внутреннее, Климатическое, Санитарно-техническое

К внутреннему оборудованию пассажирского вагона относятся устройства, составляющие интерьер вагона и выполняющие его планировку в соответствии с назначением (перегородки между помещениями, облицовка стен, пола и потолка, места для лежания или сидения пассажиров, размещения багажа, а также окна, двери, различная арматура). Каждый пассажирский вагон имеет систему электроснабжения, обеспечивающую питание электроэнергией всех его потребителей (устройства отопления, освещения).

К климатическим устройствам пассажирского вагона относится комплекс оборудования — установки отопления, вентиляции и кондиционирования воздуха, необходимые для обеспечения в вагоне нормальных температурных условий и воздухообмена.

В санитарно-техническое оборудование пассажирского входят санитарные узлы и система водоснабжения. До недавнего времени устройство санитарных узлов было таково, что их нельзя было использовать при прохождении поезда через селитебные зоны. Использованная вода и нечистоты сбрасывались прямо на пути. С этим связано существование санитарных зон, когда при прохождении через крупные города туалеты в вагонах закрываются на несколько часов. С оборудованием вагонов биотуалетами проблема постепенно решается.

Четыре основные системы:

Отличаются типом источника питания и способом доставки на вагон электроэнергии.

Автономная, смешанная, централизованная, централизованная высоковольтная.

Автономная система

Система распределения смонтирована на распределительном щите в служебном купе проводника. На вагонах с автономной системой электроснабжения имеется полный комплект устройств, необходимых для работы: источник питания, потребители, система распределения энергии.

Источник питания предназначен для получения электрической энергии. На пассажирском вагоне имеется минимум два источника питания: аккумуляторная батарея, генератор

При движении питание производится от генератора. Вал генератора приводится во вращение с помощью механической передачи, которая называется приводом генератора. У большинства пассажирских вагонов генератор начинает работать на скорости около 35 км/ч. Если скорость движения меньше, то питание осуществляется от аккумуляторной батареи. В качестве генераторов используют следующие виды электрических машин: генераторы постоянного тока (на более старых вагонах), генераторы переменного тока

Мощность любого генератора составляет примерно:

8-12 киловатт на вагонах без кондиционера

28-32 киловаттa на вагонах с кондиционером (привод генератора — редуктор от средней части оси колесной пары)

Если скорость движения поезда мала или он не движется, то напряжение на выходе генератора отсутствует либо не достаточно для питания потребителей. Если поезд движется с высокой скоростью, то напряжения генератора становится выше ЭДС аккумуляторной батареи. При этом ток в аккумуляторной батарее меняет направление и она становится одним из потребителей (накапливает электрическую энергию). Обратный диод предотвращает разряд аккумулятора через обмотку неработающего генератора, когда поезд не движется.

При автономной системе электроснабжения напряжение составляет:

52 В на вагонах без кондиционирования

110 В на вагонах с кондиционированием

Автономная система с генератором переменного тока

Генератор переменного тока подключается к аккумуляторной батарее через трёхфазный выпрямитель. Все потребители рассчитаны на постоянный ток, как и в предыдущей системе.

Смешанная система электроснабжения

При смешанной системе электроснабжения у пассажирского вагона имеются все те источники питания, что и при автономной. Дополнительно к ним имеется подвагонная высоковольтная магистраль, по которой высокое напряжение (3000 вольт) подаётся от электровоза, если поезд следует по электрифицированному участку. 3000 вольт на каждом вагоне используют только для питания комбинированного отопления.

ТЭНы, расположенные в отопительном котле, при подключении к ним напряжения 3000 вольт нагреваются и нагревают теплоноситель (вода, антифриз). Теплоноситель циркулирует по отопительным трубам и отапливает вагон.

На вагонах со смешанной системой электроснабжения имеется два рабочих напряжения:

низкое (54/110 В); высокое (3000 В)

Централизованная система электроснабжения с вагоном-электростанцией

При такой системе электроснабжения подвагонные генераторы с приводом от колёсной пары не устанавливают. На вагонах имеется только аккумуляторная батарея небольшой ёмкости. Чтобы заряжать аккумулятор, в состав поезда включают специальный вагон, не предназначенный для перевозки пассажиров. Этот вагон называют вагон-электростанция. Внутри находятся мощные генераторные установки. Энергии, вырабатываемой этими генераторами, достаточно для питания всех вагонов поезда.

Вагоны-электростанции бывают мотор-генераторными и дизель-генераторными. Мотор-генераторные электростанции работали в составе скоростного поезда «Аврора».

Для подачи электроэнергии от вагона-электростанции к каждому вагону на таких поездах предусматривается подвагонная магистраль с напряжением 380 вольт.

Централизованная высоковольтная система питания