- •Глава 1. Основные положения

- •Глава 7. Шпоночные соединения

- •Глава 12. Основы расчета на прочность зубчатых передач

- •Глава 19. Редукторы

- •Глава 30. Муфты

- •Предисловие

- •Часть первая

- •1.2. Современные направления в развитии машиностроения

- •1.3. Требования к машинам и деталям

- •1.4. Надежность машин

- •1.5. Критерии работоспособности и расчета деталей машин

- •1.6. Проектировочный и проверочный расчеты

- •1.7 Основы триботехники узлов и деталей машин

- •Глава 2 Прочность при переменных напряжениях

- •2.1. Циклы напряжений в деталях машин

- •2.2. Усталость материалов деталей машин

- •2.3. Предел выносливости материалов

- •2.4. Местные напряжения в деталях машин

- •2.5. Коэффициенты запаса прочности

- •2.6. Контактная прочность деталей машин

- •Часть вторая

- •3.2. Достоинства, недостатки и применение клепаных соединений

- •3.3. Основные типы заклепок

- •3.4. Классификация клепаных швов

- •3.5. Краткие сведения о материалах клепаных соединений

- •3.6. Расчет на прочность клепаных соединений

- •3.7. Допускаемые напряжения для клепаных соединений

- •3.8. Коэффициент прочности клепаного соединения

- •3.9. Рекомендации по конструированию клепаных соединений

- •Контрольные вопросы

- •Глава 4 Сварные, паяные и клееные соединения

- •4.1. Общие сведения о сварных соединениях

- •4.2. Основные типы и элементы сварных соединений

- •4.3. Расчет на прочность сварных соединений

- •4.4. Допускаемые напряжения для сварных швов

- •4.5. Рекомендации по конструированию сварных соединений

- •4.6. Паяные соединения

- •4.7. Клееные соединения

- •Глава 5 Соединения с натягом

- •5.1. Общие сведения

- •5.2. Расчет цилиндрических соединений с натягом

- •5.3. Рекомендации по конструированию соединений с натягом

- •Глава 6 Резьбовые соединения

- •6.1. Общие сведения

- •6.2. Геометрические параметры резьбы

- •6.3. Основные типы резьб

- •6.4. Способы изготовления резьб. Конструктивные формы резьбовых соединений

- •6.5. Стандартные крепежные детали

- •6.6. Силовые соотношения в винтовой паре

- •6.7. Момент завинчивания

- •6.8. Самоторможение и кпд винтовой пары

- •6.9. Способы стопорения резьбовых деталей

- •6.10. Классы прочности и материалы резьбовых деталей

- •6.11. Расчет резьбовых соединений на прочность

- •6.12. Распределение осевой силы по виткам резьбы гайки

- •Глава 7 Шпоночные соединения

- •7.1. Общие сведения

- •7.2. Разновидности шпоночных соединений

- •7.3. Расчет шпоночных соединений

- •7.4. Рекомендации по конструированию шпоночных соединений

- •Глава 8 Шлицевые соединения

- •8.1. Общие сведения

- •8.2. Разновидности шлицевых соединений

- •8.3. Расчет шлицевых соединений

- •8.4. Рекомендации по конструированию шлицевых соединений

- •Часть третья механические передачи Глава 9 Общие сведения о передачах

- •9.1. Назначение передач и их классификация

- •9.2. Основные кинематические и силовые соотношения в передачах

- •Глава 10 Фрикционные передачи

- •10.1. Общие сведения

- •10.2. Материалы катков

- •10.3. Виды разрушения рабочих поверхностей фрикционных катков

- •10.4. Цилиндрическая фрикционная передача

- •10.5. Вариаторы

- •10.6. Расчет на прочность и кпд фрикционных передач

- •Глава 11 Основные понятия о зубчатых передачах

- •11.1. Общие сведения

- •11.2. Основы теории зубчатого зацепления

- •11.3. Образование эвольвентного зацепления

- •11.4. Образование цилиндрического зубчатого колеса

- •11.5. Основы нарезания зубьев методом обкатки

- •11.6. Исходный контур зубьев зубчатой рейки

- •11.7. Изготовление зубчатых колес

- •11.8. Основные элементы и характеристики эвольвентного зацепления

- •11.9. Скольжение при взаимодействии зубьев

- •11.10. Влияние числа зубьев на форму и прочность зуба

- •11.11. Понятие о зубчатых передачах со смещением

- •11.12. Точность зубчатых передач

- •11.13. Смазывание и кпд зубчатых передач

- •11.14. Конструкции колес зубчатых передач

- •Глава 12 Основы расчета на прочность зубчатых передач

- •12.1. Материалы зубчатых колес

- •12.4. Расчетная нагрузка

- •12.5. Допускаемые напряжения

- •Глава 13 Цилиндрические прямозубые передачи внешнего зацепления

- •13.1. Общие сведения

- •13.2. Силы в зацеплении прямозубых передач

- •13.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •13.4. Расчет на контактную прочность

- •13.5. Расчет на изгиб

- •13.6. Последовательность расчета на прочность закрытых цилиндрических прямозубых передач

- •13.7. Расчет на прочность открытых цилиндрических передач

- •Глава 14 Цилиндрические косозубые передачи

- •14.1. Общие сведения

- •14.2. Эквивалентное колесо

- •14.3. Силы в зацеплении

- •14.4. Расчеты на прочность

- •14.5. Рекомендации по расчету на прочность закрытых косозубых цилиндрических передач

- •14.6. Шевронные цилиндрические передачи

- •14.7. Зубчатые передачи с зацеплением м. Л. Новикова

- •Глава 15 Конические зубчатые передачи

- •15.1. Общие сведения

- •15.2. Геометрия зацепления колес

- •15.3. Основные геометрические соотношения

- •15.4. Эквивалентное колесо

- •15.5. Силы в зацеплении

- •15.6. Расчет на контактную прочность

- •15.7. Расчет на изгиб

- •15.8. Рекомендации по расчету на прочность закрытых конических передач

- •15.9. Расчет на прочность открытых конических передач

- •Глава 16 Планетарные зубчатые передачи

- •16.1. Общие сведения

- •16.2. Передаточное число планетарных передач

- •16.3. Разновидности планетарных передач

- •16.4. Подбор чисел зубьев планетарных передач

- •16.5. Расчет на прочность планетарных передач

- •Глава 17 Волновые зубчатые передачи

- •17.1. Общие сведения

- •17.2. Основные конструктивные элементы волновых передач

- •17.3. Передаточное число волновых передач

- •Глава 18 Червячные передачи

- •18.1. Общие сведения

- •18.2. Классификация червячных передач

- •18.3. Изготовление червяков и червячных колес

- •18.4. Основные геометрические соотношения в червячной передаче

- •18.5. Скорость скольжения в передаче. Передаточное число

- •18.6. Силы в зацеплении

- •18.7. Материалы червячной пары

- •18.8. Виды разрушения зубьев червячных колес

- •18.9. Допускаемые напряжения для материалов венцов червячных колес

- •18.10. Расчет на прочность червячных передач

- •18.11. Кпд червячных передач

- •18.12. Рекомендации по расчету на прочность

- •18.13. Тепловой расчет

- •18.14. Конструктивные элементы червячной передачи

- •Глава 19 Редукторы

- •19.1. Общие сведения

- •19.2. Классификация редукторов

- •19.3. Зубчатые редукторы

- •Глава 20 Передача винт — гайка скольжения

- •20.1. Общие сведения

- •20.2. Расчет передачи винт — гайка скольжения

- •Глава 21 Передача винт — гайка качения (шариковинтовая передача)

- •21.1. Общие сведения

- •21.2. Расчет шариковинтовой передачи

- •Глава 22 Основные понятия о ременных передачах

- •22.1. Общие сведения

- •22.2. Основные геометрические соотношения ременных передач

- •4. Угол обхвата ремнем малого шкива

- •22.3. Силы в передаче

- •22.4. Скольжение ремня по шкивам. Передаточное число

- •22.5. Напряжения в ремне

- •22.6. Тяговая способность и кпд ременных передач

- •22.7. Долговечность ремня

- •22.8. Натяжение ремней

- •Глава 23 Передачи плоским ремнем

- •23.1. Общие сведения. Типы плоских ремней

- •23.2. Расчет передачи плоским ремнем

- •23.3. Шкивы передач плоским ремнем

- •23.4. Рекомендации по конструированию

- •Глава 24 Передачи клиновым и поликлиновым ремнями

- •24.1. Общие сведения. Типы клиновых и поликлиновых ремней

- •24.2. Расчет передачи клиновым и поликлиновым ремнями

- •24.3. Шкивы передач клиновым и поликлиновым ремнями

- •Глава 25 Передачи зубчатым ремнем

- •25.1. Общие сведения

- •25.2. Расчет передачи зубчатым ремнем

- •25.3. Шкивы передач зубчатым ремнем

- •Глава 26 Цепные передачи

- •26.1. Общие сведения

- •26.2. Приводные цепи

- •26.3. Звездочки

- •26.4. Передаточное число цепной передачи

- •26.5. Основные геометрические соотношения в цепных передачах

- •26.6. Силы в ветвях цепи

- •26.7. Расчет передачи роликовой (втулочной) цепью

- •26.8. Расчет передачи зубчатой цепью

- •26.9. Натяжение и смазывание цепи. Кпд цепных передач

- •26.10. Рекомендации по конструированию цепных переда*

- •Часть четвертая валы, оси, подшипники, муфты Глава 27 Валы и оси

- •27.1. Общие сведения

- •27.2. Конструктивные элементы. Материалы валов и осей

- •27.3. Критерии работоспособности валов и осей

- •27.4. Проектировочный расчет валов

- •27.5. Проверочный расчет валов

- •27.6. Расчет осей

- •27.7. Рекомендации по конструированию валов и осей

- •Глава 28 Подшипники скольжения

- •28.1. Общие сведения

- •28.2. Материалы вкладышей

- •28.3. Режимы смазки

- •28.4. Смазочные материалы

- •28.5. Виды разрушения вкладышей

- •28.6. Условный расчет подшипников скольжения

- •28.7. Работа вкладышей в условиях жидкостной смазки

- •28.8. Подвод смазочного материала. Кпд

- •28.9. Рекомендации по конструированию

- •Глава 29 Подшипники качения

- •29.1. Общие сведения

- •29.2. Классификация и условные обозначения подшипников качения

- •29.3. Основные типы подшипников качения и материалы деталей подшипников

- •29.4. Виды разрушения подшипников качения и критерии работоспособности

- •29.5. Расчет (подбор) подшипников качения на заданный ресурс

- •29.6. Расчет эквивалентной нагрузки при переменных режимах работы

- •29.8. Расчет (подбор) подшипников качения на статическую грузоподъемность

- •29.9. Особенности конструирования подшипниковых узлов

- •29.10. Смазывание подшипников качения. Кпд. Уплотнительные устройства.

- •29.11. Монтаж и демонтаж подшипников

- •Глава 30 Муфты зо.1 Общие сведения

- •30.2. Глухие муфты

- •30.3. Жесткие компенсирующие муфты

- •30.4. Упругие компенсирующие муфты

2.3. Предел выносливости материалов

Для расчетов на прочность при повторно-переменных напряжениях требуется знание механических характеристик материала. Их определяют испытанием на сопротивление усталости серии стандартных тщательно отполированных образцов на специальных машинах. Наиболее простым является испытание на изгиб при симметричном цикле напряжений.

Задавая образцам различные значения максимальных напряжений а цикла, определяют число циклов N перемены напряжений, при котором произошло их разрушение. По полученным данным строят кривую в координатах о — N, называемую кривой усталости (рис. 2.3). Как видно из рис. 2.3, при малых напряжениях образец, не разрушаясь, может выдержать очень большое число циклов нагружения.

N, Nc

Nt Nt

Рис.

2.3. Кривая

усталости

азой

испытанийNG

называют предварительно

задаваемое наибольшее число циклов

нагружения при испытании на усталость.

азой

испытанийNG

называют предварительно

задаваемое наибольшее число циклов

нагружения при испытании на усталость.

При испытаниях на изгиб, например, NG = 4* 106 циклов. После прохождения NG циклов испытание прекращают. Напряжение, соответствующее NG, принимают за предел выносливости. Пределом выносливости называют наибольшее напряжение цикла, при котором не происходит усталостное разрушение при достижении базы испытания. Предел выносливости обозначают о"д для образца и оад для детали.

Уравнением кривой усталости является степенная зависимость

σN= const. При заданном значении NC по кривой усталости (см. рис. 2.3) определяют предельное напряжение σс, а при заданном уровне напряжения σс определяют предельное значение числа циклов Nc.

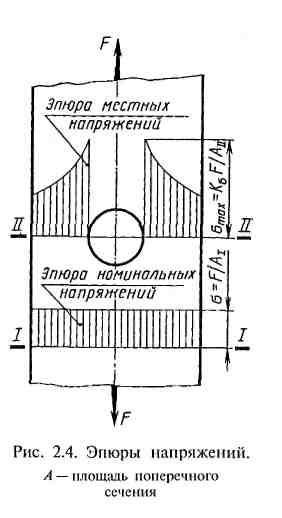

2.4. Местные напряжения в деталях машин

Опытным путем установлено, что на значение предела выносливости влияют размеры, форма и состояние поверхности детали.

Влияние размеров. Чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости, так как в большей степени проявляется неоднородность механических свойств и существование внутренних структурных дефектов металла (раковин, шлаковых включений на границах зерен и др.). Это учитывают коэффициентом влияния абсолютных размеров поперечного сечения Kd (табл. 2.1).

Таблица 2.1. Значения коэффициента Kd (выборка)

Явление увеличения напряжений в местах изменения формы или нарушения целостности материала называют концентрацией напряжений.

Местные напряжения быстро убывают по мере удаления от концентратора, их вызвавшего (отверстия, канавки, паза и др.). Многократные изменения напряжений в зоне концентратора напряжений приводят к более раннему образованию трещины с последующим усталостным разрушением.

Влияние формы детали на предел выносливости учитывают эффективным коэффициентом концентрации напряжений К0(Кд, равным отношению пределов выносливости при одинаковых видах нагружения двух образцов одинаковых размеров и с концентратором напряжений

![]()

Для наиболее характерных концентраторов напряжений значения К0 и Kt приведены в табл. 2.2.

Концентратором напряжений является и давление в месте установки деталей с натягом (зубчатых колес, подшипников качения). В этом случае влияние абсолютных размеров поперечного сечения вала на предел выносливости оказывается более резким. Для оценки концентрации напряжений используют отношения Kσ/Kd и Kτ/Kd (табл. 2.3).

Таблица 2.3. Значения Kσ/Kd и Kτ/Kd для валов в местах посадки деталей с натягом (выборка)

|

Диаметр вала </, мм |

Kσ/Kd и Kτ/Kd при о,„ Н/мм2 |

|

KJKd при |

ст„, Н/мм2 |

| |||

|

700 |

800 |

900 |

1000 |

700 |

800 |

900 |

1000 | |

|

30 |

3,30 |

3,65 |

4,00 |

4,35 |

2,00 |

2,20 |

2,40 |

2,65 |

|

50 |

3,70 |

4,10 |

4,50 |

4,90 |

2,20 |

2,45 |

2,70 |

3,05 |

|

> 100 |

4,30 |

4,75 |

5,20 |

5,60 |

2,55 |

2,85 |

3,10 |

3,52 |

Примечание. Наибольшая концентрация напряжений возникает у края напрессованной детали.

Влияние качества обработки поверхности. С увеличением шероховатости поверхности детали предел выносливости понижается. При переменных напряжениях первичные усталостные микротрещины возникают обычно в поверхностном слое. Этому способствует наличие следов инструмента (резца, шлифовального круга) после механической обработки, являющихся концентраторами напряжений.

Влияние состояния поверхности на предел выносливости учитывают коэффициентами влияния шероховатости поверхности KFσ и KFτ (табл. 2.4). Значительно снижает предел выносливости развитие коррозии в процессе работы.

Таблица 2.4. Значения коэффициентов KFσ и KF, (выборка)

|

Вид механической |

Параметр |

KF„ при а,„ Н/мм2 |

Ktt при ст„, Н/мм2 | ||

|

обработки |

Ra, мкм |

<700 |

>700 |

<700 |

>700 |

|

Шлифование тонкое |

До 0,2 |

1,00 |

1,00 |

1,00 |

1,00 |

|

Обтачивание тонкое |

0,2...0,8 |

0,99-0,93 |

0,99-0,91 |

0,99-0,96 |

0,99-0,95 |

|

Шлифование чистовое |

0,8...1,6 |

0,93-0,89 |

0,91-0,86 |

0,96-0,94 |

0,95-0,92 |

|

Обтачивание чистовое |

|

|

|

|

|

|

и фрезерование тонкое |

0,8...3,2 |

0,89-0,86 |

0,86-0,82 |

0,94-0,92 |

0,92-0,89 |

Влияние упрочнения поверхности. Для повышения несущей способности деталей используют разные способы поверхностного упрочнения: цементацию, поверхностную закалку токами высокой частоты (ТВЧ), деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности детали значительно повышает предел выносливости, что и учитывают коэффициентом влияния поверхностного упрочнения Kv (табл. 2.5).

При отсутствии упрочнения поверхности детали Kv=1

Таблица 2.5. Значения коэффициента Kv, (выборка)

|

Вид упрочнения поверхности вала |

Значения К, | |

|

при Kv<=1.5 |

при Kv;= 1,8...2 | |

|

Закалка ТВЧ Азотирование Накатка роликом Дробеструйный наклеп |

1,60...1,70 1,15...1,25 1,30...1,50 1,50...1,60 |

2,40...2,60 1,30...3,00 1,60...2,00 1,70...2,10 |

![]()

Коэффициенты снижения предела выносливости определяют с использованием приведенных выше данных:

где ст., и т., — пределы выносливости гладких стандартных образцов [см. табл. 12.1 или формулы (2.2)].