- •Глава 1. Основные положения

- •Глава 7. Шпоночные соединения

- •Глава 12. Основы расчета на прочность зубчатых передач

- •Глава 19. Редукторы

- •Глава 30. Муфты

- •Предисловие

- •Часть первая

- •1.2. Современные направления в развитии машиностроения

- •1.3. Требования к машинам и деталям

- •1.4. Надежность машин

- •1.5. Критерии работоспособности и расчета деталей машин

- •1.6. Проектировочный и проверочный расчеты

- •1.7 Основы триботехники узлов и деталей машин

- •Глава 2 Прочность при переменных напряжениях

- •2.1. Циклы напряжений в деталях машин

- •2.2. Усталость материалов деталей машин

- •2.3. Предел выносливости материалов

- •2.4. Местные напряжения в деталях машин

- •2.5. Коэффициенты запаса прочности

- •2.6. Контактная прочность деталей машин

- •Часть вторая

- •3.2. Достоинства, недостатки и применение клепаных соединений

- •3.3. Основные типы заклепок

- •3.4. Классификация клепаных швов

- •3.5. Краткие сведения о материалах клепаных соединений

- •3.6. Расчет на прочность клепаных соединений

- •3.7. Допускаемые напряжения для клепаных соединений

- •3.8. Коэффициент прочности клепаного соединения

- •3.9. Рекомендации по конструированию клепаных соединений

- •Контрольные вопросы

- •Глава 4 Сварные, паяные и клееные соединения

- •4.1. Общие сведения о сварных соединениях

- •4.2. Основные типы и элементы сварных соединений

- •4.3. Расчет на прочность сварных соединений

- •4.4. Допускаемые напряжения для сварных швов

- •4.5. Рекомендации по конструированию сварных соединений

- •4.6. Паяные соединения

- •4.7. Клееные соединения

- •Глава 5 Соединения с натягом

- •5.1. Общие сведения

- •5.2. Расчет цилиндрических соединений с натягом

- •5.3. Рекомендации по конструированию соединений с натягом

- •Глава 6 Резьбовые соединения

- •6.1. Общие сведения

- •6.2. Геометрические параметры резьбы

- •6.3. Основные типы резьб

- •6.4. Способы изготовления резьб. Конструктивные формы резьбовых соединений

- •6.5. Стандартные крепежные детали

- •6.6. Силовые соотношения в винтовой паре

- •6.7. Момент завинчивания

- •6.8. Самоторможение и кпд винтовой пары

- •6.9. Способы стопорения резьбовых деталей

- •6.10. Классы прочности и материалы резьбовых деталей

- •6.11. Расчет резьбовых соединений на прочность

- •6.12. Распределение осевой силы по виткам резьбы гайки

- •Глава 7 Шпоночные соединения

- •7.1. Общие сведения

- •7.2. Разновидности шпоночных соединений

- •7.3. Расчет шпоночных соединений

- •7.4. Рекомендации по конструированию шпоночных соединений

- •Глава 8 Шлицевые соединения

- •8.1. Общие сведения

- •8.2. Разновидности шлицевых соединений

- •8.3. Расчет шлицевых соединений

- •8.4. Рекомендации по конструированию шлицевых соединений

- •Часть третья механические передачи Глава 9 Общие сведения о передачах

- •9.1. Назначение передач и их классификация

- •9.2. Основные кинематические и силовые соотношения в передачах

- •Глава 10 Фрикционные передачи

- •10.1. Общие сведения

- •10.2. Материалы катков

- •10.3. Виды разрушения рабочих поверхностей фрикционных катков

- •10.4. Цилиндрическая фрикционная передача

- •10.5. Вариаторы

- •10.6. Расчет на прочность и кпд фрикционных передач

- •Глава 11 Основные понятия о зубчатых передачах

- •11.1. Общие сведения

- •11.2. Основы теории зубчатого зацепления

- •11.3. Образование эвольвентного зацепления

- •11.4. Образование цилиндрического зубчатого колеса

- •11.5. Основы нарезания зубьев методом обкатки

- •11.6. Исходный контур зубьев зубчатой рейки

- •11.7. Изготовление зубчатых колес

- •11.8. Основные элементы и характеристики эвольвентного зацепления

- •11.9. Скольжение при взаимодействии зубьев

- •11.10. Влияние числа зубьев на форму и прочность зуба

- •11.11. Понятие о зубчатых передачах со смещением

- •11.12. Точность зубчатых передач

- •11.13. Смазывание и кпд зубчатых передач

- •11.14. Конструкции колес зубчатых передач

- •Глава 12 Основы расчета на прочность зубчатых передач

- •12.1. Материалы зубчатых колес

- •12.4. Расчетная нагрузка

- •12.5. Допускаемые напряжения

- •Глава 13 Цилиндрические прямозубые передачи внешнего зацепления

- •13.1. Общие сведения

- •13.2. Силы в зацеплении прямозубых передач

- •13.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •13.4. Расчет на контактную прочность

- •13.5. Расчет на изгиб

- •13.6. Последовательность расчета на прочность закрытых цилиндрических прямозубых передач

- •13.7. Расчет на прочность открытых цилиндрических передач

- •Глава 14 Цилиндрические косозубые передачи

- •14.1. Общие сведения

- •14.2. Эквивалентное колесо

- •14.3. Силы в зацеплении

- •14.4. Расчеты на прочность

- •14.5. Рекомендации по расчету на прочность закрытых косозубых цилиндрических передач

- •14.6. Шевронные цилиндрические передачи

- •14.7. Зубчатые передачи с зацеплением м. Л. Новикова

- •Глава 15 Конические зубчатые передачи

- •15.1. Общие сведения

- •15.2. Геометрия зацепления колес

- •15.3. Основные геометрические соотношения

- •15.4. Эквивалентное колесо

- •15.5. Силы в зацеплении

- •15.6. Расчет на контактную прочность

- •15.7. Расчет на изгиб

- •15.8. Рекомендации по расчету на прочность закрытых конических передач

- •15.9. Расчет на прочность открытых конических передач

- •Глава 16 Планетарные зубчатые передачи

- •16.1. Общие сведения

- •16.2. Передаточное число планетарных передач

- •16.3. Разновидности планетарных передач

- •16.4. Подбор чисел зубьев планетарных передач

- •16.5. Расчет на прочность планетарных передач

- •Глава 17 Волновые зубчатые передачи

- •17.1. Общие сведения

- •17.2. Основные конструктивные элементы волновых передач

- •17.3. Передаточное число волновых передач

- •Глава 18 Червячные передачи

- •18.1. Общие сведения

- •18.2. Классификация червячных передач

- •18.3. Изготовление червяков и червячных колес

- •18.4. Основные геометрические соотношения в червячной передаче

- •18.5. Скорость скольжения в передаче. Передаточное число

- •18.6. Силы в зацеплении

- •18.7. Материалы червячной пары

- •18.8. Виды разрушения зубьев червячных колес

- •18.9. Допускаемые напряжения для материалов венцов червячных колес

- •18.10. Расчет на прочность червячных передач

- •18.11. Кпд червячных передач

- •18.12. Рекомендации по расчету на прочность

- •18.13. Тепловой расчет

- •18.14. Конструктивные элементы червячной передачи

- •Глава 19 Редукторы

- •19.1. Общие сведения

- •19.2. Классификация редукторов

- •19.3. Зубчатые редукторы

- •Глава 20 Передача винт — гайка скольжения

- •20.1. Общие сведения

- •20.2. Расчет передачи винт — гайка скольжения

- •Глава 21 Передача винт — гайка качения (шариковинтовая передача)

- •21.1. Общие сведения

- •21.2. Расчет шариковинтовой передачи

- •Глава 22 Основные понятия о ременных передачах

- •22.1. Общие сведения

- •22.2. Основные геометрические соотношения ременных передач

- •4. Угол обхвата ремнем малого шкива

- •22.3. Силы в передаче

- •22.4. Скольжение ремня по шкивам. Передаточное число

- •22.5. Напряжения в ремне

- •22.6. Тяговая способность и кпд ременных передач

- •22.7. Долговечность ремня

- •22.8. Натяжение ремней

- •Глава 23 Передачи плоским ремнем

- •23.1. Общие сведения. Типы плоских ремней

- •23.2. Расчет передачи плоским ремнем

- •23.3. Шкивы передач плоским ремнем

- •23.4. Рекомендации по конструированию

- •Глава 24 Передачи клиновым и поликлиновым ремнями

- •24.1. Общие сведения. Типы клиновых и поликлиновых ремней

- •24.2. Расчет передачи клиновым и поликлиновым ремнями

- •24.3. Шкивы передач клиновым и поликлиновым ремнями

- •Глава 25 Передачи зубчатым ремнем

- •25.1. Общие сведения

- •25.2. Расчет передачи зубчатым ремнем

- •25.3. Шкивы передач зубчатым ремнем

- •Глава 26 Цепные передачи

- •26.1. Общие сведения

- •26.2. Приводные цепи

- •26.3. Звездочки

- •26.4. Передаточное число цепной передачи

- •26.5. Основные геометрические соотношения в цепных передачах

- •26.6. Силы в ветвях цепи

- •26.7. Расчет передачи роликовой (втулочной) цепью

- •26.8. Расчет передачи зубчатой цепью

- •26.9. Натяжение и смазывание цепи. Кпд цепных передач

- •26.10. Рекомендации по конструированию цепных переда*

- •Часть четвертая валы, оси, подшипники, муфты Глава 27 Валы и оси

- •27.1. Общие сведения

- •27.2. Конструктивные элементы. Материалы валов и осей

- •27.3. Критерии работоспособности валов и осей

- •27.4. Проектировочный расчет валов

- •27.5. Проверочный расчет валов

- •27.6. Расчет осей

- •27.7. Рекомендации по конструированию валов и осей

- •Глава 28 Подшипники скольжения

- •28.1. Общие сведения

- •28.2. Материалы вкладышей

- •28.3. Режимы смазки

- •28.4. Смазочные материалы

- •28.5. Виды разрушения вкладышей

- •28.6. Условный расчет подшипников скольжения

- •28.7. Работа вкладышей в условиях жидкостной смазки

- •28.8. Подвод смазочного материала. Кпд

- •28.9. Рекомендации по конструированию

- •Глава 29 Подшипники качения

- •29.1. Общие сведения

- •29.2. Классификация и условные обозначения подшипников качения

- •29.3. Основные типы подшипников качения и материалы деталей подшипников

- •29.4. Виды разрушения подшипников качения и критерии работоспособности

- •29.5. Расчет (подбор) подшипников качения на заданный ресурс

- •29.6. Расчет эквивалентной нагрузки при переменных режимах работы

- •29.8. Расчет (подбор) подшипников качения на статическую грузоподъемность

- •29.9. Особенности конструирования подшипниковых узлов

- •29.10. Смазывание подшипников качения. Кпд. Уплотнительные устройства.

- •29.11. Монтаж и демонтаж подшипников

- •Глава 30 Муфты зо.1 Общие сведения

- •30.2. Глухие муфты

- •30.3. Жесткие компенсирующие муфты

- •30.4. Упругие компенсирующие муфты

Часть вторая

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

При изготовлении машины некоторые ее детали или узлы соединяют между собой с помощью неразъемных или разъемных соединений.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относят клепаные, сварные, паяные, клееные соединения, а также соединения с натягом.

Разъемными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъемным относят резьбовые, шпоночные и шлицевые соединения.

Глава 3

Клепаные соединения

3.1. Общие сведения о клепаных соединениях

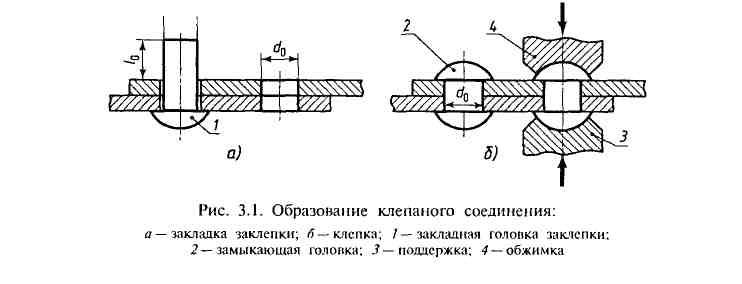

Клепаные соединения получают расклепыванием выступающих стержней заклепок, вставляемых в совмещенные отверстия склепываемых деталей (рис. 3.1).

Отверстия под заклепки в деталях выполняют в сборе продавлива-нием или сверлением. При продавливании образуются мелкие трещины

по периферии отверстий, которые могут быть причиной разрушения соединения во время работы. Продавленные отверстия применяют в малоответственных конструкциях.

Сверление — процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием.

Для повышения циклической прочности соединения отверстия под заклепки после сверления развертывают или прошивают, а по краям отверстий делают фаски.

Для облегчения ввода стержня заклепки диаметр отверстия da в детали делают больше поминального диаметра d заклепки (табл. 3.1).

Таблица 3.1. Диаметры отверстий под заклепки

|

Диаметр заклепки d, мм |

Диаметр отверстия d{i, мм |

Диаметр заклепки d, мм |

Диаметр отверстия мм | ||

|

машино- и станкостроение |

грубая сборка

|

машино- и станкостроение |

рубая сборка | ||

|

6 8 10 |

6,5 8,5 10,5 |

6,7 8,7 11,0 |

12 16 20 |

13,0 16,5 21,0 |

13,0 17,0 21,0 |

Для образования замыкающей головки конец стержня заклепки (рис. 3.1, о) должен выходить из отверстия детали на длину l0~1,5dn.

Клепку — процесс образования замыкающей головки заклепки, производят на клепальных машинах (прессах) или пневматическими молотками. В начале клепки происходит осадка стержня, зазор между заклепкой и отверстием заполняется, после чего формируется замыкающая головка (рис. 3.1,6). Клепку стальных заклепок диаметром до 10 мм, а также заклепок из цветных металлов производят холодным способом.

При горячем способе стальные заклепки нагревают до светло-красного каления. Этот способ обеспечивает более высокое качество заклепочного шва, так как при остывании заклепки укорачиваются и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки.

3.2. Достоинства, недостатки и применение клепаных соединений

Достоинства.

Высокая надежность соединения.

Удобство и надежность контроля качества шва.

Хорошая сопротивляемость вибрационным и ударным нагрузкам. Недостатки.

1. Высокая стоимость, так как процесс получения клепаного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

2. Большой расход материала из-за ослабления деталей отверстиями под заклепки. Применение накладок также приводит к увеличению расхода материала.

Применение. В современном машиностроении область применения клепаных соединений все более сокращается по мере совершенствования методов сварки. В настоящее время клепаные соединения применяют в тех случаях, когда сварные соединения недопустимы, а именно:

В конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких требованиях к надежности соединения, например в соединениях деталей рам и колес автомобилей, в креплениях тормозных накладок, дисков к барабанам и др.

При изготовлении конструкций из несвариваемых материалов (дюралюминий, текстолит и др.), например в самолетостроении. В одном самолете свыше 2 • 106 заклепок.

В соединениях окончательно обработанных деталей, в которых нагрев при сварке недопустим из-за их коробления и опасности изменения термообработки, например в соединении зубчатого венца колеса с диском (см. рис. 11.29, в) и др.