- •1 Производственный и технологический процессы и их структура. Трудоемкость и станкоемкость.

- •2 Виды и типы машиностроительных производств. Их основные характеристики. Фомы организации тп.

- •3 Технологическая подготовка производства и ее состав. Основные задачи, решаемые в процессе технологической подготовки производства.

- •5 Качество изделий. Основные показатели качества изделий, деталей и поверхностей. Физически и геометрические характеристики качества поверхностей.

- •6 Точность изделий и деталей. Составляющие точности. Влияние точности на эксплуатационные и экономические характеристики соединений и изделий в целом.

- •7 Виды погрешностей, возникающих при обработке заготовок. Статические методы исследования точности с помощью кривых распределения (Гаусса, Симпсона, Рэлея) точечных диаграмм.

- •8 Первичные погрешности обработки и пути уменьшения их влияния на точность. Определение погрешностей обработки, возникающих в результате износа режущего инструмента и технологического оборудования.

- •9 Жесткость и податливость системы спиз. Их влияние на точность и производительность обработки деталей. Способы определения жесткости.

- •10 Влияние тепловых деформаций и остаточных напряжений на точность обработки.

- •11 Способы управления точностью обработки.

- •13 Припуски на обработку и способы их определения. Влияние припусков на производительность, точность и экономичность обработки.

- •14 Шероховатость, волнистость и макроотклонения поверхностного слоя. Методы и средства контроля качества поверхности. Влияние шероховатости на эксплуатационные характеристики деталей машин.

- •15 Влияние различных технологических факторов на величину шероховатости.

- •16 Базирование и базы в машиностроении. Классификация баз. Основные принципы и правила базирования.

- •17 Типовые схемы базирования деталей. Правила выбора черновых, чистовых и промежуточных баз. Размерные расчеты при перемене баз.

- •18 Методика расчета режимов резания (на примере токарной обработки). Особенности расчета режимов резания при многоинструментальной обработке.

- •19 Задачи и методы нормирования труда. Технически обоснованная норма времени. Структура нормы времени.

- •20 Способы обеспечения точности замыкающего звена. Размерные цепи их виды, и способы решения.

- •21 Классификация технологических процессов. Построение техпроцессов по принципам концентрации и дифференциации операций.

- •22 Исходные данные для проектирования техпроцессов. Типовые технологические процессы и групповая обработка.

- •23 Общий порядок разработки техпроцессов.

- •24 Построение маршрута обработки отдельных поверхностей и детали в целом.

10 Влияние тепловых деформаций и остаточных напряжений на точность обработки.

Погрешности

от упругих деформаций технической

системы под влиянием нагрева. При

непрерывной работе станка происходит

постепенное нагревание всех элементов

системы. Основными причинами нагрева

станков и их отдельных частей являются:

--потери на трение в механизмах; --потери

в ГП; --теплоотдача от СОЖ; --охлаждение

через фундамент; --нагрев от внешних

источников тепла. Температура в различных

точках корпуса бабки токарного станка

изменяется от 10 до 500С.

Наибольшая температура в местах

расположения подшипников шпинделя и

подшипников быстроходных валов. В

начальный период работы станка нагревание

вызывает смещение шпинделя на рабочего,

что приводит к изменению размеров и

формы заготовки. С увеличением частоты

вращения шпинделя n

смещение шпинделя увеличивается примерно

пропорционально

![]() .

Для устранения погрешностей обработки,

связанных с тепловыми деформациями

станка, производят предварительный

прогрев станка, т.е. его обработку в

холостую, а так же обработкой заготовок

без значительных перерывов в работе

станка. Температурные расширения, по

какому-либо размеру определяется:

ΔL=L*α*Δt,

где α- коэф. kинейного

расширения; Δt

–разность температур; L – длина детали.

При равномерном нагреве детали температура

может определяться: t=Q/(c*γ*V),

где с – удельная теплоёмкость, Дж*кг*0С;

γ – плотность материала; V

– объём. - при обработке лезвийным

инструментом до 9% тепла отводится в

деталь. - при сверлении, зенкеровании в

деталь уходит до 50% тепла. Для компенсации

температурных погрешностей производят

смещение наладочного допуска. Для этого

с помощью различных устройств определяют

разницу температур детали и эталона.

Затем наладочный допуск Тн=0,33Т

поля допуска, смещают в сторону наибольшего

предельного размера для вала, и в сторону

меньшего для отверстия. Величина

смещения равна величине линейного

расширения детали при данной температурной

разнице.

.

Для устранения погрешностей обработки,

связанных с тепловыми деформациями

станка, производят предварительный

прогрев станка, т.е. его обработку в

холостую, а так же обработкой заготовок

без значительных перерывов в работе

станка. Температурные расширения, по

какому-либо размеру определяется:

ΔL=L*α*Δt,

где α- коэф. kинейного

расширения; Δt

–разность температур; L – длина детали.

При равномерном нагреве детали температура

может определяться: t=Q/(c*γ*V),

где с – удельная теплоёмкость, Дж*кг*0С;

γ – плотность материала; V

– объём. - при обработке лезвийным

инструментом до 9% тепла отводится в

деталь. - при сверлении, зенкеровании в

деталь уходит до 50% тепла. Для компенсации

температурных погрешностей производят

смещение наладочного допуска. Для этого

с помощью различных устройств определяют

разницу температур детали и эталона.

Затем наладочный допуск Тн=0,33Т

поля допуска, смещают в сторону наибольшего

предельного размера для вала, и в сторону

меньшего для отверстия. Величина

смещения равна величине линейного

расширения детали при данной температурной

разнице.

Остаточные напряжения. Тепловые воздействия, удары, вибрации оказывают возмущающие действия на внутренние остаточные напряжения. Внутреннее напряжение – это напряжения, которые имеются в материале детали без приложения внешних нагрузок и обычно они взаимоуравновешаны. Различают напряжения 1-го, 2-го и 3-го рода. Напряжения 1-го рода проявляются в объёме всей детали. 2-го рода – в микроскопическом объёме зерен кристалла. 3-го рода – в субмикроскопических объёмах в пределах нескольких ячеек кристаллической решётки.

11 Способы управления точностью обработки.

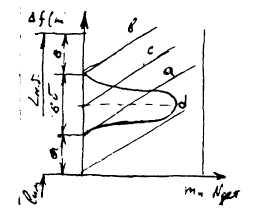

Настройка станков для обеспечения точности линейных размеров Для выполнения любых операций мехобработки необходимо производить настройку станка. Под настройкой понимают процесс установки и закрепления РИ, приспособлений, устройств (кулачков, упоров) для обеспечения необходимого положения обрабатываемой детали к РИ. К настройке станка относится также установление режима работы станка. Для ТП м/б аналитически рассчитана и построена диаграмма, кот-я характеризует точность обработки.

По оси ординат - р-ры деталей, абсцисс - порядковые номера деталей За начало отсчета выбирают наименьший предельный размер (в мм); от этого размера откладывается постоянная погрешность измерения (изм=а). Середину этого участка принимают за начало построения кривой. На расстоянии ±3 проводят эквидистантные кривые а и в аналогично на расстоянии равном изм - а проводят эквидистнантные прямые с и d. Диаграмма показывает пределы возможных изменений, пределы деталей при их обработке. Размеры постепенно стремятся к мах предельному LИБ. При обработке деталей порядкового номера mn систему СПИД необходимо поднастроить. При поднастройке системы все кривые смещаются к нижней границе поля допуска, т.е. всегда необходимо стремиться разместить поле рассеяния 6 относительно границ поля допуска так, чтобы часть поля допуска 'В' была бы использована для компенсации погрешности Известны два вида настройки технол-кой системы: статическая и динамическая. Динамическая может производится двумя способами: 1) настройкой по пробным деталям по рабочему калибру; 2) —II—II- с помощью универсального измерительного ин-та.

12 Способы получения заданных размеров (метод пробных проходов и промеров, метод автоматического получения размеров на настроенных станках). Методы настройки технологической системы, их преимущества и недостатки.

Метод пробных ходов и промеров. Сущность метода заключается в том, что к обрабатываемой пов-ти заготовки, установленной на станке подводят режущей инструмент и с короткого участка заготовки снимают стружку. После этого делают пробный замер полученного размера, определяют величину его отклонения от чертёжного и вносят поправку в положение инструмента. Затем вновь делают пробную обработку и пробный замер размера, и при необходимости вносят новую поправку в положение инструмента. Метод пробных проходов позволяет на неточном оборудовании получать высокую точность обработки, при обработке партии заготовок этот метод исключает влияние износа инструмента на точность обработки. Метод позволяет при неточной заготовке правильно распределить припуск и предотвратить брак. Недостатки метода: - зависимость достижимой точности обработки от минимальной толщины, снимаемой стружки; - появление брака по вине рабочего, от которого зависит точность обработки; - низкая производительность обработки; - высокая себестоимость.

Метод применятся в единичном и мелкосерийном производстве. В условиях крупносерийного и массового производства метод используется главным образом при шлифовании, т.к. позволяет компенсировать износ абразивных инструментов.

Метод автоматического получения размеров на настроенных станках. Этот метод в значительной мере свободен от недостатков, которые свойственны методу пробных проходов. При этом методе станок предварительно настраивается, таким образом, чтобы требуемая точность достигалась автоматически, т.е. независимо от квалификации и внимания рабочего. Задача обеспечения точности при данном методе переноситься на наладчика, инструментальщика, технолога, который назначает технологические базы и размеры. Преимущества метода: -повышенная точность обработки и снижение брака; --точность обработки не зависит от минимально возможной толщины снимаемого слоя металла; --повышение производительности за счет потерь времени на осуществление пробных проходов и замеров; --рациональное использование квалифицированных рабочих кадров; --снижение затрат производства. Метод находит применение в условиях массового и крупносерийного производства.

Известны два способа настройки технологической системы:

1Статическая 2Динамическая

Статическая настройка осуществляется следующим образом: на неработающем станке устанавливается эталонная деталь, в конечное положение выдвигаются резцы и закрепляются.

Динамическая настройка может производиться двумя методами:

Динамическая настройка по пробным деталям с помощью рабочего калибра производится следующим образом: изучают одну или несколько пробных деталей, проверяют их рабочий размер рабочим предельным калибром и если эти размеры находятся в пределах допуска, то обрабатывают всю партию деталей.

Динамическая настройка по пробным деталям с помощью универсального мерительного инструмента. Если размеры партии деталей рассеиваются по закону нормального распределения со средним квадратичным отклонением и если эту партию деталей разбить на две группы по “m”-штук, то распределение размеров в каждой из этих групп будет так же подчиняться закону нормального распределения со среднеквадратичным отклонением ’=/m. (графики)