Конструктивно – механический расчет

Цель: определение размеров конструктивных элементов аппарата, подбор стандартных элементов и проверка их на прочность, подобрать опоры к аппарату.

Подбор штуцеров

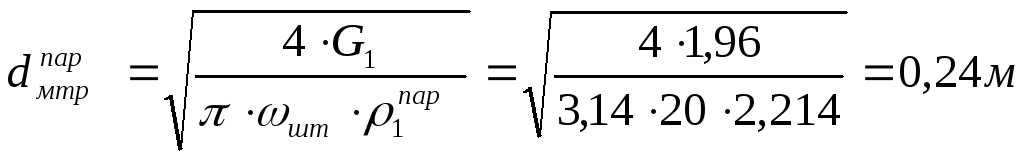

Диаметры штуцеров в распределительной камере (бензол):

![]() принимаем dшт=100

мм;

принимаем dшт=100

мм;

Диаметры штуцеров для межтрубного пространства:

Для пара:

Принимаем

![]()

Для стекающей жидкости (конденсат греющего пара):

Принимаем

![]()

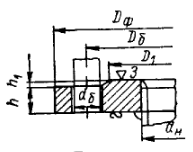

Фланцы для патрубков

|

Dy |

Болт |

DФ |

Dб |

D1 |

h |

|

100 |

M16 |

205 |

170 |

148 |

11 |

|

200 |

M16 |

315 |

280 |

258 |

15 |

|

80 |

M16 |

185 |

150 |

128 |

11 |

Расчет обечайки теплообменного аппарата

Принимаем материал сталь ВСт 3кп2 ГОСТ 380-71.

Толщина стенки обечайки, работающей под внутренним давлением, рассчитывается по уравнению:

![]() ,

,

![]() ,

,

где PR- расчетное давление в аппарате, МПа; [δ]- предельно – допустимое напряжение для стали ВСт 3кп2 ГОСТ 380-71, МПа; D- диаметр обечайки, мм; φР- коэффициент прочности сварного шва; С- прибавка;

![]() ;

;

Здесь Р рабочее давление в аппарате, МПа; [δ]20 и [δ]100допускаемые напряжения для стали при 200С и при рабочей температуре 1000С

![]() ;

;

![]() ; P=1

атм=0,1 МПа;

; P=1

атм=0,1 МПа;

![]() ; D=400

мм;

; D=400

мм;

![]() ;

;

![]() для бесшовных

элементов.

для бесшовных

элементов.

Общее значение прибавки С:

С = С1 , где С1- прибавка на коррозию и эрозию, равная 1 мм;

![]() ;

;

![]() ;

принимаем S=5

мм.

;

принимаем S=5

мм.

Фланец:

|

Dy |

dн |

DФ |

Dб |

D1 |

h |

|

400 |

426 |

535 |

495 |

465 |

18 |

Расчет толщины трубной решетки

![]() ;

;

здесь dн- наружный диаметр теплообменных труб, равный 25 мм;

Принимаем Sтр. реш. =25 мм.

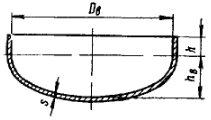

Подбор крышки, днища и фланцев

Крышку и днище выбираем эллиптической формы с отбортовкой на цилиндр.

Днище 400-10 ГОСТ 6533-78.

Крышка 400-10 ГОСТ 6533-78.

Фланец:

|

Dy |

dн |

DФ |

Dб |

D1 |

h |

|

400 |

426 |

535 |

495 |

465 |

18 |

Днище

hв=100 мм; h= 25 мм; s=5 мм;

Выбираем фланец:

|

Dy |

dн |

DФ |

Dб |

D1 |

h |

|

400 |

426 |

535 |

495 |

465 |

18 |

Подбор опоры

Выбираем массу аппарата из стандартных величин: M=1090кг.

Объем трубного пространства:

![]() ;

;

mтр.пр=Vтр.пр·ρ =0,10008·1000=100,08 кг;

F1 = mтр.пр ·g = 100,08·9,8 = 980,784 H;

Объем межтрубного пространства:

![]() ;

;

mм.тр.пр=Vм.тр.пр·ρ.=0,2767·1000=276,7 кг;

F2 = mм.тр.пр ·g = 276,7·9,8 = 2711,66 H;

Для подбора опоры находим вес аппарата при полном заполнении:

P=Mg+F1 +F2=1090∙9,8+980,784+2711,66=14374,444H.

Рассчитаем давление на опоры:

![]() , где z

=4 – число опор.

, где z

=4 – число опор.

Выбираем опору для вертикального аппарата:

Опоры – лапы по ОН 26-01-69-68 тип II на нагрузку 4000 Н;

Опоры (лапы) для цилиндрических аппаратов

L=85 мм; L1=95 мм; L2=80 мм; B=160; B1= 75 мм; b1=60 мм; b=22 мм; h= 10 мм; s=5 мм; а1=40 мм; Ls=125 мм; Н1=255мм; s1=10 мм; d=12 мм; болты М10;

Гидравлический расчет

Цель: определить затраты энергии на перемещение жидкости через теплообменники и подбор насоса или вентилятора [2, с.76].

Уравнение для расчета гидравлического сопротивления трубного пространства имеет вид:

![]() ,

,

где λ – коэффициент трения;

L – длина теплообменных труб, L=3 м;

z – число ходов, z=2;

dэ – эквивалентный диаметр, dэ=0,012 мм;

ρ – плотность

бензола, ρ=900

![]() ;

;

ωтр

– скорость течения теплоносителя в

трубах,

![]() ;

;

ωшт

– скорость движения жидкости в подводящем

и отводящем штуцерах,

![]() .

.

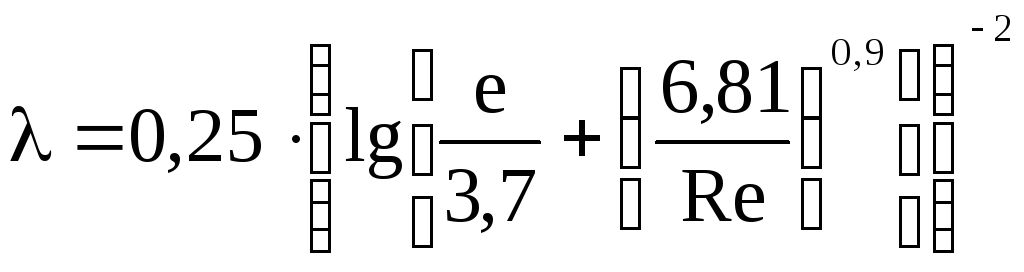

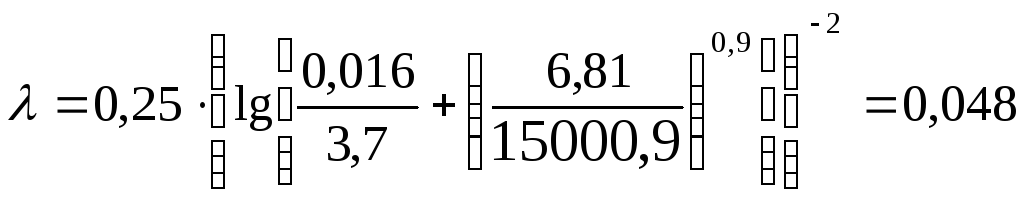

При Re>15000 коэффициент трения можно рассчитать по обобщенному уравнению:

Re=12620, е – относительная шероховатость.

![]() ,

Δ – абсолютная шероховатость стенок

труб, м;

,

Δ – абсолютная шероховатость стенок

труб, м;

Для стальных (новых) труб принимаем Δ=0,2мм

Тогда

![]()

Скорость течения бензола в подводящем и отводящем штуцерах определяется по формуле:

![]() ,

где d=100

мм – диаметр штуцера.

,

где d=100

мм – диаметр штуцера.

Скорость течения в трубах:

![]()

![]() 2578,5 Па.

2578,5 Па.

Рассчитаем потерю давления на поднятие жидкости на высоту H=5 м:

![]() Па,

Па,

Рассчитаем потерю давления в трубопроводе:

ΔРтруб=

![]()

ω =![]()

![]() ;

;

Коэффициенты сопротивления:

1) Вход жидкости из бака в трубопровод (труба с острыми краями) ξ=0,5

2) Выход из трубопровода в теплообменник ξ=0,5

3) 2 задвижки ξ=2·0,5=1

4) 4 отвода (при 90о

и

![]() ,

ξ1=A·B=1·0,15=0,15)

ξ=4·0,15=0,6

,

ξ1=A·B=1·0,15=0,15)

ξ=4·0,15=0,6

5) Потери на трение

ξ=![]() =

=![]() ,

гдеL-длина

трубопровода.

,

гдеL-длина

трубопровода.

ΔРтруб=![]() =

=![]()

ΔР= ΔРп.тр. + ΔРтруб= 2578,5 +6322,617+44100=53001,117 Па.

Расчет объемной производительности:

![]() .

.

Расчет потребляемой мощности:

![]() ,

,

где ηн, ηпер, ηдв – соответственно коэффициенты полезного действия собственно насоса, передаточного механизма и электродвигателя(произведение данных коэффициентов принимаем=0,75)

При V=0,0065

![]() ,

выбираем центробежный насос марки

Х20/18 с электродвигателем марки АО2-31-2 .

,

выбираем центробежный насос марки

Х20/18 с электродвигателем марки АО2-31-2 .

Тогда

![]()

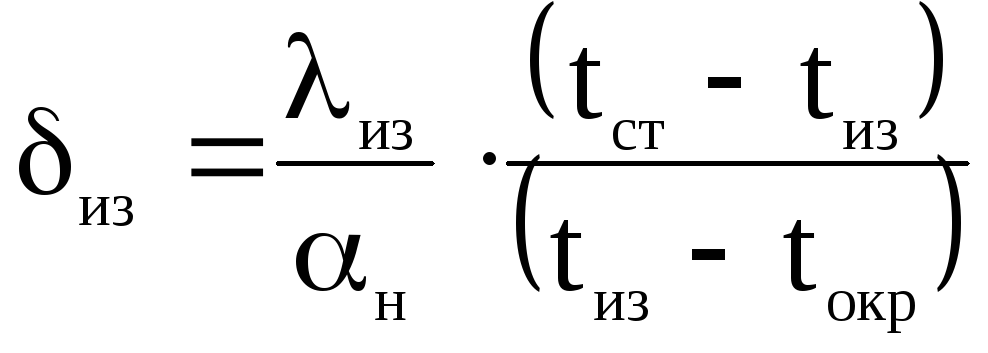

Расчет тепловой изоляции аппарата

Определение необходимой толщины слоя теплоизоляционного материала, покрывающего наружную поверхность теплообменника.

,

,

где δиз – толщина тепловой изоляции;

λиз – коэффициент теплопроводности материала изоляции;

αн – коэффициент теплоотдачи в окружающую среду (воздух);

tст, tокр, tиз – соответственно температуры наружной стенки аппарата, окружающей среды и наружной поверхности теплоизоляционного слоя.

Принимаем:

tст =94,910 С;

tокр =17 С;

tиз =400 С.

Коэффициент теплоотдачи можно рассчитать по приближенному уравнению:

αн

=9,74+0,07∙Δt=9,74+0,07∙23=11.35

![]() ,

где Δt=

tиз

- tокр=40-17=230

С.

,

где Δt=

tиз

- tокр=40-17=230

С.

В качестве

изоляционного материала выбираем

совелит (85% магнезии +15% асбеста,

![]() ),

тогда

),

тогда

![]()