- •2014-2015 Содержание

- •Кинематический анализ рычажного механизма.

- •1.1 Структурный анализ механизма

- •1.2 Построение планов положений механизма

- •1.3 Построение планов скоростей

- •1.4 Построение планов ускорений

- •2. Синтез кулачкового механизма

- •2.1 Построение кинематических диаграмм толкателя

- •2.2 Определение минимального радиуса кулачковой шайбы

- •2.3 Построение профиля кулачка

- •Канавки шкивов для клиновых ремней нормального сечения. Размеры, мм.

- •3. Расчет передачи редуктора

- •3.1 Допускаемые контактные напряжения:

- •3.2 Для косозубых колес расчетное допускаемое контактное напряжение:

- •3.3 Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

- •3.14 Проверка контактных напряжений :

- •3.15 Силы, действующие в зацеплении:

- •3.16 Проверяем зубья на выносливость по напряжениям изгиба по формуле:

- •3.17 – Коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев :

- •4.2 Компоновка редуктора.

- •5. Расчет шпоночных соединений.

- •5.1 Основные сведения

- •5.3 Алгоритм расчета призматической шпонки.

- •3. Находим допускаемые напряжения смятия .

- •3. Допускаемое напряжение смятия

- •6. Проверяем выбранную шпонку под напряжением смятия:

- •6. Конструкция зубчатых колес

- •6.1 Вал-шестерня:

- •6.2 Колесо

- •7. Выбор масла и вида смазки зубчатых колес редуктора.

- •7.1 Общие сведения

- •Масла, применяемые для смазывания зубчатых и червячных передач

- •8. Допуски и посадка деталей передач

2. Синтез кулачкового механизма

2.1 Построение кинематических диаграмм толкателя

Построение диаграмм

толкателя ведем в масштабе

![]() по оси абсцисс.

по оси абсцисс.

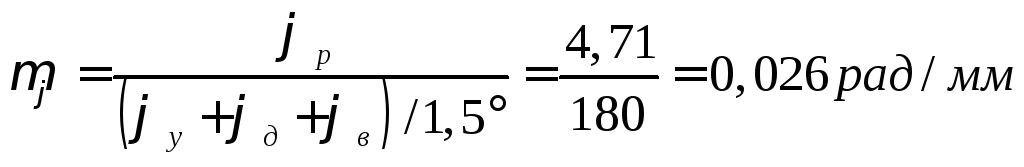

Масштабный коэффициент

.

.

При максимальном

удалении толкателя от оси кулачка (![]() )его скорость и

ускорение будут равны 0, поэтому диаграмма

на соответствующих участках диаграмм

обратится в горизонтальную линию,

лежащую на оси абсцисс.

)его скорость и

ускорение будут равны 0, поэтому диаграмма

на соответствующих участках диаграмм

обратится в горизонтальную линию,

лежащую на оси абсцисс.

Принимаем

![]() .

.

Тогда

.

.

Строим диаграмму

ускорений, разделив

![]() и

и![]() на 6 равных частей.

на 6 равных частей.

Рассчитаем полюсное расстояние:

![]() .

.

Методом графического интегрирования строим диаграмму скоростей, которая представляет собой ломаную линию. Перед последующим интегрированием графика скоростей необходимо превратить его в плавную кривую.

Аналогичным методом строим график перемещений.

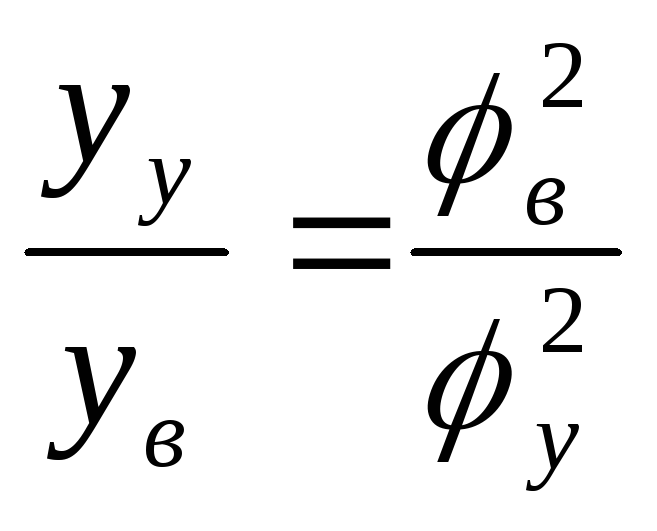

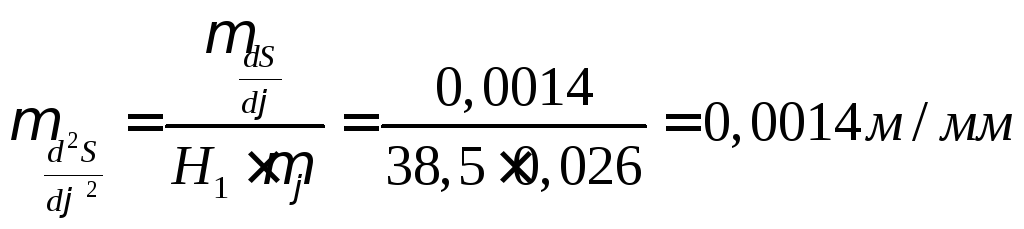

Масштабные коэффициенты по осям ординат диаграмм:

![]() ;

;

![]() ;

;

.

.

2.2 Определение минимального радиуса кулачковой шайбы

Задачей динамического

синтеза в данном случае является

определение такого минимального

радиус-вектора

![]() профиля кулачка и такого рассточнияd

между центрами вращения кулачка и

толкателя, при наличии которых переменный

угол

профиля кулачка и такого рассточнияd

между центрами вращения кулачка и

толкателя, при наличии которых переменный

угол

![]() передачи движения

передачи движения![]() ни в одном положении кулачкового

механизма не будет меньше

ни в одном положении кулачкового

механизма не будет меньше![]() .

.

Производим динамический синтез кулачковых механизмов типа II [1].

Все построения

ведем в масштабе ![]() .

.

Минимальный радиус-вектор

![]() .

.

Расстояние

между центрами вращения толкателя и

кулачка

Расстояние

между центрами вращения толкателя и

кулачка

![]() .

.

2.3 Построение профиля кулачка

С учетом полученных ранее величин производим кинематический синтез кулачковых механизмов типа II [1], в результате чего получаем теоретический профиль кулачка.

Принимаем радиус ролика в масштабе

![]() .

.

Для полученbя практического профиля кулачка строим огибающую дуг радиуса r ролика, имеющих центры на теоретическом профиле.

1. Энерго-кинематический расчет привода

Выбор электродвигателя.

Рассчитаем КПД привода:

![]()

![]()

![]()

![]()

![]()

1.2 Определение общего передаточного отношения привода.

Примем следующие значения передаточного отношения зубчатой и ременной передачи:

![]()

![]()

![]()

![]()

![]()

1.3 Определение требуемой мощности электродвигателя.

![]()

1.4

Определение требуемого числа оборотов

электродвигателя.

1.4

Определение требуемого числа оборотов

электродвигателя.

Требуемая (расчетная) частота вращения вала электродвигателя, исходя из кинематической схемы привода:

![]()

1.5 Выбор марки электродвигателя.

Марка электродвигателя выбирается согласно существующему ряду электродвигателей.

Выбираем марку электродвигателя: 112М6 ТУ16-525.564-84;

Его параметры:

![]()

![]()

1.6 Уточнение передаточного отношения.

![]()

![]()

![]()

![]() ;

;

1.7 Определение частоты вращения и угловых скоростей валов.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

1.8 Определение передаваемой мощности и крутящего момента на валах привода.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Сводная таблица крутящих моментов и частот вращения валов привода.

|

№ вала |

1 |

2 |

3 |

4 |

|

n,об/мин |

955 |

321 |

80 |

40 |

|

Т,Н |

18,03 |

56,6 |

234,4 |

501,2 |

|

Р,кВт |

3 |

2,85 |

2,75 |

2,57 |

|

ω, рад/с |

99,96 |

33,54 |

8,39 |

4,19 |

2. Расчет открытой передачи (клиноременной) .

Расчёт производят

по следующим исходным данным: 1. Мощность

на ведущем валу ![]() .

2. Частота вращения ведущего вала

.

2. Частота вращения ведущего вала![]() .

3. Частота вращения ведомого вала

.

3. Частота вращения ведомого вала ![]() .

4. Передаточное число ремённой передачи

.

4. Передаточное число ремённой передачи![]() .

5. Вращающий момент ведущего вала

.

5. Вращающий момент ведущего вала![]() .

.

2.1 Диаметр меньшего шкива:

По номинальному моменту ведущего вала в таблице 2.1. выбирают сечение ремня с площадью поперечного сечения ремня F и диаметром ведущего шкива Dmin . В табл. 2.1. указано минимальное значение D1 .

Таблица 2.1.

|

Тип |

Обозначение сечения |

Размеры сечения, мм |

F, мм2 |

L, м |

D1, мм |

T1, Нм | |||

|

b |

be |

h |

y0 | ||||||

|

Нормаль-ного сечения |

А |

13 |

11 |

8 |

2.8 |

81 |

0.56-4.0 |

90 |

15-60 |

![]()

2.2 Диаметр ведомого шкива с учётом относительного скольжения

Таблица 2.2

Относительное скольжение ремня.

|

Тип ремня |

|

|

Корд шнуровой |

0.01 |

![]()

Рассчитанное значение D2 округляем по стандартному ряду диаметров шкивов.

![]()

2.3 Уточняем передаточное число:

![]()

2.4 Пересчитываем:

![]()

2.5 Определяем скорость ремня:

![]()

2.6 Определяем межосевое расстояние a: его выбираем в интервале:

![]()

![]()

![]()

![]()

2.7 Расчётная длинна ремня определяется по формуле:

![]()

Выбираем ближайшую

по стандартному ряду длину ремня

![]()

2.8 Вычисляем среднее значение диаметра шкива:

![]()

2.9 Определяем

новое значение

![]() с учетом стандартной длины

с учетом стандартной длины![]() по формуле:

по формуле:

2.10 Угол обхвата меньшего шкива, в градусах:

![]()

2.11 Окружная скорость, м/с:

![]()

2.12 Допускаемое окружное усилие на один ремень.

методом интерполяции

находим величину окружного усилия

![]() ,

передаваемого одним клиновым ремнем

при

,

передаваемого одним клиновым ремнем

при![]() и длине

и длине![]() .

.

![]()

Коэффициент

![]() -учитывает

влияние угла обхвата, определяется по

формуле:

-учитывает

влияние угла обхвата, определяется по

формуле:

![]()

Коэффициент

Коэффициент

![]() -учитывает

влияние длины ремня, определяется по

формуле:

-учитывает

влияние длины ремня, определяется по

формуле:

![]()

Коэффициент режима работы CP :

CP =1;

2.13 Определяем окружное усилие, передаваемое ременной передачей:

![]()

2.14 Расчетное число ремней

![]()

2.15 Определяем

усилия, действующие в ремённой передаче,

приняв напряжение от предварительного

натяжения

![]()

![]()

-Предварительное натяжение каждой ветви ремня, Н

![]()

- Рабочее натяжение ведущей ветви, в Н

![]()

-Натяжение ведомой ветви, в Н

![]()

- Усилие на валы в Н:

![]()

2.16 Шкивы клиноременных передач

Материал шкивов – чугун СЧ 15 – 32, сталь 25Л или алюминиевых сплавов.

Расчетные диметры шкивов назначают из стандартного ряда. Конфигурация обода шкива и размеры канавок даны в таблице 2.3

Шероховатость рабочих поверхностей Rz 2.5 мкм.

Стандартные диаметры шкивов, профили канавок для ремней нормального сечения и их размеры:

Промышленность выпускает клиновые ремни трёх видов: нормального сечения, предназначенные для общего применения; допускаемая скорость до 30 м/с; узкие – для скорости – до 40 м/с; широкие – для бесступенчатых передач (вариаторов). Стандартные длины L клиновых ремней, мм:

400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1250; 1400; 1600; 1800; 2000; 2240; 2500; 2800; 3150; 4000; 4500; 5000; 5600; 6300; 7100; 8000; 9000; 10000; 11200; 12500; 14000; 16000; 18000.

Стандартные диаметры шкивов D, мм:

63; 71; 80; 90; 100; 125; 140; 160; 180; 200; 224; 250; 280; 315; 355; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1400; 1600; 1800; 2000.

Шкивы

выполняют дисковыми, если их расчётный

диаметр не превышает следующих значений,

мм:

Шкивы

выполняют дисковыми, если их расчётный

диаметр не превышает следующих значений,

мм:

-

для ремней А

до 200

Таблица 2.3