- •Часть 1

- •1 Какова роль теплоотвода из зоны резания на температуру резания? Примеры. Рекомендации

- •2 Каковы особенности обрабатываемости титановых сплавов лезвийным и абразивным инструментом? Рекомендации

- •Составы сож

- •2 Часть

- •Токарный проходной отогнутый резец с пластиной из твёрдого сплава

- •Литература

- •Приложение 1 основные паспортные данные токарно-винторезного станка 16л20

- •Приложение 2 основные паспортные данные вертикально-сверлильного станка модели 2н135

Министерство образования Российской Федерации

Балаковский институт Техники Технологии и Управления

Саратовский Государственный Технический Университет

Кафедра «ТАМ»

КОНТРОЛЬНАЯ РАБОТА ПО ДИСЦИПЛИНЕ

«Резание материалов»

Индивидуальный шифр 86

Теория резания металлов и решение практических задач по расчету и назначению рациональных режимов и условий обработки резанием

Балаково 2011г.

Часть 1

1 Какова роль теплоотвода из зоны резания на температуру резания? Примеры. Рекомендации

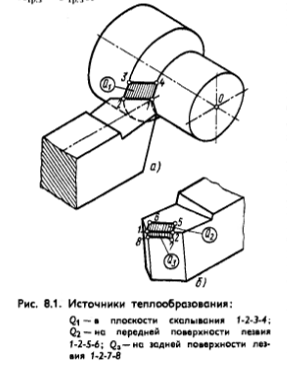

В зоне стружкообразования можно выделить зоны, в которых в результате контактного взаимодействия и деформаций обрабатываемого материала происходит генерирование теплоты

Почти вся механическая работа, затраченная на пластическую деформацию и разрушение металла в процессе стружкообразования, составляет первый источник выделения теплоты.

Работа сил трения на передней поверхности лезвия резца является вторым источником выделения теплоты.

Работа сил трения по задней поверхности лезвия инструмента является третьим источником теплоты, выделяющейся при резании.

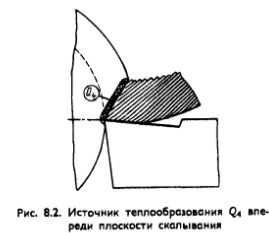

Работа, затраченная на пластическую деформацию металла перед плоскостью скалывания, является четвёртым источником теплоты.

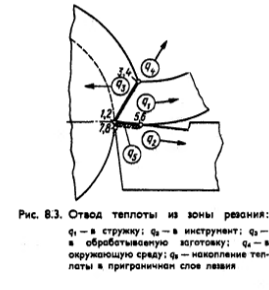

Отвод теплоты:

Большая часть теплоты Q1 и теплоты Q2 идёт на нагрев стружки и уносится из зоны резания. q1 – обозначение части отводимой теплоты.

Часть теплоты Q2 и часть теплоты Q3 нагревают металл режущей части резца и постепенно распространяется по всей массе его корпуса.

q2 – второй поток отводимой теплоты.

Часть теплоты Q1 некоторая часть теплоты Q4 и часть теплоты Q3 проникают в металл обрабатываемой заготовки.

q3 – третий поток отводимой теплоты.

q4 – часть общей теплоты, отводимой в окружающую среду, если резание всухую, если работа ведётся с полив зоны резания струёй, то кроме излучения часть теплоты отводится за счёт нагрева и парообразования охлаждающей жидкости.

Часть, выделившейся в плоскостях 1-2-5-6 и 1-2-7-8 теплоты накапливается в тонком приграничном слое материала инструмента, прилегающем к указанной плоскости. Эта часть теплоты q5 вызывает повышение температуры на режущем лезвии.

.

.

Суть теплоотвода – достижение теплового баланса, т. е. равенство теплоты, выделяющейся в зоне резания, и теплоты, удаляемой из неё за тот же промежуток времени

Рекомендуется применять системы СОЖ и другие методы охлаждения процесса резания для достижения оптимальных температур резания.

2 Каковы особенности обрабатываемости титановых сплавов лезвийным и абразивным инструментом? Рекомендации

Титановые сплавы являются одними из самых перспективных конструкционных материалов, применение которых определяет технический прогресс во многих отраслях народного хозяйства. Но широкое и эффективное применение сплавов сдерживается в определенной степени их плохой обрабатываемостью шлифованием. По сравнению с железоуглеродистыми и легированными сталями и сплавами при шлифовании титановых сплавов инструмент изнашивается в десятки раз быстрее.

Основной причиной плохой обрабатываемости титановых сплавов является высокая активность титана, который способен вступать в химическое, диффузионное и адгезионное взаимодействие с абразивным материалом [1]. Поэтому, для улучшения обрабатываемости шлифованием необходимо создавать условия, препятствующие этому взаимодействию, что обеспечивается, в том числе и правильным выбором СОЖ.

За интенсивность физико-химического взаимодействия титана с абразивным материалом в большей степени ответственно смазывающее действие СОЖ или способность образовывать в зоне контакта смазочные пленки. Смазочные пленки не только препятствуют непосредственному контакту ювенильных поверхностей абразивного материала и металла, но и снижают мгновенную контактную температуру по сравнению со шлифованием всухую, следовательно, химическую активность взаимодействующих материалов.

В таблице 1 приведены в хронологической последовательности составы СОТС, рекомендованные в различное время для шлифования титановых сплавов [1,2].

Первоначально использовали СОЖ с присадкой нитрита натрия. Применение NaNO2 объясняется его большой активностью, способностью вступать во взаимодействие с металлом и давать на его поверхности прочные оксидные пленки. Впоследствии стали использовать более активные присадки, в частности, роданид железа, олеиновую кислоту, присадки, содержащие серу, йод и хлор, которые способны вступать в химическое взаимодействие с титаном. В практике шлифования наибольшее распространение получила водная СОЖ с присадкой калия фосфорнокислого трехзамещенного. При обработке на чистовых режимах используются масляные СОЖ с химически активными серой и галогеносодержащими присадками.

Таблица 1