- •Часть 1

- •1 Какова роль теплоотвода из зоны резания на температуру резания? Примеры. Рекомендации

- •2 Каковы особенности обрабатываемости титановых сплавов лезвийным и абразивным инструментом? Рекомендации

- •Составы сож

- •2 Часть

- •Токарный проходной отогнутый резец с пластиной из твёрдого сплава

- •Литература

- •Приложение 1 основные паспортные данные токарно-винторезного станка 16л20

- •Приложение 2 основные паспортные данные вертикально-сверлильного станка модели 2н135

Токарный проходной отогнутый резец с пластиной из твёрдого сплава

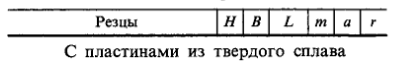

Конструкция резцов. Рекомендуется использовать резцы с напаянными пластинками из твердого сплава или с пластинами с механическими креплениями.

Выбор конструктивных параметров выполним по справочнику [2].

![]()

Геометрические параметры для токарного резца с напаянной пластинкой из твердого сплава:

форма передней поверхности;

плоская, обрабатывается твердый материал, дающий сыпучую стружку (стружка надлома);

передний

угол

;

;

- для обработки конструкционной стали = 10° - 15°;

задний

угол

;

;

- для чернового точения = 6° - 8°;

углы

в плане

и

и

;

;

- при нормальной жесткости системы СПИД = 45° - 90°;

Величину вспомогательного угла в плане ( ) рекомендуется принимать в пределах от 7° до 10°.

Радиус

при вершине

=1мм.

, т. к Шероховатость

обрабатываемой. Ra

12,5Поверхности Ra

12,5 .

=1мм.

, т. к Шероховатость

обрабатываемой. Ra

12,5Поверхности Ra

12,5 .

Изобразим эскиз резца с указанием конструктивных параметров и геометрических параметров.

4. Определим элементы режима резания.

Определим глубину резания (

):

):

Глубину резания при точении определим по формуле:

Для наружного точения:

,

мм

,

мм

где D – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм.

Окончательно назначим глубину резания максимально возможной с учетом технических требований и вида обработки:

при черновом точении = 5 - 7мм;

Примем t=5мм.

Выберем величину подачи на оборот ( ).

S0 = 0.5мм [2, табл. 11 стр. 266].

Выбранную по справочнику подачу откорректируем по паспорту станка 16Л20. Принимаем величину, ближайшую к справочной.

S0 = 0.57мм

Рассчитаем скорость резания (V).

Расчёт скорости резания выполним по справочнику [2, стр. 363], используя эмпирическую формулу:

Значения

постоянной

![]() ,

периода стойкости Т, показателей степеней

m,

x,

y

и системы коэффициентов

,

периода стойкости Т, показателей степеней

m,

x,

y

и системы коэффициентов

![]() выберем из справочника [2, табл. 17 с.269].

выберем из справочника [2, табл. 17 с.269].

-

поправочные коэффициенты.

-

поправочные коэффициенты.

T=60 мин –период стойкости инструмента.

;

справочник [2, табл. 1-6 с.261-263].

;

справочник [2, табл. 1-6 с.261-263].

Где

коэффициент, учитывающий влияние материала заготовки,

-

коэффициент, учитывающий состояние

поверхности,

-

коэффициент, учитывающий состояние

поверхности,

-

коэффициент, учитывающий материал

поверхности

-

коэффициент, учитывающий материал

поверхности

Рассчитав скорость резания, определим соответствующее число оборотов шпинделя станка (n) по формуле:

,

где

,

где

V - рассчитанная скорость резания, м/мин;

D - диаметр обрабатываемой поверхности, мм.

Полученное

число оборотов (n)

соотнесём с паспортными данными станка

. Выберем ближайшее к рассчитанному -

nст.=322

5. Выполним проверку выбранного режима, резания.

Рассчитаем составляющие силы резания (Рх, Рy, Рz), пользуясь справочником [2, стр.271], по формулам:

![]() ,

Н,

,

Н,

t=14mm –длина лезвия резца.

Проверим величину выбранной подачи по прочности детали.

Условием сохранения прочности обрабатываемой детали является выполнение неравенства:

,где

(1)

,где

(1)

![]() -

сила, допускаемая прочностью детали,

которая определяется по формуле:

-

сила, допускаемая прочностью детали,

которая определяется по формуле:

,

Н, где

,

Н, где

C - коэффициент, учитывающий способ крепления детали в приспособлении;

W - момент сопротивления детали, мм3;

-

предел прочности обрабатываемого

материала, МПа;

-

предел прочности обрабатываемого

материала, МПа;

l - длина детали, мм.

при установке детали в патроне с поджатым задним центром, С =110.

Момент сопротивления детали W определяется по формуле для тел вращения:

,

мм3

,

мм3

металл резанье обработка токарный

где D – диаметр детали, мм.;

Следовательно

Неравенство (1) выполняется следовательно подача выбрана верно.

6. Рассчитаем основное машинное время и ресурс режущего инструмента.

Основное машинное время определяется по формуле:

,

мин

,

мин

где l=255мм.– длина обработанной поверхности детали, мм;

n =322 об\мин – число оборотов станка, соответствующее Vст

-

откорректированная подача, мм/об.,

-

откорректированная подача, мм/об.,

Ресурс резца (Р) определим количеством заготовок, обработанных за период его стойкости, и рассчитаем по формуле:

,

заг

,

заг

где

Т – период стойкости резца, мин. - основное машинное время, мин.

- основное машинное время, мин.

Вывод:

Данный станок довольно точно выбран

для обработки данной заготовки, расчеты

проводились без корректировок, но с

небольшим приближением. Запас прочности

заготовки довольно высокий. Для обработки

детали выбраны и рассчитаны следующие

значения: глубина резания t=5мм,

подача So=0.57

мм\об, скорость резания V=

79.8 м\мин., период стойкости T=60

мин, число оборотов шпинделя станка n

= 322 об\мин, машинное время

,

ресурс резца P=42заготовки

,

ресурс резца P=42заготовки

Задача 5. Определение рационального режима резания при сверлении

Задача 5. Определить рациональный режим резания при сверлении, выбрав исходные данные по таблице 5. Задача решается с использованием справочника [2] и методических рекомендаций. Придерживайтесь следующей последовательности:

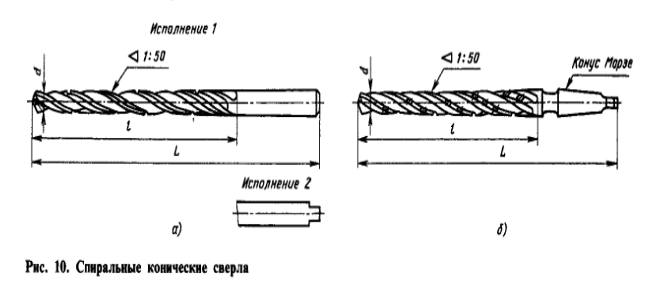

А. Выбор конструкций и геометрии спирального сверла. Изображение эскиза сверла.

Б. Выбор элементов режима резания ( , , ).

В. Проверка выбранного режима резания.

Г. Корректировка выбранного режима резания.

Д. Расчет машинного времени и ресурса инструмента.

№ варианта |

Вид обработки |

Размеры обрабатываемого отверстия |

Сверло спиральное |

Материал заготовки |

Модель станка |

|||||

Диаметры |

Длина l, мм |

заточка |

Марка

|

Твердость по Бринелю, НВ |

Предел проч-ности, , МПа |

|||||

До обработки, d, мм |

После обработки, D, мм |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

16 |

Рассверливание предварительно полученного отверстия |

20 |

30Н12 |

80 |

Нормальная |

Сталь 45 |

241 |

60 |

2Н135 |

|

РЕШЕНИЕ ЗАДАЧИ 5

Зарисуем схему рассверливания. Укажем диаметр обработанной поверхности, при рассверливании и обрабатываемой поверхности, направления главного движения и движения подачи.

Выполним выбор спирального сверла.

Выберем материал режущей части сверла.

Для обработки конструкционной стали выберем сверло из быстрорежущей стали Р6М5.

Выберем конструкцию и геометрию сверла.

Выбор спирального сверла из быстрорежущей стали нормальной серии выполним по справочнику [2, стр. 214-229]. Форма заточки сверла нормальная .

Изобразим эскиз сверла, указав диаметр, геометрические параметры, форму хвостовика, ГОСТ на изготовление и материал режущей части.

4. Определим элементы режима резания.

Определим глубину.

При рассверливании глубина резания определяется по формуле:

,

мм

,

мм

где D - диаметр сверла, мм;

d - диаметр ранее подготовленного отверстия, мм.

Выберем величину подачи (Sо).

Величину подачи выберем по справочнику [2, стр. 387-401].

S0=0.32мм\об

Выбранную величину подачи откорректируем по паспортным данным станка (прил.), примем ближайшее значение к выбранному по справочнику. S0 = 0.28мм\об

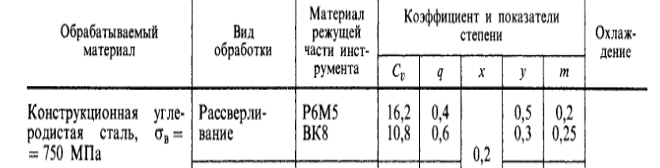

Рассчитаем скорость резания (V).

Расчет скорости резания выполним по эмпирическим формулам резания:

Для рассверливания:

Значения

постоянной

![]() ,

периода стойкости Т, показателей степеней

q,

x,

y,

m

и системы коэффициентов

,

периода стойкости Т, показателей степеней

q,

x,

y,

m

и системы коэффициентов

![]() выберем из справочника [2, стр. 276].

выберем из справочника [2, стр. 276].

-коэффициент

на обрабатываемый материал

-коэффициент

на обрабатываемый материал

-

коэффициент на инструментальный материал

-

коэффициент на инструментальный материал

-

коэффициент, учитывающий глубину

сверления

-

коэффициент, учитывающий глубину

сверления

T = 50мин. – период стойкости

Рассчитав скорость резания, определим соответствующее ей число оборотов шпинделя станка (n) по формуле:

,

,

где V - скорость резания, м/мин;

D - диаметр сверла, мм.

Полученное число оборотов (n) сравним с паспортными данными станка (прил.). Выберем ближайшее к рассчитанному nст=88об\мин.

Рассчитанное n не совпадает с принятым nст необходимо рассчитать скорость резания, соответствующую nст:

Изменение скорости резания по сравнению с рассчитанной требует корректировки принятого периода стойкости (Т). Действительный период стойкости Тд соответствующей Vст рассчитаем по формуле:

,

мин.

,

мин.

5. Выполним проверку выбранного режима резания.

Растаем крутящий момент

и

осевую силу

и

осевую силу

[2,

стр. 277].

[2,

стр. 277].

Для рассверливания:

;

;

.

.

Значения

постоянных

![]() и

и

![]() показателей степеней q,

x,

y

и коэффициент

показателей степеней q,

x,

y

и коэффициент

![]() выбираем из справочника [2, стр. 385-386].

выбираем из справочника [2, стр. 385-386].

;

;

.

.

Рассчитаем эффективную мощность резания

[2, стр. 386].

[2, стр. 386].

,

кВт.

,

кВт.

Проверим величину подачи по прочности зуба реечной шестерни, механизма подачи станка.

Условием сохранения прочности механизма подачи станка, служит выполнение неравенства:

![]() ,

(6)

,

(6)

где

![]() =

15000Н- сила, допускаемая прочностью зуба

реечной шестерни механизма подачи

станка, Н.

=

15000Н- сила, допускаемая прочностью зуба

реечной шестерни механизма подачи

станка, Н.

Величина возьмём по паспортным данным станка (прил.) и сравним с величиной Р0.

неравенство

выполняется, следовательно, условие

сохранения прочности механизма подачи

выполняется

неравенство

выполняется, следовательно, условие

сохранения прочности механизма подачи

выполняется

Проверим величину принятой скорости резания по мощности станка.

Рассверливание детали на станке может выполняться, если эффективная мощность резания (Nе) не будет превышать расчетную мощность, станка (Nр), т. е. будет выполняться неравенство:

![]() (7).

(7).

Расчетная мощность станка определяется по формуле:

![]() ,

кВт

,

кВт

где

![]() =4

кВт - мощность электродвигателя станка,

кВт. Мощность станка выбирается по

паспортным данным [прил.].

=4

кВт - мощность электродвигателя станка,

кВт. Мощность станка выбирается по

паспортным данным [прил.].

![]() =0.85-

К.П.Д. механизма главного движения

станка. К.П.Д станка выбирается по

паспортным данным [прил. ].

=0.85-

К.П.Д. механизма главного движения

станка. К.П.Д станка выбирается по

паспортным данным [прил. ].

-

рассверливание возможно, т. к. эффективная

мощность не превышает расчетную мощность

станка.

-

рассверливание возможно, т. к. эффективная

мощность не превышает расчетную мощность

станка.

6. Рассчитаем основное машинное время обработки и ресурс сверла.

Основное машинное время ( ) рассчитайте по формуле:

,

мин

,

мин

где l = 80 – длина просверленного отверстия, мм;

n = 88 – число оборотов станка, соответствующее окончательно принятой скорости резания, об/мин;

![]() =

0.28 - окончательно принятая подача, мм/об.

=

0.28 - окончательно принятая подача, мм/об.

-

основное машинное время.

-

основное машинное время.

Ресурс сверла рассчитаем по формуле:

,

заг

,

заг

где Т = 43.2 - окончательно принятый период стойкости сверла, мин, = 3.25 - основное машинное время, мин.

-

ресурс сверла

-

ресурс сверла

Вывод: Данный станок подходит по всем параметрам для обработки (рассверливания отверстия) заготовки, с хорошим запасом величин ведущих параметров, мощности, подачи, числа оборотов шпинделя и т. д.

Для

обработки детали выбраны и рассчитаны

следующие значения: глубина резания

t=5мм,

подача So=0.28

мм\об, скорость резания V=

8.3 м\мин., период стойкости T=43.2

мин, число оборотов шпинделя станка n

= 88 об\мин, машинное время

,

ресурс резца P=13заготовок

,

ресурс резца P=13заготовок