Методичка_ Выбор измерительных средств

.pdfМосковский автомобильно-дорожный институт (государственный технический университет)

Т.М. Раковщик, В.Ф. Казанцев, Р.И. Нигметзянов

ВЫБОР ИЗМЕРИТЕЛЬНЫХ СРЕДСТВ И КОНТРОЛЬ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ЛАБОРАТОРНОЙ РАБОТЕ ПО КУРСУ

“ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ОБЕСПЕЧЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ АВТОТРАНСПОРТНОЙ ТЕХНИКИ”

Москва 2009

2

УДК 34.42

ББК 621

Московский автомобильно-дорожный институт (государственный технический университет), 2009

3

1.ОБЩИЕ СВЕДЕНИЯ

Кгеометрическим параметрам деталей относят линейные и угловые размеры, отклонения формы, отклонения взаимного расположения поверхностей, волнистость и шероховатость (микронеровности) поверхностей.

Геометрические параметры реальных деталей всегда отличаются от геометрических параметров, указанных на рабочих чертежах этих же деталей, на какую-то величину. Ее называют погрешностью. Именно погрешность является мерой точности. Чем меньше погрешность, тем точнее параметры детали и дороже ее изготовление.

Погрешности геометрических параметров возникают по многими причинам: из-за неточности основного и вспомогательного оборудования, упругих и тепловых деформаций поверхностей рабочих инструментов и обрабатываемых деталей, нестабильности физико-механических свойств материала обрабатываемых деталей, погрешностей измерительных средств, недостаточного уровня квалификации рабочего и т. д.

Погрешности при изготовлении деталей неизбежны, так как невозможно устранить все причины их вызывающие, поэтому надо определить (пронормировать): насколько можно допустить отклонения геометрических параметров, чтобы детали и изделие в целом обеспечивали требуемое качество при минимальных затратах.

2.НОРМИРОВАНИЕ ТОЧНОСТИ РАЗМЕРОВ

2.1. Терминология по размерам (ГОСТ 25346-89)

Различают номинальный, действительный и предельные размеры. Номинальный размер – размер, относительно которого определяются предельные размеры и который служит началом отсчета

отклонений.

Номинальный размер определяется конструктором исходя из функционального назначения детали на основе прочностных, кинематических, динамических расчетов с учетом требований по обеспечению технологических форм, ограничений масс и др.

Полученный таким образом номинальный размер обязательно округляется, за редким исключением, до значений, установленных ГОСТ 6636-69 ''Нормальные линейные размеры'', и только после этого указывается на рабочем чертеже детали.

4

Указанный стандарт имеет большое экономическое значение, которое состоит в том, что при ограничении количества номинальных размеров сокращается номенклатура дорогостоящих режущих и измерительных инструментов, штампов, приспособлений и другой технологической оснастки, которые используют при изготовлении деталей.

Действительный размер – размер детали, полученный измерением после ее изготовления с допускаемой погрешностью измерения.

Предельные размеры – два предельно допустимых размера, между которыми должен находиться или который может быть равен действительному размеру.

Больший из двух предельных размеров называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Вобщем виде принято обозначать номинальный, действительный

ипредельные размеры соответственно:

для отверстия – D, Dд, Dmax, Dmin; для вала - d, dд, dmax, dmin.

Изготовленные детали считаются годными, если их действительные размеры находятся между предельными размерами или равны им:

для отверстия - Dmin ≤ Dд, ≤ Dmax; для вала - dmin ≤ dд, ≤ dmax.

2.2. Предельные отклонения

Для упрощения простановки размеров на чертежах вместо предельных размеров указывают предельные отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами:

для отверстия – ES = Dmax – D; для вала – es = dmax – d.

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами:

для отверстия – EI = Dmin – D; для вала – ei = dmin – d.

Предельные размеры могут быть больше или меньше номинального размера или один из них может быть равен номинальному размеру, поэтому предельные отклонения могут быть положительными, отрица-

5

тельными, одно из них может быть положительным, другое – отрицательным или одно из них может быть равно нулю.

По номинальному размеру и предельным отклонениям, указанным на рабочем чертеже детали, определяют предельные размеры.

Наибольший предельный размер – алгебраическая сумма номи-

нального размера и верхнего отклонения:

для отверстия – |

Dmax = D + ES; |

для вала – |

dmax = d + es. |

Наименьший предельный размер – алгебраическая сумма номи- |

|

нального размера и нижнего отклонения: |

|

для отверстия – |

Dmin = D + EI; |

для вала – |

dmin = d + ei. |

Предельные отклонения берутся с учетом знака.

2.3. Допуск размера

Допуск размера – разность между наибольшим и наименьшим предельными размерами, или величина алгебраической разности между верхним и нижним отклонениями; допуск обозначается T или IT:

для отверстия - |

TD = Dmax - Dmin или |

TD = ES – EI; |

для вала - |

Td = dmax – dmin или |

Td = es - ei. |

Допуск размера всегда положительная величина. Это интервал между наибольшим и наименьшим предельными размерами, в котором должен находиться действительный размер годного элемента детали. Физически допуск размера определяет величину официально разрешенной погрешности, которая возникает при изготовлении детали по какому-либо элементу.

Пример: |

для отверстия 18 установлены верхнее отклонение |

ES = - 0,004 мм, |

нижнее отклонение EI = - 0,012 мм. Определить предельные |

размеры и допуск. Решение.

Наибольший предельный размер

Dmax =D + ES=18+(-0,004) = 17,996 мм.

Наименьший предельный размер

Dmin =D + EI = 18+(-0,012) = 17,988 мм.

Допуск размера

TD = Dmax - Dmin= 17,996 – 17,988 = 0,008 мм или TD = ES - EI= (-0,004) – (-0,012) = 0,008 мм.

В данном примере допуск размера 0,008 мм означает, что в партии годных будут детали, действительные размеры которых отличаются друг от друга не более, чем на 0,008 мм.

6

Чем меньше допуск, тем точнее должен быть изготовлен элемент детали и тем труднее, сложнее и потому дороже его изготовление. Чем больше допуск, тем грубее требования к элементу детали и тем проще и дешевле его изготовление.

Допуск размера определяется квалитетом в зависимости от номинального размера.

Квалитет - это совокупность (ряд) допусков, соответствующих одному уровню точности для всех номинальных размеров.

Квалитеты установлены для нормирования требуемых точностей изготовления размеров элементов деталей изделий различного назначения. По квалитету выбирают их способы обработки. Например, для токарной обработки: при черновом обтачивании достигается 14 квалитет, при чистовом обтачивании 10…8, а при обтачивании алмазными резцами реализуется 6…5 квалитет.

Всего предусмотрено 20 квалитетов, которые обозначаются арабскими цифрами 01, 0, 1, 2 … 17, 18; с увеличением номера квалитета для одного и того же номинального размера точность понижается, т.е. допуск увеличивается.

Допуск по назначенному квалитету обозначается буквами IT с указанием рядом номера квалитета, например, IT8 – допуск по восьмому квалитету.

2.4. Основные отклонения и поля допусков

Основное отклонение – это одно из двух отклонений, верхнее или нижнее, ближайшее к номинальному размеру. Положение допуска относительно номинального размера определяется основным отклонением.

Установлено 28 основных отклонений, которые принято условно обозначать буквами латинского алфавита:

для отверстий – прописными буквами от А до ZC (рис. 1); для валов – строчными буквами (от a до zc) (рис. 2).

Каждое основное отклонение, условно обозначенное соответствующей буквой, имеет свое числовое значение, т.е. занимает определенное положение относительно номинального размера (рис. 1,2).

7

A

B

C CD

Основное |

отклонение |

EI |

Номинальный |

EEF F

FGG H

размер |

отверстия |

K M N

J

Js

Основное |

отклонение |

P R

S T U V X Y

S T U V X Y

Z

ZA

ES

+

-

ZB

ZC

Рис. 1. Схема расположения основных отклонений отверстий

Основное отклонение es |

|

|

|

f |

fg g h |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

cd |

d |

|

e |

ef |

|

|

|

|

|

|

|

|

k m n |

||||||||||

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

||||||||||||||||||||

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

c |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

b |

j |

|

|

js |

|

a |

|

||

|

|

||

|

|

|

|

|

|

|

|

p

r

r

s t u v x y

s t u v x y

Номинальный размер вала

zc

za zb

z

+

-

Основное отклонение ei

Рис. 2. Схема расположения основных отклонений валов

8

Поле допуска образуется основным отклонением и допуском. Поэтому условное обозначение поля допуска состоит из буквы – условного обозначения основного отклонения и цифры – номера квалитета.

Например:

Условное обозначение поля допуска вала – h7, d8, js11, а11, х6. Условное обозначение поля допуска отверстия – В10, Н8, Js6, N7, Е9.

По номинальному размеру и условному обозначению поля допуска определяют предельные отклонения, пользуясь соответствующей справочной литературой [1] или стандартом (прил. 1, табл. 1 и табл. 2). Затем находят предельные размеры, которые после изготовления детали позволяют судить о ее годности (п. 2.1).

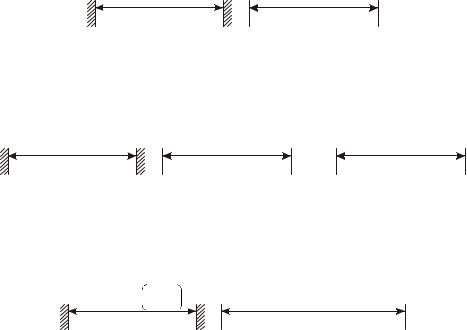

2.5. Обозначение предельных отклонений на рабочих чертежах деталей (ГОСТ 2.109-73, ГОСТ 2.307-68)

На рабочих чертежах предельные отклонения указывают сразу после номинальных размеров в мм:

а) условными обозначениями полей допусков:

35F7 |

70h10 |

б) числовыми значениями предельных отклонений, причем отклонения, равные нулю, можно не проставлять:

35 |

+ 0,050 |

70 |

0 |

70 - 0,120 |

+ 0,025 |

- 0,120 |

или

в) условными обозначениями полей допусков с указанием в скобках числовых значений соответствующих предельных отклонений:

35F7 |

+ 0,050 |

70h10 (- 0,120 ) |

+ 0,025 |

9

3.НОРМИРОВАНИЕ ТОЧНОСТИ ФОРМЫ И ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ (ГОСТ 26642-81*,

ГОСТ 2.308-79)

3.1.Отклонения и допуски формы и взаимного расположения поверхностей

Отклонением формы называется отклонение формы реальной поверхности (профиля) изготовленных деталей от формы номинальной поверхности (профиля) этих же деталей, заданных на рабочих чертежах.

Отклонением расположения поверхностей называется отклонение реального расположения рассматриваемого элемента детали от его номинального расположения, указанного на чертеже детали.

Номинальное расположение рассматриваемого элемента определяется номинальными линейными и угловыми размерами между ним и базой. База необходима для оценки точности расположения поверхностей. Базой может быть поверхность, ось тела вращения, плоскость симметрии, образующая поверхности, или точка.

Стандартом установлено пять отклонений формы, семь отклонений взаимного расположения и семь суммарных отклонений формы и взаимного расположения (погрешности формы и взаимного расположения влияют на эксплуатационные свойства одновременно).

Нормирование отклонений формы и расположения заключается в ограничении их допусками.

Допуском формы ТF называется наибольшее допускаемое значение отклонения формы.

Допуском расположения ТP называется предел,

ограничивающий допускаемое значение отклонения расположения.

Суммарным допуском формы и расположения TC называется предел, ограничивающий допускаемое значение суммарного отклонеия формы и расположения.

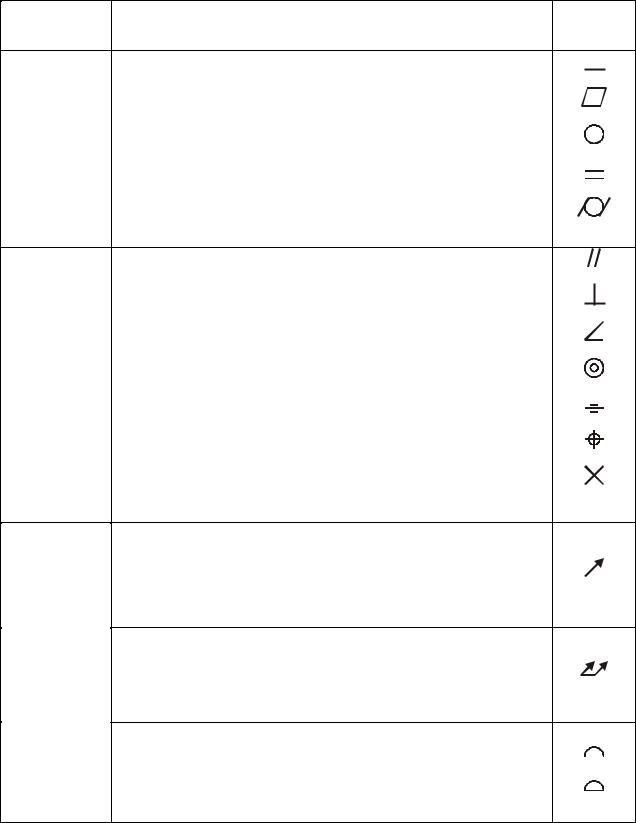

Для каждого вида допуска формы и взаимного расположения установлено условное обозначение.

В табл. 1 приведены условные обозначения допусков формы и расположения.

Требования к отклонениям формы или взаимного расположения указываются одним из двух способов: условными обозначениями (предпочтительно) (табл. 1) или текстом в технических требованиях

(табл. 2).

|

|

10 |

|

|

|

|

|

Таблица 1 |

|

Условные обозначения допусков формы и расположения поверхностей |

||||

Группа до- |

Вид допуска |

Знак |

||

пусков |

||||

|

|

|||

|

|

Допуск прямолинейности |

|

|

Допуски |

формы |

Допуск плоскости |

|

|

Допуск круглости |

|

|||

Допуск профиля продольного сечения |

|

|||

|

|

Допуск цилиндричности |

|

|

|

|

Допуск параллельности |

|

|

|

|

Допуск перпендикулярности |

|

|

Допуски |

расположения |

Допуск наклона |

|

|

Допуск соосности |

|

|||

Допуск симметричности |

|

|||

Позиционный допуск |

|

|||

|

|

|

||

|

|

Допуск пересечения осей |

|

|

и |

|

Допуск радиального биения |

|

|

|

|

|

||

Суммарные допуски формы |

|

Допуск торцового биения |

|

|

расположения |

Допуск биения в заданном направлении |

|

||

Допуск полного радиального биения |

|

|||

Допуск полного торцового биения |

|

|||

Допуск формы заданного профиля |

|

|||

Допуск формы заданной поверхности |

|

|||

|

|

|||