Методичка_ Выбор измерительных средств

.pdf

11

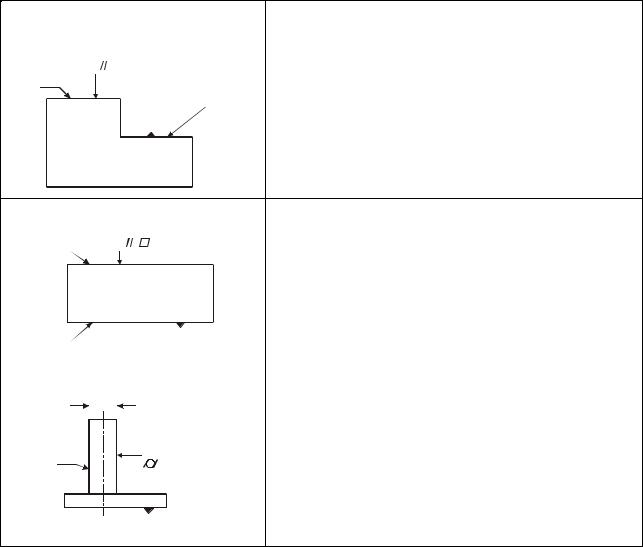

Условные обозначения требований к отклонениям формы и расположения в прямоугольную рамку, разделенную на два или три поля, записывают в следующей последовательности: условное обозначение допуска формы или расположения, его числовое значение в мм (табл. 2, а). При необходимости базу обозначают в специальной рамке прописной буквой русского алфавита, как правило, и эту же букву вписывают в третье поле рамки (табл. 2, б,в).

Рамку соединяют с элементом, к которому относится указанное требование, прямой или ломаной линией, заканчивающейся стрелкой.

Базу обозначают равносторонним зачерненным треугольником, который соединяют с рамкой допуска соединительной линией (табл. 2).

Таблица 2

Примеры обозначения требований к отклонениям формы и расположения поверхностей

Условным обозначением |

Текстом в технических требованиях |

|||

|

|

|||

а) |

|

|||

|

|

|

|

|

А |

|

0.01 |

|

|

|

|

Б |

Допуск параллельности поверхности А |

|

|

|

|

||

|

|

|

относительно поверхности Б, которая |

|

|

|

|

|

|

|

|

|

|

является базой, 0,01 мм |

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

Допуск параллельности поверхности А |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

А |

|

|

|

|

0.1 |

B |

|

||||||||

|

|

|

|

|

относительно поверхности В, которая яв- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ляется базой, составляет 0,1 мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Допуск плоскостности поверхности |

|

B |

|

|

|

|

|

|

|

|

|

|

|

А равен 0,1 мм |

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

B |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

в) |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Допуск |

перпендикулярности оси поверх- |

||||

|

|

|

|

|

|

|

|

0.01 |

А |

||||||

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ности С относительно поверхности А, ко- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

С |

|

|

|

|

|

|

|

|

|

|

|

торая является базой, 0,01 мм. |

|||

|

|

|

|

|

0.2 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Допуск |

цилиндричности поверхности С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,2 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

А |

|

|

|

|

|

|||||

12

4.НОРМИРОВАНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

(ГОСТ 2789-73, ГОСТ 25142-82)

Шероховатость поверхности – это совокупность микронеровностей в виде чередующихся выступов и впадин различной высоты, глубины и формы с относительно малыми шагами.

Шероховатость поверхности вместе с физико-механическими свойствами поверхностного слоя определяет износостойкость, усталостную прочность, герметичность, отражательную способность и другие эксплуатационные характеристики поверхности деталей, поэтому, задавая и обеспечивая при изготовлении деталей необходимую шероховатость, достигают соответствующее качество поверхности.

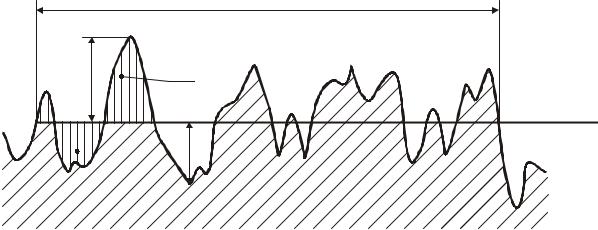

Шероховатость оценивается на длине ограниченного участка поверхности, которую называют базовой длиной l. Числовые значения базовой длины выбирают из ряда стандартных значений 0,01; 0,03; 0,08; 0,25; 0,8; 2,5; 8; 25мм.

Количественно параметры шероховатости определяются от единой базы, за которую принята средняя линия профиля m (рис. 3) – базовая линия, имеющая форму номинального профиля и проведенная таким образом, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально.

ypi

Базовая длина l

yi

yvi

Рис.3. Профилограмма поверхности

Средняя

линия m

Для оценки шероховатости стандартом установлено порядка 40 параметров, из которых наибольшее применение получили два параметра шероховатости Ra и Rz.

13

Среднее арифметическое отклонение профиля Ra – среднее арифметическое абсолютных значений отклонений профиля от средней линии в пределах базовой длины:

|

1 |

n |

|

|

|

|

|

Ra ≈ |

∑ |

yi |

, |

|

|||

n |

мкм, |

||||||

|

i = |

1 |

|

|

|||

где yi – отклонение профиля: расстояние от точек реального профиля до средней линии, измеренное по нормали к ней (см. рис. 3);

n – число выбранных точек профиля на базовой длине.

Высота неровностей профиля по десяти точкам Rz – сумма средних абсолютных значений высот пяти наибольших выступов и глубин пяти наибольших впадин профиля в пределах базовой длины:

5 |

5 |

|

|

||

|

∑ |

ypi |

+ ∑ |

yvi |

|

Rz = |

i =1 |

|

i =1 |

, мкм, |

|

|

|

|

|||

|

|

5 |

|

|

|

где yP i – высота i – го наибольшего выступа профиля; yVi – глубина i – й наибольшей впадины (см. рис. 3).

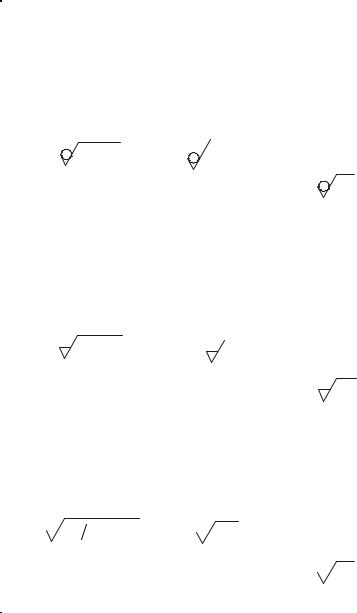

Требования к шероховатости поверхности обозначают на рабочем чертеже детали (ГОСТ 2.309-73*), используя один из следующих знаков:

-когда вид обработки для получения шероховатости не устанавливается;

-когда шероховатость поверхности должна быть получена со снятием слоя металла, т.е. механической обработкой: точением, шлифованием, фрезерованием и т.д.;

-когда шероховатость поверхности должна быть получена без снятия слоя металла (ковкой, литьем, прокатом и т.д.).

На чертежах числовые значения параметра шероховатости указываются после соответствующего обозначения (символа) в мкм:

-наибольшим предельным значением;

-наибольшим и наименьшим предельным значениями;

-номинальным значением параметра с предельными отклонениями от него в % от номинального значения, которые выбираются из ряда: 10, 20, 40 и могут быть односторонними (в плюс или минус) или симмет-

ричными (±).

Базовую длину не указывают (см. табл. 4, п. 1 и 2), если числовое значение параметров Ra и Rz соответствует значению базовой длины

14

(табл. 3). Если соответствие этих величин нарушается, то базовую длину указывают обязательно перед параметром шероховатости, отделяя ее наклонной линией (см. табл. 4, п. 3).

Таблица 3 Соотношение параметров Ra , Rz и базовой длины l

|

Ra, мкм |

Rz, мкм |

l, мм |

|

|

|

|

|

|

До 0,025 |

До 0,10 |

|

0,08 |

|

Св. 0,025 до 0,4 |

Св. 0,10 |

до 1,6 |

0,25 |

|

Св. 0,4 |

до 3,2 |

Св. 1,6 до 12,5 |

0,80 |

|

Св. 3,2 |

до 12,5 |

Св. 12,5 |

до 50,0 |

2,5 |

Св. 12,5 до 100 |

Св. 50,0 |

до 400 |

8,0 |

|

|

|

|

|

|

Виюле 2002 года в ГОСТ 2.309-73* были введены изменения по обозначению требований к шероховатости, после чего он полностью стал соответствовать международному стандарту ИСО 1302. Поскольку находящаяся в обращении конструкторская документация имеет ранее действовавшее обозначение, то в табл. 4 представлены для одних и тех же требований к шероховатости поверхности два варианта обозначения

ссоответствующими пояснениями.

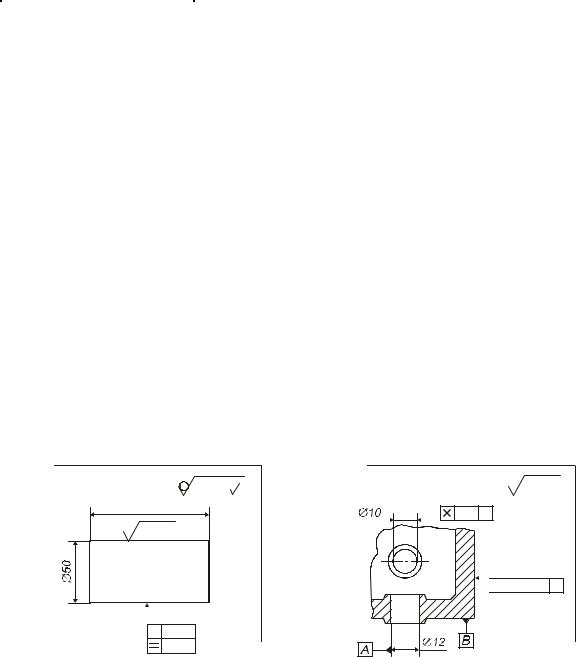

Втех случаях, когда поверхности элементов деталей по шероховатости нормируются по разному, то в правый верхний угол чертежа помещают обозначение наиболее часто повторяющегося требования к шероховатости, а за ним в скобках знак (рис. 4, а). Знак в скобках означает, что есть поверхности с иными требованиями к шероховатости, указанными непосредственно на изображении детали.

Rz 80( ) |

Ra 6,3 |

70 |

0.1 A |

|

|

Ra 0,4 |

|

0.02 B

0.02 B

0.01

0.01

0.02

а) |

б) |

Рис.4. Примеры обозначения требований к шероховатости, отклонениям формы и расположения поверхностей элементов детали

15

В тех случаях, когда все поверхности детали должны быть выполнены с одинаковыми требованиями по шероховатости, то в правый верхний угол чертежа помещают обозначение этого требования к шероховатости без указания в скобках знака (рис. 4, б).

Таблица 4

Примеры обозначения требований к шероховатости поверхностей элементов деталей

|

В редакции |

В редакции |

|

|

|

|

|

5 |

после июня |

до июня |

|

|

Пояснения |

|

|

|

2002 г |

2002 г |

|

|

|

|

|

|

|

|

|

||||

|

|

|

Шероховатость поверхности по параметру Ra |

||||

|

|

|

не должна быть более 2,5 мкм на базовой длине |

||||

|

|

|

l = 0,8 |

мм |

(по умолчанию – значение базовой |

||

1 |

|

2,5 |

длины соответствует числовому значению пара- |

||||

|

|

|

|

|

|

||

Ra 2,5 |

|

метра Ra, табл. 3). |

|

|

|||

|

|

|

|

|

|||

|

|

|

Знак |

указывает, что требуемая шерохо- |

|||

|

|

|

ватость должна быть получена без снятия слоя |

||||

|

|

|

металла, т.е. литьем, штамповкой и т.д. |

|

|||

|

|

|

|

||||

|

|

|

Шероховатость поверхности по параметру Rz |

||||

|

|

|

должна быть не более 0,080 мкм и не менее |

||||

|

|

|

0,032 |

мкм |

на базовой длине |

l = 0,08 мм |

(по |

|

|

|

умолчанию – значение базовой длины соответ- |

||||

|

|

0 ,0 80 |

|

|

|

|

|

2 |

0,0 80 |

Rz 0,032 |

ствует |

числовому значению |

параметра |

Rz, |

|

R z 0 ,032 |

|

||||||

|

|

|

табл. 3). |

|

|

|

|

|

|

|

Знак |

указывает, что шероховатость по- |

|||

|

|

|

верхности должна быть получена со снятием |

||||

|

|

|

слоя металла, т.е. механической обработкой. |

|

|||

|

|

|

|

||||

|

|

|

Шероховатость поверхности по параметру Rz |

||||

|

|

|

должна быть не более 80 мкм и не менее 72 мкм |

||||

|

|

|

на базовой длине l = 2,5 мм (базовая длина ука- |

||||

3 |

2,5 R z80-10 % |

R z80-10% 2,5 |

зана, так как нарушено соответствие числовых |

||||

|

|

|

значений параметра Rz и базовой длины l). |

|

|||

|

|

|

Знак |

указывает, что для требуемой ше- |

|||

|

|

|

роховатости вид обработки не устанавливается. |

||||

16

5. ВЫБОР ИЗМЕРИТЕЛЬНЫХ СРЕДСТВ

Для того чтобы выяснить соответствуют ли геометрические параметры изготовленных деталей требованиям чертежа, обязательно осуществляются измерения или контроль этих параметров выбранными измерительными средствами.

Основными факторами, определяющими выбор средств измерения, являются:

-тип производства, конструктивные особенности деталей;

-номинальный размер, квалитет, допуск размера контролируемого элемента детали;

-допускаемая погрешность измерения, нормированная в соответ-

ствии с ГОСТ 8.051-81.

Погрешности измерения неизбежны и зависят от погрешностей измерительного средства, метода измерения, температуры и давления окружающей среды, самого рабочего и других факторов.

Погрешность измерения x определяется как разность между действительным размером хд И истинным значением измеряемой величины xИСТ, т.е. x = xд – xИСТ.

На практике за истинное значение измеряемой величины принимают среднее арифметическое значение неоднократно измеренной одной и той же физической величины, поскольку ее истинное значение неизвестно.

Допускаемая погрешность измерения δ – это наибольшее предельное значение погрешности измерения, которую можно допустить при определении действительного размера для оценки годности детали.

ГОСТ 8.051-81 (прил. 1, табл. 3) устанавливает значения допускаемой погрешности измерения δ в зависимости от номинального размера, квалитета и допуска T(IT).

Измерительное средство следует выбирать так, чтобы его предел допускаемой погрешности измерения без учета знака (±Δlim), являющийся нормированным метрологическим показателем данного средства измерения, не превышал допускаемой погрешности измерения

δ, т.е. δ ≥ lim изм.ср. .

Чем ближе значение предела допускаемой погрешности ( lim) из-

мерительного средства к допускаемой погрешности измерения δ, тем менее трудоемким и более дешевым будет измерение.

17

Пределы допускаемой погрешности (±Δlim) измерительных средств, установленные расчетным и экспериментальным путем, приводятся в табл. 5 и 6 соответственно для измерения наружных и внутренних поверхностей.

Таблица 5 Пределы допускаемой погрешности средств измерений

для наружных размеров (±Δlim)

Интервалы размеров, мм

|

|

Св. |

|

Св. |

Св. |

Св. |

Св. |

Св. |

Св. |

||||||

|

|

10 |

|

18 |

|

|

30 |

|

50 |

|

80 |

|

120 |

||

Наименование средств измерения |

1 до |

|

|

|

|

|

|

||||||||

|

до |

|

до |

|

|

до |

|

до |

|

до |

|

до |

|||

|

|

10 |

|

|

|

|

|

|

|

||||||

|

|

18 |

|

30 |

|

|

50 |

|

80 |

|

120 |

|

180 |

||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

± |

|

|

lim, мкм |

|

|

|

|

|||

Штангенциркули с ценой деления шкалы |

150 |

150 |

150 |

|

|

150 |

|

160 |

|

170 |

|

190 |

|||

нониуса 0,1 мм(типа ЩЦ-I, ЩЦ-II) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Штангенциркули с ценой деления шкалы |

80 |

80 |

|

80 |

|

|

80 |

|

90 |

|

100 |

|

100 |

||

нониуса 0,05 мм (типа ЩЦ-I, ЩЦ-II) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Микрометры гладкие (типа МК), с ценой |

5 |

5 |

|

5 |

|

|

5 |

|

5 |

|

6 |

|

7 |

||

деления 0,01 мм |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Индикаторы часового типа (ИЧ) с ценой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

деления 0,01 мм и диапазоном |

20 |

20 |

|

20 |

|

|

20 |

|

20 |

|

20 |

|

25 |

||

показаний 10 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Индикаторы часового типа (ИЧ) с ценой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

деления 0,01 мм и диапазоном |

15 |

15 |

|

15 |

|

|

17 |

|

- |

|

- |

|

- |

||

показаний 5 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6 |

|||

Пределы допускаемой погрешности средств измерений |

|

||||||||||||||

для внутренних размеров |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

Интервалы размеров, мм |

|

||||||||||

Наименование средств |

Св. 1 до |

|

Св. 18 до |

|

|

Св.50 до |

|

Св. 120 до |

|||||||

измерения |

|

18 |

|

|

50 |

|

120 |

|

260 |

|

|||||

|

|

|

|

|

± |

lim, мкм |

|

|

|

|

|

||||

Штангенциркули с ценой деления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шкалы нониуса 0,1 мм(типа ЩЦ-I, |

|

200 |

|

|

200 |

|

200 |

|

300 |

|

|||||

ЩЦ-II) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Штангенциркули с ценой деления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шкалы нониуса 0,05 мм (типа ЩЦ-I, |

|

150 |

|

|

150 |

|

200 |

|

200 |

|

|||||

ЩЦ-II) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нутромеры микрометрические с це- |

|

- |

|

|

- |

|

15 |

|

20 |

|

|||||

ной деления 0,01 мм (типа НМ) |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нутромеры индикаторные с ценой |

|

10 |

|

|

10 |

|

15 |

|

15 |

|

|||||

деления 0,01 мм |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Оптиметры горизонтальные с ценой |

|

1,5 |

|

|

1,5 |

|

2,5 |

|

5 |

|

|||||

деления 0,001 мм |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18

Пример:

Для вала 80e8:

1)указать номинальный размер, квалитет, условное обозначение основного отклонения, условное обозначение поля допуска;

2)определить предельные отклонения, предельные размеры, допуск;

3)выбрать измерительное средство.

Решение:

1.Номинальный размер вала: d = 80 мм; квалитет - 8;

условное обозначение основного отклонения - e; условное обозначение поля допуска – e8.

2.По прил. 1, табл. 1 для вала 80e8 определяем предельные отклонения.

Номинальный размер диаметра вала 80 мм (интервал размеров свыше 50 до 80 мм );

верхнее отклонение |

es = - 0,060 мм; |

нижнее отклонение |

ei = - 0, 106 мм; |

наибольший предельный размер

dmax = d + es = 80,0 + (- 0,060) = 79,94 мм;

наименьший предельный размер

dmin = d + ei = 80,0 + (- 0,106) = 79,894 мм;

допуск размера

Td = dmax - dmin = 79,94 - 79,894 = 0,046 мм.

3. По ГОСТ 8.051-81 (см. прил. 1, табл. 3) в зависимости от номинального размера диаметра d = 80 мм, квалитета 8 и допуска размера Td = 0,046 мм определяем допускаемую погрешность измерения δ = 12 мкм.

По табл. 5 для интервала размеров свыше 50 до 80 мм подбираем изме- рительное средство, у которого предел допускаемой погрешности lim будет равен или меньше допускаемой погрешности δ=12 мкм.

Такому условию удовлетворяет микрометр ( lim=10 мкм) с ценой деле- ния 0,01 мм, с пределами измерения свыше 75 до 100 мм, с диапазоном изме- рений 25 мм.

6. ОПИСАНИЕ ИЗМЕРИТЕЛЬНЫХ СРЕДСТВ 6.1. Штангенциркуль

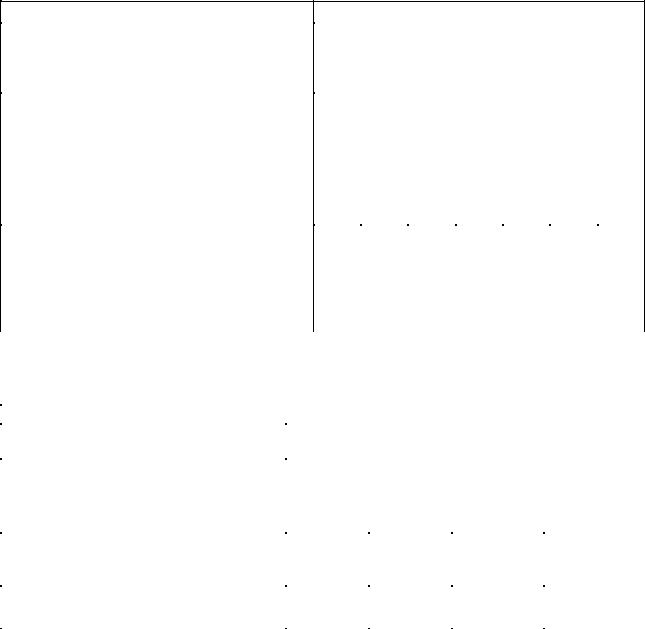

Штангенциркуль (рис. 5) предназначен для измерения наружных и внутренних размеров детали.

Отсчетным устройством в штангенциркуле являются основная шкала и нониус.

Основная шкала с ценой деления 1 мм наносится на поверхность штанги 12.

Нониус является вспомогательной шкалой, позволяющей отсчитывать дробные доли основной шкалы. Он наносится на линейку 9, укрепленную в окне рамки 4.

19

1 |

|

2 |

3 |

4 |

|

5 |

6 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

1 |

|

|

|

|

|

2 |

|

|

3 |

4 |

5 |

|

|

|

8 |

9 |

|

|

|

10 |

||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

0,2 |

0,4 |

0,6 |

|

0,8 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

0,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

7 |

8 |

9 |

10 |

11 |

12 |

Рис. 5. Штангенциркуль

Отсчет показаний штангенциркуля осуществляется по основной шкале и нониусу следующим образом:

−определяют число целых миллиметров по основной шкале, для чего находят штрих, ближайший слева к нулевому штриху нониуса;

−определяют доли миллиметров, для чего по шкале нониуса находят штрих, ближайший к его нулевому штриху и совпадающий со штрихом основной шкалы, умножают его порядко-

вый номер на цену деления нониуса.

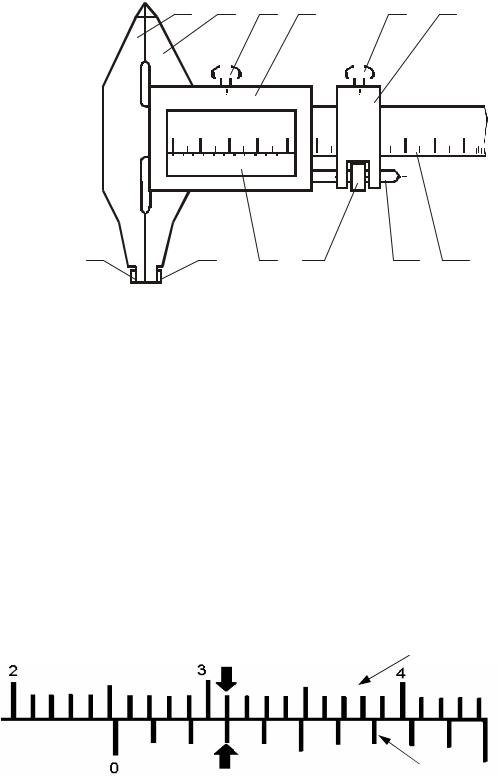

Сумма целых миллиметров основной шкалы и долей миллиметра нониуса и есть показание штангенциркуля (рис. 6).

Основная шкала

Нониусная

шкала

Рис.6. Показание штангенциркуля (25,3 мм) с ценой деления по нониусу 0,1мм (по основной шкале – 25,0 мм, по нониусной шкале – 0,3 мм)

20

При измерении наружных размеров штангенциркулем деталь зажимается между внутренними поверхностями губок 1 и 2 (см. рис. 5).

При измерении внутренних размеров наружные измерительные поверхности губок 7 и 8 приводятся в соприкосновение со стенками отверстия. При измерении наружных размеров штангенциркулем отсчет показаний снимается непосредственно по основной шкале и нониусу, а при измерении внутренних размеров к отсчету показаний, полученных по основной шкале и нониусу, прибавляют размер толщины двух губок (маркируется на губках).

Измерение производится следующим образом.

При отстопоренных зажимном винте 3 (см. рис. 5) и винте 5 измерительные поверхности штангенциркуля приводятся в неплотное соприкосновение с поверхностью измеряемой детали. Затем хомутик 6 стопорится винтом 5 и с помощью гайки 10 и винта 11 осуществляется микрометрическая подача рамки 4 с нониусом.

Как только измерительные поверхности штангенциркуля оказываются в плотном соприкосновении с измеряемой, рамка 4 стопорится винтом 3 и производится отсчет показаний.

6.2. Микрометр гладкий

Микрометр гладкий предназначен для измерения наружных размеров деталей.

В основе устройства микрометра лежит принцип действия винтовой пары (винт-гайка), которая позволяет преобразовывать вращательное движение винта в поступательное. Микровинт 3 (рис. 7), жестко связанный с барабаном 6, вращается в резьбе стебля 5, выполняющего роль неподвижной гайки. Стебель 5 и пятка 2 запрессованы в скобу 1. Барабан 6 присоединен к микровинту 3 колпачком 7 трещотки 8, которая обеспечивает постоянное усилие измерения.

Измеряемую деталь помещают между торцевыми измерительными поверхностями микровинта 3 и пятки 2. Вращением трещотки 8 перемещают микровинт 3 до плотного соприкосновения измерительных поверхностей микрометра с поверхностью измеряемой детали. Вращение микровинта прекратить после характерных двух-трех щелчков трещотки. Затем закрепляют микровинт 3 стопором 4 и снимают показания микрометра.