Методичка_ Выбор измерительных средств

.pdf

21

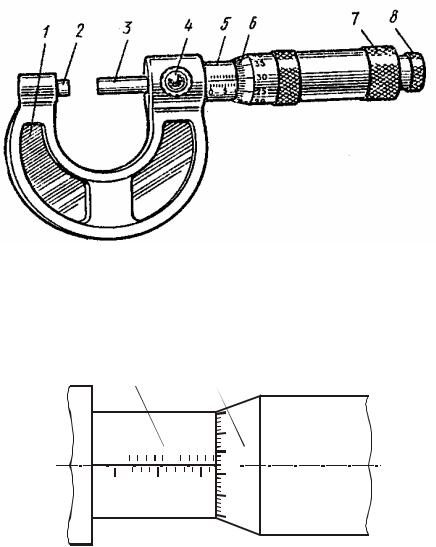

Рис. 7. Микрометр гладкий

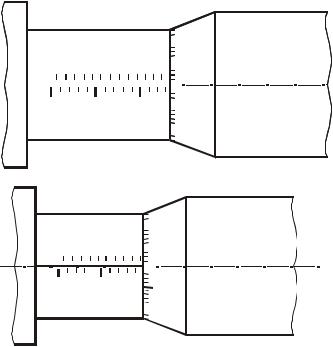

Отсчетное устройство микрометра (рис. 8) состоит из двух шкал: шкалы 1 стебля и шкалы 2, нанесенной на конусной (скошенной) поверхности барабана.

|

1 |

|

2 |

|

|||||

|

|

|

|

40 |

|||||

|

|

|

|

35 |

|||||

|

|

|

|

30 |

|||||

|

|

|

|

|

|

|

|

|

|

|

5 |

25 |

|||||||

0 |

10 |

|

|

|

|||||

|

|

|

|

20 |

|||||

|

|

|

|

15 |

|||||

Рис. 8. Отсчетное устройство микрометра: показание по шкале стебля – 11,5 мм; показание по шкале барабана – 0,27 мм; результат измерения – 11,77 мм

Цена деления шкалы стебля равна 0,5 мм, что соответствует величине продольного перемещения микровинта и жестко скрепленного с ним барабана за один полный оборот.

Целое число и половины миллиметров отсчитывают по шкале стебля. Указателем является скошенный край барабана.

Цена деления барабана равна 0,01 мм. На барабане обычно нанесено 50 делений. Поворот барабана с микрометрическим винтом на одно деление относительно шкалы стебля будет соответствовать перемещению микровинта на 0,01 мм.

22

Десятые и сотые доли миллиметров отсчитывают по шкале барабана. Указателем является продольная черта (риска), нанесенная на стебель.

Результат измерения микрометром определяется как сумма отсчетов по шкале стебля и по шкале барабана (рис. 8).

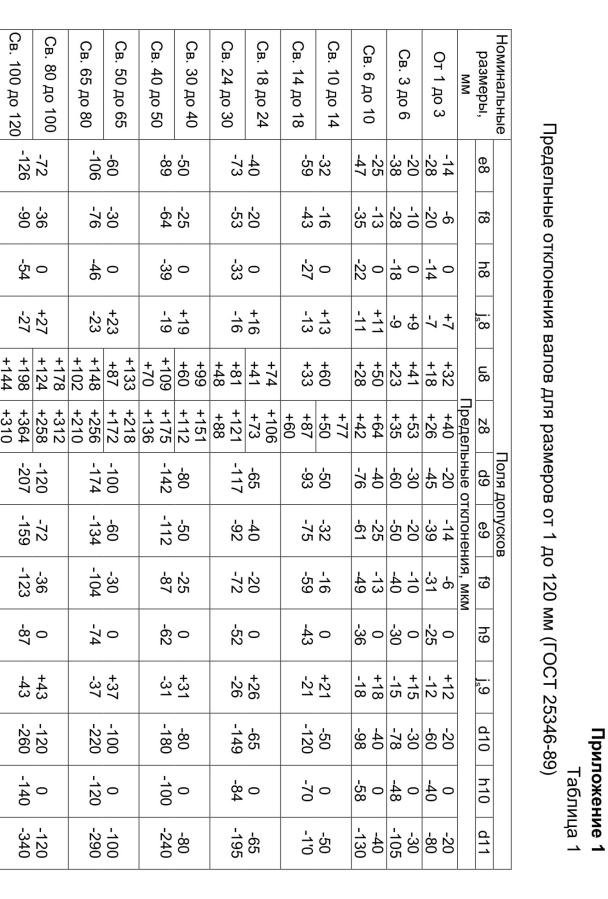

На рис. 9 даны примеры отсчетов по шкалам микрометра.

20

20

15

15

10

10

05 10  5

5

0

0

25

25

20

20

15

15

0 |

5 |

10 |

5

5

13,10 мм

9,65 мм

Рис. 9. Примеры отсчетов по шкале микрометра

Перед началом измерений проверяют нулевую установку инструмента. Для этого у микрометров с пределами измерения от 0 до 25 мм вращением трещотки 8 перемещают микровинт 3 до соприкосновения измерительных поверхностей (см. рис. 7). Вращение прекращают после двух-трех щелчков трещотки 8.

В этом положении скошенный край барабана 6 должен расположиться у нулевого штриха продольной шкалы стебля 5 (причем сам штрих должен быть полностью виден), а нулевой штрих круговой шкалы барабана 6 совпадать с продольной чертой (риской) стебля 5.

Если совпадение не произойдет, то при сведенных измерительных поверхностях стопором 4 зафиксировать микрометрический винт 3, далее поворотом корпуса 7 освободить от него жесткосвязанный с ним барабан 6, повернуть барабан 6 до совпадения нулевого штриха его круговой шкалы с продольной риской стебля 5. После этого снова закре-

23

пить барабан 6 поворотом колпачка 7 и освободить стопор 4. Проверка нулевой установки микрометров с пределами измерения 25…50 мм производится в том же порядке, но между измерительными поверхностями зажимается (также вращением трещотки 8) специальная или плоскопараллельная концевая мера размером, равным 25 мм. Нулевым штрихом продольной шкалы стебля 5 в данном случае служит штрих, соответствующий 25 мм. С ним практически и должен совпадать скошенный край барабана 6 при нулевой настройке.

После установки микрометра на нуль им можно производить измерения деталей.

7. СОДЕРЖАНИЕ ЛАБОРАТОРНОЙ РАБОТЫ

Изучение основных понятий в области метрологии и взаимозаменяемости; выбор универсальных измерительных средств, измерение геометрических параметров деталей, заключение о годности деталей.

7.1. Задание по работе

По выданному рабочему чертежу (эскизу) детали (прил.3, табл. 1.) и варианту задания (прил. 3, табл. 2) определить:

−требования по точности изготовления указанных размеров элементов детали; выбрать измерительные средства для них, измерить с последующим заключением о годности элементов детали;

−требования к шероховатости поверхности, определить параметр Rz согласно выданному варианту (прил. 3, табл. 2) или по полученной профилограмме, и дать заключение о годности детали;

−требования к отклонениям формы и расположения поверхностей сравнить с измеренными значениями, полученными по варианту и

дать заключение о годности детали.

7.2. Инструменты и принадлежности

В перечень инструментов и принадлежностей, необходимых для выполнения работы, входят детали для измерений и их рабочие чертежи (эскизы); измерительные средства.

7.3. Последовательность выполнения задания 1 7.3.1. По выданному рабочему чертежу (эскизу) детали (прил. 3,

табл. 1) определить для указанного параметра номинальный размер, квалитет, условное обозначение основного отклонения и поля допуска,

24

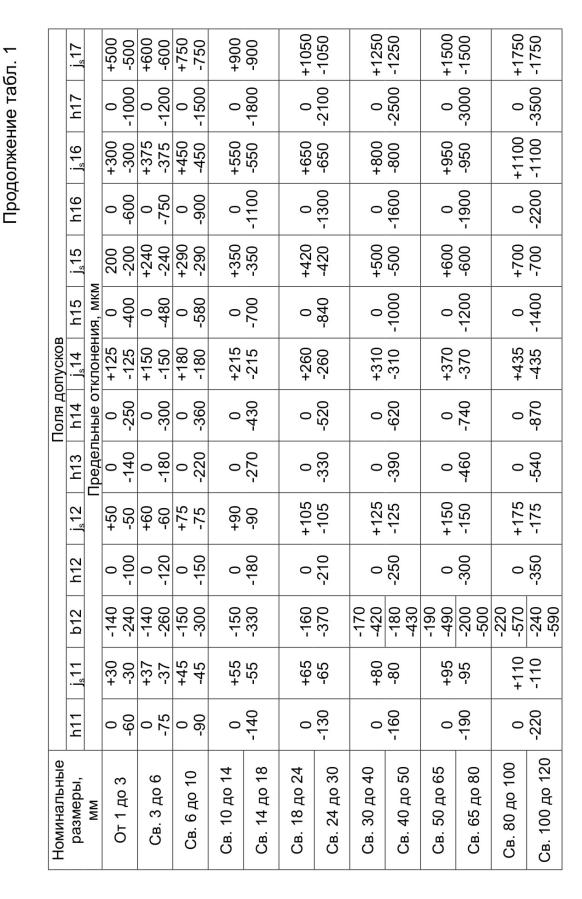

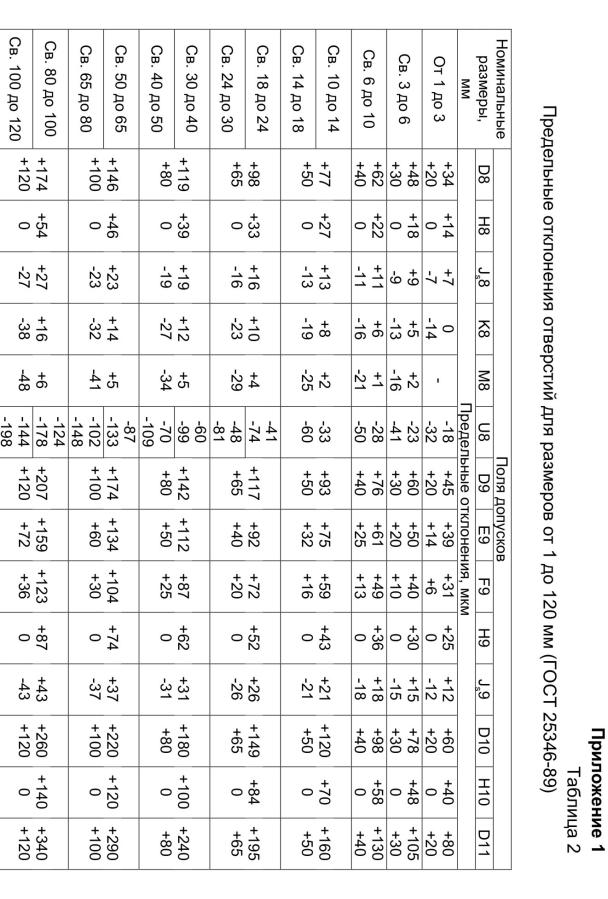

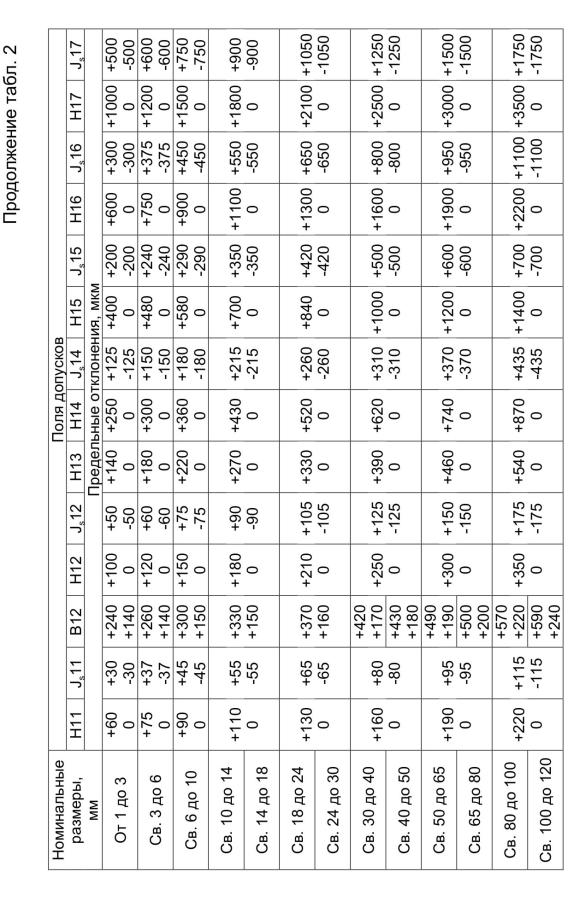

предельные отклонения, предельные размеры и допуск размера, пользуясь стандартом, см. прил. 1 табл. 1 и табл. 2 (ГОСТ 25347-82).

7.3.2.По номинальному размеру элемента детали, квалитету и допуску определить значение допускаемой погрешности измерения δ

(прил. 1, табл. 3) или ГОСТ 8.051-81.

7.3.3.Выбрать для размера указанного элемента детали измерительное средство, пользуясь для этого табл.5 и табл.6 и

соотношением δ ≥ lim. Указать цену деления, пределы измерения выбранного измерительного средства.

7.3.4. Измерить деталь выбранным измерительным средством в одном сечении и дать заключение о ее годности, сравнив действительный размер с предельными размерами. Деталь годна, если ее действительный размер находится между наибольшим и наименьшим предельными размерами или равен им.

7.4. Порядок выполнения задания 2

7.4.1.По рабочему чертежу (эскизу) детали определить требования

кшероховатости поверхности: наименование параметра шероховатости, условное обозначение и его числовое значение, базовую длину.

7.4.2.Определить параметр шероховатости Rz по полученным при измерении значениям высот пяти наибольших выступов и глубин пяти наибольших впадин (прил. 3, табл. 2) и дать заключение о годности детали. Деталь годна, если полученное значение Rz не больше его зна-

чения, указанного на рабочем чертеже (эскизе) детали.

7.5. Порядок выполнения задания 3

По рабочему чертежу (эскизу) детали определить требования к отклонениям формы и расположения поверхностей: вид отклонений формы и расположения; условное обозначение допуска формы и расположения, его числовое значение; базу, относительно которой рассматривается указанное требование; по результатам измерений отклонений формы и расположения (прил. 3, табл. 2) определить годность детали. Деталь годна, если полученные при измерении отклонения формы и расположения не превышают заданных на рабочем чертеже (эскизе) детали.

7.6.Дать общее заключение о годности детали по результатам

ееизмерений по всем геометрическим параметрам.

25

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1.Что называется номинальным, действительным размером?

2.Что называется предельными размерами?

3.Что называется предельными отклонениями?

4.Что называется допуском размера?

5.Что называется основным отклонением?

6.Что называется погрешностью измерения?

7.Как выбрать измерительное средство для измерения линейного размера детали?

8.Как осуществляется заключение о годности детали по контролируемому параметру?

9.Как образуется поле допуска?

10.Что определяет квалитет?

11.Что называется допуском формы и расположения?

12.Какие установлены знаки допусков формы и расположения?

13.Какие параметры шероховатости предназначены для оценки микронеровностей?

26

27

28

29

30

Приложение 2

Таблица 3

Допускаемые погрешности измерений δ, мкм (ГОСТ 8.051-81)

Номинальные |

|

|

|

|

|

|

Квалитеты |

|

|

|

|

|

|

|||||

размеры, |

|

8 |

9 |

|

10 |

|

11 |

|

12 |

|

||||||||

|

|

мм |

|

IT |

|

δ |

IT |

|

δ |

IT |

|

δ |

IT |

|

δ |

IT |

|

δ |

Св. 1 |

до 3 |

|

14,0 |

|

3,0 |

25,0 |

|

6,0 |

40,0 |

|

8,0 |

60,0 |

|

12,0 |

100,0 |

|

20,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 3 |

до 6 |

|

18,0 |

|

4,0 |

30,0 |

|

8,0 |

48,0 |

|

10,0 |

75,0 |

|

16,0 |

120,0 |

|

30,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Св. 6 |

до 10 |

22,0 |

|

5,0 |

36,0 |

|

9,0 |

58,0 |

|

12,0 |

90,0 |

|

18,0 |

150,0 |

|

30,0 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Св. 10 до |

18 |

27,0 |

|

7,0 |

43,0 |

|

10,0 |

70,0 |

|

14,0 |

110,0 |

|

30,0 |

180,0 |

|

40,0 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Св. 18 |

до 30 |

33,0 |

|

8,0 |

52,0 |

|

12,0 |

84,0 |

|

18,0 |

130,0 |

|

30,0 |

210,0 |

|

50,0 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 30 |

до |

50 |

39,0 |

|

10,0 |

62,0 |

|

16,0 |

100,0 |

|

20,0 |

160,0 |

|

40,0 |

250,0 |

|

50,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 50 |

до |

80 |

46,0 |

|

12,0 |

74,0 |

|

18,0 |

120,0 |

|

30,0 |

190,0 |

|

40,0 |

300,0 |

|

60,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 80 |

до |

120 |

54,0 |

|

12,0 |

87,0 |

|

20,0 |

140,0 |

|

30,0 |

220,0 |

|

50,0 |

350,0 |

|

70,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 3

Номинальные |

|

|

|

|

Квалитеты |

|

|

|

|

|

||||

размеры, |

13 |

14 |

15 |

16 |

|

17 |

|

|||||||

|

мм |

|

IT |

δ |

IT |

δ |

IT |

δ |

IT |

δ |

IT |

|

δ |

|

Св. 1 |

до 3 |

|

140,0 |

30,0 |

250,0 |

50,0 |

400,0 |

80,0 |

600,0 |

120,0 |

1000 |

|

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 3 |

до 6 |

|

180,0 |

40,0 |

300,0 |

60,0 |

480,0 |

100,0 |

750,0 |

160,0 |

1200 |

|

240 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Св. 6 |

до 10 |

220,0 |

50,0 |

360,0 |

80,0 |

580,0 |

120,0 |

900,0 |

200,0 |

1500 |

|

300 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Св. 10 до |

18 |

270,0 |

60,0 |

430,0 |

90,0 |

700,0 |

140,0 |

1100,0 |

240,0 |

1800 |

|

360 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 18 |

до |

30 |

330,0 |

70,0 |

520,0 |

120,0 |

840,0 |

180,0 |

1300,0 |

280,0 |

2100 |

|

420 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 30 |

до |

50 |

390,0 |

80,0 |

620,0 |

140,0 |

1000,0 |

200,0 |

1600,0 |

320,0 |

2500 |

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 50 |

до |

80 |

460,0 |

100,0 |

740,0 |

160,0 |

1200,0 |

240,0 |

1900,0 |

400,0 |

3000 |

|

600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 80 |

до |

120 |

540,0 |

120,0 |

870,0 |

180,0 |

1400,0 |

280,0 |

2200,0 |

440,0 |

3500 |

|

700 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|