- •Критерій в теоретичній механіці

- •Критерії подібності в гідрогазодинаміки

- •Возможность осуществления полной механизации и автоматизации;

- •Однородность получаемых продуктов и возможность повышения их качества;

- •Компактность оборудования, необходимого для осуществления процесса.

- •Критерій в теоретичній механіці

- •Критерії подібності в гідрогазодинаміки

- •Возможность осуществления полной механизации и автоматизации;

- •Однородность получаемых продуктов и возможность повышения их качества;

- •Компактность оборудования, необходимого для осуществления процесса.

-

Возможность осуществления полной механизации и автоматизации;

-

Однородность получаемых продуктов и возможность повышения их качества;

-

Компактность оборудования, необходимого для осуществления процесса.

При проведении анализа и расчета процессов и аппаратов химической технологии широкое применение получили уравнения баланса. Эти уравнения выступают в качестве математических выражений законов сохранения определенной субстанции (массы, количества движения, теплоты, вещества).

По закону сохранения материи вес G1 материалов, поступающих на переработку, должен быть равен весу G2 материалов, получающихся в результате переработки, т. е.

G1 = G2

Однако в практически осуществляемых процессах всегда происходят потери материалов, вследствие чего вес продуктов, получающихся в результате проведения процесса, всегда меньше веса исходных материалов, поступающих на переработку, и, следовательно,

G1 = G2 + Gп

где Gп — потери материалов.

Приведенное выше уравнение называют уравнением материального баланса. Оно в одинаковой степени применимо как к определенной операции или целому процессу, так и к любой его стадии.

На практике материальный баланс имеет большое значение для правильного проведения технологических процессов. При проектировании новых производств он позволяет правильно выбрать схему технологического процесса и размеры аппаратов. В процессе производства по материальному балансу выявляют непроизводительные потери материалов, устанавливают состав и количество побочных продуктов и примесей и намечают пути их уменьшения. Материальный баланс отражает степень совершенства производственных процессов и состояние производства.

Если материальный баланс составить невозможно, то это показывает, что данный процесс мало изучен. Выявление в материальном балансе больших потерь показывает, что технология данного процесса должна быть усовершенствована.

Переработка материалов в технологических процессах связана с затратой энергии (тепловой, механической, электрической и др.). Энергетический баланс составляют на основе закона сохранения энергии, согласно которому количество энергии, введенной в процесс, должно быть равно количеству энергии, полученной в результате проведения процесса, или, иными словами, в любом процессе приход энергии равен расходу ее. Такое равенство соблюдается и практически, если учесть все потери энергии, которые неизбежны в любом производственном процессе.

Обозначим:

Q1 — количество тепла, введенного в процесс с материалами в виде тепла;

Q2 — количество тепла, введенного в процесс извне;

Q3 — количество тепла, выделяющегося в результате проведения процесса;

Q4 — количество тепла, выведенного из процесса с материалами в виде тепла;

Q5 — количество тепла, теряемого в окружающую среду.

Тогда уравнение теплового баланса будет иметь следующий вид:

Q1 + Q2 + Q3 = Q4 + Q5

Из этого уравнения можно определить любую из пяти величин при условии, что известны остальные четыре. При проектировании обычно приходится определять по уравнению теплового баланса количество тепла, которое необходимо подводить извне, а при обследовании действующих аппаратов и машин — потери тепла.

При физическом моделировании рассматривают классы однородных явлений, имеющих одинаковую физическую природу, например, класс явлений, связанный с изучением теплопроводности. Из класса однородных явлений выделяют группу подобных между собой явлений.

Физические явления считаются подобными при условии подобия всех величин, характеризующих эти явления. Физическое подобие наступает, если в геометрически подобных системах подобны поля всех физических величин в подобные (сходственные) моменты времени от начала процесса.

Выбор множителей подобного преобразования для каждой из физических величин не произволен. Значения констант подобия для различных физических величин определяется особым правилом, вытекающим из основных теорем подобия. Используются три основные теоремы, которые отвечают на практические вопросы, возникающие при постановке модельных или натурных опытов:

-

какие величины нужно определять в опытах;

-

в какой форме следует представлять количественные результаты опытов;

-

на какие промышленные аппараты можно распространить результаты модельных опытов.

2. Фізична сутність процесів подрібнення твердих матеріалів. Методи і машини для великого, середнього, дрібного, тонкого і колоїдного подрібнення. Схеми розрахунку параметрів і характеристик машин для подрібнення.

Механические процессы химической технологии используют для переработки твердых материалов. К числу механических процессов относятся: разделение материалов на фракции по размеру частиц (грохочение, классификация, обогащение полезных ископаемых); разрушение материалов до требуемых размеров (измельчение); смешение материалов; формообразование – формирование твердых частиц (гранул) с заданными свойствами (гранулирование), каландрование, литье, прессование, экструзия пластмасс, резиновых смесей, формование химических волокон, уплотнение материалов в однородные по размерам и массе заготовки правильной геом. формы, заключение материалов в оболочки с получением капсул, обладающих требуемыми св-вами; дозирование; транспортирование материалов; упаковка конечных продуктов и т.д.

Измельчением принято называть процесс механического деления обрабатываемого продукта на части с целью лучшего его технологического использования. Измельчение основано на воздействии сил, стремящихся преодолеть силы сцепления между частицами, в результате чего образуются новые поверхности. Механическое измельчение материала приводит к увеличению поверхности твердых веществ путем раздавливания, раскалывания, истирания и удара. Переработка материала в измельченном виде позволяет ускорить экстрагирование веществ, тепловую обработку материалов.

Каждую стадию процесса измельчения строят так, чтобы были получены частицы, отличающиеся теми или иными физическими свойствами. Это в дальнейшем облегчает разделение сыпучей смеси на фракции, каждая из которых состоит из частиц более или менее однородных по составу. При большом измельчении снижается производительность машин, повышается расход энергии, а значит, увеличивается себестоимость продукции.

В зависимости от размеров кусков (частиц) исходного материала до измельчения и размеров частиц измельченного материала процессы классифицируют следующим образом: крупное дробление, среднее дробление, мелкое дробление, тонкое измельчение, сверхтонкое измельчение и резание.

Основными критериями оценки эффективности процесса измельчения любых твердых тел являются:

1. степень измельчения, которую определяют как отношение суммарной поверхности частиц продукта после измельчения к суммарной поверхности частиц исходного продукта;

2. удельная энергоемкость процесса;

3. удельная нагрузка на рабочий орган измельчающей машины.

Измельчение материала осуществляют путем разрушения его первоначальной структуры различными видами деформации: раздавливанием, раскалыванием, истиранием, ударом.

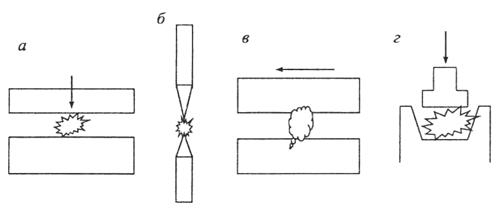

Способы измельчения материалов: а – раздавливание; б– раскалывание; в – истирание; г – удар

Крупное, среднее и мелкое дробление твердых и хрупких материалов целесообразно осуществлять раздавливанием, ударом и раскалыванием. Твердые и вязкие материалы в основном разрушаются раздавливанием и истиранием. Тонкое и сверхтонкое измельчение проводят в основном в воде или других жидкостях для исключения пылеобразования и агломерирования уже полученных сверхтонких частиц. Дробление и измельчение являются энергоемкими процессами.

Как правило, перечисленные виды силовых нагрузок в процессе измельчения действуют одновременно, например, раздавливание и истирание, удар и истирание и др. Необходимость в различных видах нагрузок, а также в различных по принципу действия конструкциях и размерах машин вызвана многообразием свойств и размеров измельчаемых материалов и различными требованиями к крупности исходного материала и готового продукта. Однако при работе измельчителей в зависимости от их конструкций преобладает тот или иной способ измельчения.

По способу воздействия на измельчаемый материал различают дробилки, разрушающие материал сжатием (щековые, конусные и валковые дробилки) и ударом (роторные и молотковые дробилки). В щековых дробилках измельчение материала происходит, в основном, раздавливанием в камере между щеками при периодическом их сближении. При отходе подвижной щеки от неподвижной измельченный материал выпадает из дробилки. Одновременно при сжатии кусков имеет место их относительное перемещение, вследствие чего куски истираются. В конусных дробилках разрушение материала происходит раздавливанием, изломом и истиранием при обкатывании подвижного конуса внутри неподвижного. При этом происходит периодическое сближение и отход от рабочих поверхностей конусов, в принципе, как в щековых дробилках. В валковых дробилках материал измельчается в сужающемся пространстве между вращающимися навстречу друг другу валками путем раздавливания. В роторных и молотковых дробилках ударного действия измельчение материала происходит за счет удара по кускам вращающихся бил или молотков, а также соударения отброшенных кусков с отражательными элементами машин. В шаровых барабанных мельницах материал измельчается во вращающемся барабане путем удара мелющих тел, падающих с некоторой высоты. В основном машины для измельчения делят на дробилки и мельницы.

По конструктивным признакам различают дробилки: щековые, валковые, конусные, ударного действия (роторные и молотковые). Пальцевые измельчители и бегуны занимают промежуточное положение между дробилками и мельницами, так как их можно приманять как для мелкого дробления, так и для крупного помола. Мельницы делят на барабанные (тихоходные), роликовые, маятниковые, кольцевые и другие (среднеходные), молотковые, вертикальные, шахтные (ударные), вибрационные и струйные.

Основной вопрос теорий измельчения состоит в установлении связи между затратами энергии и размерами конечных и начальних кусков материала, их формой, взаимным расположением, физико-механическими свойствами и т.п. В связи с многочисленностью влияющих факторов существующие теории измельчения характеризуют энергозатраты в общем виде с учетом лишь наиболее важных параметров процесса и материала.

Гипотезы измельчения отражают только часть сложных процессов, происходящих при измельчении. Теория Кирпичева-Кика оценивает энергию, расходуемую на деформирование материала, и не учитывает затраты на образование новых поверхностей. Ее целесообразно применять при крупном и среднем дроблении, когда влияние вновь образованных поверхностей незначительно. Теория Риттингера не учитывает затраты энергии на упругую деформацию кусков. Она наиболее применима при мелком дроблении и помоле материалов. В реальном процессе измельчения деформирование кусков и образование новых поверхностей происходит одновременно. В связи с этим многие ученые стремились оценить эти явления в комплексе. На основании опытных исследований предложена эмпирическая формула для расчета мощности электродвигателя дробилок:

где

– энергетический показатель, зависящий

от фізико-механических свойств

измельчаемого материала;

– энергетический показатель, зависящий

от фізико-механических свойств

измельчаемого материала;

– коэфициент масштабного фактора;

– коэфициент масштабного фактора;

– производительность, кг/с;

– производительность, кг/с;

– средневзвешеный размер кусков

исходного материала.

– средневзвешеный размер кусков

исходного материала.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3. Конвективний теплообмін. Види руху рідин та газів (вільна та вимушена конвекція). Режими руху рідин і газів (ламінарний, турбулентний). Закон Ньютона-Ріхмана. Диференціальні рівняння конвективного теплообміну. Коефіцієнти тепловіддачі та теплопередачі, методика визначення i розрахунків коефiцiєнтів. Рівняння подібності (критеріальні рівняння) для процесів конвективного теплообміну, методика їх інженерного застосування.

Передача тепла конвекцией заключается в том, что в подвижном слое жидкости или газа, прилегающем к стенке, вследствие течения в соприкосновение со стенкой приходят все новые и новые частички, которые либо уносят с собой тепло, либо отдают его стенке. Такой перенос тепла от стенки к жидкости или, наоборот, от жидкости к стенке называть теплоотдачей.

Различают естественную конвекцию, или свободное движение жидкости, и конвекцию принудительную, или вынужденное движение.

Под принудительной конвекцией понимают движение жидкости, обусловленное приложением внешней механической энергии, например перемещение жидкости с помощью насоса, мешалки и т. п.

Под естественной конвекцией понимают движение жидкости, обусловленное разностью ее удельных объемов в различных точках и возникающее при неодинаковой температуре в этих точках.

Различают три основных типа характера движения жидкости (газа):

-

ламинарный

-

промежуточный

-

турбулентный

Обычно ламинарный поток возникает, когда жидкость течет по маленькой трубе и/или с маленькой скоростью. Он может рассматриваться как серия жидких цилиндров в трубе, и тем быстрее течет цилиндр, чем он ближе к внутреннему (оси трубы), а цилиндр, соприкасающийся с трубой, неподвижен. Профиль распределения скоростей зависит практически только от вязкости жидкости и не зависит от его плотности.

Турбулентный поток возникает при большой скорости жидкости. Большие и маленькие водовороты и завихрения делают турбулентный поток непредсказуемым. Профиль рапределения скоростей в таком потоке – функция, зависящая от плотности.

Промежуточный поток – это смесь турбуленого и ламинарного потоков, т.е. ближе к центру поток турбулентный, а ближе к краям – ламинарный.

Число

Рейнольдса (Re)

– важный показатель для распознания

типа потока с выраженным профилем

распределения скоростей. Оно определяет

относительную значимость эффекта

вязкости в сравении с эффектом инерции.

Число Рейнольдса пропорционально силе

инерции и опратно пропорционально силе

вязкости ( ).

Поток:

).

Поток:

-

ламинарный, если Re <2300

-

промежуточный, если 2300 < Re <4000(иногда указывают 10000)

-

турбулентный, если 4000 < Re

Закон

теплоотдачи.

Вследствие сложности точного расчета

теплоотдачи ее определяют по упрощенному

закону. В качестве основного закона

теплоотдачи принимают закон охлаждения

Ньютона, по которому количество тепла

dQ,

отданное элементом поверхности тела

dF

с температурой tст.

в окружающую среду с температурой tж

за время

.

прямо пропорционально разности температур

(tст.

- tж)

и величинам dF

и

.

прямо пропорционально разности температур

(tст.

- tж)

и величинам dF

и

.

.

где

– коэффициент пропорциональности,

который определяется опытным путем;

его называют коэффициентом

теплоотдачи.

– коэффициент пропорциональности,

который определяется опытным путем;

его называют коэффициентом

теплоотдачи.

Величина

коэффициента теплоотдачи

зависит от большого числа факторов и

является функцией нескольких переменных.

В первую очередь величину коэффициента

теплоотдачи обусловливают следующие

факторы:

зависит от большого числа факторов и

является функцией нескольких переменных.

В первую очередь величину коэффициента

теплоотдачи обусловливают следующие

факторы:

1) род жидкости (газ, пар, капельная жидкость);

2) характер течения жидкости (вынужденное или свободное течение);

3) форма стенки (линейные размеры L, d);

4) состояние

и свойства жидкости (температура tж,

давление р,

плотность

или удельный вес

или удельный вес

,

теплоемкость с, теплопроводность

,

теплоемкость с, теплопроводность

,

вязкость

,

вязкость

);

);

5) параметры

движения (скорость

);

);

6) температура стенки tст.

Таким

образом

Зависимость коэффициента теплоотдачи от большого числа факторов не позволяет дать общую формулу для его определения и в каждом частном случае необходимо прибегать к опытным исследованиям. В связи с этим изучение процессов конвективного теплообмена проводят с применением метода подобия.

Критерий подобия — безразмерная величина, составленная из размерных физических параметров, определяющих рассматриваемое физическое явление. Равенство всех однотипных критериев подобия для двух физических явлений и систем — необходимое и достаточное условие физического подобия этих систем.

Так

как в инженерной практике искомым

является коэффициент теплоотдачи

,

то обобщение результатов опытов на

моделях сводится к нахождению явного

вида функциональной зависимости:

,

то обобщение результатов опытов на

моделях сводится к нахождению явного

вида функциональной зависимости:

Функциональная зависимость является наиболее общей. Так, если в условиях вынужденного движения действие подъемной силы пренебрежимо мало, то можно ограничиться зависимостью:

Если же процесс теплообмена протекает в условиях свободной конвекции, то искомой является зависимость:

Критерии

подобно Re,

являются не отвлеченными числами, а

имеют определенный физический смысл.

Критерий

подобно Re,

являются не отвлеченными числами, а

имеют определенный физический смысл.

Критерий

можно толковать как меру отношения

плотности конвективного потока тепла

(

можно толковать как меру отношения

плотности конвективного потока тепла

( )

к удельному тепловому потоку при чистой

теплопроводности в слое толщиной l,

т. е.

)

к удельному тепловому потоку при чистой

теплопроводности в слое толщиной l,

т. е.

,

или как кратность увеличения интенсивности

теплообмена в результате конвекции по

сравнению с чистой теплопроводностью.

,

или как кратность увеличения интенсивности

теплообмена в результате конвекции по

сравнению с чистой теплопроводностью.

Критерий Pr характеризует меру соотношения между полями скорости и температуры.

Критерий Gr можно расматривать как меру отношения подъемной силы к иннерционной.

Теплопередачей называется процесс перехода тепла от нагретой жидкости (газа, пара) к холодной через разделяющую их твердую стенку. При этом количество передаваемого тепла может оставаться постоянным или изменяться во времени. В первом случае процесс теплопередачи называется установившимся, а во втором — неустановившимся. Те и другие процессы совершаются в результате совокупного действия теплопроводности и конвекции, а в ряде случаев — также и лучеиспускания.

Общее уравнение теплопередачи является подобным уравнению теплоотдачи:

,

,

где К – является коэффициентом теплопередачи. Для плоской стенки при постоянных температурах он равен:

где п – количество соприкасающихся стенок.

Для плоской стенки при постоянных температурах он равен:

где п – количество соприкасающихся цилиндров.

_________________________________________________________________________№ 14

1. Фізична сутність процесу відстоювання та його застосування у хімічній технології. Швидкість осадження частинок та її визначення. Типи відстійних апаратів для суспензій, емульсій, пилу. Методика розрахунку параметрів та характеристик відстійників.

Осаждение под действием силы тяжести твердых частиц, находящихся во взвешенном состоянии в жидкой среде, называют отстаиванием. Скорость осаждения взвешенных частиц зависит как от их плотности, так и от степени дисперсности, причем осаждение будет протекать тем медленнее, чем меньшими размерами обладают частицы дисперсной фазы и чем меньше разность плотностей обеих фаз. Практически методом отстаивания и декантации пользуются главным образом для разделения грубых суспензий.

Осаждение частиц происходит по законам падения тел в среде, оказывающей сопротивление их движению. Так же как и при осаждении пыли, оседающая частица движется вначале ускоренно, но через некоторый промежуток времени, когда сопротивление трения среды уравновесит действие силы тяжести, она приобретает постоянную скорость и падает равномерно.

По з-ну Стокса постоянная скорость осаждения может быть определена по формуле

где

– діаметр частицы;

– діаметр частицы;

– удельный вес частицы и среды;

– удельный вес частицы и среды;

– динамыческая вязкость среды.

– динамыческая вязкость среды.

Можно приближенно считать, что нижний предел применения закона Стокса соответствует переходу от суспензий к коллоидным растворам, когда броуновское движение препятствует осаждению частиц.

Верхний предел применения закона Стокса зависит не только от размеров частиц, но и от их плотности, а также физических свойств жидкости, в которой они осаждаются. Этот предел, так же как и при осаждении пыли в газообразной среде, характеризуется числовым значением критерия Рейнольдcа Re~2.

Для случая, когда сопротивление среды пропорционально квадрату скорости и Re>2, скорость осаждения частиц вычисляют по формуле

причем

согласно предыдущему при 500>Re>2

коэффициент сопротивления

,

а при 150 000>Re>500

коэффициент сопротивления

,

а при 150 000>Re>500

коэффициент сопротивления

.

.

Отстойники делят на три группы: для пылей, для суспензий и для эмульсий.

Приведен простейший отстойник для пылей – отстойный газоход, представляющий собой расширенную часть газопровода.

Отстойный газоход: 1 – перегородка; 2 – сборник пыли

Ниже приведен непрерывно действующий отстойник с гребками для суспензий. Суспензия поступает в центральную часть аппарата, осветленная жидкость выводится через кольцевой желоб 2, осадок собирается в нижней части аппарата. Гребок 1 совершает 0,02-0,5 об/мин, разлыхляет осадок и перемещает его по дну к разгрузочному патрубку, размещенному в центре отстойника.

Непрерывно действующий отстойник: 1– гребок; 2 – кольцевой желоб;

3 – зубчатая передача; І – суспензия; ІІ – осветленная жидкость; ІІІ – осадок.

Ниже приведена схема конструкции периодически действующего отстойника для эмульсий. Смотровое стекло 2, размещенное в патрубке 1, позволяет наблюдать прохождение поверхности раздела жидкостей при выпуске их через краны 3 после отстаивания.

Периодически действующий отстойник для эмульсий:

1 – сливной патрубок; 2 – смотровое стекло; 3 – краны; а – а – поверхность раздела

жидкостей

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

2. Класифікація теплообмінної апаратури. Теплообмінна апаратура рекуперативного типу. Кожухотрубні теплообмінники, одно- і багатоходові. Пластинчасті, спіральні теплообмінни-ки, інші типи теплообмінників. Схема розрахунків основних параметрів і характеристик теплообмінної апаратури.

При проектировании и конструировании теплообменных аппаратов необходимо максимально удовлетворить многочисленные и в большинстве случаев противоречивые требования, предъявляемые к теплообменникам. Основные из них: соблюдение условий протекания технологического процесса; возможно более высокий коэффициент теплопередачи; низкое гидравлическое сопротивление аппарата; устойчивость теплообменных поверхностей к коррозии; доступность поверхности теплопередачи для чистки; технологичность конструкции с точки зрения изготовления; экономное использование материалов.

Теплообменные аппараты подразделяются в зависимости от формы поверхности, вида теплоносителя, способа передачи теплоты. В соответствии с последним показателем их можно классифицировать на поверхностные (рекуперативные), смесительные (контактные) и регенеративные.

Поверхностные теплообменники представляют собой наиболее распространенную и важную группу теплообменных аппаратов, используемых в химической технологии. В поверхностных теплообменниках теплоносители разделены стенкой, при этом теплота передается через поверхность этой стенки. Если поверхность теплообмена в таких теплообменниках формируется из труб, то их называют трубчатыми (трубными). В другой группе поверхностных теплообменников поверхностью теплообмена являются стенка аппарата или металлические плоские листы. Такие теплообменники называются пластинчатыми.

В смесительных (или контактных) теплообменниках теплообмен происходит при непосредственном соприкосновении теплоносителей. К смесительным теплообменникам относятся, например, градирни.

В регенеративных теплообменниках процесс переноса теплоты от горячего теплоносителя к холодному разделяется во времени на два периода и происходит при попеременном нагревании и охлаждении насадки. Теплообменники этого типа чаще всего применяются для регенерации теплоты отходящих газов.

В химической и нефтехимической промышленности самое широкое распространение получили поверхностные теплообменники, особенно трубчатого типа. Теплообменники этого типа называются кожухотрубчатыми или кожухотрубными. Они достаточно просты в изготовлении, позволяют развивать большую поверхность теплообмена в одном аппарате, надежны в работе.

Этот тип теплообменной аппаратуры получил наибольшее распространение благодаря простоте конструкции и технологии изготовления. Согласно государственному стандарту, кожухотрубные теплообменники изготовляют следующих типов: ТН – с неподвижными трубными решетками и жестким кожухом; ТК – с неподвижными трубными решетками и температурным компенсатором на кожухе; ТУ – с неподвижными трубными решетками и U-образными теплообменными трубами; ТП – с плавающей головкой; ТС – с сальником на плавающей головке.

В спиральных теплообменниках (рис. 3.27) поверхность теплообмена образована двумя тонкими металлическими листами 1 и 2, приваренными к разделительной перегородке 3 и свернутыми в виде спиралей. В результате образуется два спиральных канала прямоугольного поперечного сечения, которые имеют боковые и осевые патрубки для подвода теплоносителей. Для придания листам жесткости и прочности, а также для фиксирования расстояния между спиралями к листам с обеих сторон приварены дистанционные штифты 4. В стандартных теплообменниках зазор между пластинами равен 8 или 12 мм. Уплотнение спиральных каналов производится торцевыми крышками 5.

Спиральные теплообменники компактны, позволяют создавать высокие скорости движения теплоносителёй (для жидкостей до 1-2 м/с) при достаточно низких гидравлических сопротивлениях.

Спиральный теплообменник

Однако эти аппараты сложны в изготовлении, не могут работать при давлениях выше 1 МПа, так как герметизация спиралей вызывает определенные трудности.

Пластинчатые теплообменники собираются из пакетов гофрированных пластин, по краям которых уложены резиновые прокладки (рис. 3.26). При сжатии пакета между пластинами образуются щелевые каналы, куда подаются теплоносители. Таким образом, основной деталью пластинчатого теплообменника является гофрированная штампованная стальная пластина, имеющая по контуру резиновую прокладку. В углах пластины имеются отверстия для подвода или отвода теплоносителей. Для увеличения поверхности теплообмена и турбулизации потоков теплоносителей проточную часть пластины делают гофрированной или ребристой, причем гофры могут быть горизонтальными или расположенными в «елочку».

Пластинчатые теплообменники достаточно просты в изготовлении, их легко разбирать и ремонтировать. Однако герметизация пластин представляет серьезную проблему. По этой же причине применение их при высоких давлениях затруднительно.

Различают проектный и поверочный расчеты теплообменников. Целью проектного расчета является определение необходимой поверхности теплообмена и режима работы теплообменника для обеспечения заданного переноса теплоты от одного теплоносителя другому. Задачей поверочного расчета является определение количества передаваемой теплоты и конечных температур теплоносителей в данном теплообменнике с известной поверхностью теплообмена при заданных условиях его работы. Эти расчеты основываются на использовании уравнения теплопередачи и тепловых балансов.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3. Фізична сутність процесу сушіння та його застосування у хімічній технології. «I-d»-діаграма для вологого повітря, методика практичного використання діаграми. Матеріальний і тепловий баланси сушіння. Зображення процесів сушіння на «I-d»-діаграмі вологого повітря.

Сушкой называется процесс удаления влаги из веществ (обычно твердых тел) путем ее испарения и отвода образующихся паров. Во всех случаях при сушке в виде пара удаляется легколетучий компонент (вода, органический растворитель). Процессы сушки применяются обычно или на конечной стадии технологического процесса с целью обеспечения высоких физико-механических характеристик получаемых продуктов, или на промежуточных стадиях, если удаление растворителя необходимо по технологическим соображениям.

Когда требуется достаточно полное удаление влаги, применяют тепловой способ сушки, путем испарения, выпаривания, и конденсации.

Масса водяного пара, содержащегося в 1 м3 воздуха, называется абсолютной влажностью воздуха. Другими словами, это плотность водяного пара в воздухе.

При одной и той же температуре воздух может поглотить вполне определенное количество водяного пара и достичь состояния полного насыщения. Абсолютная влажность воздуха в состоянии его насыщения носит название влагоемкости.

Величина влагоемкости воздуха резко возрастает с увеличением его температуры. Отношение величины абсолютной влажности воздуха при данной температуре к величине его влагоемкости при той же температуре называется относительной влажностью воздуха.

„І-d”-диаграмма

представляет собой рабочее поле в

косоугольной системе координат Id, на

котором нанесено несколько координатных

сеток и по периметру диаграммы –

вспомогательные шкалы. Шкала влагосодержания

обычно располагается по нижней кромке

диаграммы, при этом линии постоянных

влагосодержания представляют вертикальные

прямые. Линии постоянных энтальпий

представляют параллельные прямые,

обычно идущие под углом 135° к вертикальным

линиям влагосодержания (в принципе,

углы между линиями энтальпии и

влагосодержания может быть и другим).

В такой системе координат линии постоянных

температур представляют собой прямые

линии, идущие под небольшим наклоном к

горизонтали и слегка расходящиеся

веером.

Рабочее поле диаграммы ограничено кривыми линиями равных относительных влажностей 0% и 100%, между которыми нанесены линии других значений равных относительных влажностей с шагом 10%.

Шкала температур обычно располагается по левой кромке рабочего поля диаграммы. Значения энтальпий воздуха нанесены обычно под кривой φ = 100%. Значения парциальных давлений иногда наносят по верхней кромке рабочего поля, иногда по нижней кромке под шкалой влагосодержания, иногда по правой кромке. В последнем случае на диаграмме добавочно строят вспомогательную кривую парциальных давлений.

Точка на диаграмме отражает некое состояние воздуха, а линия – процесс изменения состояния. Определение параметров воздуха, имеющего некое состояние, отображаемое точкой А, показано на рисунке.

Диаграмма позволяет быстро определить все параметры воздуха по двум известным. Использование диаграммы позволяет избежать вычислений по формулам и наглядно отобразить весь процесс сушки.

Материальный баланс сушилки играет большую роль в расчётах процесса сушки. Сначала необходимо определить начальное ω1 и конечное ω2 влагосодержание продукта. Влажность можно представить как отношение общего количества влаги W в материале к сумме W+Gсух:

Ведём следующие обозначения:

G1 – количество влажного продукта, входящего в сушилку;

G2 – количество высушенного материала, выходящего из сушилки;

W – количество влаги, удаляемой из продукта.

Количество абсолютно сухого вещества можно определить по формуле:

Определим количество влаги, которое удаляется из продукта:

Тепловой баланс воздушной сушилки:

или

где

L – расход воздуха на сушку;

– полный

расход тепла в сушке;

– полный

расход тепла в сушке;

– расход

тепла в калорифере;

– расход

тепла в калорифере;

– добавочное

тепло, вводимое непосредственно в

сушильную камеру;

– добавочное

тепло, вводимое непосредственно в

сушильную камеру;

– потери

тепла сушилкойв окружающую среду;

– потери

тепла сушилкойв окружающую среду;

– теплосодержание

и температура воздуха перед калорифером;

– теплосодержание

и температура воздуха перед калорифером;

– то

же после калорифера;

– то

же после калорифера;

– то

же после сушилки;

– то

же после сушилки;

– т-ра

материала при входе в сушилку;

– т-ра

материала при входе в сушилку;

– т-ра

материала при выходе из сушилку;

– т-ра

материала при выходе из сушилку;

– теплоемкость

висушеного материала;

– теплоемкость

висушеного материала;

– теплоемкость

материала транспортных приспособлений;

– теплоемкость

материала транспортных приспособлений;

– вес

транспортных приспособлений

в сушилке;

– вес

транспортных приспособлений

в сушилке;

– т-ра

транспортных приспособлений при входе

в сушилку;

– т-ра

транспортных приспособлений при входе

в сушилку;

– т-ра

транспортных приспособлений при выходе

из сушили.

– т-ра

транспортных приспособлений при выходе

из сушили.

_________________________________________________________________________№ 15

1. Фізична сутність процесу фільтрування та його застосування у хімічній технології. Фільтрування під дією перепаду тисків. Режими постійного перепаду тиску та постійної швидкості фiльтрування. Фільтрувальна аппаратура періодичної та безперервної дії. Схема розрахунків параметрів і характеристик фільтрувальних апаратів.

Фильтрованием называется процесс разделения суспензий при помощи пористых, или фильтровальных, перегородок, задерживающих твердые частицы (дисперсную фазу), но пропускающие сплошную фазу (жидкость, газ). Осевший на перегородке слой твердых частиц с некоторым содержанием жидкости между ними называют осадком, а прошедшую через нее жидкость — фильтратом. На практике могут представлять ценность либо оба продукта фильтрования (осадок и фильтрат), либо один из них. Большим достоинством процесса фильтрования в сравнении с осаждением является возможность полного удаления из суспензий содержащихся в них твердых частиц.

В простейшем виде аппарат для фильтрования, называемый фильтром, представляет собой вертикальный цилиндрический сосуд, разделенный горизонтальной фильтровальной перегородкой на две части. В верхнюю часть подается суспензия, которая опирается на перегородку; в нижнюю часть стекает фильтрат. Движущей силой процесса фильтрования является разность давлений в обеих частях фильтра (по обе стороны фильтровальной перегородки), которая соответствует сопротивлению, встречаемому потоком фильтрата при его прохождении через образующийся слой осадка и фильтровальную перегородку. Эта разность давлений создается различными способами: массой столба самой суспензии, нагнетанием жидкостными насосами, подачей сжатого газа, вакуумированием пространства под фильтровальной перегородкой, при помощи центробежной силы.

Режим

течения фильтрата в порах вследствие

их малого диаметра и низкой скорости

потока является ламинарным. Следовательно,

расход жидкости с вязкостью µ

через один капилляр с радиусом сечения

r

и длиной l

при перепаде давлений Δр

можно выразить уравнением:

.

Элементарный расход жидкости за время

.

Элементарный расход жидкости за время

при наличии n

капилляров на 1 м2

площади фильтра будет:

при наличии n

капилляров на 1 м2

площади фильтра будет:

,

где F

— площадь фильтра. Отсюда находим

видимую скорость фильтрования, выражающую

объем жидкости (фильтрата), проходящий

через поры на 1 м2

поверхности фильтра в единицу времени:

,

где F

— площадь фильтра. Отсюда находим

видимую скорость фильтрования, выражающую

объем жидкости (фильтрата), проходящий

через поры на 1 м2

поверхности фильтра в единицу времени:

.

.

Величины

r,

l

и n,

будучи в среднем постоянными для каждого

осадка и каждой фильтровальной

перегородки, не поддаются непосредственному

измерению. Однако, как будет показано

ниже, можно простым экспериментом

определить весь комплекс

,

который, очевидно, выражает суммарное

сопротивление слоя осадка

,

который, очевидно, выражает суммарное

сопротивление слоя осадка

и фильтровальной перегородки

и фильтровальной перегородки

,

т. е.

,

т. е.

Таким образом

Таким образом

Величину

можно с достаточным приближением считать

постоянной. Сопротивление слоя осадка,

пропорциональное его толщине h0,

нарастающей во времени, можно выразить

через объем фильтрата V

и относительную объемную концентрацию

твердой фазы х0

в разделяемой суспензии. В самом деле,

при площади фильтра F

имеем:

можно с достаточным приближением считать

постоянной. Сопротивление слоя осадка,

пропорциональное его толщине h0,

нарастающей во времени, можно выразить

через объем фильтрата V

и относительную объемную концентрацию

твердой фазы х0

в разделяемой суспензии. В самом деле,

при площади фильтра F

имеем:

.

.

Так

как режим течения фильтрата является

ламинарным, то сопротивление слоя осадка

пропорционально его толщине

,

где

,

где

— сопротивление, оказываемое потоку

фильтрата слоем осадка толщиной 1 м при

µ

= 1 Па·с, т. е. удельное

сопротивление осадка.

— сопротивление, оказываемое потоку

фильтрата слоем осадка толщиной 1 м при

µ

= 1 Па·с, т. е. удельное

сопротивление осадка.

После

подстановки значения

получаем основное уравнение процесса

фильтрования с образованием несжимаемого

осадка на несжимаемой фильтровальной

перегородке:

получаем основное уравнение процесса

фильтрования с образованием несжимаемого

осадка на несжимаемой фильтровальной

перегородке:

В зависимости от способа действия различают фильтры периодического и непрерывного действия.

В зависимости от вида давления, которым создается движущий напор, необходимый для проталкивания жидкости через поры фильтрующей перегородки, различают:

1) фильтры, работающие под действием гидростатического давления столба фильтруемой жидкости;

2) вакуум-фильтры, работающие при разрежении, создаваемом вакуум-насосами;

3) фильтрпрессы, работающие под давлением, создаваемым при помощи насосов или компрессоров.

В зависимости от типа фильтрующей перегородки все фильтры можно разделить на несколько групп:

1) фильтры с несвязанной или зернистой перегородкой;

2) фильтры с тканевой перегородкой;

3) фильтры с неподвижной жесткой перегородкой.

Выбор той или иной фильтрующей перегородки обусловливается рядом факторов; наиболее существенны химические свойства фильтруемой жидкости, рабочее давление, при котором ведется фильтрация, степень раздробленности твердых частиц фильтруемой смеси и, наконец, требуемая производительность.

Фильтры непрерывного действия работали только под вакуумом, изредка под давлением. Непрерывно действующие вакуум-фильтры представляют собой вращающиеся барабаны или диски, внутри которых при помощи вакуум- насоса создано разрежение; поверхность барабанов (или дисков) покрыта фильтрующей перегородкой. При вращении барабана часть его поверхности погружается в фильтруемую суспензию, фильтрат проходит через фильтрующую перегородку внутрь барабана, а осадок остается на ней. По мере вращения барабана осадок промывается и снимается с поверх¬ности. Таким образом, за один оборот барабана происходит непрерывное автоматическое чередование всех циклов работы фильтра – фильтрование, промывка, сушка и разгрузка.

2. Конвективний теплообмін. Види руху рідин та газів (вільна та вимушена конвекція). Режими руху рідин і газів (ламінарний, турбулентний). Закон Ньютона-Ріхмана. Коефіцієнти тепловіддачі та теплопередачі, методика визначення i розрахунків коефiцiєнтів. Рівняння подібності (критеріальні рівняння) для процесів конвективного теплообміну, методика їх інженерного застосування.

Передача тепла конвекцией заключается в том, что в подвижном слое жидкости или газа, прилегающем к стенке, вследствие течения в соприкосновение со стенкой приходят все новые и новые частички, которые либо уносят с собой тепло, либо отдают его стенке. Такой перенос тепла от стенки к жидкости или, наоборот, от жидкости к стенке называть теплоотдачей.

Различают естественную конвекцию, или свободное движение жидкости, и конвекцию принудительную, или вынужденное движение.

Под принудительной конвекцией понимают движение жидкости, обусловленное приложением внешней механической энергии, например перемещение жидкости с помощью насоса, мешалки и т. п.

Под естественной конвекцией понимают движение жидкости, обусловленное разностью ее удельных объемов в различных точках и возникающее при неодинаковой температуре в этих точках.

Различают три основных типа характера движения жидкости (газа):

-

ламинарный

-

промежуточный

-

турбулентный

Обычно ламинарный поток возникает, когда жидкость течет по маленькой трубе и/или с маленькой скоростью. Он может рассматриваться как серия жидких цилиндров в трубе, и тем быстрее течет цилиндр, чем он ближе к внутреннему (оси трубы), а цилиндр, соприкасающийся с трубой, неподвижен. Профиль распределения скоростей зависит практически только от вязкости жидкости и не зависит от его плотности.

Турбулентный поток возникает при большой скорости жидкости. Большие и маленькие водовороты и завихрения делают турбулентный поток непредсказуемым. Профиль рапределения скоростей в таком потоке – функция, зависящая от плотности.

Промежуточный поток – это смесь турбуленого и ламинарного потоков, т.е. ближе к центру поток турбулентный, а ближе к краям – ламинарный.

Число

Рейнольдса (Re)

– важный показатель для распознания

типа потока с выраженным профилем

распределения скоростей. Оно определяет

относительную значимость эффекта

вязкости в сравении с эффектом инерции.

Число Рейнольдса пропорционально силе

инерции и опратно пропорционально силе

вязкости ( ).

Поток:

).

Поток:

-

ламинарный, если Re <2300

-

промежуточный, если 2300 < Re <4000(иногда указывают 10000)

-

турбулентный, если 4000 < Re

Закон

теплоотдачи.

Вследствие сложности точного расчета

теплоотдачи ее определяют по упрощенному

закону. В качестве основного закона

теплоотдачи принимают закон охлаждения

Ньютона, по которому количество тепла

dQ,

отданное элементом поверхности тела

dF

с температурой tст.

в окружающую среду с температурой tж

за время

.

прямо пропорционально разности температур

(tст.

- tж)

и величинам dF

и

.

прямо пропорционально разности температур

(tст.

- tж)

и величинам dF

и

.

.

где

– коэффициент пропорциональности,

который определяется опытным путем;

его называют коэффициентом

теплоотдачи.

– коэффициент пропорциональности,

который определяется опытным путем;

его называют коэффициентом

теплоотдачи.

Величина

коэффициента теплоотдачи

зависит от большого числа факторов и

является функцией нескольких переменных.

В первую очередь величину коэффициента

теплоотдачи обусловливают следующие

факторы:

зависит от большого числа факторов и

является функцией нескольких переменных.

В первую очередь величину коэффициента

теплоотдачи обусловливают следующие

факторы:

1) род жидкости (газ, пар, капельная жидкость);

2) характер течения жидкости (вынужденное или свободное течение);

3) форма стенки (линейные размеры L, d);

4) состояние

и свойства жидкости (температура tж,

давление р,

плотность

или удельный вес

или удельный вес

,

теплоемкость с, теплопроводность

,

теплоемкость с, теплопроводность

,

вязкость

,

вязкость

);

);

5) параметры

движения (скорость

);

);

6) температура стенки tст.

Таким

образом

Зависимость коэффициента теплоотдачи от большого числа факторов не позволяет дать общую формулу для его определения и в каждом частном случае необходимо прибегать к опытным исследованиям. В связи с этим изучение процессов конвективного теплообмена проводят с применением метода подобия.

Критерий подобия — безразмерная величина, составленная из размерных физических параметров, определяющих рассматриваемое физическое явление. Равенство всех однотипных критериев подобия для двух физических явлений и систем — необходимое и достаточное условие физического подобия этих систем.

Так

как в инженерной практике искомым

является коэффициент теплоотдачи

,

то обобщение результатов опытов на

моделях сводится к нахождению явного

вида функциональной зависимости:

,

то обобщение результатов опытов на

моделях сводится к нахождению явного

вида функциональной зависимости:

Функциональная зависимость является наиболее общей. Так, если в условиях вынужденного движения действие подъемной силы пренебрежимо мало, то можно ограничиться зависимостью:

Если же процесс теплообмена протекает в условиях свободной конвекции, то искомой является зависимость:

Критерии

подобно Re,

являются не отвлеченными числами, а

имеют определенный физический смысл.

Критерий

подобно Re,

являются не отвлеченными числами, а

имеют определенный физический смысл.

Критерий

можно толковать как меру отношения

плотности конвективного потока тепла

(

можно толковать как меру отношения

плотности конвективного потока тепла

( )

к удельному тепловому потоку при чистой

теплопроводности в слое толщиной l,

т. е.

)

к удельному тепловому потоку при чистой

теплопроводности в слое толщиной l,

т. е.

,

или как кратность увеличения интенсивности

теплообмена в результате конвекции по

сравнению с чистой теплопроводностью.

,

или как кратность увеличения интенсивности

теплообмена в результате конвекции по

сравнению с чистой теплопроводностью.

Критерий Pr характеризует меру соотношения между полями скорости и температуры.

Критерий Gr можно расматривать как меру отношения подъемной силы к иннерционной.

Теплопередачей называется процесс перехода тепла от нагретой жидкости (газа, пара) к холодной через разделяющую их твердую стенку. При этом количество передаваемого тепла может оставаться постоянным или изменяться во времени. В первом случае процесс теплопередачи называется установившимся, а во втором — неустановившимся. Те и другие процессы совершаются в результате совокупного действия теплопроводности и конвекции, а в ряде случаев — также и лучеиспускания.

Общее уравнение теплопередачи является подобным уравнению теплоотдачи:

,

,

где К – является коэффициентом теплопередачи. Для плоской стенки при постоянных температурах он равен:

где п – количество соприкасающихся стенок.

Для плоской стенки при постоянных температурах он равен:

где п – количество соприкасающихся цилиндров.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3. Фізична сутність процесу сушіння та його застосування у хімічній технології. Способи теплового сушіння. Властивості вологого повітря. Побудова «I-d»-діаграми для вологого повітря, методика практичного використання діаграми. Зображення процесів сушіння на «I-d»-діа-грамі вологого повітря.

Сушкой называется процесс удаления влаги из веществ (обычно твердых тел) путем ее испарения и отвода образующихся паров. Во всех случаях при сушке в виде пара удаляется легколетучий компонент (вода, органический растворитель). Процессы сушки применяются обычно или на конечной стадии технологического процесса с целью обеспечения высоких физико-механических характеристик получаемых продуктов, или на промежуточных стадиях, если удаление растворителя необходимо по технологическим соображениям.

Масса водяного пара, содержащегося в 1 м3 воздуха, называется абсолютной влажностью воздуха. Другими словами, это плотность водяного пара в воздухе.

При одной и той же температуре воздух может поглотить вполне определенное количество водяного пара и достичь состояния полного насыщения. Абсолютная влажность воздуха в состоянии его насыщения носит название влагоемкости.

Величина влагоемкости воздуха резко возрастает с увеличением его температуры. Отношение величины абсолютной влажности воздуха при данной температуре к величине его влагоемкости при той же температуре называется относительной влажностью воздуха.

„І-d”-диаграмма представляет собой рабочее поле в косоугольной системе координат Id, на котором нанесено несколько координатных сеток и по периметру диаграммы – вспомогательные шкалы. Шкала влагосодержания обычно располагается по нижней кромке диаграммы, при этом линии постоянных влагосодержания представляют вертикальные прямые. Линии постоянных энтальпий представляют параллельные прямые, обычно идущие под углом 135° к вертикальным линиям влагосодержания (в принципе, углы между линиями энтальпии и влагосодержания может быть и другим). В такой системе координат линии постоянных температур представляют собой прямые линии, идущие под небольшим наклоном к горизонтали и слегка расходящиеся веером.

Рабочее поле диаграммы ограничено кривыми линиями равных относительных влажностей 0% и 100%, между которыми нанесены линии других значений равных относительных влажностей с шагом 10%.

Шкала

температур обычно располагается по

левой кромке рабочего поля диаграммы.

Значения энтальпий воздуха нанесены

обычно под кривой φ = 100%. Значения

парциальных давлений иногда наносят

по верхней кромке рабочего поля, иногда

по нижней кромке под шкалой влагосодержания,

иногда по правой кромке. В последнем

случае на диаграмме добавочно строят

вспомогательную кривую парциальных

давлений.

Точка на диаграмме отражает некое состояние воздуха, а линия – процесс изменения состояния. Определение параметров воздуха, имеющего некое состояние, отображаемое точкой А, показано на рисунке.

Диаграмма позволяет быстро определить все параметры воздуха по двум известным. Использование диаграммы позволяет избежать вычислений по формулам и наглядно отобразить весь процесс сушки.

_________________________________________________________________________№ 16

1. Роль механічних процесів у хімічній технології. Фізична сутність процесів подрібнення твердих матеріалів. Методи подрібнення, машини для великого, середнього, дрібного, тонкого і колоїдного подрібнення. Схеми розрахунку параметрів і характеристик дробарок.

Механические процессы химической технологии используют для переработки твердых материалов. К числу механических процессов относятся: разделение материалов на фракции по размеру частиц (грохочение, классификация, обогащение полезных ископаемых); разрушение материалов до требуемых размеров (измельчение); смешение материалов; формообразование – формирование твердых частиц (гранул) с заданными свойствами (гранулирование), каландрование, литье, прессование, экструзия пластмасс, резиновых смесей, формование химических волокон, уплотнение материалов в однородные по размерам и массе заготовки правильной геом. формы, заключение материалов в оболочки с получением капсул, обладающих требуемыми св-вами; дозирование; транспортирование материалов; упаковка конечных продуктов и т.д.

Измельчением принято называть процесс механического деления обрабатываемого продукта на части с целью лучшего его технологического использования. Измельчение основано на воздействии сил, стремящихся преодолеть силы сцепления между частицами, в результате чего образуются новые поверхности. Механическое измельчение материала приводит к увеличению поверхности твердых веществ путем раздавливания, раскалывания, истирания и удара. Переработка материала в измельченном виде позволяет ускорить экстрагирование веществ, тепловую обработку материалов.

Каждую стадию процесса измельчения строят так, чтобы были получены частицы, отличающиеся теми или иными физическими свойствами. Это в дальнейшем облегчает разделение сыпучей смеси на фракции, каждая из которых состоит из частиц более или менее однородных по составу. При большом измельчении снижается производительность машин, повышается расход энергии, а значит, увеличивается себестоимость продукции.

В зависимости от размеров кусков (частиц) исходного материала до измельчения и размеров частиц измельченного материала процессы классифицируют следующим образом: крупное дробление, среднее дробление, мелкое дробление, тонкое измельчение, сверхтонкое измельчение и резание.

Основными критериями оценки эффективности процесса измельчения любых твердых тел являются:

1. степень измельчения, которую определяют как отношение суммарной поверхности частиц продукта после измельчения к суммарной поверхности частиц исходного продукта;

2. удельная энергоемкость процесса;

3. удельная нагрузка на рабочий орган измельчающей машины.

Измельчение материала осуществляют путем разрушения его первоначальной структуры различными видами деформации: раздавливанием, раскалыванием, истиранием, ударом.

Крупное, среднее и мелкое дробление твердых и хрупких материалов целесообразно осуществлять раздавливанием, ударом и раскалыванием. Твердые и вязкие материалы в основном разрушаются раздавливанием и истиранием. Тонкое и сверхтонкое измельчение проводят в основном в воде или других жидкостях для исключения пылеобразования и агломерирования уже полученных сверхтонких частиц. Дробление и измельчение являются энергоемкими процессами.

Способы измельчения материалов: а – раздавливание; б– раскалывание; в – истирание; г – удар

Как правило, перечисленные виды силовых нагрузок в процессе измельчения действуют одновременно, например, раздавливание и истирание, удар и истирание и др. Необходимость в различных видах нагрузок, а также в различных по принципу действия конструкциях и размерах машин вызвана многообразием свойств и размеров измельчаемых материалов и различными требованиями к крупности исходного материала и готового продукта. Однако при работе измельчителей в зависимости от их конструкций преобладает тот или иной способ измельчения.

По способу воздействия на измельчаемый материал различают дробилки, разрушающие материал сжатием (щековые, конусные и валковые дробилки) и ударом (роторные и молотковые дробилки). В щековых дробилках измельчение материала происходит, в основном, раздавливанием в камере между щеками при периодическом их сближении. При отходе подвижной щеки от неподвижной измельченный материал выпадает из дробилки. Одновременно при сжатии кусков имеет место их относительное перемещение, вследствие чего куски истираются. В конусных дробилках разрушение материала происходит раздавливанием, изломом и истиранием при обкатывании подвижного конуса внутри неподвижного. При этом происходит периодическое сближение и отход от рабочих поверхностей конусов, в принципе, как в щековых дробилках. В валковых дробилках материал измельчается в сужающемся пространстве между вращающимися навстречу друг другу валками путем раздавливания. В роторных и молотковых дробилках ударного действия измельчение материала происходит за счет удара по кускам вращающихся бил или молотков, а также соударения отброшенных кусков с отражательными элементами машин. В шаровых барабанных мельницах материал измельчается во вращающемся барабане путем удара мелющих тел, падающих с некоторой высоты. В основном машины для измельчения делят на дробилки и мельницы.

По конструктивным признакам различают дробилки: щековые, валковые, конусные, ударного действия (роторные и молотковые). Пальцевые измельчители и бегуны занимают промежуточное положение между дробилками и мельницами, так как их можно приманять как для мелкого дробления, так и для крупного помола. Мельницы делят на барабанные (тихоходные), роликовые, маятниковые, кольцевые и другие (среднеходные), молотковые, вертикальные, шахтные (ударные), вибрационные и струйные.

Основной вопрос теорий измельчения состоит в установлении связи между затратами энергии и размерами конечных и начальних кусков материала, их формой, взаимным расположением, физико-механическими свойствами и т.п. В связи с многочисленностью влияющих факторов существующие теории измельчения характеризуют энергозатраты в общем виде с учетом лишь наиболее важных параметров процесса и материала.

Гипотезы измельчения отражают только часть сложных процессов, происходящих при измельчении. Теория Кирпичева-Кика оценивает энергию, расходуемую на деформирование материала, и не учитывает затраты на образование новых поверхностей. Ее целесообразно применять при крупном и среднем дроблении, когда влияние вновь образованных поверхностей незначительно. Теория Риттингера не учитывает затраты энергии на упругую деформацию кусков. Она наиболее применима при мелком дроблении и помоле материалов. В реальном процессе измельчения деформирование кусков и образование новых поверхностей происходит одновременно. В связи с этим многие ученые стремились оценить эти явления в комплексе. На основании опытных исследований предложена эмпирическая формула для расчета мощности электродвигателя дробилок:

где

– энергетический показатель, зависящий

от фізико-механических свойств

измельчаемого материала;

– энергетический показатель, зависящий

от фізико-механических свойств

измельчаемого материала;

– коэфициент масштабного фактора;

– коэфициент масштабного фактора;

– производительность, кг/с;

– производительность, кг/с;

– средневзвешеный размер кусков

исходного материала.

– средневзвешеный размер кусков

исходного материала.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

2. Види теплових процесів, їх особливості. Основнi параметри i характеристики у процесах теплопередачі. Рушійна сила теплових процесів. Методика розрахунків та рішень теплотехнічних задач (шукані параметри та характеристики).

Температура является одним из важнейших технологических и экономических факторов большинства химических производств. Поддержание в аппаратах требуемой температуры почти всегда сопряжено с необходимостью подвода или отвода тепла — с целью нагревания или охлаждения обрабатываемых веществ. Во всех этих случаях. Следовательно, нужно осуществить перенос тепла из одного места пространства в другое — от теплоносителей к нагреваемым веществам, от охлаждаемых веществ к хладагентам, от одной части тела к другой его части. Процесс переноса тепла называется теплообменом, его движущей силой является разность температур.

Перенос тепла возможен тремя различными способами: теплопроводностью, конвекцией и излучением. Каждый из этих способов имеет свои закономерности, составляющие предмет теории теплопередачи.

Теплопроводностью называется перенос тепла при непосредственном соприкосновении тел (или частей одного тела) с различными температурами. Этот процесс можно представить себе как распространение тепла от частицы к частице при отсутствии их перемещения. В чистом виде теплопроводность наблюдается в твердых телах, а в капельных жидкостях и газах — лишь при отсутствии в них конвективных токов.

Конвективный перенос тепла, возможный только в жидкостях и газах, совершается в результате перемещения их частиц в объеме; он всегда сопровождается теплообменом между частицами посредством теплопроводности. В зависимости от причины, вызывающей перемещение частиц жидкости или газа, различают конвективный теплообмен при свободной конвекции и при вынужденной конвекции. Свободная конвекция предполагает перемещение частиц, вызванное исключительно разностью плотностей жидкости или газа в различных частях занимаемого ими объема вследствие различия температур. Конвекция называется вынужденной, когда перемещение частиц жидкости или газа происходит под действием внешних сил (нагнетание насосами, компрессорами и т. п.).

Лучистым теплообменом называется процесс переноса тепла в виде электромагнитных волн, сопровождающийся превращением тепловой энергии в лучистую и обратно лучистой в тепловую. Этот вид теплообмена возможен между телами любого агрегатного состояния как удаленными друг от друга, так и соприкасающимися.

В технике рассмотренные способы теплообмена редко встречаются в обособленном виде; чаще всего приходится иметь дело с сочетанием двух или даже всех трех способов при их последовательном или одновременном действии. Заметим также, что особое место занимает теплообмен, сопровождающийся изменением агрегатного состояния тел, участвующих в этом процессе (испарение жидкостей, конденсация паров).

Также различают два случая теплообмена: теплоотдачу и теплопередачу. Теплоотдачей называется процесс теплообмена между твердым телом (например, стенкой аппарата) и соприкасающейся с ней жидкостью (или газом). Теплообмен между жидкостями, газами, между жидкостью и газом, разделенными стенкой, называется теплопередачей.

Количество тепла, проходящее через данную поверхность за время t называют тепловым потоком и обозначают через Q, Дж. Тепловой поток, проходящий в единицу времени через 1 м2 поверхности, называют удельным тепловым потоком, или плотностью теплового потока и обозначают через q, Дж/(м2 с) или Вт/м2.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3. Фізична сутність процесу сушіння та його застосування у хімічній технології. «I-d»-діаграма для вологого повітря, методика практичного використання діаграми. Матеріальний і тепловий баланси сушіння. Зображення процесів сушіння на «I-d»-діаграмі вологого повітря.

Сушкой называется процесс удаления влаги из веществ (обычно твердых тел) путем ее испарения и отвода образующихся паров. Во всех случаях при сушке в виде пара удаляется легколетучий компонент (вода, органический растворитель). Процессы сушки применяются обычно или на конечной стадии технологического процесса с целью обеспечения высоких физико-механических характеристик получаемых продуктов, или на промежуточных стадиях, если удаление растворителя необходимо по технологическим соображениям.

Масса водяного пара, содержащегося в 1 м3 воздуха, называется абсолютной влажностью воздуха. Другими словами, это плотность водяного пара в воздухе.

При

одной и той же температуре воздух может

поглотить вполне определенное количество

водяного пара и достичь состояния

полного насыщения. Абсолютная влажность

воздуха в состоянии его насыщения носит

название влагоемкости.

Величина влагоемкости воздуха резко возрастает с увеличением его температуры. Отношение величины абсолютной влажности воздуха при данной температуре к величине его влагоемкости при той же температуре называется относительной влажностью воздуха.

„І-d”-диаграмма представляет собой рабочее поле в косоугольной системе координат Id, на котором нанесено несколько координатных сеток и по периметру диаграммы – вспомогательные шкалы. Шкала влагосодержания обычно располагается по нижней кромке диаграммы, при этом линии постоянных влагосодержания представляют вертикальные прямые. Линии постоянных энтальпий представляют параллельные прямые, обычно идущие под углом 135° к вертикальным линиям влагосодержания (в принципе, углы между линиями энтальпии и влагосодержания может быть и другим). В такой системе координат линии постоянных температур представляют собой прямые линии, идущие под небольшим наклоном к горизонтали и слегка расходящиеся веером.

Рабочее поле диаграммы ограничено кривыми линиями равных относительных влажностей 0% и 100%, между которыми нанесены линии других значений равных относительных влажностей с шагом 10%.

Шкала температур обычно располагается по левой кромке рабочего поля диаграммы. Значения энтальпий воздуха нанесены обычно под кривой φ = 100%. Значения парциальных давлений иногда наносят по верхней кромке рабочего поля, иногда по нижней кромке под шкалой влагосодержания, иногда по правой кромке. В последнем случае на диаграмме добавочно строят вспомогательную кривую парциальных давлений.

Точка на диаграмме отражает некое состояние воздуха, а линия – процесс изменения состояния. Определение параметров воздуха, имеющего некое состояние, отображаемое точкой А, показано на рисунке.

Диаграмма позволяет быстро определить все параметры воздуха по двум известным. Использование диаграммы позволяет избежать вычислений по формулам и наглядно отобразить весь процесс сушки.

Материальный баланс сушилки играет большую роль в расчётах процесса сушки. Сначала необходимо определить начальное ω1 и конечное ω2 влагосодержание продукта. Влажность можно представить как отношение общего количества влаги W в материале к сумме W+Gсух:

Ведём следующие обозначения:

G1 – количество влажного продукта, входящего в сушилку;

G2 – количество высушенного материала, выходящего из сушилки;

W – количество влаги, удаляемой из продукта.

Количество абсолютно сухого вещества можно определить по формуле:

Определим количество влаги, которое удаляется из продукта:

Тепловой баланс воздушной сушилки:

или

где

L – расход воздуха на сушку;

– полный

расход тепла в сушке;

– полный

расход тепла в сушке;

– расход

тепла в калорифере;

– расход

тепла в калорифере;

– добавочное

тепло, вводимое непосредственно в

сушильную камеру;

– добавочное

тепло, вводимое непосредственно в

сушильную камеру;

– потери

тепла сушилкойв окружающую среду;

– потери

тепла сушилкойв окружающую среду;

– теплосодержание

и температура воздуха перед калорифером;

– теплосодержание

и температура воздуха перед калорифером;

– то

же после калорифера;

– то

же после калорифера;

– то

же после сушилки;

– то

же после сушилки;

– т-ра

материала при входе в сушилку;

– т-ра

материала при входе в сушилку;

– т-ра

материала при выходе из сушилку;

– т-ра

материала при выходе из сушилку;

– теплоемкость

висушеного материала;

– теплоемкость

висушеного материала;

– теплоемкость

материала транспортных приспособлений;

– теплоемкость

материала транспортных приспособлений;

– вес

транспортных приспособлений

в сушилке;

– вес

транспортных приспособлений

в сушилке;

– т-ра

транспортных приспособлений при входе

в сушилку;

– т-ра

транспортных приспособлений при входе

в сушилку;

– т-ра

транспортных приспособлений при выходе

из сушили.

– т-ра

транспортных приспособлений при выходе

из сушили.