- •Критерій в теоретичній механіці

- •Критерії подібності в гідрогазодинаміки

- •Возможность осуществления полной механизации и автоматизации;

- •Однородность получаемых продуктов и возможность повышения их качества;

- •Компактность оборудования, необходимого для осуществления процесса.

- •Критерій в теоретичній механіці

- •Критерії подібності в гідрогазодинаміки

- •Возможность осуществления полной механизации и автоматизации;

- •Однородность получаемых продуктов и возможность повышения их качества;

- •Компактность оборудования, необходимого для осуществления процесса.

_________________________________________________________________________№ 1

1. Класифікація основних хіміко-технологічних процесів. Загальні принципи інженерно-технічних розрахунків параметрів та характеристик хімічних апаратів і машин: статика процесів (закони рівноваги), матеріальний та енергетичний баланси, кінетичні параметри, розміри апаратів.

Классификация основных химико-технологических процессов:

-

гидродинамические процессы;

-

тепловые процессы;

-

диффузионные процессы;

-

холодильные процессы;

-

механические процессы, связанные с обработкой твердых тел;

-

химические процессы, связанные с химическими превращениями обрабатываемых материалов.

Процессы подразделяются также на: 1) периодические, 2) непрерывные, 3) комбинированные.

Периодический процесс характеризуется единством места протекания отдельных его стадий и неустановившимся состоянием во времени. Периодические процессы осуществляют в аппаратах периодического действия, из которых конечный продукт выгружается полностью или частично через определенные промежутки времени. После разгрузки аппарата в него загружают новую порцию исходных материалов, и производственный цикл повторяется снова.

Непрерывный процесс характеризуется единством времени протекания всех его стадий, установившимся состоянием и непрерывным отбором конечного продукта. Непрерывные процессы осуществляют в аппаратах непрерывного действия.

Комбинированный процесс представляет собой либо непрерывный процесс, отдельные стадии которого проводятся периодически, либо такой периодический процесс, одна или несколько стадий, которого проводятся непрерывно.

Непрерывные процессы имеют ряд существенных преимуществ по сравнению с периодическими и комбинированными:

-

возможность осуществления полной механизации и автоматизации;

-

однородность получаемых продуктов и возможность повышения их качества;

-

компактность оборудования, необходимого для осуществления процесса.

По закону сохранения материи вес G1 материалов, поступающих на переработку, должен быть равен весу G2 материалов, получающихся в результате переработки, т. е.

G1 = G2

Однако в практически осуществляемых процессах всегда происходят потери материалов, вследствие чего вес продуктов, получающихся в результате проведения процесса, всегда меньше веса исходных материалов, поступающих на переработку, и, следовательно,

G1 = G2 + Gп

где Gп — потери материалов.

Приведенное выше уравнение называют уравнением материального баланса. Оно в одинаковой степени применимо как к определенной операции или целому процессу, так и к любой его стадии.

На практике материальный баланс имеет большое значение для правильного проведения технологических процессов. При проектировании новых производств он позволяет правильно выбрать схему технологического процесса и размеры аппаратов. В процессе производства по материальному балансу выявляют непроизводительные потери материалов, устанавливают состав и количество побочных продуктов и примесей и намечают пути их уменьшения. Материальный баланс отражает степень совершенства производственных процессов и состояние производства.

Если материальный баланс составить невозможно, то это показывает, что данный процесс мало изучен. Выявление в материальном балансе больших потерь показывает, что технология данного процесса должна быть усовершенствована.

Переработка материалов в технологических процессах связана с затратой энергии (тепловой, механической, электрической и др.). Энергетический баланс составляют на основе закона сохранения энергии, согласно которому количество энергии, введенной в процесс, должно быть равно количеству энергии, полученной в результате проведения процесса, или, иными словами, в любом процессе приход энергии равен расходу ее. Такое равенство соблюдается и практически, если учесть все потери энергии, которые неизбежны в любом производственном процессе.

Обозначим:

Q1 — количество тепла, введенного в процесс с материалами в виде тепла;

Q2 — количество тепла, введенного в процесс извне;

Q3 — количество тепла, выделяющегося в результате проведения процесса;

Q4 — количество тепла, выведенного из процесса с материалами в виде тепла;

Q5 — количество тепла, теряемого в окружающую среду.

Тогда уравнение теплового баланса будет иметь следующий вид:

Q1 + Q2 + Q3 = Q4 + Q5

Из этого уравнения можно определить любую из пяти величин при условии, что известны остальные четыре. При проектировании обычно приходится определять по уравнению теплового баланса количество тепла, которое необходимо подводить извне, а при обследовании действующих аппаратов и машин — потери тепла.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

2. Види теплових процесів, їх особливості. Основні параметри i характеристики у процесах теплопередачі. Рушійна сила теплових процесів. Методика розрахунків та рішень теплотехнічних задач (шукані параметри та характеристики).

Температура является одним из важнейших технологических и экономических факторов большинства химических производств. Поддержание в аппаратах требуемой температуры почти всегда сопряжено с необходимостью подвода или отвода тепла — с целью нагревания или охлаждения обрабатываемых веществ. Во всех этих случаях. Следовательно, нужно осуществить перенос тепла из одного места пространства в другое — от теплоносителей к нагреваемым веществам, от охлаждаемых веществ к хладагентам, от одной части тела к другой его части. Процесс переноса тепла называется теплообменом, его движущей силой является разность температур.

Перенос тепла возможен тремя различными способами: теплопроводностью, конвекцией и излучением. Каждый из этих способов имеет свои закономерности, составляющие предмет теории теплопередачи.

Теплопроводностью называется перенос тепла при непосредственном соприкосновении тел (или частей одного тела) с различными температурами. Этот процесс можно представить себе как распространение тепла от частицы к частице при отсутствии их перемещения. В чистом виде теплопроводность наблюдается в твердых телах, а в капельных жидкостях и газах — лишь при отсутствии в них конвективных токов.

Конвективный перенос тепла, возможный только в жидкостях и газах, совершается в результате перемещения их частиц в объеме; он всегда сопровождается теплообменом между частицами посредством теплопроводности. В зависимости от причины, вызывающей перемещение частиц жидкости или газа, различают конвективный теплообмен при свободной конвекции и при вынужденной конвекции. Свободная конвекция предполагает перемещение частиц, вызванное исключительно разностью плотностей жидкости или газа в различных частях занимаемого ими объема вследствие различия температур. Конвекция называется вынужденной, когда перемещение частиц жидкости или газа происходит под действием внешних сил (нагнетание насосами, компрессорами и т. п.).

Лучистым теплообменом называется процесс переноса тепла в виде электромагнитных волн, сопровождающийся превращением тепловой энергии в лучистую и обратно лучистой в тепловую. Этот вид теплообмена возможен между телами любого агрегатного состояния как удаленными друг от друга, так и соприкасающимися.

В технике рассмотренные способы теплообмена редко встречаются в обособленном виде; чаще всего приходится иметь дело с сочетанием двух или даже всех трех способов при их последовательном или одновременном действии. Заметим также, что особое место занимает теплообмен, сопровождающийся изменением агрегатного состояния тел, участвующих в этом процессе (испарение жидкостей, конденсация паров).

Также различают два случая теплообмена: теплоотдачу и теплопередачу. Теплоотдачей называется процесс теплообмена между твердым телом (например, стенкой аппарата) и соприкасающейся с ней жидкостью (или газом). Теплообмен между жидкостями, газами, между жидкостью и газом, разделенными стенкой, называется теплопередачей.

Количество тепла, проходящее через данную поверхность за время t называют тепловым потоком и обозначают через Q, Дж. Тепловой поток, проходящий в единицу времени через 1 м2 поверхности, называют удельным тепловым потоком, или плотностью теплового потока и обозначают через q, Дж/(м2 с) или Вт/м2.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3. Фізична сутність процесу сушіння та його застосування у хімічній технології. Абсолютна та відносна вологість, зв'язок вологи з висушуваними матеріалами. „І-d”- діаграма, її практичне застосування для рішення інженерних задач.

Сушкой называется процесс удаления влаги из веществ (обычно твердых тел) путем ее испарения и отвода образующихся паров. Во всех случаях при сушке в виде пара удаляется легколетучий компонент (вода, органический растворитель). Процессы сушки применяются обычно или на конечной стадии технологического процесса с целью обеспечения высоких физико-механических характеристик получаемых продуктов, или на промежуточных стадиях, если удаление растворителя необходимо по технологическим соображениям.

Масса водяного пара, содержащегося в 1 м3 воздуха, называется абсолютной влажностью воздуха. Другими словами, это плотность водяного пара в воздухе.

При одной и той же температуре воздух может поглотить вполне определенное количество водяного пара и достичь состояния полного насыщения. Абсолютная влажность воздуха в состоянии его насыщения носит название влагоемкости.

Величина влагоемкости воздуха резко возрастает с увеличением его температуры. Отношение величины абсолютной влажности воздуха при данной температуре к величине его влагоемкости при той же температуре называется относительной влажностью воздуха.

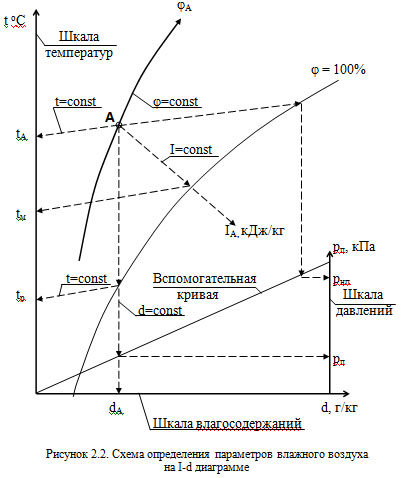

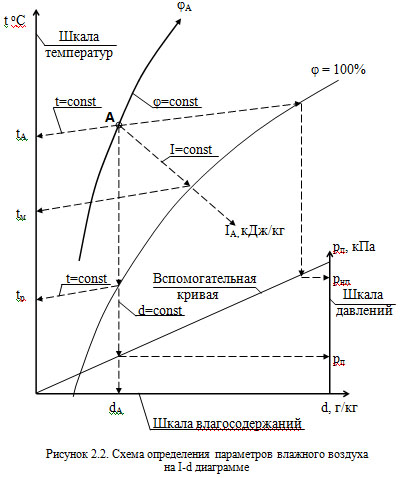

„І-d”-диаграмма представляет собой рабочее поле в косоугольной системе координат Id, на котором нанесено несколько координатных сеток и по периметру диаграммы – вспомогательные шкалы. Шкала влагосодержания обычно располагается по нижней кромке диаграммы, при этом линии постоянных влагосодержания представляют вертикальные прямые. Линии постоянных энтальпий представляют параллельные прямые, обычно идущие под углом 135° к вертикальным линиям влагосодержания (в принципе, углы между линиями энтальпии и влагосодержания может быть и другим). В такой системе координат линии постоянных температур представляют собой прямые линии, идущие под небольшим наклоном к горизонтали и слегка расходящиеся веером.

Рабочее поле диаграммы ограничено кривыми линиями равных относительных влажностей 0% и 100%, между которыми нанесены линии других значений равных относительных влажностей с шагом 10%.

Шкала

температур обычно располагается по

левой кромке рабочего поля диаграммы.

Значения энтальпий воздуха нанесены

обычно под кривой φ = 100%. Значения

парциальных давлений иногда наносят

по верхней кромке рабочего поля, иногда

по нижней кромке под шкалой влагосодержания,

иногда по правой кромке. В последнем

случае на диаграмме добавочно строят

вспомогательную кривую парциальных

давлений.

Точка на диаграмме отражает некое состояние воздуха, а линия – процесс изменения состояния. Определение параметров воздуха, имеющего некое состояние, отображаемое точкой А, показано на рисунке.

Диаграмма позволяет быстро определить все параметры воздуха по двум известным. Использование диаграммы позволяет избежать вычислений по формулам и наглядно отобразить весь процесс сушки.

_________________________________________________________________________№ 2

1. Сучасні методи аналізу та моделювання хіміко-технологічних процесів. Фізичне моделювання. Поняття про подібність фізичних явищ. Умови однозначності. Числа (критерії) подібності. Узагальнення експериментальних даних із застосуванням рівнянь подібності; межі застосування рівнянь.

Математичні описи хіміко-технологічних процесів можуть бути отримані на основі аналізу наявних експериментальних даних різними способами. Під математичним описом хіміко-технологічного процесу зазвичай розуміють систему рівнянь, що зв'язують функції з впливаючими факторами. У найпростішому випадку це може бути одне рівняння.

Поведінка потоків в реальних апаратах настільки складна, що в даний час дати строгий математичний опис їх в більшості випадків не представляється можливим. У той же час відомо, що структура потоків робить істотний вплив на еффекшвность хіміко-технологічних процесів, тому її необхідно враховувати при моделюванні процесів. При цьому математичні моделі структури потоків є основою, на якій будується математичний опис хіміко-технологічного процесу.

Подібні фізичні явища – явища (процеси), коли відповідні безрозмірні комплекси (інваріанти подібності) для них збігаються, хоч самі явища (процеси) відрізняються числовими значеннями розмірних визначальних параметрів. Коли збіг досягнуто за всіма параметрами, то подібність буде повна, а коли тільки за частиною параметрів, то подібність частинна, або наближена. Якщо впливом якої-небудь фізичної величини (або комплексу величин) можна нехтувати, то по відношенню до цієї величини процес буде автомодельним (самомодельним).

Условия однозначности включают: 1) геометрические размеры системы (аппаратуры), в которой протекает процесс; 2) физиче¬ские константы веществ, находящихся в системе; 3) характеристику начального состояния (начальная температура, начальная скорость, начальная концентрация и т. д.); 4) состояние системы на ее границах.

Условия однозначности могут быть даны в форме уравнений, связывающих те или иные физические величины, например, боковая поверхность шара может быть выражена уравнением, в котором поверхность дана через его диаметр.

Очевидно, что условия однозначности не только выделяют данное явление из общего класса явлений, но и, дополняя дифференциальные уравнения, дают возможность получить полную характеристику явлений. Более того, дифференциальные уравнения могут быть решены лишь при помощи условий однозначности в устанавливаемых ими пределах.

При решении дифференциального уравнения получают аналитические зависимости, которые связывают друг с другом основные величины, характеризующие данное явление. Эти зависимости и являются в большинстве случаев расчетными формулами, используемыми в инженерной практике.

Однако часто дифференциальные уравнения не могут быть решены известными методами математики и во многих случаях удается дать только математическую формулировку задачи и установить условия однозначности.

Этого можно достичь, применяя для обработки данных опыта метод, разработанный в учении о подобии явлений, или, как это принято называть, путем применения теории подобия при обработке данных опыта.

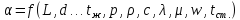

Критерій подібності – безрозмірна величина, складена з розмірних фізичних параметрів, що визначаютьдосліджуване фізичне явище. Рівність всіх однотипних критеріїв подібності для двох фізичних явищ і систем – необхідна і достатня умова фізичної подібності цих систем.

Критерії подібності, що представляють собою відносини однойменних фізичних параметрів системи (наприклад, відносини довжин), називаються тривіальними і при встановленні визначальних критеріїв подібності зазвичай не розглядаються: рівність їх для двох систем є визначенням фізичної подібності. Нетривіальні безрозмірні комбінації, які можна скласти з визначальних параметрів, і являють собою критерії подібності.

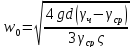

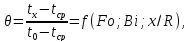

Критерій в теоретичній механіці

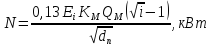

Критерій подібності механічного руху виходить з рівняння, що виражає другий закон Ньютона і називається числом Ньютона:

![]() ,

,

де

![]() – діюча

на тіло сила;

– діюча

на тіло сила;

![]() – його

маса;

– його

маса;![]() – час;

l

–

характерний

лінійний розмір.

– час;

l

–

характерний

лінійний розмір.

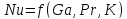

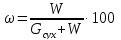

Критерії подібності в гідрогазодинаміки

В гідромеханіці найважливішими критеріями подібності є:

-

Число Рейнольдса:

![]() .

.

Визначає, зокрема, перехід від ламінарного режиму до турбулентному.

-

Число Маха:

![]() .

.

-

Число Фруда:

![]()

У цих прикладах

![]() – щільність рідини або газу,

– щільність рідини або газу,

![]() –

Характерний

розмір,

–

Характерний

розмір,

![]() –

Швидкість

течії,

–

Швидкість

течії,

![]() – динамічний

коефіцієнт в'язкості,

– динамічний

коефіцієнт в'язкості,

![]() – кінематичний

коефіцієнт в'язкості,

– кінематичний

коефіцієнт в'язкості,

![]() –

Місцева швидкість

поширення звуку в рухомому

середовищі.

–

Місцева швидкість

поширення звуку в рухомому

середовищі.

Кожен

з критеріїв подібності має певний

фізичний сенс як величина, пропорційна

відношенню однотипних фізичних величин.

Так, число ![]() характеризує

відношення інерційних сил при русі

рідини чи газу до сил в'язкості, а

число

характеризує

відношення інерційних сил при русі

рідини чи газу до сил в'язкості, а

число ![]() -

Відношення інерційних сил до сил тяжіння.

-

Відношення інерційних сил до сил тяжіння.

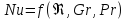

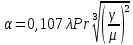

Основними

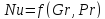

критеріями подібності процесів теплопередачі між

рідиною (газом) і обтічним тілом є

число

Прандтля

![]() ,

число

Нуссельта

,

число

Нуссельта

![]() ,

число

Грасгофа

,

число

Грасгофа

![]() ,

а

також

число

Пекле

,

а

також

число

Пекле

![]() і

число

Стентона

і

число

Стентона

![]() .

Тут

α

– Коефіцієнт

тепловіддачі,

λ

– Коефіцієнт

теплопровідності,

cp

– питома

теплоємність

рідини або

газу при постійному тиску,

.

Тут

α

– Коефіцієнт

тепловіддачі,

λ

– Коефіцієнт

теплопровідності,

cp

– питома

теплоємність

рідини або

газу при постійному тиску,

![]() – коефіцієнт

температуропровідності,

b

–

коефіцієнт

об'ємного розширення,

ΔT

– різниця

температур поверхні тіла і рідини

(газу). Два останніх числа пов'язані з

попередніми співвідношеннями: Ре=Pr×Re,

St=Nu/Pe.

Отже, для

можливості

узагальнення результатів експериментального

дослідження, необхідно ці результати

представити у вигляді функціональної

залежності між критеріями подібності.

– коефіцієнт

температуропровідності,

b

–

коефіцієнт

об'ємного розширення,

ΔT

– різниця

температур поверхні тіла і рідини

(газу). Два останніх числа пов'язані з

попередніми співвідношеннями: Ре=Pr×Re,

St=Nu/Pe.

Отже, для

можливості

узагальнення результатів експериментального

дослідження, необхідно ці результати

представити у вигляді функціональної

залежності між критеріями подібності.

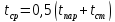

2. Основні характеристики потоків рідин. Режими течії. Рівняння нерозривності (суцільності) потоку рідини. Рівняння Нав'є-Стокса. Методика рішення інженерних задач для умов конвективного теплообміну.

Потік рідини характеризується такими параметрами як площа живого перетину S , витрата рідини Q (G ), середня швидкість руху v .

Живий перетин потоку – це розріз, який перпендикулярно в кожній точці швидкості частинок потоку рідини.

Витрата рідини – це кількість рідини, що протікає через живий переріз потоку в одиницю часу. Витрата може визначатися в масових частках G і об'ємних Q.

Середня швидкість руху рідини – це середня швидкість частинок в живому перетині потоку.

Различают три основных типа характера движения жидкости (газа):

-

ламинарный

-

промежуточный

-

турбулентный

Обычно ламинарный поток возникает, когда жидкость течет по маленькой трубе и/или с маленькой скоростью. Он может рассматриваться как серия жидких цилиндров в трубе, и тем быстрее течет цилиндр, чем он ближе к внутреннему (оси трубы), а цилиндр, соприкасающийся с трубой, неподвижен. Профиль распределения скоростей зависит практически только от вязкости жидкости и не зависит от его плотности.

Турбулентный поток возникает при большой скорости жидкости. Большие и маленькие водовороты и завихрения делают турбулентный поток непредсказуемым. Профиль рапределения скоростей в таком потоке – функция, зависящая от плотности.

Промежуточный поток – это смесь турбуленого и ламинарного потоков, т.е. ближе к центру поток турбулентный, а ближе к краям – ламинарный.

Число

Рейнольдса (Re)

– важный показатель для распознания

типа потока с выраженным профилем

распределения скоростей. Оно определяет

относительную значимость эффекта

вязкости в сравении с эффектом инерции.

Число Рейнольдса пропорционально силе

инерции и опратно пропорционально силе

вязкости ( ).

Поток:

).

Поток:

-

ламинарный, если Re <2300

-

промежуточный, если 2300 < Re <4000(иногда указывают 10000)

-

турбулентный, если 4000 < Re

В гидродинамике уравнение непрерывности называют уравнением неразрывности. Оно выражает собой закон сохранения массы в элементарном объёме, то есть непрерывность потока жидкости или газа. Его дифференциальная форма

![]() ,

,

где ![]() —

плотность жидкости (или газа),

—

плотность жидкости (или газа), ![]() —

вектор скорости жидкости (или газа) в

точке с координатами

—

вектор скорости жидкости (или газа) в

точке с координатами ![]() в

момент времени

в

момент времени ![]() .

.

Уравнения Навье-Стокса являются одними из важнейших в гидродинамике и применяются в математическом моделировании многих природных явлений и технических задач. Система состоит из двух уравнений:

-

уравнения движения,

-

уравнения неразрывности.

Часто уравнениями Навье-Стокса называют только одно векторное уравнение движения. В векторном виде для несжимаемой жидкости они записываются следующим образом:

![]()

![]()

где

![]() —

оператор

набла,

—

оператор

набла,

![]() —

оператор

Лапласа,

—

оператор

Лапласа,

![]() — время,

— время,

![]() —

коэффициент кинематической

вязкости,

—

коэффициент кинематической

вязкости,

![]() —

плотность,

—

плотность,

![]() —

давление,

—

давление,

![]() — векторное

поле скоростей,

— векторное

поле скоростей,

![]() — векторное

поле

массовых

сил. Неизвестные

— векторное

поле

массовых

сил. Неизвестные

![]() и

и

![]() являются

функциями времени

являются

функциями времени

![]() и координаты.

Обычно в систему уравнений Навье-Стокса

добавляют краевые и начальные условия,

например:

и координаты.

Обычно в систему уравнений Навье-Стокса

добавляют краевые и начальные условия,

например:

![]()

![]()

Иногда в систему уравнений Навье-Стокса дополнительно включают уравнение теплопроводности и уравнение состояния.

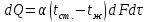

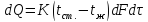

Закон

теплоотдачи.

Вследствие сложности точного расчета

теплоотдачи ее определяют по упрощенному

закону. В качестве основного закона

теплоотдачи принимают закон охлаждения

Ньютона, по которому количество тепла

dQ,

отданное элементом поверхности тела

dF

с температурой tст.

в окружающую среду с температурой tж

за время

.

прямо пропорционально разности температур

(tст.

- tж)

и величинам dF

и

.

прямо пропорционально разности температур

(tст.

- tж)

и величинам dF

и

.

.

где

– коэффициент пропорциональности,

который определяется опытным путем;

его называют коэффициентом

теплоотдачи.

– коэффициент пропорциональности,

который определяется опытным путем;

его называют коэффициентом

теплоотдачи.

Величина

коэффициента теплоотдачи

зависит от большого числа факторов и

является функцией нескольких переменных.

зависит от большого числа факторов и

является функцией нескольких переменных.

Зависимость коэффициента теплоотдачи от большого числа факторов не позволяет дать общую формулу для его определения и в каждом частном случае необходимо прибегать к опытным исследованиям. В связи с этим изучение процессов конвективного теплообмена проводят с применением метода подобия.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3. Теплопровідність. Закон Фур'є-Біо. Температурний градієнт. Коефіцієнти теплопровідності. Диференціальне рівняння теплопровідності Фур'є-Кірхгофа. Формули для розрахунків теплопередачі через плоскі та циліндричні стінки за стаціонарного теплового режиму. Термічні опори.

Теплопрові́дність – здатність речовини переносити теплову енергію, а також кількісна оцінка цієї здатності: фізична величина, що характеризує інтенсивність теплообміну в речовині, яка дорівнює відношенню густини теплового потоку до градієнта температури. Явище теплопровідності полягає в тому, що кінетична енергія атомів й молекул, яка визначає температуру тіла, передається атомам і молекулам у тих областях тіла, де температура нижча.

Геометрическое место точек, имеющих одинаковую температуру, называется изотермической поверхностью. Температуры изменяются от одной изотермической поверхности к другой, причем наибольшее изменение температуры происходит по нормали к изотермическим поверхностям.

Предел отношения изменения температуры к расстоянию между изотермическими поверхностями по нормали называется температурным градиентом:

.

Температурный градиент является векторной величиной. Положительным направлением температурного градиента принято считать направление в сторону возрастания температур.

Основным законом передачи тепла теплопроводностью является закон Фурье, согласно которому количество тепла , передаваемого теплопроводностью, пропорционально градиенту температуры , времени и площади сечения , перпендикулярного направлению теплового потока:

.

Коэффициент пропорциональности в этом уравнении называется коэффициентом теплопроводности. Этот коэффициент характеризует способность тел проводить тепло.

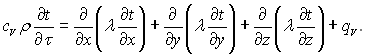

Диференціальним рівнянням теплопровідності називається виражений в математичній формі перший закон термодинаміки для тіл, процес взаємодії яких з навколишнім середовищем відбувається без здійснення зовнішньої роботи.

Якщо температура тіла внаслідок певних причин зміниться і стане відмінною від температури навкілля, між тілом і середовищем починається процес теплообміну. Перший закон термодинаміки для цього випадку запишеться в такому вигляді:

Qст + QV = ΔU + W,

де Qст – кількість теплоти, отримане (чи віддане) тілом через поверхню; QV – кількість теплоти, яка виділяється (чи поглинається) в тілі за рахунок дії внутрішніх джерел (чи стоків) теплоти; ΔU – зміна внутрішньої енергії; W – робота, виконана тілом в навколишньому середовищі, чи навпаки. У відповідності з прийнятим визначенням механічна робота дорівнює нулю W=0.

Кількість теплоти Qст можна вирахувати за формулою:

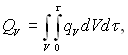

а QV визначається за співвідношенням:

де qV – питома потужність внутрішніх джерел (стоків) теплоти, Вт/м3.

Зміна внутрішньої енергії тіла

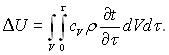

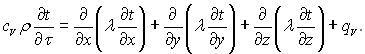

Якщо всі члени рівняння – безперервні функції координат і часу, то інтеграл дорівнює нулю при рівності нулю підінтегрального виразу. У цьому разі провывши елементарны перетворення отримаемо

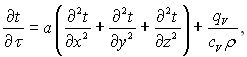

Дане диференціальне рівняння називається диференціальним рівнянням Фур’є-Кірхгофа, яке виявляє зв’язок між часовою і просторовою зміною температури у довільній точці тіла. При усталеній теплопровідності рівняння спрощується:

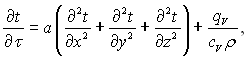

де a – ізохорна температуропровідність, м2/с.

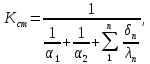

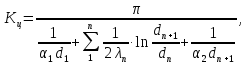

Теплопередачей называется процесс перехода тепла от нагретой жидкости (газа, пара) к холодной через разделяющую их твердую стенку. При этом количество передаваемого тепла может оставаться постоянным или изменяться во времени. В первом случае процесс теплопередачи называется установившимся, а во втором — неустановившимся. Те и другие процессы совершаются в результате совокупного действия теплопроводности и конвекции, а в ряде случаев — также и лучеиспускания.

Общее уравнение теплопередачи является подобным уравнению теплоотдачи:

,

,

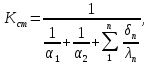

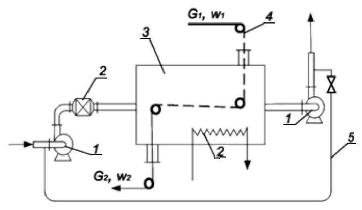

где К – является коэффициентом теплопередачи. Для плоской стенки при постоянных температурах он равен:

где п – количество соприкасающихся стенок.

Для плоской стенки при постоянных температурах он равен:

где п – количество соприкасающихся цилиндров.

Величина, обратная коэффициенту теплопередачи, представляет собой сопротивление, называемое термическим сопротивлением теплопередаче.

_________________________________________________________________________№ 3

1. Роль гідромеханічних процесів у хімічній технології. Класифікація гідромеханічних процесів. Матеріальний баланс гідромеханічних процесів.

В большинстве процессов химической технологии и смежных с ней областей участвуют жидкости и газы. Законы движения и равновесия этих тел являются основой расчёта и проектирования в инженерной химии. Эти законы изучаются в науке гидромеханика, которая включает в себя гидростатику, кинематику жидкости и гидродинамику. В прикладных науках технического профиля гидромеханика также называется гидравликой.

Гидромеханические процессы химической технологии подразделяют на процессы, протекающие с образованием неоднородных систем (диспергирование, перемешивание, псевдоожижение, пенообразование), с разделением этих систем (классификация гидравлическая, осаждение, фильтрование, центрифугирование и др.), с перемещением потоков в трубопроводах или аппаратах.

По условиям движения потоков различают следущие задачи гидродинамики:

1) Внутреннюю – движение жидкостей и газов в трубопроводах и аппаратах, в т. ч. В змеевиках, рубашках, трубном и межтрубном пространстве теплообменников, ректификационных, экстракционных и абсорбционных колоннах, выпарных и сушильных установках, печах;

2) Внешнюю – движение частиц в газообразных и жидких средах, включая осаждение пыли под действием силы тяжести в пылеосадительных камерах или центробежной и инерц. сил в циклонах; разделение суспензий и эмульсий в отстойниках, гидроциклонах, осадительных центрифугах и сепараторах; пневмо- и гидротранспорт; барботирование и перемешивание твердых частиц сжидкостями; диспергирование жидкостей при распыливании в газовых и паровых среда;

3) Смешанную – движениежидкостей и газов через пористые слои кусковых или зернистых материалов.

Уравнения Навье-Стокса являются одними из важнейших в гидродинамике и применяются в математическом моделировании многих природных явлений и технических задач. Система состоит из двух уравнений:

-

уравнения движения,

-

уравнения неразрывности.

Часто уравнениями Навье-Стокса называют только одно векторное уравнение движения. В векторном виде для несжимаемой жидкости они записываются следующим образом:

![]()

![]()

где

![]() —

оператор

набла,

—

оператор

набла,

![]() —

оператор

Лапласа,

—

оператор

Лапласа,

![]() — время,

— время,

![]() —

коэффициент кинематической

вязкости,

—

коэффициент кинематической

вязкости,

![]() —

плотность,

—

плотность,

![]() —

давление,

—

давление,

![]() — векторное

поле скоростей,

— векторное

поле скоростей,

![]() — векторное

поле

массовых

сил. Неизвестные

— векторное

поле

массовых

сил. Неизвестные

![]() и

и

![]() являются

функциями времени

являются

функциями времени

![]() и координаты.

Обычно в систему уравнений Навье-Стокса

добавляют краевые и начальные условия,

например:

и координаты.

Обычно в систему уравнений Навье-Стокса

добавляют краевые и начальные условия,

например:

![]()

![]()

Иногда в систему уравнений Навье-Стокса дополнительно включают уравнение теплопроводности и уравнение состояния.

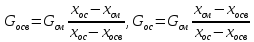

Материальный баланс гидромеханических процессов на примере процесса разделения

Неоднородная система состоит из вещества а (дисперсионной фазы) и взвешенных в ней частиц вещества b (дисперсной фазы). Gсм, Gосв, Gос– масса исходной смеси, осветленной жидкости и получаемого осадка;

хсм, хосв, хос – содержание вещества b в исходной смеси, осветленной жидкости и осадке, массовые доли.

При отсутствии потерь уравнения материального баланса имеют вид:

– по общему количеству веществ

Gсм = Gосв + Gос;

– по дисперсной фазе (веществу b)

Gсм хсм = Gосв хосв + Gос хос.

Масса осветленной жидкости Gосв и масса осадка Gос:

Содержание взвешенных частиц в осветленной жидкости и в осадке выбирается в зависимости от технологических условий процесса разделения.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

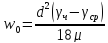

2. Роль механічних процесів у хімічній технології. Фізична сутність процесів подрібнення твердих матеріалів. Методи і машини для великого, середнього, дрібного, тонкого і колоїдного подрібнення. Схеми розрахунку параметрів і характеристик машин для подрібнення.

Механические процессы химической технологии используют для переработки твердых материалов. К числу механических процессов относятся: разделение материалов на фракции по размеру частиц (грохочение, классификация, обогащение полезных ископаемых); разрушение материалов до требуемых размеров (измельчение); смешение материалов; формообразование – формирование твердых частиц (гранул) с заданными свойствами (гранулирование), каландрование, литье, прессование, экструзия пластмасс, резиновых смесей, формование химических волокон, уплотнение материалов в однородные по размерам и массе заготовки правильной геом. формы, заключение материалов в оболочки с получением капсул, обладающих требуемыми св-вами; дозирование; транспортирование материалов; упаковка конечных продуктов и т.д.

Измельчением принято называть процесс механического деления обрабатываемого продукта на части с целью лучшего его технологического использования. Измельчение основано на воздействии сил, стремящихся преодолеть силы сцепления между частицами, в результате чего образуются новые поверхности. Механическое измельчение материала приводит к увеличению поверхности твердых веществ путем раздавливания, раскалывания, истирания и удара. Переработка материала в измельченном виде позволяет ускорить экстрагирование веществ, тепловую обработку материалов.

Каждую стадию процесса измельчения строят так, чтобы были получены частицы, отличающиеся теми или иными физическими свойствами. Это в дальнейшем облегчает разделение сыпучей смеси на фракции, каждая из которых состоит из частиц более или менее однородных по составу. При большом измельчении снижается производительность машин, повышается расход энергии, а значит, увеличивается себестоимость продукции.

В зависимости от размеров кусков (частиц) исходного материала до измельчения и размеров частиц измельченного материала процессы классифицируют следующим образом: крупное дробление, среднее дробление, мелкое дробление, тонкое измельчение, сверхтонкое измельчение и резание.

Основными критериями оценки эффективности процесса измельчения любых твердых тел являются:

1. степень измельчения, которую определяют как отношение суммарной поверхности частиц продукта после измельчения к суммарной поверхности частиц исходного продукта;

2. удельная энергоемкость процесса;

3. удельная нагрузка на рабочий орган измельчающей машины.

Измельчение материала осуществляют путем разрушения его первоначальной структуры различными видами деформации: раздавливанием, раскалыванием, истиранием, ударом.

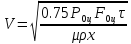

Способы измельчения материалов: а – раздавливание; б– раскалывание; в – истирание; г – удар

Крупное, среднее и мелкое дробление твердых и хрупких материалов целесообразно осуществлять раздавливанием, ударом и раскалыванием. Твердые и вязкие материалы в основном разрушаются раздавливанием и истиранием. Тонкое и сверхтонкое измельчение проводят в основном в воде или других жидкостях для исключения пылеобразования и агломерирования уже полученных сверхтонких частиц. Дробление и измельчение являются энергоемкими процессами.

Как правило, перечисленные виды силовых нагрузок в процессе измельчения действуют одновременно, например, раздавливание и истирание, удар и истирание и др. Необходимость в различных видах нагрузок, а также в различных по принципу действия конструкциях и размерах машин вызвана многообразием свойств и размеров измельчаемых материалов и различными требованиями к крупности исходного материала и готового продукта. Однако при работе измельчителей в зависимости от их конструкций преобладает тот или иной способ измельчения.

По способу воздействия на измельчаемый материал различают дробилки, разрушающие материал сжатием (щековые, конусные и валковые дробилки) и ударом (роторные и молотковые дробилки). В щековых дробилках измельчение материала происходит, в основном, раздавливанием в камере между щеками при периодическом их сближении. При отходе подвижной щеки от неподвижной измельченный материал выпадает из дробилки. Одновременно при сжатии кусков имеет место их относительное перемещение, вследствие чего куски истираются. В конусных дробилках разрушение материала происходит раздавливанием, изломом и истиранием при обкатывании подвижного конуса внутри неподвижного. При этом происходит периодическое сближение и отход от рабочих поверхностей конусов, в принципе, как в щековых дробилках. В валковых дробилках материал измельчается в сужающемся пространстве между вращающимися навстречу друг другу валками путем раздавливания. В роторных и молотковых дробилках ударного действия измельчение материала происходит за счет удара по кускам вращающихся бил или молотков, а также соударения отброшенных кусков с отражательными элементами машин. В шаровых барабанных мельницах материал измельчается во вращающемся барабане путем удара мелющих тел, падающих с некоторой высоты. В основном машины для измельчения делят на дробилки и мельницы.

По конструктивным признакам различают дробилки: щековые, валковые, конусные, ударного действия (роторные и молотковые). Пальцевые измельчители и бегуны занимают промежуточное положение между дробилками и мельницами, так как их можно приманять как для мелкого дробления, так и для крупного помола. Мельницы делят на барабанные (тихоходные), роликовые, маятниковые, кольцевые и другие (среднеходные), молотковые, вертикальные, шахтные (ударные), вибрационные и струйные.

Основной вопрос теорий измельчения состоит в установлении связи между затратами энергии и размерами конечных и начальних кусков материала, их формой, взаимным расположением, физико-механическими свойствами и т.п. В связи с многочисленностью влияющих факторов существующие теории измельчения характеризуют энергозатраты в общем виде с учетом лишь наиболее важных параметров процесса и материала.

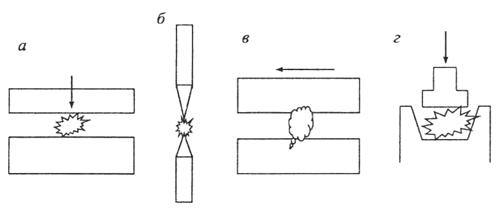

Гипотезы измельчения отражают только часть сложных процессов, происходящих при измельчении. Теория Кирпичева-Кика оценивает энергию, расходуемую на деформирование материала, и не учитывает затраты на образование новых поверхностей. Ее целесообразно применять при крупном и среднем дроблении, когда влияние вновь образованных поверхностей незначительно. Теория Риттингера не учитывает затраты энергии на упругую деформацию кусков. Она наиболее применима при мелком дроблении и помоле материалов. В реальном процессе измельчения деформирование кусков и образование новых поверхностей происходит одновременно. В связи с этим многие ученые стремились оценить эти явления в комплексе. На основании опытных исследований предложена эмпирическая формула для расчета мощности электродвигателя дробилок:

где

– энергетический показатель, зависящий

от фізико-механических свойств

измельчаемого материала;

– энергетический показатель, зависящий

от фізико-механических свойств

измельчаемого материала;

– коэфициент масштабного фактора;

– коэфициент масштабного фактора;

– производительность, кг/с;

– производительность, кг/с;

– средневзвешеный размер кусков

исходного материала.

– средневзвешеный размер кусков

исходного материала.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3. Класифікація теплообмінної апаратури. Теплообмінна апаратура рекуперативного та регенеративного типів. Кожухотрубні і пластинчасті теплообмінники, інші типи теплообмінників, їх особливості. Методика розрахунків основних параметрів і характеристик теплообмінної апаратури.

При проектировании и конструировании теплообменных аппаратов необходимо максимально удовлетворить многочисленные и в большинстве случаев противоречивые требования, предъявляемые к теплообменникам. Основные из них: соблюдение условий протекания технологического процесса; возможно более высокий коэффициент теплопередачи; низкое гидравлическое сопротивление аппарата; устойчивость теплообменных поверхностей к коррозии; доступность поверхности теплопередачи для чистки; технологичность конструкции с точки зрения изготовления; экономное использование материалов.

Теплообменные аппараты подразделяются в зависимости от формы поверхности, вида теплоносителя, способа передачи теплоты. В соответствии с последним показателем их можно классифицировать на поверхностные (рекуперативные), смесительные (контактные) и регенеративные.

Поверхностные теплообменники представляют собой наиболее распространенную и важную группу теплообменных аппаратов, используемых в химической технологии. В поверхностных теплообменниках теплоносители разделены стенкой, при этом теплота передается через поверхность этой стенки. Если поверхность теплообмена в таких теплообменниках формируется из труб, то их называют трубчатыми (трубными). В другой группе поверхностных теплообменников поверхностью теплообмена являются стенка аппарата или металлические плоские листы. Такие теплообменники называются пластинчатыми.

В смесительных (или контактных) теплообменниках теплообмен происходит при непосредственном соприкосновении теплоносителей. К смесительным теплообменникам относятся, например, градирни.

В регенеративных теплообменниках процесс переноса теплоты от горячего теплоносителя к холодному разделяется во времени на два периода и происходит при попеременном нагревании и охлаждении насадки. Теплообменники этого типа чаще всего применяются для регенерации теплоты отходящих газов.

В химической и нефтехимической промышленности самое широкое распространение получили поверхностные теплообменники, особенно трубчатого типа. Теплообменники этого типа называются кожухотрубчатыми или кожухотрубными. Они достаточно просты в изготовлении, позволяют развивать большую поверхность теплообмена в одном аппарате, надежны в работе.

Этот тип теплообменной аппаратуры получил наибольшее распространение благодаря простоте конструкции и технологии изготовления. Согласно государственному стандарту, кожухотрубные теплообменники изготовляют следующих типов: ТН – с неподвижными трубными решетками и жестким кожухом; ТК – с неподвижными трубными решетками и температурным компенсатором на кожухе; ТУ – с неподвижными трубными решетками и U-образными теплообменными трубами; ТП – с плавающей головкой; ТС – с сальником на плавающей головке.

Пластинчатые теплообменники собираются из пакетов гофрированных пластин, по краям которых уложены резиновые прокладки (рис. 3.26). При сжатии пакета между пластинами образуются щелевые каналы, куда подаются теплоносители. Таким образом, основной деталью пластинчатого теплообменника является гофрированная штампованная стальная пластина, имеющая по контуру резиновую прокладку. В углах пластины имеются отверстия для подвода или отвода теплоносителей. Для увеличения поверхности теплообмена и турбулизации потоков теплоносителей проточную часть пластины делают гофрированной или ребристой, причем гофры могут быть горизонтальными или расположенными в «елочку».

Пластинчатые теплообменники достаточно просты в изготовлении, их легко разбирать и ремонтировать. Однако герметизация пластин представляет серьезную проблему. По этой же причине применение их при высоких давлениях затруднительно.

Различают проектный и поверочный расчеты теплообменников. Целью проектного расчета является определение необходимой поверхности теплообмена и режима работы теплообменника для обеспечения заданного переноса теплоты от одного теплоносителя другому. Задачей поверочного расчета является определение количества передаваемой теплоты и конечных температур теплоносителей в данном теплообменнике с известной поверхностью теплообмена при заданных условиях его работы. Эти расчеты основываются на использовании уравнения теплопередачи и тепловых балансов.

Касаткин стр. 345

_________________________________________________________________________№ 4

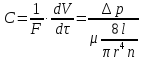

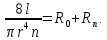

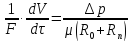

1. Фізична сутність процесу фільтрування та його застосування у хімічній технології. Основне кінетичне рівняння фільтрування. Фільтрувальна апаратура. Методика розрахунків параметрів і характеристик фільтрувальних апаратів.

Фильтрованием называется процесс разделения суспензий при помощи пористых, или фильтровальных, перегородок, задерживающих твердые частицы (дисперсную фазу), но пропускающие сплошную фазу (жидкость, газ). Осевший на перегородке слой твердых частиц с некоторым содержанием жидкости между ними называют осадком, а прошедшую через нее жидкость — фильтратом. На практике могут представлять ценность либо оба продукта фильтрования (осадок и фильтрат), либо один из них. Большим достоинством процесса фильтрования в сравнении с осаждением является возможность полного удаления из суспензий содержащихся в них твердых частиц.

В простейшем виде аппарат для фильтрования, называемый фильтром, представляет собой вертикальный цилиндрический сосуд, разделенный горизонтальной фильтровальной перегородкой на две части. В верхнюю часть подается суспензия, которая опирается на перегородку; в нижнюю часть стекает фильтрат. Движущей силой процесса фильтрования является разность давлений в обеих частях фильтра (по обе стороны фильтровальной перегородки), которая соответствует сопротивлению, встречаемому потоком фильтрата при его прохождении через образующийся слой осадка и фильтровальную перегородку. Эта разность давлений создается различными способами: массой столба самой суспензии, нагнетанием жидкостными насосами, подачей сжатого газа, вакуумированием пространства под фильтровальной перегородкой, при помощи центробежной силы.

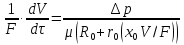

Режим

течения фильтрата в порах вследствие

их малого диаметра и низкой скорости

потока является ламинарным. Следовательно,

расход жидкости с вязкостью µ

через один капилляр с радиусом сечения

r

и длиной l

при перепаде давлений Δр

можно выразить уравнением:

.

Элементарный расход жидкости за время

.

Элементарный расход жидкости за время

при наличии n

капилляров на 1 м2

площади фильтра будет:

при наличии n

капилляров на 1 м2

площади фильтра будет:

,

где F

— площадь фильтра. Отсюда находим

видимую скорость фильтрования, выражающую

объем жидкости (фильтрата), проходящий

через поры на 1 м2

поверхности фильтра в единицу времени:

,

где F

— площадь фильтра. Отсюда находим

видимую скорость фильтрования, выражающую

объем жидкости (фильтрата), проходящий

через поры на 1 м2

поверхности фильтра в единицу времени:

.

.

Величины

r,

l

и n,

будучи в среднем постоянными для каждого

осадка и каждой фильтровальной

перегородки, не поддаются непосредственному

измерению. Однако, как будет показано

ниже, можно простым экспериментом

определить весь комплекс

,

который, очевидно, выражает суммарное

сопротивление слоя осадка

,

который, очевидно, выражает суммарное

сопротивление слоя осадка

и фильтровальной перегородки

и фильтровальной перегородки

,

т. е.

,

т. е.

Таким образом

Таким образом

Величину

можно с достаточным приближением считать

постоянной. Сопротивление слоя осадка,

пропорциональное его толщине h0,

нарастающей во времени, можно выразить

через объем фильтрата V

и относительную объемную концентрацию

твердой фазы х0

в разделяемой суспензии. В самом деле,

при площади фильтра F

имеем:

можно с достаточным приближением считать

постоянной. Сопротивление слоя осадка,

пропорциональное его толщине h0,

нарастающей во времени, можно выразить

через объем фильтрата V

и относительную объемную концентрацию

твердой фазы х0

в разделяемой суспензии. В самом деле,

при площади фильтра F

имеем:

.

.

Так

как режим течения фильтрата является

ламинарным, то сопротивление слоя осадка

пропорционально его толщине

,

где

,

где

— сопротивление, оказываемое потоку

фильтрата слоем осадка толщиной 1 м при

µ

= 1 Па·с, т. е. удельное

сопротивление осадка.

— сопротивление, оказываемое потоку

фильтрата слоем осадка толщиной 1 м при

µ

= 1 Па·с, т. е. удельное

сопротивление осадка.

После

подстановки значения

получаем основное уравнение процесса

фильтрования с образованием несжимаемого

осадка на несжимаемой фильтровальной

перегородке:

получаем основное уравнение процесса

фильтрования с образованием несжимаемого

осадка на несжимаемой фильтровальной

перегородке:

В зависимости от способа действия различают фильтры периодического и непрерывного действия.

В зависимости от вида давления, которым создается движущий напор, необходимый для проталкивания жидкости через поры фильтрующей перегородки, различают:

1) фильтры, работающие под действием гидростатического давления столба фильтруемой жидкости;

2) вакуум-фильтры, работающие при разрежении, создаваемом вакуум-насосами;

3) фильтрпрессы, работающие под давлением, создаваемым при помощи насосов или компрессоров.

В зависимости от типа фильтрующей перегородки все фильтры можно разделить на несколько групп:

1) фильтры с несвязанной или зернистой перегородкой;

2) фильтры с тканевой перегородкой;

3) фильтры с неподвижной жесткой перегородкой.

Выбор той или иной фильтрующей перегородки обусловливается рядом факторов; наиболее существенны химические свойства фильтруемой жидкости, рабочее давление, при котором ведется фильтрация, степень раздробленности твердых частиц фильтруемой смеси и, наконец, требуемая производительность.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

2. Конвективний теплообмін. Види руху рідин та газів (вільна та вимушена конвекція). Режими руху рідин і газів (ламінарний, турбулентний). Коефіцієнти тепловіддачі та теплопередачі, методика визначення i розрахунків коефiцiєнтів. Рівняння подібності (критеріальні рівняння) для процесів конвективного теплообміну, методика їх інженерного використання.

Передача тепла конвекцией заключается в том, что в подвижном слое жидкости или газа, прилегающем к стенке, вследствие течения в соприкосновение со стенкой приходят все новые и новые частички, которые либо уносят с собой тепло, либо отдают его стенке. Такой перенос тепла от стенки к жидкости или, наоборот, от жидкости к стенке называть теплоотдачей.

Различают естественную конвекцию, или свободное движение жидкости, и конвекцию принудительную, или вынужденное движение.

Под принудительной конвекцией понимают движение жидкости, обусловленное приложением внешней механической энергии, например перемещение жидкости с помощью насоса, мешалки и т. п.

Под естественной конвекцией понимают движение жидкости, обусловленное разностью ее удельных объемов в различных точках и возникающее при неодинаковой температуре в этих точках.

Различают три основных типа характера движения жидкости (газа):

-

ламинарный

-

промежуточный

-

турбулентный

Обычно ламинарный поток возникает, когда жидкость течет по маленькой трубе и/или с маленькой скоростью. Он может рассматриваться как серия жидких цилиндров в трубе, и тем быстрее течет цилиндр, чем он ближе к внутреннему (оси трубы), а цилиндр, соприкасающийся с трубой, неподвижен. Профиль распределения скоростей зависит практически только от вязкости жидкости и не зависит от его плотности.

Турбулентный поток возникает при большой скорости жидкости. Большие и маленькие водовороты и завихрения делают турбулентный поток непредсказуемым. Профиль рапределения скоростей в таком потоке – функция, зависящая от плотности.

Промежуточный поток – это смесь турбуленого и ламинарного потоков, т.е. ближе к центру поток турбулентный, а ближе к краям – ламинарный.

Число

Рейнольдса (Re)

– важный показатель для распознания

типа потока с выраженным профилем

распределения скоростей. Оно определяет

относительную значимость эффекта

вязкости в сравении с эффектом инерции.

Число Рейнольдса пропорционально силе

инерции и опратно пропорционально силе

вязкости ( ).

Поток:

).

Поток:

-

ламинарный, если Re <2300

-

промежуточный, если 2300 < Re <4000(иногда указывают 10000)

-

турбулентный, если 4000 < Re

Закон

теплоотдачи.

Вследствие сложности точного расчета

теплоотдачи ее определяют по упрощенному

закону. В качестве основного закона

теплоотдачи принимают закон охлаждения

Ньютона, по которому количество тепла

dQ,

отданное элементом поверхности тела

dF

с температурой tст.

в окружающую среду с температурой tж

за время

.

прямо пропорционально разности температур

(tст.

- tж)

и величинам dF

и

.

прямо пропорционально разности температур

(tст.

- tж)

и величинам dF

и

.

.

где

– коэффициент пропорциональности,

который определяется опытным путем;

его называют коэффициентом

теплоотдачи.

– коэффициент пропорциональности,

который определяется опытным путем;

его называют коэффициентом

теплоотдачи.

Величина

коэффициента теплоотдачи

зависит от большого числа факторов и

является функцией нескольких переменных.

В первую очередь величину коэффициента

теплоотдачи обусловливают следующие

факторы:

зависит от большого числа факторов и

является функцией нескольких переменных.

В первую очередь величину коэффициента

теплоотдачи обусловливают следующие

факторы:

1) род жидкости (газ, пар, капельная жидкость);

2) характер течения жидкости (вынужденное или свободное течение);

3) форма стенки (линейные размеры L, d);

4) состояние

и свойства жидкости (температура tж,

давление р,

плотность

или удельный вес

или удельный вес

,

теплоемкость с, теплопроводность

,

теплоемкость с, теплопроводность

,

вязкость

,

вязкость

);

);

5) параметры

движения (скорость

);

);

6) температура стенки tст.

Таким

образом

Зависимость коэффициента теплоотдачи от большого числа факторов не позволяет дать общую формулу для его определения и в каждом частном случае необходимо прибегать к опытным исследованиям. В связи с этим изучение процессов конвективного теплообмена проводят с применением метода подобия.

Критерий подобия — безразмерная величина, составленная из размерных физических параметров, определяющих рассматриваемое физическое явление. Равенство всех однотипных критериев подобия для двух физических явлений и систем — необходимое и достаточное условие физического подобия этих систем.

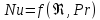

Так

как в инженерной практике искомым

является коэффициент теплоотдачи

,

то обобщение результатов опытов на

моделях сводится к нахождению явного

вида функциональной зависимости:

,

то обобщение результатов опытов на

моделях сводится к нахождению явного

вида функциональной зависимости:

Функциональная зависимость является наиболее общей. Так, если в условиях вынужденного движения действие подъемной силы пренебрежимо мало, то можно ограничиться зависимостью:

Если же процесс теплообмена протекает в условиях свободной конвекции, то искомой является зависимость:

Критерии

подобно Re,

являются не отвлеченными числами, а

имеют определенный физический смысл.

Критерий

подобно Re,

являются не отвлеченными числами, а

имеют определенный физический смысл.

Критерий

можно толковать как меру отношения

плотности конвективного потока тепла

(

можно толковать как меру отношения

плотности конвективного потока тепла

( )

к удельному тепловому потоку при чистой

теплопроводности в слое толщиной l,

т. е.

)

к удельному тепловому потоку при чистой

теплопроводности в слое толщиной l,

т. е.

,

или как кратность увеличения интенсивности

теплообмена в результате конвекции по

сравнению с чистой теплопроводностью.

,

или как кратность увеличения интенсивности

теплообмена в результате конвекции по

сравнению с чистой теплопроводностью.

Критерий Pr характеризует меру соотношения между полями скорости и температуры.

Критерий Gr можно расматривать как меру отношения подъемной силы к иннерционной.

Теплопередачей называется процесс перехода тепла от нагретой жидкости (газа, пара) к холодной через разделяющую их твердую стенку. При этом количество передаваемого тепла может оставаться постоянным или изменяться во времени. В первом случае процесс теплопередачи называется установившимся, а во втором — неустановившимся. Те и другие процессы совершаются в результате совокупного действия теплопроводности и конвекции, а в ряде случаев — также и лучеиспускания.

Общее уравнение теплопередачи является подобным уравнению теплоотдачи:

,

,

где К – является коэффициентом теплопередачи. Для плоской стенки при постоянных температурах он равен:

где п – количество соприкасающихся стенок.

Для плоской стенки при постоянных температурах он равен:

где п – количество соприкасающихся цилиндров.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

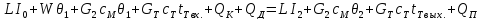

3. Фізична сутність процесу сушіння та його застосування у хімічній технології. Побудова «I-d»-діаграми для вологого повітря, методика практичного використання діаграми. Основні типи промислових сушарок. Методика розрахунку параметрів і технічних характеристик сушарок.

Сушкой называется процесс удаления влаги из веществ (обычно твердых тел) путем ее испарения и отвода образующихся паров. Во всех случаях при сушке в виде пара удаляется легколетучий компонент (вода, органический растворитель). Процессы сушки применяются обычно или на конечной стадии технологического процесса с целью обеспечения высоких физико-механических характеристик получаемых продуктов, или на промежуточных стадиях, если удаление растворителя необходимо по технологическим соображениям.

Масса водяного пара, содержащегося в 1 м3 воздуха, называется абсолютной влажностью воздуха. Другими словами, это плотность водяного пара в воздухе.

При одной и той же температуре воздух может поглотить вполне определенное количество водяного пара и достичь состояния полного насыщения. Абсолютная влажность воздуха в состоянии его насыщения носит название влагоемкости.

Величина влагоемкости воздуха резко возрастает с увеличением его температуры. Отношение величины абсолютной влажности воздуха при данной температуре к величине его влагоемкости при той же температуре называется относительной влажностью воздуха.

„І-d”-диаграмма представляет из себя рабочее поле в косоугольной системе координат Id, на котором нанесено несколько координатных сеток и по периметру диаграммы – вспомогательные шкалы. Шкала влагосодержаний обычно располагается по нижней кромке диаграммы, при этом линии постоянных влагосодержаний представляют вертикальные прямые. Линии постоянных энтальпий представляют параллельные прямые, обычно идущие под углом 135° к вертикальным линиям влагосодержаний (в принципе, углы между линиями энтальпии и влагосодержания может быть и другим). В такой системе координат линии постоянных температур представляют из себя прямые линии, идущие под небольшим наклоном к горизонтали и слегка расходящиеся веером.

Рабочее поле диаграммы ограничено кривыми линиями равных относительных влажностей 0% и 100%, между которыми нанесены линии других значений равных относительных влажностей с шагом 10%.

Шкала

температур обычно располагается по

левой кромке рабочего поля диаграммы.

Значения энтальпий воздуха нанесены

обычно под кривой φ = 100%. Значения

парциальных давлений иногда наносят

по верхней кромке рабочего поля, иногда

по нижней кромке под шкалой влагосодержаний,

иногда по правой кромке. В последнем

случае на диаграмме добавочно строят

вспомогательную кривую парциальных

давлений.

Точка на диаграмме отражает некое состояние воздуха, а линия – процесс изменения состояния. Определение параметров воздуха, имеющего некое состояние, отображаемое точкой А, показано на рисунке.

Диаграмма позволяет быстро определить все параметры воздуха по двум известным. Использование диаграммы позволяет избежать вычислений по формулам и наглядно отобразить весь процесс сушки.

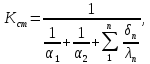

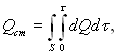

Процессы сушки проводят в установках, которые называются сушилками. Сушилки отличаются друг от друга по принципу действия (периодические, непрерывные); величине давления в сушильной камере (атмосферное, вакуум); транспортным устройствам (тележки, вагонетки, конвейеры) и т.д. Все виды сушилок имеют общие элементы устройство показанные ниже

Общая схема устройства сушильной установки:

1 – побудители движения среды; 2 – подогреватели; 3 – сушильная камера; 4 – транспортные приспособления; 5 – рециркуляционная линия.

Сушилки могут работать с рециркуляцией (теплоноситель не выбрасывается наружу, а вентилятором вновь подается в сушильную камеру) или без его рециркуляции (отработанный теплоноситель выбрасывается в атмосферу). Сушилки с рециркуляцией теплоносителя применяются при необходимости создания мягких режимов сушки с целью получения материалов высокого качества или в целях экономии теплопотерь. Отношение количества воздуха, направляемого обратно в сушилку, к общему количеству воздуха, проходящего по сушилке, называется коэффициентом рециркуляции.

Тепловая сушка – это термический процесс удаления влаги из влажных материалов путем ее испарения и отвода образующихся паров. Тепловая сушка может производиться естественным и искусственным путем. По способу подвода теплоты к высушиваемому материалу сушилки бывают конвективные, терморадиационные, кондуктивные или контактные, высокочастотные и комбинированные (терморадиационно-конвективные, паровысокочастотные).

Обычно расчет сушилок ведут, исходя из количества влажного материала и его начальной и конечной влажности. Для определения количества удаляемой влаги, количества сухого материала, получаемого в результате сушки, а также требующегося расхода тепла и воздуха составляют материальный и тепловой балансы.

_________________________________________________________________________№ 5

1. Фізична сутність процесу центрифугування та його застосування у хімічній технології. Швидкість процесу центрифугування, кінетичне рівняння процесу. Типи фільтрувальних центрифуг. Схема розрахунку параметрів і технічних характеристик центрифуг.

Скорость

гравитационного разделения суспензий

падает по мере уменьшения размера

твердых частиц и разности плотностей

обеих фаз, а при ламинарном и переходном

режимах осаждения – также с ростом

вязкости жидкой среды. Увеличение

скорости этого процесса возможно в поле

центробежной силы, для чего суспензию

помещают внутри цилиндрического

барабана, вращающегося вокруг своей

оси с большой угловой скоростью

.

В данном случае суспензия получает

вращательное движение практически с

той же угловой скоростью

.

В данном случае суспензия получает

вращательное движение практически с

той же угловой скоростью

,

поэтому твердая частица с массой

,

поэтому твердая частица с массой

,

имея радиус вращения

,

имея радиус вращения

,

находится не только под действием

гравитационной силы

,

находится не только под действием

гравитационной силы

,

но и центробежной силы

,

но и центробежной силы

.

Рассматриваемый процесс называется

центрифугированием,

а машины, используемые для его осуществления

– центрифугами.

.

Рассматриваемый процесс называется

центрифугированием,

а машины, используемые для его осуществления

– центрифугами.

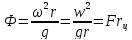

В

практике центрифугирования

,

поэтому гравитационной силой можно

практически пренебречь и характеризовать

напряженность центробежного силового

поля (силу, действующую на единицу массы)

величиной

,

поэтому гравитационной силой можно

практически пренебречь и характеризовать

напряженность центробежного силового

поля (силу, действующую на единицу массы)

величиной

.

Таким образом, при центрифугировании

ускорение оседающей твердой частицы в

сравнении с гравитационным возрастает

на величину

.

Таким образом, при центрифугировании

ускорение оседающей твердой частицы в

сравнении с гравитационным возрастает

на величину

,

называемую фактором разделения. Так

как окружная скорость

,

называемую фактором разделения. Так

как окружная скорость

,

то

,

то

,

где

,

где

– центробежный критерий Фруда.

– центробежный критерий Фруда.

Метод центрифугирования широко используют в различных областях техники; число типов и конструкций центрифуг весьма велико. По значению фактора разделения Ф различают осадительные центрифуги нормальные (Ф < 3500) и сверхцентрифуги, по рабочему режиму – центрифуги периодического и непрерывного действия. В зависимости от технологического назначения осадительные центрифуги подразделяются на обезвоживающие, универсальные, осветляющие и сепарирующие. Первые применяются для сильного обезвоживания высококонцентрированных суспензий средней дисперсности, вторые – для разделения средне- и низкоконцентрированных суспензий при умеренных требованиях к влажности осадка и чистоте фугата, третьи – для выделения высокодисперсной твердой фазы из низкоконцентрированных суспензий, четвертые – для разделения нестойких эмульсий. Наконец, конструктивными характеристиками центрифуг являются расположение вала и его опор, устройство последних, способ выгрузки, степень герметизации и взрывобезопасности.

Разделение неоднородных смесей в центрифугах может производиться либо по принципу отстаивания, либо по принципу фильтрации. В первом случае используют барабаны со сплошными стенками, во втором – с отверстиями; барабаны с отверстиями покрываются фильтрами.

Производительность центрифуг любого типа зависит от скорости процесса разделения, которая определяется прежде всего режимом процесса, и віражается формулой:

– фильтрующая

поверхность;

– фильтрующая

поверхность;

– давление.

– давление.

Расход энергии для периодически действующей центрифуги должен быть рассчитан отдельно для пускового и рабочего периодов. При пуске центрифуги в ход энергия затрачивается на преодоление инерции массы барабана и загруженого в него материала. Мощность на валу центрифуги в рабочий период затрачивается главным образом на транспортирование осадка (в непрерывно действующих центрифугах), трение в цапфах и приводе, трение барабана о воздух, а также на преодоление гидравлических сопротивлений внутри барабана.

Касаткин стр. 240

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

2. Роль механічних процесів у хімічній технології. Фізична сутність процесів подрібнення твердих матеріалів. Методи і машини для великого, середнього, дрібного, тонкого і колоїдного подрібнення. Схеми розрахунку параметрів і характеристик машин для подрібнення.

Механические процессы химической технологии используют для переработки твердых материалов. К числу механических процессов относятся: разделение материалов на фракции по размеру частиц (грохочение, классификация, обогащение полезных ископаемых); разрушение материалов до требуемых размеров (измельчение); смешение материалов; формообразование – формирование твердых частиц (гранул) с заданными свойствами (гранулирование), каландрование, литье, прессование, экструзия пластмасс, резиновых смесей, формование химических волокон, уплотнение материалов в однородные по размерам и массе заготовки правильной геом. формы, заключение материалов в оболочки с получением капсул, обладающих требуемыми св-вами; дозирование; транспортирование материалов; упаковка конечных продуктов и т.д.

Измельчением принято называть процесс механического деления обрабатываемого продукта на части с целью лучшего его технологического использования. Измельчение основано на воздействии сил, стремящихся преодолеть силы сцепления между частицами, в результате чего образуются новые поверхности. Механическое измельчение материала приводит к увеличению поверхности твердых веществ путем раздавливания, раскалывания, истирания и удара. Переработка материала в измельченном виде позволяет ускорить экстрагирование веществ, тепловую обработку материалов.

Каждую стадию процесса измельчения строят так, чтобы были получены частицы, отличающиеся теми или иными физическими свойствами. Это в дальнейшем облегчает разделение сыпучей смеси на фракции, каждая из которых состоит из частиц более или менее однородных по составу. При большом измельчении снижается производительность машин, повышается расход энергии, а значит, увеличивается себестоимость продукции.

В зависимости от размеров кусков (частиц) исходного материала до измельчения и размеров частиц измельченного материала процессы классифицируют следующим образом: крупное дробление, среднее дробление, мелкое дробление, тонкое измельчение, сверхтонкое измельчение и резание.

Основными критериями оценки эффективности процесса измельчения любых твердых тел являются:

1. степень измельчения, которую определяют как отношение суммарной поверхности частиц продукта после измельчения к суммарной поверхности частиц исходного продукта;

2. удельная энергоемкость процесса;

3. удельная нагрузка на рабочий орган измельчающей машины.

Измельчение материала осуществляют путем разрушения его первоначальной структуры различными видами деформации: раздавливанием, раскалыванием, истиранием, ударом.

Способы измельчения материалов: а – раздавливание; б– раскалывание; в – истирание; г – удар

Крупное, среднее и мелкое дробление твердых и хрупких материалов целесообразно осуществлять раздавливанием, ударом и раскалыванием. Твердые и вязкие материалы в основном разрушаются раздавливанием и истиранием. Тонкое и сверхтонкое измельчение проводят в основном в воде или других жидкостях для исключения пылеобразования и агломерирования уже полученных сверхтонких частиц. Дробление и измельчение являются энергоемкими процессами.

Как правило, перечисленные виды силовых нагрузок в процессе измельчения действуют одновременно, например, раздавливание и истирание, удар и истирание и др. Необходимость в различных видах нагрузок, а также в различных по принципу действия конструкциях и размерах машин вызвана многообразием свойств и размеров измельчаемых материалов и различными требованиями к крупности исходного материала и готового продукта. Однако при работе измельчителей в зависимости от их конструкций преобладает тот или иной способ измельчения.

По способу воздействия на измельчаемый материал различают дробилки, разрушающие материал сжатием (щековые, конусные и валковые дробилки) и ударом (роторные и молотковые дробилки). В щековых дробилках измельчение материала происходит, в основном, раздавливанием в камере между щеками при периодическом их сближении. При отходе подвижной щеки от неподвижной измельченный материал выпадает из дробилки. Одновременно при сжатии кусков имеет место их относительное перемещение, вследствие чего куски истираются. В конусных дробилках разрушение материала происходит раздавливанием, изломом и истиранием при обкатывании подвижного конуса внутри неподвижного. При этом происходит периодическое сближение и отход от рабочих поверхностей конусов, в принципе, как в щековых дробилках. В валковых дробилках материал измельчается в сужающемся пространстве между вращающимися навстречу друг другу валками путем раздавливания. В роторных и молотковых дробилках ударного действия измельчение материала происходит за счет удара по кускам вращающихся бил или молотков, а также соударения отброшенных кусков с отражательными элементами машин. В шаровых барабанных мельницах материал измельчается во вращающемся барабане путем удара мелющих тел, падающих с некоторой высоты. В основном машины для измельчения делят на дробилки и мельницы.

По конструктивным признакам различают дробилки: щековые, валковые, конусные, ударного действия (роторные и молотковые). Пальцевые измельчители и бегуны занимают промежуточное положение между дробилками и мельницами, так как их можно приманять как для мелкого дробления, так и для крупного помола. Мельницы делят на барабанные (тихоходные), роликовые, маятниковые, кольцевые и другие (среднеходные), молотковые, вертикальные, шахтные (ударные), вибрационные и струйные.

Основной вопрос теорий измельчения состоит в установлении связи между затратами энергии и размерами конечных и начальних кусков материала, их формой, взаимным расположением, физико-механическими свойствами и т.п. В связи с многочисленностью влияющих факторов существующие теории измельчения характеризуют энергозатраты в общем виде с учетом лишь наиболее важных параметров процесса и материала.

Гипотезы измельчения отражают только часть сложных процессов, происходящих при измельчении. Теория Кирпичева-Кика оценивает энергию, расходуемую на деформирование материала, и не учитывает затраты на образование новых поверхностей. Ее целесообразно применять при крупном и среднем дроблении, когда влияние вновь образованных поверхностей незначительно. Теория Риттингера не учитывает затраты энергии на упругую деформацию кусков. Она наиболее применима при мелком дроблении и помоле материалов. В реальном процессе измельчения деформирование кусков и образование новых поверхностей происходит одновременно. В связи с этим многие ученые стремились оценить эти явления в комплексе. На основании опытных исследований предложена эмпирическая формула для расчета мощности электродвигателя дробилок:

где

– энергетический показатель, зависящий

от фізико-механических свойств

измельчаемого материала;

– энергетический показатель, зависящий

от фізико-механических свойств

измельчаемого материала;

– коэфициент масштабного фактора;

– коэфициент масштабного фактора;

– производительность, кг/с;

– производительность, кг/с;

– средневзвешеный размер кусков

исходного материала.

– средневзвешеный размер кусков

исходного материала.

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3. Основне рівняння масопередачі. Матеріальний баланс масообмінних процесів. I-й та II-й закони Фіка. Коефіцієнти дифузії, масовіддачі та масопровідності.

Касаткин стр. 465.

_________________________________________________________________________№ 6

1. Фізична сутність процесу відстоювання та його застосування у хімічній технології. Швидкість осадження частинок та її визначення. Типи відстійних апаратів для суспензій, емульсій, пилу. Методика розрахунку параметрів та характеристик відстійників.

Осаждение под действием силы тяжести твердых частиц, находящихся во взвешенном состоянии в жидкой среде, называют отстаиванием. Скорость осаждения взвешенных частиц зависит как от их плотности, так и от степени дисперсности, причем осаждение будет протекать тем медленнее, чем меньшими размерами обладают частицы дисперсной фазы и чем меньше разность плотностей обеих фаз. Практически методом отстаивания и декантации пользуются главным образом для разделения грубых суспензий.

Осаждение частиц происходит по законам падения тел в среде, оказывающей сопротивление их движению. Так же как и при осаждении пыли, оседающая частица движется вначале ускоренно, но через некоторый промежуток времени, когда сопротивление трения среды уравновесит действие силы тяжести, она приобретает постоянную скорость и падает равномерно.

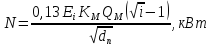

По закону Стокса постоянная скорость осаждения может быть определена по формуле

где

– діаметр частицы;

– діаметр частицы;

– удельный вес частицы и среды;