ПОЛИМЕРЫ+

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ

ИНСТИТУТ ТРАНСПОРТНЫХ СООРУЖЕНИЙ КАФЕДРА «ДОРОЖНО-СТРОИТЕЛЬНЫЕ МАШИНЫ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по дисциплине «Технология машиностроения,

производство и ремонт подъемно-транспортных, строительных и дорожных машин»

РЕМОНТ ДЕТАЛЕЙ ПОЛИМЕРНЫМИ МАТЕРИАЛАМИ

Казань 2012

УДК 631.3.004 (075.8) ББК 40.72

Печатается по решению Редакционно-издательского совета Казанского государственного архитектурно-строительного университета

Составители:

Адигамов Н.Р., Сахапов Р.Л., Зайсанов Р.Р.

Методическое указание к выполнению лабораторных занятий «Ремонт деталей полимерными материалами» составлено в соответствии с типовой программой по дисциплине «Технология машиностроения, производство и ремонт подъемно-транспортных, строительных и дорожных машин».

ПредназначенодлястудентовИнститутатранспортныхсооружений.

© КГАСУ, 2012.

2

|

СОДЕРЖАНИЕ |

|

|

Введение................................................................................ |

4 |

1. |

Цель работы......................................................................... |

4 |

2. |

Ремонт корпусных деталей, имеющих трещины |

|

|

и пробоины, эпоксидными композициями.................... |

5 |

3. |

Ремонт облицовки (кабин и оперения) тракторов |

|

|

и автомобилей газопламенным напылением................ |

10 |

4. |

Восстановление неподвижных соединений |

|

|

подшипников качения полимерными материалами... |

16 |

5. |

Восстановление изношенных деталей литьем |

|

|

под давлением...................................................................... |

21 |

6. |

Восстановление деталей нанесением покрытий |

|

|

из порошкообразных полимеров...................................... |

22 |

7. |

Крепление фрикционных накладок |

|

|

к деталям синтетическими клеями................................. |

24 |

|

Литература........................................................................... |

26 |

3

ВВЕДЕНИЕ

В настоящее время химическая промышленность страны выпускает полимерные материалы, которые отличаются широким спектром физико-механических свойств, обуславливающих область их применения. Условно их делят на термореактивные и термопластичные.

Термопластичные полимеры способны многократно размягчаться при нагреве и твердеть при охлаждении. Физико-механические свойства при этом меняются незначительно. Термореактивные полимеры в отличие от термопластичных в растворителях не растворяются и при нагреве остаются твердыми до полного термического разложения. Различное поведение полимеров обусловлено межмолекулярными силами. В термопластичных полимерах при нагреве Вандер-Ваальсовы силы ослабляются, вследствие чего материал становится мягким и пластичным. Термореактивные полимеры дополнительно имеют ковалентные связи между молекулами, благодаря чему при нагреве материал остается твердым.

Применение полимерных материалов при ремонте подъемнотранспортных строительных и дорожных машин снижает трудоемкость работ на 20–30 %, себестоимость на 15–20 %, расход металлов сокращается на 40–50 %.

1. ЦЕЛЬ РАБОТЫ

Ознакомиться с оборудованием и полимерными материалами, применяемыми при ремонте деталей подъемно-транспортных строительных и дорожных машин.

Изучить технологические процессы:

–заделки трещин и пробоин корпусных деталей эпоксидными композициями;

–восстановления деталей нанесением покрытий из порошкообразных полимеров;

–ремонта деталей литьем под давлением;

–приклеивания фрикционных накладок к деталям сельскохозяйственной техники;

–восстановления неподвижных соединений подшипников качения полимерными материалами.

4

2. РЕМОНТ КОРПУСНЫХ ДЕТАЛЕЙ, ИМЕЮЩИХ ТРЕЩИНЫ И ПРОБОИНЫ, ЭПОКСИДНЫМИ КОМПОЗИЦИЯМИ

При ремонте корпусных деталей (блок-картер, головка блока двигателя, корпус коробки передач и др.), имеющих трещины и пробоины, используют композиции на основе эпоксидных смол.

Эпоксидные смолы марок ЭД-14, ЭД-16, ЭД-20, ЭД-22 представляют собой вязкие жидкости, которые получают из дифенилолпропана и эпихлоргидрина. Отверждение смол происходит, под действием отвердителей, которые вводят непосредственно перед использованием смол. Различают отвердители холодного отверждения (температура отверждения 16–20° С) и горячего отверждения (температура отверждения 100–200° С). К первому классу относятся амины (полиэтиленлолиамин, этилендиамин и др.) и низкомолекулярные полиамиды (Л-18, Л-19, Л-20 и др.). Отвердителями горячего отверждения являются ароматические амины (например триэтаноламин), ангидриды дикарбоновых кислот (малеиновый, фталевый и др.), амиды кислот (дицианциамид). Наибольшее распространение получил полиэтиленполиамин – глицеринообразная жидкость от светло-желтого до темно-бурого цвета.

Отвержденные эпоксидные смолы находятся в стеклообразном состоянии, поэтому обладают хрупкостью и низкой ударной прочностью. Для повышения этих свойств в состав смол вводят пластификаторы: дибутилфталат, диоктилфталат, трикрезилфосфат и др.). Наиболее широко используют дибутилфталат – маслянистую жидкость желтого цвета.

С целью улучшения физико-механических свойств, повышения теплостойкости, теплопроводности и снижения стоимости композиции в эпоксидные смолы вводят наполнители. К ним относятся: железный, чугунный, алюминиевый порошки, графит, асбест, цемент и др. материалы.

Качество эпоксидных покрытий во многом определяется их составом, приведенным в табл. 1. Необходимо точно выдерживать концентрацию компонентов композиции.

Эпоксидную композицию приготавливают на рабочем столе с вытяжным шкафом ОП-2078-ГОСНИТИ. Тару с эпоксидной смолой нагревают в термошкафу или в емкости с горячей водой до температуры 60–80° С в течение 15 мин, после чего производят отбор необходимого количества смолы в ванночку. Согласно составу композиции в ото-

5

бранную смолу добавляют пластификатор – дибутилфталат. Смесь тщательно перемешивают стеклянной или деревянной палочкой в течение 5–8 мин.

Таблица 1 – Составы эпоксидных композиций

Компоненты |

|

Составы (в частях по массе) |

|

||||

А |

|

Б |

В |

Г |

|

Д |

|

|

|

|

|||||

Смола ЭД-16 |

100 |

|

100 |

100 |

100 |

|

– |

Компаунд K-115 |

– |

|

– |

– |

– |

|

120 |

Дибутилфталат |

10–15 |

|

15 |

15 |

– |

|

– |

Полиэтиленполиамин |

8 |

|

10 |

10 |

– |

|

– |

Олигоамид |

– |

|

– |

– |

30 |

|

– |

Отвердитель АФ-2 |

– |

|

– |

– |

– |

|

30 |

Железный порошок |

– |

|

160 |

– |

120 |

|

– |

Цемент |

– |

|

– |

– |

60 |

|

– |

Алюминиевая пудра |

– |

|

– |

25 |

– |

|

– |

Графит |

– |

|

– |

– |

– |

|

70 |

При необходимости в смесь небольшими порциями вводят наполнитель, тщательно перемешивая ее в течение 8–10 мин. Приготовленный состав можно хранить длительное время.

Перед применением в состав добавляют небольшими порциями отвердитель, производя перемешивание в течение 5 мин. После введения отвердителя эпоксидная композиция должна быть использована в течение 20–25 мин.

Заделку трещин чугунных и стальных деталей производят составом Б, деталей из алюминиевых сплавов – составом В (табл. 1).

В зависимости от длины трещины восстановление деталей производят различным образом. При длине трещины до 20 мм определяют ее границы лупой 8–10-кратного увеличения. В концах трещины рассверливают отверстия диаметром 2,5–3,0 мм. При толщине детали более 1,5 мм вдоль трещины с помощью крейцмейселя снимают фаску под углом 60–70° глубиной 1–3 мм (рис. 1, а). На расстоянии 40–50 мм по обе стороны трещины поверхность детали зачищают до металлического блеска и обдувают сжатым воздухом. Поверхность трещины и зачищенный участок обезжиривают тампоном, смоченным в ацетоне, с последующим просушиванием в течение 8–10 мин. Затем обезжиривание и просушивание повторяют.

6

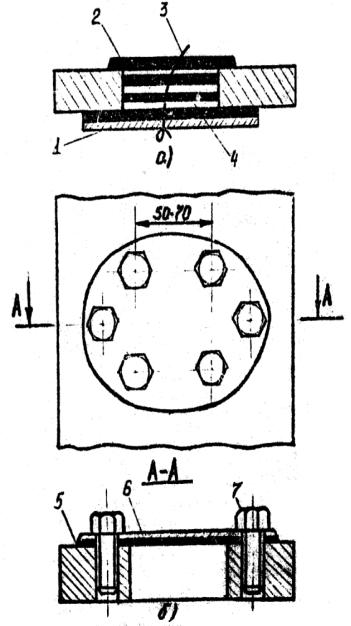

Рис. 1. Схема заделки трещин: 1 – деталь; 2 – трещина;

3 – слой эпоксидного состава; 4, 6 – накладки из стеклоткани; 5 – ролик; 7 – металлическая накладка; 8 – болт

Восстанавливаемую деталь 1 (рис. 1, б) устанавливают таким образом, чтобы поверхность с трещиной 2 находилась в горизонтальном положении. Приготовленный эпоксидный состав наносят шпателем на поверхность трещины и зачищенный участок детали.

Трещины длиной 20–150 мм заделывают аналогичным образом, дополнительно укладывая на нанесенный эпоксидный состав 3 накладку 4 из стеклоткани, которая перекрывает трещину со всех сторон на 20–25 мм. Затем накладку прикатывают роликом 5, наносят на ее поверхность тонкий слой состава, накладывают вторую накладку 6 (рис. 1, в) с перекрытием первой на 10–15 мм, прикатывают роликом и наносят окончательный слой эпоксидного состава. Отверждение эпоксидного состава проводят по режимам, приведенным в таблице 2.

Заделку трещин длиной более 150 мм (толщина стенки детали более 4 мм) производят эпоксидным составом с наложением металлической накладки и закреплением ее болтами. Накладку 7 вырезают из листовой стали толщиной 1,5–2 мм. Размеры накладки должны обеспечивать перекрытие трещины на 40–50 мм. Вдоль трещины сверлят отверстия диаметром 6,8 мм с межцентровым расстоянием 60–80 мм. Затем нарезают в отверстиях резьбу M8.

7

Таблица 2 – Режимы отверждения эпоксидного состава

Температуры |

Минимальное время отверждения, ч |

||

отверждение поли- |

отверждение фтале- |

||

отверждения, °С |

|||

этиленполиамином |

вым ангидридом |

||

|

|||

20 |

24 |

– |

|

40 |

8–10 |

– |

|

60 |

2–3 |

– |

|

80 |

1,0–1,5 |

– |

|

100 |

1 |

15 |

|

130 |

– |

10 |

|

150 |

– |

5 |

|

160 |

– |

3 |

|

180 |

0,5 |

1 |

|

200 |

– |

0,7 |

|

В накладке сверлят отверстие диаметром 10 мм, центры которых должны отстоять от краев на расстоянии не менее 10 мм. Поверхность детали и накладки зачищают до металлического блеска и обезжиривают ацетоном с последующим просушиванием в течение 8–10 мин.

Склеиваемые поверхности детали и накладки покрывают тонким слоем эпоксидного состава, устанавливают накладку на деталь и вворачивают болты, резьбовые поверхности которых были предварительно покрыты тонким слоем эпоксидного состава.

Ремонт корпусных деталей с пробоинами производят эпоксидными составами с наложением металлических накладок заподлицо или в нахлестку.

При заделке пробоины заподлицо (рис. 2, а) изготавливают накладку из листовой стали толщиной 0,5–0,8 мм, которая должна перекрывать пробоину на 10–20 мм. Острые кромки пробоины притупляют, поверхность детали вокруг нее на расстоянии 10–20 мм зачищают до металлического блеска и обезжиривают ацетоном с последующим просушиванием в течение 8–10 мин. К центру накладки 1 крепят проволоку 3 диаметром 0,3–0,5 мм и длиной 100–150 мм. По контуру пробоины из стеклоткани изготавливают накладку 4. После вторичного обезжиривания и просушивания обработанных поверхностей деталей на поверхность металлической накладки 1 наносят тонкий слой эпоксидного состава. Накладку 1 устанавливают под пробоину и крепят проволокой 3. Затем на нее укладывают накладку 4 из стеклоткани, которую прикатывают роликом, наносят эпоксидный со-

8

став и укладывают вторую накладку из стеклоткани с последующим прикатыванием роликом. После заполнения пробоины по всей толщине стенки корпусной детали накладками из стеклоткани, на поверхность последней наносят слой эпоксидного состава 2 и производят его отверждение.

Рис. 2. Схема заделки пробоин: 1, 6 – металлическая накладка; 2, 5 – слой эпоксидного состава; 3 – проволока; 4 – накладка; 7 – болт

В случае заделки пробоины с наложением металлической накладки внахлестку (рис. 2, б) ее изготавливают из листовой стали толщиной 1,5–2 мм. Размеры накладки 6 должны обеспечивать перекрытие пробоины на 40–50 мм. В ней сверлят отверстия диаметром 10 мм, с расстоянием между центрами по периметру пробоины 50–70 мм. Расстояние центров отверстий от краев накладки должно составлять 10 мм. В детали сверлят отверстия диаметром 6,8 мм и нарезают в них резьбу М8. Острые края пробоины притупляют. Металлическую

9

накладку и поверхность детали вокруг пробоины на расстоянии 40–50 мм зачищают до металлического блеска. Обработанные поверхности обезжиривают, просушивают и наносят на них тонкий слой эпоксидного состава 5. Накладку устанавливают на пробоину и заворачивают болты 7, резьбовая поверхность которых предварительно была покрыта эпоксидным составом.

После отверждения производят зачистку подтеков и наплывов эпоксидного состава и проверяют качество ремонта.

3. РЕМОНТ ОБЛИЦОВКИ (КАБИН И ОПЕРЕНИЯ) ТРАКТОРОВ И АВТОМОБИЛЕЙ ГАЗОПЛАМЕННЫМ НАПЫЛЕНИЕМ

Впроцессе эксплуатации машин, детали, изготовленные из тонколистовой стали, могут иметь вмятины, трещины и пробоины.

Выравнивание вмятин, неровностей сварных швов производят газопламенным напылением пластмасс.

При газопламенном напылении струя воздуха с истицами порошкообразного полимера пропускается через факел газового пламени. Частицы полимера при прохождении через факел оплавляются до пластичного состояния и при ударе о предварительно подогретую поверхность детали, сцепляются с ней, образуя покрытие.

Для нанесения покрытий используют, установки типа УПН-6-63, УГПЛ или УГПЛ-П.

При работе установки в качестве горючего газа и с пользуют ацетилен или пропан-бутановую смесь. Для работы на пропон-бутановой смеси применяют специальную насадку к газовой горелке. Для сжигания горючей смеси и подачи порошкообразного полимера в горелку используют сжатый воздух, который должен быть очищен от влаги и масла. Устойчивая работа горелки обеспечивается при давлении горючей снеси не ниже сжатого воздуха в пределах 0,3–0,6 МПа.

Вкачестве порошкообразного полимера применяют пластические массы ПФН-12 или ТПФ-37, которые предварительно просушивают при температуре 60° С течение 5–6 ч и просеивают через сито с сеткой

0,16–0,25 мм (№ 0056–0315, ГОСТ 6613-86). Влажность порошка не должна превышать 2%.

Установка УГПЛ состоит из стояка, аппарата газопламенного напыления (горелки), питателя, редактора и шлангов. На рис. 3 приведена схема соединений установки.

10