ПОЛИМЕРЫ+

.pdf

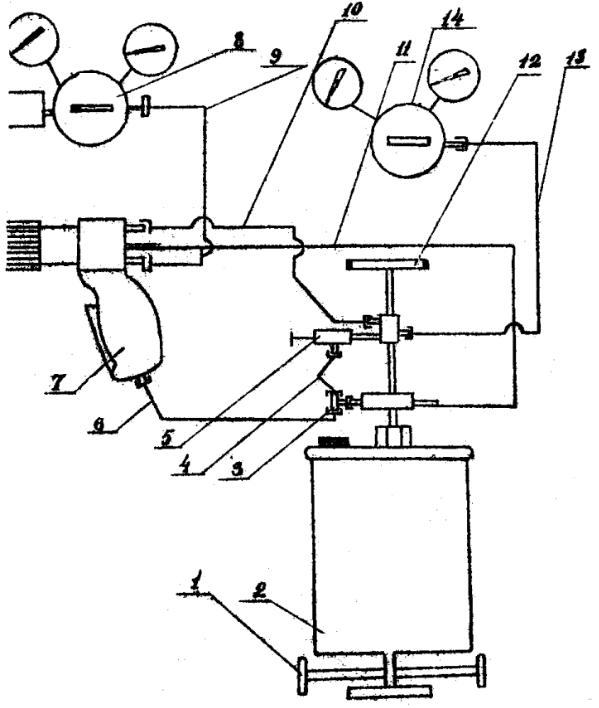

Рис. 3. Схема соединений установки УГПЛ 1 – стояк; 2 – питатель; 3 – тройник; 4, 6, 9, 10, 13 – шланг; 5 – вентиль; 7 – аппарат;

8 – редуктор ацетиленовый; 11 – трубка; 12 – руль; 14 - редуктор кислородный

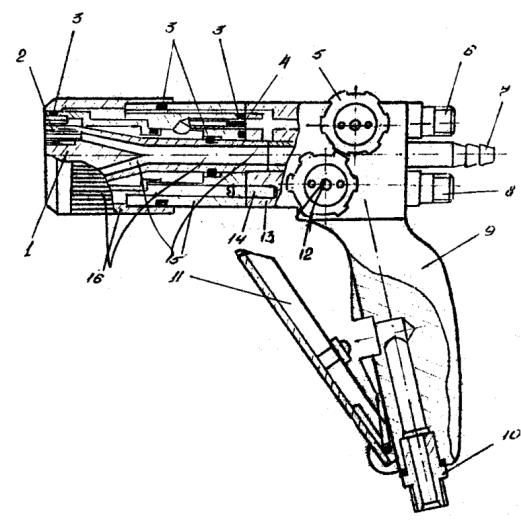

Аппарат газопламенного напыления (горелка) состоит из корпуса заднего с двумя вентилями и двумя штуцерами, переднего корпуса с двумя инжекторам, головки распылительной с впрессованными в нее восемью трубками и рукоятки с курком и штуцером (рис. 4). Задний и передний корпуса и головка распылительная соединены между собой через резиновые кольца посредством четырех винтов и гайки специальной.

11

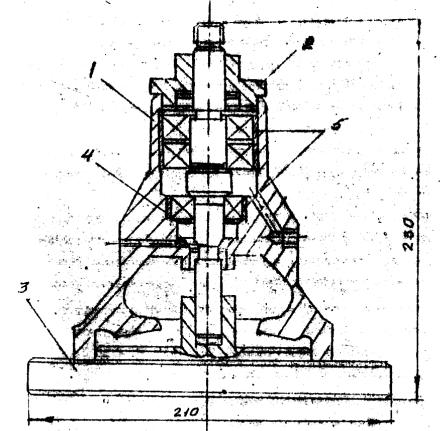

Рис. 4. Аппарат газопламенного напыления (горелка)

1 – головка распылительная; 2 – трубка; 3 – кольца резиновые; 4 – инжектор; 5 – вентиль воздушный; 6 – штуцер; 7 – ниппель специальный; 8 – штуцер ацетиленовый; 9 – рукоятка; 10 – штуцер воздушный; 11 – курок; 12 – вентиль ацетиленовый; 13 – корпус задний; 14 – винт специальный; 15 – корпус передний; 16 – гайка специальная

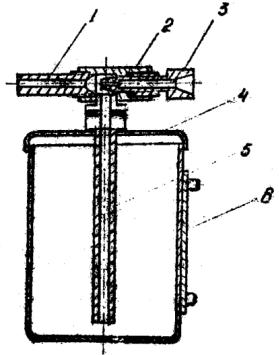

Питатель (рис. 5) состоит из бачка, внутри которого установлена труба специальная, образующая между торцом и дном бачка зазор 2-3 мм. На трубе специальной установлен тройник с инжектором и камерой смешения. Через горловину крышки производится засыпка порошкового материала.

Сжатый воздух, поступая на инжектор питателя (рис. 5), создает в трубе специальной и бачке разрежение, подсасывает порошок из бачка и через камеру смешения транспортирует его по трубке в головку распылительную (рис. 4). Количество транспортируемого порошка регулируется вентилем (рис. 3). Подача порошка прекращается сбросом воздуха от инжектора питателя (рис. 5) при открывании курка (рис. 4) или перекрыванием вентиля (рис. 3).

12

Рис. 5. Питатель:

1– камера смешения;

2– тройник;

3– инжектор;

4– крышка;

5– труба специальная;

6– бачок

Сжатый воздух, поступая на два инжектора, запрессованные в передний корпус, инжектирует ацетилен и, смешиваясь с ним, выходит из головки распылительной по 24 отверстиям. Часть воздуха из корпуса переднего поступает в зазор между трубками головки распылительной и охлаждает ее.

Расходвоздухаиацетиленарегулируетсявентилямикорпусазаднего. Пуск установки УГПЛ в работу производится в следующем по-

рядке:

–устанавливаетсянаредукторах давлениесжатоговоздуха0,3–0,6 МПа

(3-6 кгс/см2), ацетилена 0,03–0,100 МПа (0,3–1,0 кгс/см2);

–открывается незначительно вначале воздушный вентиль аппарата, затем ацетиленовый;

–зажигается горючая смесь и регулируется пламя с избытком ацетилена;

–открывается воздушный вентиль аппарата полностью;

–подрегулируется ацетиленовым вентилем пламя таким образом, чтобы оно горело в отрыве от торца мундштука;

–нажимается курок и плавно открывается вентиль на руле стояка до получения требуемой производительности.

Для кратковременного прекращения подачи порошка отпустите курок.

При кратковременных перерывах в работе:

–погасите пламя, закрыв вначале ацетиленовый, а затем воздушный вентили аппарата;

–закройте вентиль на руле стояка.

13

При длительной остановке сбросьте давление на редукторах, Установка для газопламенного напыления УПН-6-63 (рис. 6) со-

стоит из распылительной газовой горелки и питательного бачка, которые соединены между собой шлангами. Питательный бачок имеет герметичную крышку 5, на которой установлен осушитель 6. Конусный колпак 2 расположен внутри бачка и может перемещаться по его высоте в зависимости от количества порошкообразного полимера. Положение конусного колпака стабилизируется направляющим кольцом 3. Резиновые трубки 4 и 7 соединяют колпак с осушителем и распылительной горелкой.

В зависимости от ширины восстанавливаемой поверхности используют круглое и плоское сопла. Для восстановления небольших участков поверхности используют цилиндрическое сопло, струя которого захватывает за один проход 15–20 мм поверхности. При плоском сопле струя захватывает проход в 65–70 мм.

Рис. 6. Схема установки для газопламенного напыления УПН-6-63 1 – порошкообразный полимер; 2 – конусный колпак; 3 – направляющее кольцо;

4, 7 – резиновые трубки; 5 – герметичная крышка; 6 – осушитель; 8 – вентиль; 9, 10 – воздушный и ацетиленовый вентили

14

Для нанесения покрытия открывают воздушный 9 и ацетиленовый 10 вентили, зажигают горячую смесь и регулируют пламя горелки. Предварительно зачищенную восстанавливаемую поверхность детали нагревают пламенем горелки до температуры 220–230° С. Не допускается перегрев поверхности до цвета синей побежалости. Затем открывают вентиль сжатого воздуха 8. При этом сжатый воздух продувается через порошковый инжектор, образуя в корпусе инжектора разрежение, которое через соединительный шланг 7 передается в бачок питателя. В результате атмосферный воздух через осушитель поступает в кольцевой канал 11 колпака и с большой скоростью выходит из сопел. Происходит взвихрение порошкообразного полимера, Образовавшаяся воздушно-порошковая смесь по трубке 7 поступает в горелку. Подачу порошка регулируют вентилем 8. Порошок наносят на нагретую поверхность за 2–3 прохода горелки, после чего вентилем 8 прекращают подачу порошка. Нанесенный слой спустя 5–8 с прикатывают роликом, смоченным водой. Затем пламенем горелки нагревают покрытие в течение 5–8 с и аналогичным образом наносят второй слой, с последующим прикатыванием роликом. Ролик должен периодически охлаждаться в холодной воде. Слои полимера наносят до полного выравнивания поверхности детали.

При большой площади восстанавливаемой поверхности ее делят на участки, которые поочередно зачищают. Покрытие наносят по участкам в обратной последовательности, с предварительной повторной очисткой участков. Перекрытие соседних участков полимерным покрытием 30...60 мм, скорость перемещения горелки 1,2...1,6 м/мин, конец пламени горелки должен немного не доходить до поверхности детали. Полученное покрытие должно быть плотным без пузырей и неровностей. При тушении горелки сначала закрывают ацетиленовый, а затем воздушный вентили. В противном случае возможны хлопки или обратный удар.

Рабочее место должно быть оборудовано вентиляцией для удаления пыли и продуктов сгорания. Применение газопламенного напыления позволяет сократить расход дорогостоящих и дефицитных свин- цово-оловянистых припоев и др. материалов.

15

4. ВОССТАНОВЛЕНИЕ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВ КАЧЕНИЯ ПОЛИМЕРНЫМИ МАТЕРИАЛАМИ

Надежность машин во многом определяется долговечностью подшипниковых узлов, являющихся самыми многочисленными элементами конструкции автомобилей, тракторов и дорожно-строитель- ных машин. Одной из основных причин отказа подшипниковых узлов является износ посадочных мест подшипников качения.

Способ восстановления подшипниковых соединений полимерными материалами отличается простотой, низкой себестоимостью, исключает фреттинг-коррозию сопрягаемых поверхностей, повышает долговечность подшипниковых узлов. Для восстановления неподвижных соединений применяют эпоксидные композиции, эластомеры и анаэробные герметики. При использовании эпоксидных композиций восстановление осуществляют склеиванием или формованием изношенных отверстий, под номинальный размер с помощью калибрующей оправки. Склеивание сопрягаемых поверхностей производят в следующей последовательности. Изношенные поверхности зачищают до металлического блеска, обезжиривают ацетоном и просушивают на воздухе. Затем наносят равномерным слоем состав А (табл. 1) на основе эпоксидной смолы ЭД-16, который выдерживают в течение 10 мин. В заключение соединяют сопрягаемые детали, удаляет излишки эпоксидного состава и отверждают соединение.

При восстановлении неподвижных соединений размерным калиброванием, изношенные поверхности зачищают до металлического блеска, обезжиривают ацетоном и просушивают на воздухе. На изношенные поверхности наносят эпоксидные составы Г или Д. Для предотвращения стекания составов с вертикальных стенок при калибровании состав Г выдерживают в течение 1 ч, а сослав Б – 2 ч на воздухе при температуре 16–20° С. Вязкость составов при этом увеличивается Затем корпусную деталь устанавливают на плиту кондуктора, закрепленную на столе радиально-сверлильного станка. Кондуктор обеспечивает соблюдение межцентровых расстояний восстановленных отверстий и параллельность их осей.

Нанесенный слой эпоксидного состава формуют под номинальный размер отверстий с помощью калибрующей оправки, закрепленной в шпинделе радиально-сверлильного станка. Калибрующую оправку протягивают сверху вниз без вращения относительно оси шпинделя. Калибрующую оправку изготавливают из ст. 45, закаливают

16

до твердости HRC 45. Рабочие поверхности оправки шлифуют и полируют. Для предотвращения прилипания состава рабочую поверхность калибрующей оправки смазывают тонким слоем масла АКЗ-6 или технического солидола. Допуск на изготовление оправки выбирают с учетом усадки эпоксидного состава и толщиад слоя масла.

Отверждение эпоксидного состава производят в термошкафу. Состав Г отверждают по ступенчатому режиму при температуре 50°С в течение 2 ч, при 100°С – 1 ч и 150°С – 1 ч с целью предотвращения возможности стекания состава в вертикальных стенок.

Состав Д отверждают при температуре 18–20°С в течение 5 ч, или при температуре 60°С в течение 1,5 ч. Охлаждение корпусной детали производят вместе с термошкафом, после чего удаляют наплывы эпоксидного состава и производят контрольные замеры диаметров восстанавливаемых отверстий.

Неподвижные соединения подшипников качения восстанавливают эластомерами, к которым относятся герметик 6Ф и эластомер Г8Н-150(В). Герметик 6Ф является продуктом совмещения каучука марки СКН-40 со смолой ФКУ на основе замещенного фенола винилацетиленовой структуры. Поставляется заводом в виде раствора в ацетоне. Эластомер ГЭН-150(В) состоит из бутадиеннитрильного каучука марки СКН-40С и смолы ВДУ. Завод изготовитель поставляет эластомер в виде листов толщиной 2–3 мм. Для приготовления раствора эластомер ГЭН-150(В) нарезают кусочками, помещают в емкость с ацетоном и выдерживают 10–12 ч до разбухания материала. Содержание емкости периодически взбалтывают до полного растворения эластомера. Концентрация раствора должна составлять 20 частей по массе эластомера на 100 частей ацетона.

Изношенную поверхность детали зачищают до металлического блеска и обезжиривают. Нанесение покрытия из раствора эластомера производят кистью, окунанием, обливом, центробежным способом. При нанесении покрытий кистью не допускается перекрытие мазков и наличие просветов между ними. Покрытие должно быть равномерным по всему посадочному месту детали. Покрытие просушивают при температуре 20°С в течение 10–15 мин. Толщина одного нанесенного слоя составляет 0,015–0,027 мм, поэтому при необходимости после просушивания наносят последующие слои.

Для нанесения покрытий окунанием деталь устанавливают в оправку, вращающуюся с частотой 6 мин-1. Деталь погружают в ванну с раствором эластомера на глубину 2–3 мм. После трех оборотов детали ванну опускают. Центробежный способ применяют для нанесения по-

17

крытий на внутреннюю поверхность цилиндрической детали (подшипниковые щиты электродвигателей). Для этого деталь закрепляют на специальной планшайбе токарно-винторезного станка. Замеряют диаметр посадочного отверстия, обезжиривают изношенную поверхность и, пользуясь специальной номограммой, определяют объем заливаемого раствора эластомера. Заливка осуществляется приспособлением, закрепленным на суппорте станка при частоте вращения детали 1400 мин-1. После этого деталь должна вращаться 5–10 мин для предотвращения стекания раствора со стенок детали. После просушивания, покрытие из раствора эластомера ГЭН-150(В) термически обрабатывают при температуре 115° С в течение 40 мин, а из раствора герметика 6Ф – 150–160°С в течение 3 ч.

Сборку неподвижных соединений, у которых одна из деталей восстановлена эластомером, осуществляют путем запрессовки с натягом

0,01–0,03 мм.

В настоящее время все более широкое применение в ремонтном производстве находят анаэробные герметики. Это многокомпонентные жидкие составы, способные длительное время оставаться в исходном состоянии, без изменения свойств и быстро отверждаться с образованием пространственно сшитого полимера в узких зазорах при нарушении контакта с кислородом воздуха. Основой анаэробных герметиков являются полимеризационно-способные соединения акрилового ряда, чаще всего диметакриловые эфиры полиалкиленгликолей, для которых характерна высокая скорость превращения в пространственно сшитые полимеры. В состав анаэробных герметиков входят ингибирующие и инициирующие системы, обеспечивающие длительное хранение герметиков и быстрое отверждение в изделиях, различные загустители, модификаторы, красители и др. добавки.

Кислород растворенного воздуха является стабилизатором композиции, поэтому анаэробные герметики хранят в плоских флаконах воздухопроницаемого полиэтилена высокого давления низкой плотности. Заполнение флакона герметиком не должно превышать 50-60 % его объема. Гарантийный срок хранения герметиков составляет в среднем 12 месяцев.

Изношенные поверхности деталей соединения очищают и обезжиривают ацетоном. После просушивания склеиваемых поверхностей на них капельницей полиэтиленового флакона наносят анаэробный герметик, который разравнивают кистью. Объем нанесенного герметика должен быть достаточным для полного смачивания склеиваемых поверхностей и заполнения пространства между сопрягаемыми деталями.

18

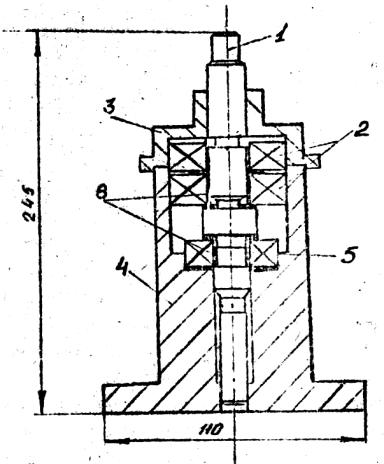

Сборку деталей соединений осуществляют в центрирующем приспособлении, обеспечивающем их вертикальное положение (рис. 7, 8). После сборки одну из деталей соединения проворачивают относительно другой на 2–3 оборота для устранения перекоса колец подшипника и более равномерного распределения герметика в зазоре соединения. Соединение выдерживают в приспособлении 1 ч при температуре 20°С, после чего приспособление разбирают и производят следующие сборочные операции.

Рис. 7. Центрирующее приспособление для сборки валика водяного насоса 01-1305 и подшипников 304, 305:

1 – вал 01-1305; 2 – подшипник 305; 3 – крышка приспособления; 4 – корпус приспособления; 5 – подшипник 304; 6 – анаэробный герметик

Для восстановления неподвижных соединений подшипников качения используют анаэробные герметики марок "Анатерм" (АН-6,

АН-6В, АН-6К, АН-103) и "Укигерм" (УГ-7, УГ-8, УГ-9, УГ-11).

Наибольшую долговечность неподвижных соединений и максимальную компенсацию величины износа обеспечивают герметики АН-6К и АН-103.

С повышением температуры отверждения время полимеризации анаэробных герметиков сокращается. При температуре 20°С УГ-8

19

отверждается в течение 9 ч, АН-6 и АН-6В – 96 ч, АН-103 – 24 ч, АН-6К – 8 ч. При повышении температуры до 50°С время отверждения УГ-8 снижается до 4 ч, АН-6 и АН-6В до 5 ч. При температуре 80°С герметик УГ-8 отверждается в течение 1 ч, а АН-б и АН-6В – 4 ч. Температура в 150°C сокращает время отверждения АН-6К до 1 ч. Отверждение при повышенной температуре увеличивает прочность клеевого соединения. Например с повышением температуры полимеризации с 20 до 80°С, прочность герметика AH-6 увеличивается на 30–40%.

Рис. 8. Центрирующее приспособление для оборки корпуса водяного насоса и подшипников 304, 305:

1 – корпус водяного насоса; 2 – крышка приспособления; 3 – корпус приспособления; 4, 5 – анаэробный герметик

Время полимеризации можно сократить применением активаторов марки КВ и КС, которые сокращают его до 2 ч. Прочность соединения при этом повышается. Долговечность восстановленных соединений зависит от толщины полимерного слоя. С увеличением толщины она снижается. Поэтому эластомером ГЭН-150(В) рекомендуется восстанавливать соединения с износом до 0,16 мм герметиком 6Ф до 0,2 мм, анаэробными герметиками УГ-7 до 0,16, УГ-8 до 0,18, АН-6В до 0,22 мм, АН-6К до 0,25 мм.

20