Процессы формообразования_методичка по л-р

.pdf

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЮЖНО-УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

621(07) А799

Д.В. Ардашев, С.Ф. Плаксин

ПРОЦЕССЫ И ОПЕРАЦИИ ФОРМООБРАЗОВАНИЯ. РЕЖУЩИЙ ИНСТРУМЕНТ

Учебное пособие по выполнению лабораторных работ

Челябинск

2013

Министерство образования и науки Российской Федерации Южно-Уральский государственный университет Кафедра «Технология обработки материалов»

621(07) А799

Д.В. Ардашев, С.Ф. Плаксин

ПРОЦЕССЫ И ОПЕРАЦИИ ФОРМООБРАЗОВАНИЯ. РЕЖУЩИЙ ИНСТРУМЕНТ

Учебное пособие по выполнению лабораторных работ

Челябинск Издательский центр ЮУрГУ

2013

1

УДК 621.9.02(07)

Одобрено учебно-методической комиссией филиала ЮУрГУ в г. Кыштыме

Рецензенты:

Н.А. Дружинин, Э.Р. Логунова

Ардашев, Д.В.

А799 процессы и операции формообразования. Режущий инструмент: учебное пособие по выполнению лабораторных работ / Д.В. Ардашев, С.Ф. Плаксин.

– Челябинск: Издательский центр ЮУрГУ, 2013. – 49 с.

Учебное пособие содержит сведения о физических явлениях, возникающих в процессе резания металлов и методики определения зависимости этих явлений от параметров режима резания. Также рассмотрены устройства, геометрия режущей части токарных резцов и способы её измерения.

Пособие предназначено для студентов направления 151900 «Конструкторскотехнологическое обеспечение машиностроительных производств» всех форм обучения.

УДК 621.9.02(07)

© Издательский центр ЮУрГУ, 2013.

2

Оглавление |

|

Лабораторная работа №1........................................................................................... |

5 |

Геометрические параметры режущей части резцов................................................. |

5 |

Цель работы................................................................................................................ |

5 |

1.1. Общие положення. Основные типы резцов....................................................... |

5 |

1.2. Конструктивные и геометрические параметры резцов..................................... |

7 |

1.2.1. Конструктивные элементы резца .................................................................... |

7 |

1.2.2. Геометрические параметры резца ................................................................... |

7 |

1.2.3. Углы резца в процессе резания...................................................................... |

11 |

1.2.4. Контроль геометрических параметров резца................................................ |

12 |

1.3. План работы....................................................................................................... |

15 |

Лабораторная работа №2......................................................................................... |

16 |

Процесс деформации срезаемого слоя при резании металлов .............................. |

16 |

Цель работы.............................................................................................................. |

16 |

2.1. Общие положения............................................................................................. |

16 |

2.1.1. Пластическая деформация металла в процессе резания и усадка |

|

стружки..................................................................................................................... |

16 |

2.1.2. Виды стружки образующейся в процессе резания....................................... |

19 |

2.1.3. Методы определения коэффициента усадки стружки.................................. |

20 |

2.2. Проведение работы ........................................................................................... |

21 |

2.2.1. Условия проведения опытов.......................................................................... |

21 |

2.2.2. Подготовка к опытам ..................................................................................... |

22 |

2.2.3. Методика проведения опытов ....................................................................... |

22 |

2.2.4. Графическая обработка опытных данных..................................................... |

23 |

Библиографический список..................................................................................... |

23 |

Лабораторная работа №3......................................................................................... |

24 |

Силы резания при точении...................................................................................... |

24 |

Цель работы.............................................................................................................. |

24 |

3.1. Общие положения............................................................................................. |

24 |

3.2. План работы....................................................................................................... |

25 |

3.2.1. Графоаналитический способ.......................................................................... |

27 |

3.2.2. Аналитический способ................................................................................... |

29 |

3.2.3. Механический динамометр ДК-1. Назначение, конструкция и |

|

работа........................................................................................................................ |

29 |

3.2.4. Тарирование динамометра............................................................................. |

30 |

3.3. Порядок проведения опытов............................................................................. |

32 |

Лабораторная работа №4......................................................................................... |

33 |

Исследование температурных зависимостей при точении.................................... |

33 |

Цель работы.............................................................................................................. |

33 |

4.1. Общие сведения................................................................................................. |

33 |

4.1.1. Метод естественной термопары.................................................................... |

34 |

3 |

|

4.2. Методика проведения работы........................................................................... |

36 |

4.2.1. Графоаналитическая обработка результатов эксперимента ........................ |

36 |

4.3. План проведения работы .................................................................................. |

39 |

Библиографический список..................................................................................... |

39 |

Лабораторная работа №5......................................................................................... |

40 |

Определение оптимального износа резца............................................................... |

40 |

Цель работы.............................................................................................................. |

40 |

5.1. Общие сведения................................................................................................. |

40 |

5.1.1. Геометрические характеристики изношенных............................................. |

42 |

поверхностей режущих инструментов.................................................................... |

42 |

5.1.2. Критерии износа резцов................................................................................. |

43 |

5.1.3. Средства измерения величины износа по задней грани резца..................... |

46 |

5.2. Методические указания по проведению лабораторной работы ..................... |

47 |

5.2.1. Объекты работы, оборудование, приборы.................................................... |

47 |

и инструменты для проведения работы.................................................................. |

47 |

5.2.2. Порядок выполнения работы......................................................................... |

48 |

5.2.3. Порядок заполнения отчета........................................................................... |

48 |

Библиографический список..................................................................................... |

49 |

4

Лабораторная работа №1

Геометрические параметры режущей части резцов

Цель работы

1.Ознакомление с основными типами токарных резцов.

2.Изучение методов контроля геометрических параметров резцов.

3.Изучение конструктивных и геометрических параметров заданного токарного резца.

1.1. Общие положення. Основные типы резцов

Резец является наиболее распространенным инструментом в металлообрабатывающей промышленности. Он применяется при работе на токарных, револьверных, карусельных, расточных, строгальных, долбежных станках, токарных автоматах, полуавтоматах и на многих станках специального назначения. Многообразие использования резцов породило множество форм конструкций и геометрических параметров их, которые меняются в зависимости от вида станка и рода выполняемой работы.

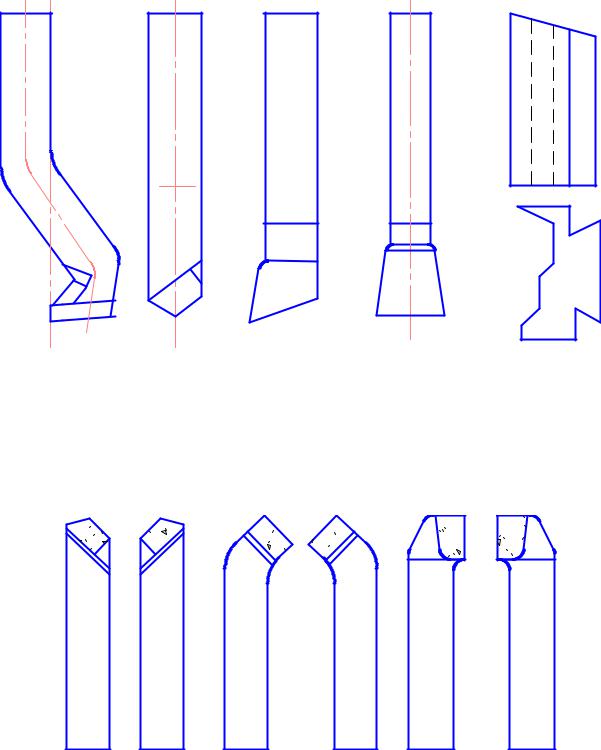

Резцы разделяются на следующие виды:

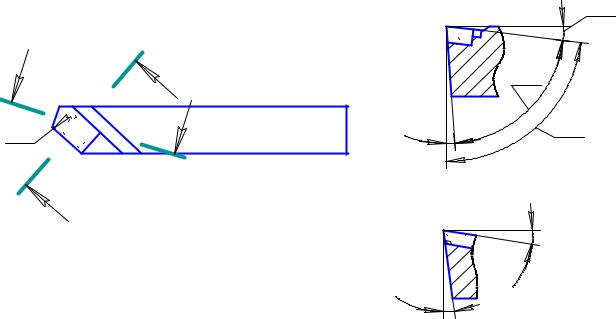

По виду станка: токарные (рис. 1.); строгальные (рис. 2 а); долбежные (рис. 2 б); резцы для автоматов и полуавтоматов; фасонные (рис. 2 в) и т.д.

По виду обработки: проходные (рис. 1 а, б); подрезные (рис. 1 в); отрезные (см. рис. 1 д); прорезные; расточные (рис. 1 ж); фасонные (рис. 2 в); резьбонарезные (рис. 1 е).

По установке относительно детали: радиальные (рис. 1); тангенциальные.

а) |

б) |

в) |

г) |

д) |

е) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ж)

Рис. 1. Классификация резцов по виду обработки

5

Рис. 2. Классификация резцов по виду станков

По характеру обработки: обдирочные (черновые); чистовые; для тонкого точения.

По сечению стержня: прямоугольные; квадратные; круглые.

По конструкции головки: прямые (см. рис. 1 а); отогнутые (см. рис. 1 б, в); изогнутые (см. рис. 2 а); оттянутые (см. рис. д, е).

По направлению подачи: правые (см. рис. 1 а, б, в, г; рис. 3); левые (рис. 3).

левый правый левый |

правый левый |

правый |

Рис. 3. Классификация резцов по направлению подачи

По способу изготовления: с головкой, сделанной заодно целое со стержнем; с приваренной или припаянной пластинкой (см. рис. 1); с механическим креплением пластинки и т.д.

По роду материала: с пластинками из твердого сплава; из быстрорежущей стали; с пластинками из минералокерамики.

6

1.2. Конструктивные и геометрические параметры резцов

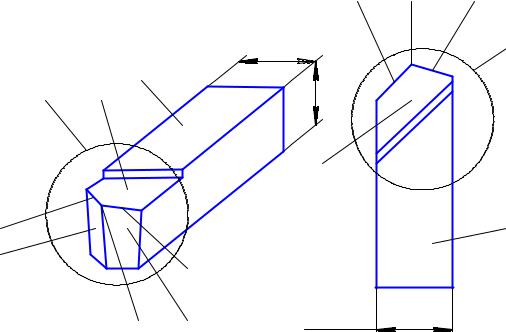

1.2.1. Конструктивные элементы резца

Резец состоит из головки А, т.е. рабочей части и тела, или стержня Т (рис. 4.), служащего для закрепления резца в резцедержателе.

4 6 5

А 1

5

3

B |

А |

Т |

|

H |

|

1 |

|

|

Т |

4 |

|

B•H

6 2

Рис. 4. Конструктивные элементы резца

Рабочая часть (головка) А принимает непосредственное участие в процессе резания. Она образуется специальной заточкой и состоит из следующих элементов (см. рис. 4.): передней поверхности 1, по которой в процессе резания сходит стружка; главной задней поверхности 2, обращенной к поверхности резания; вспомогательной задней поверхности 3, обращенной к обработанной поверхности; главной режущей кромки 4, образованной пересечением передней и главной задней поверхностей; вспомогательной режущей кромки 5, образованной пересечением передней и вспомогательной задней поверхностей; вершины резца 6, являющейся местом сопряжения главной и вспомогательной режущих кромок.

При криволинейном сопряжении режущих кромок вершина имеет скругленную форму радиуса r (рис. 6, 7 и 9). Радиус r называется радиусом при вершине.

1.2.2. Геометрические параметры резца

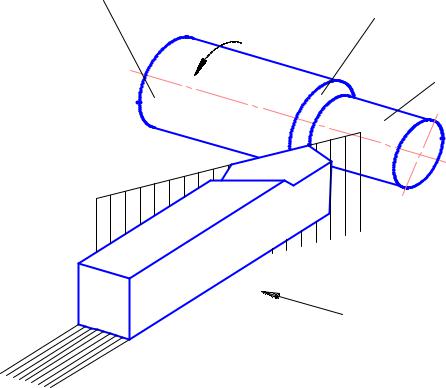

Для облегчения процесса резания режущая часть резца имеет форму клина, заточенного с определенными углами. На рис. 5. представлены поверхности на заготовке и координатные плоскости при точении, необходимые для определения геометрических параметров резца.

7

Обрабатываемая

поверхность

Поверхность резания

Обработаныя

v

поверхность

Плоскость резания

Плоскость резания

S

Основная плоскость

Основная плоскость

Рис. 5. Схема расположения поверхностей заготовки и резца

На обрабатываемой заготовке (см. рис. 5) различают следующие поверхности: обрабатываемую, обработанную, и поверхность резания.

Обрабатываемой называется поверхность заготовки, которая будет удалена в результате обработки.

Обработанной называется поверхность, полученная после снятия стружки. Поверхностью резания называется поверхность, образуемая на обрабатываемой заготовке непосредственно главной режущей кромкой. Поверхность резания является переходной между обрабатываемой и обработанной поверхностями.

Ккоординатным плоскостям относят плоскость резания и основную плоскость (см. рис. 5).

Плоскость резания – это плоскость, проходящая через главную режущую кромку резца касательно к поверхности резания.

Основной плоскостью называют плоскость, параллельную векторам продольной и поперечной подач резца.

Кглавным углам резца относят передний угол γ, главный задний угол α, угол резания δ и угол заострения β резца.

Эти углы измеряются в главной секущей плоскости, проходящей перпендикулярно к проекции главной режущей кромки на основную плоскость. След главной секущей плоскости А – А представлен на рис. 6.

8

|

|

|

|

А-А |

|

|||

|

|

|

|

|

|

|

|

|

Б |

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

Б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

А |

|

|

Б-Б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

1 |

|

|||

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Рис. 6. Углы резца в главной и вспомогательной секущих плоскостях

Передним углом γ называется угол между передней поверхностью резца и плоскостью, проходящей через главную режущую кромку перпендикулярно к плоскости резания (см. рис. 6).

При неплоской передней поверхности передний угол γ образован плоскостями, проходящими через главную режущую кромку резца, из которых одна – касательна к передней поверхности резца, а другая – перпендикулярна к плоскости резания.

Главный задний угол α – это угол между главной задней поверхностью резца и плоскостью резания.

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания.

Угол заострения β – угол ме5жду передней и главной задней поверхностями резца.

При положительном переднем угле γ между углами существуют следующие зависимости:

α+β+γ=90°; |

α + β = δ; |

δ = 90° – γ; |

δ + γ=90°. |

При отрицательном переднем угле γ угол резания δ>90°.

Кроме рассмотренных главных углов, резец характеризуется вспомогательным задним α1 и передним γ1 углами. Эти углы рассматриваются во вспомогательной секущей плоскости Б – Б (см. рис. 6). Обычно на чертеже оговаривается лишь угол α1.

Вспомогательным задним углом α1 (см. рис. 6) называется угол между вспомогательной задней поверхность и поверхностью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

9