Процессы формообразования_методичка по л-р

.pdf

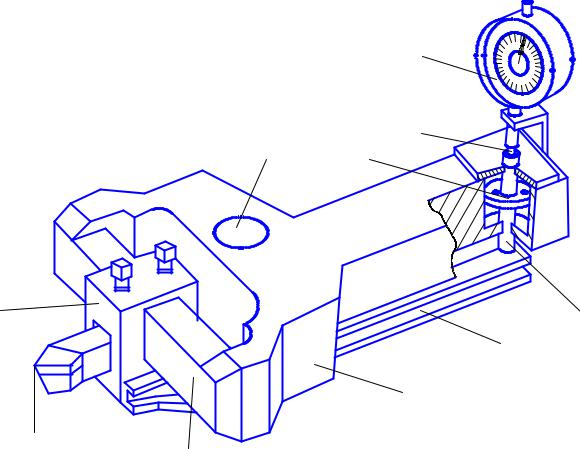

следовательно, тангенциальной составляющей усилия резания. Для устранения влияния колебания планки 7 на ножку индикатора предусмотрено простое демпферирующее устройство, которое состоит из стержня 6 и насаженного на него поршня 8 с двумя малыми отверстиями. Поршень 8 перемещен в закрытый, наполненный вязким маслом цилиндр, выполненный в корпусе динамометра. Динамометр рассчитан на наибольшую силу резания PZ=6000 Н.

5

4

A 8

3 |

6 |

7

1

Pz

2

Рис. 4. Механический динамометр ДК-1.

Перед началом работы следует тщательно закрепить динамометр на станок, так как при недостаточно прочном креплении возникают вибрации резца, искажающие результаты опытов.

3.2.4. Тарирование динамометра

Тарирование динамометра имеет целью установить цену деления индикатора, установленного на динамометре, в Ньютонах, а также составление тарировочного графика, предназначенного для расшифровки полученных при исследовании процесса резания значений.

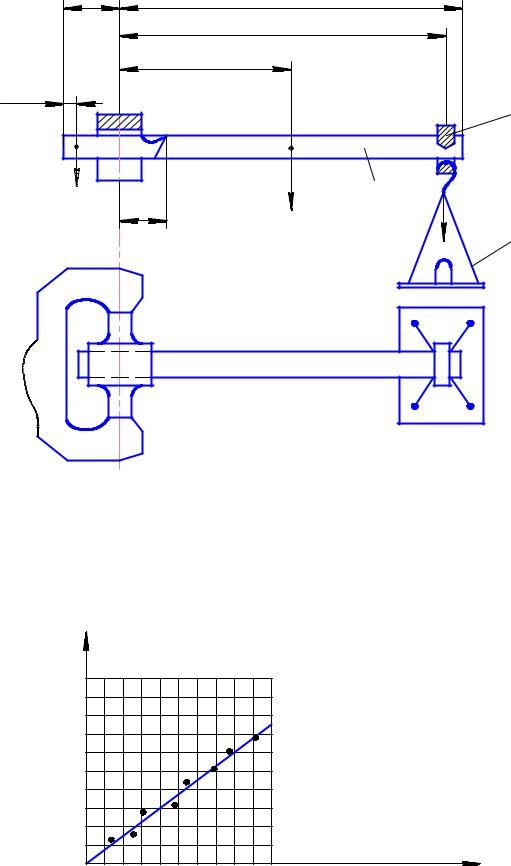

Тарирование динамометра производится следующим образом: в державке динамометра вместо резца закрепляется длинный рычаг 1, на свободный конец которого надевается рамка с чашкой для гирь 3 (рис. 5).

30

|

Zл |

Zп |

|

|

|

|

|

Zр |

|

|

|

|

|

Zп /2 |

|

|

|

Lп /2 |

|

|

|

|

2 |

|

|

|

|

|

|

G |

'' |

|

|

1 |

|

р |

G |

' |

|

||

|

R |

|

|||

|

р |

р |

Q |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

G3 |

|

Рис. 5. Схема для тарирования динамометра

В процессе тарирования на чашку кладутся гири (6…8 гирь) и для каждой нагрузки замечается отклонение стрелки индикатора, установленного на динамометре.

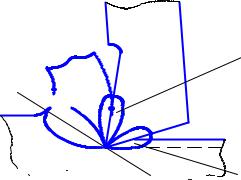

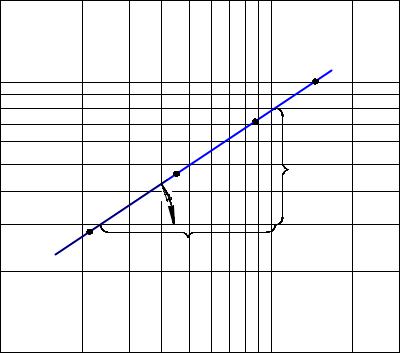

Тарировочный график строится в координатах: «Усилие резания PZ – отклонение стрелки индикатора в делениях h».

усилие резания P , Н z

отклонение стрелки

индикатора h, мм

Рис. 6. Тарировочный график

31

Усилие PZ подсчитывается по формуле: |

|

|

|

|

|

|

|

|

|||||||

P |

|

Ě ęđ |

H;M |

|

G' |

|

Z |

ď |

QZ |

|

G'' |

|

Z |

ë |

,Í ě , |

lp |

|

|

2 |

|

|

|

|

||||||||

Z |

|

|

ęđ |

|

p |

|

p |

|

p 2 |

||||||

где Zп – длина рычага «справа» от нейтрали торсионных брусков, м; Zл – длина рычага «слева» от нейтрали торсионных брусков, м;

Zр – плечо рычага, м; |

|

lp – вылет резца, м; |

|

G'p – вес правой части рычага, Н, |

G'p=24 Н; |

G''p – вес левой части рычага, Н, |

G''p=0,5 Н; |

Q – вес нагрузки, Н, |

Q=Gг+Gч; |

Gг – вес груза на чашке, Н, |

Gг=8 Н; |

Gч – вес чашки с подвеской, Н, |

Gч=6 Н. |

Мкр и PZ определяются для каждого нагружения и по соответствующим PZ и h (отклонение стрелки индикатора) строится тарировочный график (рис. 6.). по этому графику расшифровываются результаты опытов и определяются значения тангенциальной составляющей усилия резания PZ в зависимости от глубины резания t и подачи s.

3.3.Порядок проведения опытов

1.Ознакомиться с методическим руководством.

2.Занести в журнал характеристику станка.

3.Зарисовать схему тарирования динамометра и произвести тарирование динамометра и построить тарировочный график.

4.Получить у преподавателя данные для проведения опытов.

5.Произвести серию опытов по определению тангенциальной составляющей усилия резания.

6.По результатам опытов построить графики зависимости PZ=f(t) и PZ=f(s).

7.Определить графоаналитическим способом показатели степеней XPZ ,YPZ и

постоянную CPZ .

8. Определить аналитическим способом показатели степеней XPZ ,YPZ и посто-

янную CPZ .

9. Сравнить результаты расчетов.

Заполнить журнал отчета и привести в порядок рабочее место.

32

Лабораторная работа №4

Исследование температурных зависимостей при точении

Цель работы

1.Ознакомление с измерением температуры в зоне резания методом естественной термопары.

2.Исследование влияния скорости резанияV, подачи S и глубины резания t на температуру T0 при точении.

3.Графоаналитическая обработка опытных данных и получение экспериментальной формулы для подсчета температуры при точении.

4.1. Общие сведения

Температура резания является одной из основных характеристик процесса резания.

Причиной при тепловыделении при резании является переход в тепло механической работы, совершаемой при деформировании металла с образованием стружки и формированием обработанной поверхности. Вместе с тем, температура оказывает существенное влияние на протекание этих процессов, на характер и интенсивность износа режущего инструмента и точность обработки. Поэтому данные о закономерностях влияния параметров режима резания, свойств обрабатываемого материала, характеристик режущего инструмента необходимы для назначения оптимальных условий обработки деталей резанием в каждом конкретном случае.

Работа деформации, совершаемой при резании, почти полностью преобразуется в теплоту [1].

Источниками выделения тепла являются зоны области стружкообразования, в которых совершается работа деформации (рис. 1).

Первая зона, зона или плоскость сдвига, в которой действуют максимальные касательные напряжения и совершается основная доля работы деформации при образовании стружки. Это основной источник тепловой энергии при резании.

2

1

3

3

Рис. 1.

33

Вторая зона, зона контакта стружки с передней поверхностью резца, являющаяся зоной вторичной деформации металла стружки. Количество выделяемого в этой зоне тепла значительно меньше, чем в зоне сдвига, однако выделение происходит в тонком контактном слое стружки, предварительно нагретой в зоне сдвига. В результате температура на передней грани резца и в контактном слое стружки выше, чем в зоне сдвига и прочих участках стружки. Она может достигать в центре давления стружки при точении с большими скоростями

900°…1200°С.

Третья зона, зона упругопластического контакта задних граней резца с изделием, работа деформации в которой совершается силами на задних гранях. Работа деформации здесь невелика, невелико соответственно и количество возникающего тепла.

Результирующее значение температуры резания зависит не только от возникающего при резании тепла, но и от условий отвода его в стружку, резец, обрабатываемую заготовку и окружающую среду.

За температурную характеристику процесса резания обычно принимают усредненную температуру, на поверхностях контакта стружки с резцом, называемую температурой резания.

Методы определения температурных характеристик процесса резания весьма многочисленны. Условно их можно подразделить на две группы. К первой группе относятся методы, позволяющие измерить среднюю температуру стружки, различных участков изделия или резца: калометрический, метод цветов побежалости и термокрасок.

К второй группе принадлежат методы, измеряющие температуру ограниченных участков или точек инструмента или зоны резания: методы естественной, искусственной и полуискусственной термопар, оптический, радиационный и др.

Методы исследования температуры, отнесенные к второй группе более точны и находят более широкое применение. Значения, близкие к действительной максимальной температуре при резании, дает метод естественной термопары.

4.1.1. Метод естественной термопары

Наибольшее применение в исследовательских целях находит метод естественной термопары, элементами которой являются материал изделия и режущего инструмента. Горячий спай эти двух элементов образуется в месте контакта стружки с резцом. Поскольку металлы разнородны, то при нагреве в зоне их контакта возникает термоэлектродвижущая сила, величина которой зависит от свойств металлов. Изменение термоэлектродвижущей силы пропорционально разнице температур спая термопары и ее свободных (холодных) концов.

Таким образом измеряется некоторая усредненная температура резания. Регистрирующим прибором может быть гальванометр, микроамперметр, осциллограф и потенциометр.

34

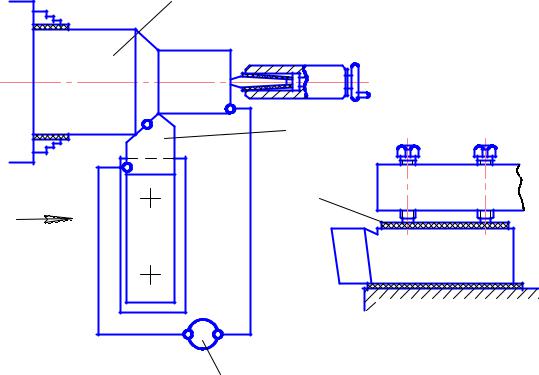

Одна из возможных схем установки приведена на рис. 2 [1]. Термоток направляется с обрабатываемой детали 1 на одну из клемм регистрирующего прибора – потенциометра 3. к второй клемме прибора подводится проводник от резца 4, изолированного от станка. Таким образом цепь замыкается.

При измерении температуры методом естественной термопары возможны погрешности. Источником их могут служить паразитные термотоки, возникающие в месте контакта разноименных металлов при их нагреве: заготовки с патроном и задним центром, режущей пластинки с державкой резца.

Нагрев поверхностей контакта заготовки с патроном и задним центром невелик. Возникающими здесь термотоками можно пренебречь, если не требуется высокая точность измерений. Это позволяет упростить схему измерения температуры, исключается необходимость изолирования заготовки от станка.

1 |

4 |

А

A

2 |

3

Рис. 2.

Пластинка резца изолируется от державки, в которой она закреплена – это также препятствует возникновению паразитных термотоков.

При выполнении данной работы допускаются различные варианты исполнения естественной термопары. Показания потенциометра необходимо перевести в градусы, т.е. найти зависимость и построить тарировочный график Т°=f (μV). Для этого производится предварительная градуировка термопары.

В тигель с расплавленным свинцом погружают столбик, изготовленный из материала режущего инструмента и отрезок стружки, снятой с заготовки. Свинец создает горячий спай между двумя этими элементами, образуется термопара, аналогичная термопаре резец-изделие. Одновременно в тигель помещают

35

контрольную термопару, позволяющую вести отсчет температуры свинца в градусах. При различной температуре снимают показания контрольной термопары в градусах и тарируемой термопары в милливольтах.

Градуировку можно производить и в электропечах.

4.2. Методика проведения работы

Исследования проводятся на токарно-винторезном станке модели 1A62, при мощности электродвигателя N=10 кВт. Работа проводится в три этапа.

1)определение зависимости температуры резания Т° от скорости резания V;

2)определение зависимости температуры резания Т° от величины подачи s;

3)определение зависимости температуры резания Т° от величины глубины резания t.

При определении данных зависимостей элементы режимов резания задаются руководителем. Перед проведением работы нужно измерить геометрические параметры резца. Они оказывают существенное влияние на температуру резания и должны сохраняться неизменными на протяжении всех опытов. Опыты проводятся остро заточенным резцом.

Впервой серии опытов устанавливается влияние на температуру Т° скорости резания V. С этой целью все прочие элементы режимов резания выдерживаются постоянными и фиксируют показание потенциометра при различных скоростях резания.

Во второй серии устанавливается влияние подачи s на температуру резания Т°. Единственным переменным параметром режима резания в этих опытах является величина подачи.

В третьей серии опытов исследуется влияние глубины резания t на температуру Т°. Назначая различную глубину резания, необходимо выдерживать прочие элементы режима резания постоянными.

4.2.1. Графоаналитическая обработка результатов эксперимента

Общая зависимость температуры резания от элементов режима резания имеет вид:

Ň ŃXŇ VYŇ tZŇ .

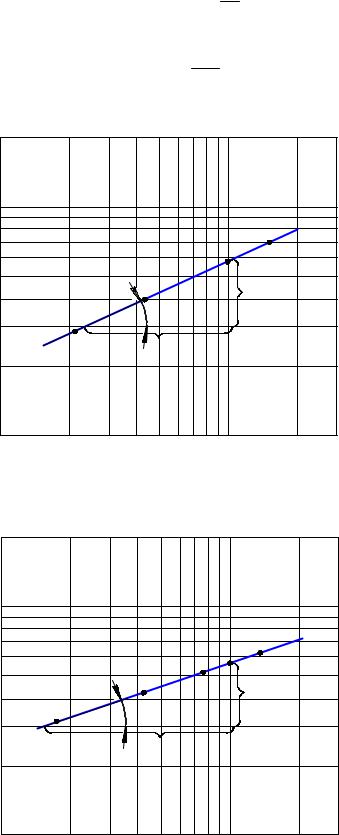

Обработка опытных данных состоит из вычисления значений постоянной СТ и показателей степеней XТ, YТ, ZТ. Результаты опытов наносят в виде точек на двойную логарифмическую сетку координат, на осях которой в одинаковом масштабе отложены логарифмы Т° (на ординатах), V, s и t (на абсциссах).

Частная зависимость температуры Т1° от скорости резания Vпоказана на рис. 3. Прямая, выражающая эту зависимость, должна проводиться так, чтобы она проходила через наибольшее число точек, либо примерно на одинаковом рас-

стоянии от каждой из них.

36

|

|

T o |

|

|

1 |

|

|

a1 |

|

|

1 |

|

|

b1 |

|

|

V |

|

|

Рис. 3. |

Уравнение |

||

|

|

lgТ1°=lgC1+XТlgV, |

где Ń |

Ń |

sYŇ tZŇ , |

1 |

Ň |

|

Является уравнением прямой в двойной логарифмической системе координат |

||

вида |

|

y=b + kx, |

|

|

|

где y = lgT1°, |

k=XТ, |

b = lgC1, |

x=lgV. |

Угловой коэффициент |

|

K X |

ň |

tgα |

|

a1 |

. |

|

|||||

|

1 |

|

b |

||

|

|

|

1 |

|

|

Определив угловой коэффициент К, показатель степени при параметре V, можно определить постоянную С1 из условия путем подстановки значений Т1° и V из какого-либо опыта.

Частная зависимость температуры резания Т2° от величины подачи S показана на рис. 4.

Этой зависимости соответствует уравнение:

lgТ2°=lgC2+YТlgS,

где Ń2 ŃŇV XŇ tZŇ .

Показатель степени YТ находится как угловой коэффициент:

37

|

|

|

Y tgα |

|

a2 . |

|||

|

|

|

Ň |

|

|

2 |

|

b |

|

|

|

|

|

|

|

|

2 |

Величина постоянного параметра С2 определяется из условия |

||||||||

|

|

|

C |

|

|

T0 |

, |

|

|

|

|

2 |

|

2 |

|||

так как T0 |

C |

|

SYт , |

|

SYŇ |

|

||

2 |

|

|

|

|

|

|||

2 |

|

|

|

|

|

|

|

|

путем подстановки величин Т2° и S из какого-либо опыта. |

||||||||

|

T o |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

a2 |

|

|

|

|

|

|

|

|

||

|

|

|

b2 |

|

|

|

|

|

|

|

|

Рис. 4. |

|

|

s |

||

|

|

|

|

|

|

|||

Частная зависимость температуры резания Т3° от величины глубины резания |

||||||||

t показана на рис. 5. |

|

|

|

|

|

|||

T o |

3 |

a3 |

3 |

b3 |

t |

Рис. 5. |

38 |

Этой зависимости соответствует уравнение вида: lgТ3°=lgC3+ZТlgt,

где Ń3 ŃŇV XŇ sYŇ .

Показатель степени ZТ при параметре t находим как угловой коэффициент полученной прямой:

ZŇ tgα3 a3 . b3

Величина постоянного параметра С3 находится из условия

T3o C3tZŇ

путем подстановки значений Т3° и t из какого-либо опыта. Для получения величины коэффициента С в общую формулу расчета температуры резания

T ŃŇ V XŇ sYŇtZŇ

необходимо подставить значения Т°, V, s и t из какого-либо опыта, а также найденные значения показателей XТ, YТ, ZТ. для более точного определения постоянной СТ необходимо ее определить не менее трех раз, а затем взять за окончательный результат среднее арифметическое значение.

4.3.План проведения работы

1.Зафиксировать в отчете испытаний техническую характеристику станка и технические характеристики обрабатываемого материала.

2.Ознакомиться с конструкцией естественной термопары.

3.Протарировать естественную термопару и построить тарировочный гра-

фик.

4.Замерить геометрические параметры резца.

5.Провести опыты по установлению зависимости температуры от элементов режимов резания.

6.Произвести графоаналитическую обработку опытных данных.

7.Сделать выводы.

8.Оформить отчет и предъявить преподавателю.

Библиографический список

1. Г.И. Грановский, В.Г. Грановский. Резание металлов. – М.: Высшая школа, 1985

39