Процессы формообразования_методичка по л-р

.pdfЛабораторная работа №5

Определение оптимального износа резца

Цель работы

Целью работы является определение оптимального, т.е. наивыгоднейшего износа резца, при котором общий срок службы инструмента получается наибольшим.

5.1.Общие сведения

1.Об износе и износостойкости режущего инструмента.

В большинстве случаев ограничение срока эксплуатации происходит вследствие изнашивания отдельных деталей. Изнашивание деталей машин – процесс постепенного изменения размеров деталей по ее трущимся поверхностям.

При резании металлов на металлообрабатывающих станках наиболее быстро изнашивается рабочая часть режущего инструмента. Трение и связанный с ним износ при резании металлов несколько отличается от общего трения в поверхностях деталей машин. Это отличие заключается в том, что здесь имеет место трение между постоянно вновь образующимися «обновленными» поверхностями обрабатываемого металла и протекает оно при высоких температурах. Износ режущего инструмента отрицательно сказывается на производительности, точности, чистоте обработанной поверхности и стоимости обработки деталей резания. Поэтому изучение процесса износа режущего инструмента представляет большой практический интерес.

Продолжительность работы режущего инструмента определяется стойкостью его против изнашивания – износостойкостью. Износостойкость – способность твердых тел сопротивляться изнашиванию при трении.

Износостойкость режущего инструмента может быть измерена непосредственно временем работы его, за которое данный износ образовался.

Стойкость является одной из величин, определяющих общий срок службы инструмента. Поэтому согласно поставленной цели работы целесообразно кратко рассмотреть условия, определяющие стойкость инструментов и некоторые особенности износа их.

Стойкость режущих инструментов определяют следующие условия:

1.Внешние воздействия на материал режущих граней инструментов при стружкообразовании.

2.Внутренние свойства материала режущих граней инструментов.

Основное значение внешних воздействий, т.е. нагрузок на режущие грани, заключается в наличии объемного сложного напряженного состояния в обрабатываемом металле в зоне действия инструмента. От характера напряженного состояния обрабатываемого металла зависит расположение поверхностей трения на режущих гранях, защита режущих кромок застойной зоной (наростом) и распределение удельных давлений на поверхности трения.

40

К первой группе условий относится также величина скорости относительного перемещения трущихся поверхностей и величина коэффициентов внешнего трения.

Последние факторы определяют величину удельной работы трения на режущих гранях. Производной величиной внешних воздействий на материал режущих граней является теплота трения.

Ко второй группе факторов, определяющих стойкость инструмента, относится сопротивление материала режущих граней истиранию, которое обусловлено исходным качеством поверхностей режущих инструментов, свойствами теплоустойчивости, теплопроводности, твердости в горючем состоянии и износостойкостью материала инструмента.

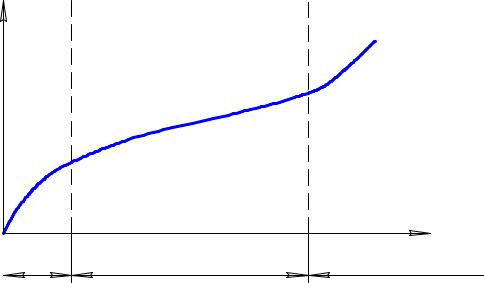

Большое количество экспериментальных работ, связанных с определением изменений геометрии режущих инструментов при износе показывают, что время работы режущего инструмента может быть разделено на три периода:

первый период – начальный износ или приработка; второй период – нормальный износ; третий период – усиленный износ (рис. 1).

I |

II |

III |

резца |

|

|

нос |

|

|

из |

|

|

а |

б |

время работы |

Рис. 1. График износа режущих инструментов |

||

Для увеличения стойкости режущих инструментов следует максимально устранить начальный износ, увеличить период нормального износа и предупредить наступление усиленного износа. Применяя в процессе резания смазывающеохлаждающие жидкости, удается облегчить процесс стружкообразования и уменьшить температуру нагрева инструмента, уменьшить износ резцов, увеличить продолжительность нормального износа.

Более подробные материалы по данным вопросам изложены в рекомендованной литературе.

41

5.1.1. Геометрические характеристики изношенных поверхностей режущих инструментов

Различные виды износа режущих инструментов определяются внешними воздействиями на режущие грани в процессе работы инструментов. Они зависят от геометрических характеристик режущих граней, от размеров снимаемой стружки, от свойств обрабатываемого металла, от условий внешнего охлаждения

идругих факторов.

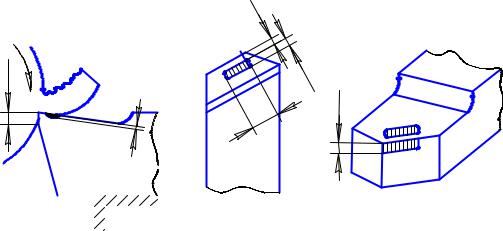

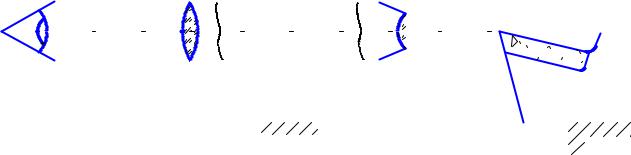

Вобщем случае резец изнашивается как по передней, так и по задней поверхности (рис. 2 а), однако в зависимости от условий обработки может преобладать тот или иной из указанных износов. Таким образом, к основным видам износа режущих инструментов относятся:

1.Истирание по задним граням с образованием поверхности износа прилегающей непосредственно к режущей кромке (рис. 2 в).

2.Истирание по передним граням с образованием лунки наноса на некотором расстоянии от режущей кромки (рис. 2 б).

h з

hл

|

с |

|

b |

|

л |

l |

з |

|

h |

|

а |

б |

в |

|

|||

|

|

Рис. 2 Виды износа |

|

Износ по задней поверхности характеризуется высотой площадки hл , имеющей задний угол, равный нулю. Геометрически поверхностность износа по задней грани резца соответствует поверхности заготовки, о которую происходит трение.

Износ по передней поверхности характеризуется в основном глубиной лунки hл и шириной лунки b (см. рис. 2 б).

Длина лунки l изменяется незначительно.

В общем случае износы идут навстречу друг другу, уменьшая площадку с. Когда ширина лунки будет такой, что достигнет режущей кромки, произойдет разрушение режущей кромки резца, и он окончательно выйдет из строя (см.

рис. 2 в).

42

При обдирочных работах, когда толщина срезаемого слоя больше 0,2 мм, изнашивается главным образом передняя поверхность инструмента, в то время как износ задней поверхности незначителен. Наоборот, при чистовых работах наиболее интенсивно изнашивается задняя поверхность. Практика показывает, что подавляющее большинство режущих инструментов работает в таких условиях износом по задним граням с образованием поверхностей износа описанного типа.

Чтобы сделать резец работоспособным, его необходимо заточить, т.е. вновь придать ему соответствующую геометрическую форму, удалив при этом определенный слой металла, как по передней, так и по задней поверхности (рис. 5, пунктиром).

5.1.2. Критерии износа резцов

Возникает вопрос, когда необходимо закончить работу данным резцом и отдать его в переточку. Иначе говоря, необходимо установить критерии износа резца.

Если износ находится в пределах области «а» (см. рис. 1) и затем резец отдавать в переточку, то такой износ не будет экономичным, так как слишком часто придется перетачивать резец. С другой стороны невыгодно доводить резец и до слишком большого, катастрофического износа, соответствующего области «в», так как тогда придется удалить большой слой металла резца при его переточке.

Существуют несколько критериев (признаков) износа (затупления): 1. Критерий блестящей полоски.

Резец считается изношенным (затупленным) и его надо отдать в переточку, когда при обработке стали на поверхности резания, появляется блестящая полоска, а при обработке чугуна – темные пятна. Появление блестящей полоски соответствует началу третьего периода износа.

Недостатком этого простого критерия затупления является то, что его нельзя применить для чистовых работ, а также при работе сложным и дорогим инструментом. Кроме того, при работе резцами с твердосплавными пластинками заметить блестящую полоску трудно.

2. Силовой критерий.

Резец считается затупленным, когда начинается резкое увеличение сил, осо-

бенно, Px и Py .

К недостаткам этого критерия относится необходимость иметь на станке специальные приборы для измерения сил, действующих при резании, а поэтому в цеховых условиях он не применим.

3. Критерий оптимального износа.

Определение оптимального износа является целью денной лабораторной работы, поэтому более детально остановимся на этом.

Этот критерий устанавливается следующим образом:

43

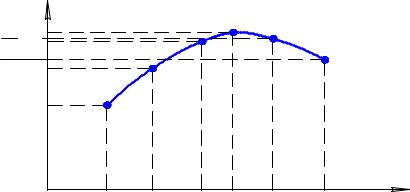

а) произвольно принимается за предполагаемый критерий затупления ряд величин износов: h1; h2; h3;h4;h5

б) определяются стойкости T1; T2; T3; T4; T5 резца, соответствующие h1; h2; h3; h4; h5 путем обработки заготовки и доведения износа резца до выбранной величины его;

в) по величинам износов рассчитывают количество переточек k допустимых пластинкой резца при ее износе;

г) по стойкости T и количеству переточек k, соответствующим данному износу, определяют общий срок службы резца, (суммарную стойкость) M при данном износе;

Суммарная стойкость определяется как произведение количества переточек k на стойкость T, т.е. M kT , мин;

д) по износам h и соответствующим M строится график (рис. 3) M f(h). По перелому кривой соответствующему наибольшей суммарной стойкости

находится величина оптимального износа. hопт

КТ |

КТ |

|

|

опт |

|

|

|

4 |

КТ |

|

|

КТ |

3 |

|

|

5 |

КТ |

|

|

|

2 |

|

|

|

КТ |

|

|

|

1 |

|

|

|

h1 |

h2 |

h3 hопт |

Рис. З. График зависимости суммарной стойкости резца |

|||

от принятого критерия затупления

Кроме этого, из полученных при определении оптимального износа данных можно определить оптимальную стойкость Tоп, соответствующую оптимальному износу [2].

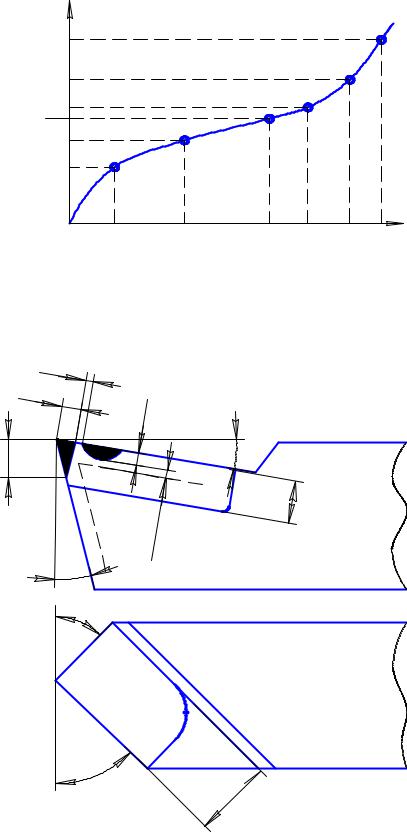

Для этого строится график h f(T ) дится Tоп (рис. 4).

44

адней |

|

h6 |

|

|

|

|

|

|

h5 |

|

|

|

|

|

|

з |

з |

h h4 |

|

|

|

|

|

износ резца по |

|

|

|

|

|

||

поверхностиh |

|

|

|

|

|

||

3 |

|

|

|

|

|

||

h2 |

|

|

|

|

|

||

h1 |

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

T1 |

T2 |

T3 |

T4 |

T5 |

T6 |

Рис. 4. График зависимости износа резца по задней поверхности от продолжи-

|

|

|

|

|

тельности работы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

л |

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B

Рис. 5. Схема к расчету суммарной стойкости

45

Для определения величины наивыгоднейшего износа по задней грани количество переточек по задней грани резца K, при данном износе, определяется по формуле [1]:

k 23 B ,

C1

где C h3tg ;

1 cos

– допуск на переточку равный 0,15 мм; B – ширина пластины.

Количество переточек k1, исходя из заточки резца по передней грани, подсчитывается по формуле [1]:

k |

|

2 |

3 |

H |

|||

1 |

|

|

|

, |

|||

h |

|

|

|||||

|

|

|

|

||||

|

|

|

n |

|

|

|

|

где H – толщина пластины.

Так как практика показывает, что стойкость инструментов лимитируется износом по задним граням, для ученых целей достаточно определения оптимального износа только по задней грани резца.

5.1.3. Средства измерения величины износа по задней грани резца

Для измерения величины износа по задней грани резца применяются или приспособления с индикатором часового типа или микроскопические трубки с мерной шкалой в окуляре.

Для измерения первым способом необходимо резец снимать со станка, что связано с нарушением первоначального положения резца. Кроме этого требуется перерасчет радиального износа в размер h (см. рис. 5).

Более удобным является второй способ, не обладающий недостатками первого и поэтому примененный в данной лабораторной работе.

Микроскопическая трубка МИР-2 устанавливается на суппорте станка. После обработки резцедержатель поворачивают, и резец устанавливают в зону видимо-

сти трубки, затем производят замер величины износа (рис. 6). Трубка измери-

тельную шкалу. Цена деления шкалы определяется положением тубуса трубки

(табл. 1).

46

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

||||

|

|

|

|

|

|

|

|

|

|

Определение цены деления шкалы по положению тубуса |

|||||||||||||||||||||||||||||||

|

|

|

|

|

Положение тубуса |

|

1 мм в шкале делений |

|

|

|

Цена деления, мм |

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

130 |

|

|

|

|

|

|

|

|

|

17,5 |

|

|

|

|

|

|

|

|

|

|

|

0,057143 |

|

|

|

|

|||||||||||||||

140 |

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

0,05 |

|

|

|

|

|

|

|

|||||||||||

150 |

|

|

|

|

|

|

|

|

|

22,5 |

|

|

|

|

|

|

|

|

|

|

|

0,044444 |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

160 |

|

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|

|

|

|

0,04 |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

170 |

|

|

|

|

|

|

|

|

|

27,5 |

|

|

|

|

|

|

|

|

|

|

|

0,0363636 |

|

|

|

|

|||||||||||||||

180 |

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

0,3333333 |

|

|

|

|

||||||||||||||

190 |

|

|

|

|

|

|

|

|

|

32,5 |

|

|

|

|

|

|

|

|

|

|

|

0,3077 |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 6. Схема измерения износа по задней грани резца

5.2. Методические указания по проведению лабораторной работы

5.2.1.Объекты работы, оборудование, приборы

иинструменты для проведения работы

Как было указано, целью настоящей работы является определение оптимального износа, т.е. наивыгоднейшего износа резца. Для определения лабораторной работы предусмотрено следующее оборудование и инструмент:

1)токарно-винторезный станок тип 1А62;

2)набор гаечных ключей к токарному станку;

3)3.резец ГОСТ-2380-44 из стали ХВГ или Р6М5, геометрические параметры

резца: 4 12 ; 10 15 ; 45 ; 1 15 ;r 0,5мм.

4) микроскопическая трубка с устройством для крепления на суппорте стан-

ка;

5) заготовка Ø80…100×500, зацентрованная с одного торца. Материал заготовки чугун серый, Сталь 45, 12ХН3А.

47

5.2.2.Порядок выполнения работы

1.Ознакомление со станком по кинематической схеме и рисунку общего вида. Изучение расположения и назначения рукояток управления.

2.Наладка станка (закрепление режущего инструмента и обрабатываемой заготовки, смазка и др.).

3.Настроить станок на режим резания V, s и t,

V – подсчитать по формуле V Dn ,

1000

где – 3,14;

D – диаметр заготовки, мм;

n – число оборотов заготовки в минуту.

Рекомендуется:

1.V в пределах 5…6 м/мин;

2.s в пределах 0,1…0,2 мм/об.;

3.t в пределах 1,5…2 мм.

4.Обточить заготовку при постоянном выбранном режиме, через каждые 5…10 мин останавливая станок и измеряя величину износа по задней грани. Время резания (машинное время) можно определить по секундомеру или формуле:

L

Tм ns , мин, где L – длина обработанной поверхности, мм;

n – число оборотов заготовки, мин; s – подача, об./мин.

5.2.3.Порядок заполнения отчета

1.Заполнить графы отчета, относящиеся к краткой технической характеристике станка.

2.Дать характеристику обрабатываемого материала. Твердость материала HB замерить на твердомере ТШ15.

Сопротивление на разрыв в МПа в определить и из эмпирической формулы

в 0,35 HB.

3.Заполнить графы отчета, относящиеся к режущему инструменту.

4.Дать схему замера износа резца по задней грани.

5.Результаты измерений износов и машинное время работы (стойкость T), соответствующие данному износу, занести в таблицу 4 журнала.

6.Результаты расчета количества переточек k по задней грани и общего срока службы пластинки kT занести в таблицу 4 журнала.

48

7. Пользуясь данными таблицы, построить график зависимости суммарной стойкости от принятого критерия затупления резца по задней грани kT f(n).

По перелому кривой определить hопт – оптимальный износ (цель работы).

8. Пользуясь данными таблицы 4, построить график зависимости износа резца по задней грани от продолжительности работы. По найденному значению hопт найти из графика оптимальную стойкость Tопт.

Библиографический список

1.Аршинов В.А., Алексеев Г.А. Резание металлов. – М.: Машгиз, 1953.

2.Костецкий Б.И. Стойкость режущего инструмента. – М.: Машгиз, 1949.

49