Процессы формообразования_методичка по л-р

.pdf

2.1.3. Методы определения коэффициента усадки стружки

Для экспериментального определения коэффициента усадки стружки применяются два метода: линейный и весовой.

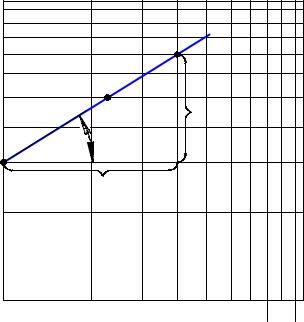

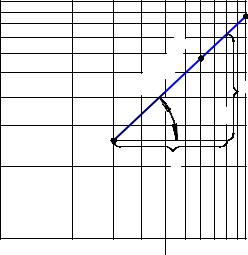

Линейный метод используется тогда, когда образующаяся стружка имеет большой радиус кривизны. В этом случае коэффициент продольной усадки стружки ke находят путем измерения длины стружки L1 по прирезцовой ее поверхности. Длина стружки измеряется ниткой или лентой из миллиметровой бумаги. Коэффициент продольной усадки стружки получается путем деления длины участка (рис. 2), с которого срезана стружка, на длину последней.

ke L0 . L1

В связи с простотой этот метод имеет наиболее широкое распространение. При некоторых условиях деформации срезаемого слоя стружка так плотно закручивается в виток (имеет малый радиус кривизны), что ее трудно или совсем невозможно распрямить и измерить длину. В этом случае пользуются весовым

методом, определяя при этом коэффициент усадки стружки по толщине ka . Этот метод заключается в следующем: от изучаемой стружки отламывают

кусочек, по возможности прямолинейный, длиной 5…10 мм, зачищают торцы и взвешивают на аналитических весах. Вес стружки

q abl óä , 1000

где l – длина взвешенного кусочка стружки, мм;

уд – удельный вес металла стружки, г/см3; a и b – толщина и ширина стружки, мм.

Отсюда |

|

a |

|

1000 q |

; |

||

|

|

|

|

||||

|

|

|

|

|

b l уд |

||

т.к. ширина стружки b |

b |

|

|

t |

. |

||

|

|

||||||

1 |

0 |

|

sin |

||||

Здесь t – глубина резания, мм,– главный угол в плане.

Тогда a1 1000qsin , tl óä

Следовательно коэффициент усадки стружки по толщине

ka 1000qsin . tl óäa0

Но толщина срезаемого слоя

20

a0 Ssin ,

где S – подача, мм/об, тогда

1000 q Ka t S l уд .

2.2.Проведение работы

2.2.1.Условия проведения опытов

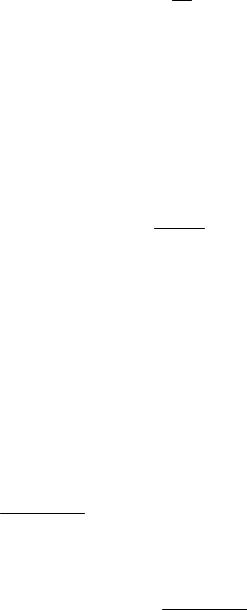

Изучение зоны деформации: металла при резании осуществляется на установке, представленной на рис. 4. Установка закрепляется на горизонтальнофрезерном станке. Заготовкой служит алюминиевая пластина 50×70×5 на боковой поверхности которой нанесена тонкая равномерная сетка.

Dr

Рис. 4. Схема для изучения зоны деформации

Опыты по определению коэффициента усадки стружки проводятся на токар- но-винторезном станке мод. 1А62 резом с пластинкой из твердого сплава. Заготовка из Стали 45 имеет продольный паз заполненный латунью, для разделения стружки при каждом обороте (рис. 5). Поэтому при определении пути, пройденного резцом, необходимо учитывать ширину паза.

А A-A

А

Рис. 5. Эскиз заготовки

21

Целостность стружки полученной за один оборот заготовки можно определить по наличию следов латуни на концах стружки

2.2.2.Подготовка к опытам

1.Вносят в журнал отчета техническую характеристику станка, характеристики механических свойств обрабатываемого материала и размер заготовки.

2.Измеряют геометрические параметры режущего инструмента и результаты заносят и журнал отчета.

3.Знакомятся с установкой для наблюдения за процессом образования стружки.

4.Готовят станки, инструмент и приборы для проведения опытов.

2.2.3.Методика проведения опытов

1.На установке для изучения зоны деформации осуществляют процесс резания и определяют при этом вид полученной стружки. Вид стружки зарисовывают в журнале отчета.

2.Производят опыты по нахождению коэффициента усадки стружки в зависимости от скорости резания, глубины резания, подачи.

Опыты по определению влияния скорости резания на коэффициент усадки стружки осуществляют при постоянных подаче s, глубине резания t и угле резания . Скорость резания переменная:

V1= |

м/мин; |

V2= |

м/мин; |

V3= |

м/мин; |

V4= |

м/мин. |

Опыты по определению влияния подачи на коэффициент усадки стружки ве-

дутся при постоянных скоростях V , глубине резания t |

и геометрии. Подачи пе- |

||

ременные. |

|

|

|

s1= |

мм/об; |

s2= |

мм/об; |

s3= |

мм/об; |

s4= |

мм/об. |

Влияние глубины резания на коэффициент усадки стружки выявляется при постоянных скорости резания V , подаче s, угле резания . Глубина резания пе-

ременная. |

|

|

|

t1= |

мм; |

t2= |

мм; |

t3= |

мм; |

t4= |

мм. |

Влияние угла резания на коэффициент усадки стружки определяется при постоянных элементах режима резания (V,s,t ). Угол резания переменный:

1 = 80o; |

2 = 90o; |

3 = 100o |

1 = 10o; |

2 = 0o; |

3= – 10o. |

Производится обработка и стружка собирается в специальный ящик с ячейками (не менее 3-5 стружек при каждом режиме обработки). У каждой стружки определяют коэффициент усадки. Данные заносят в журнал (протокол отчета).

Примечание. Значения скорости резания, глубины и подачи (V,t,s) задаются преподавателем.

22

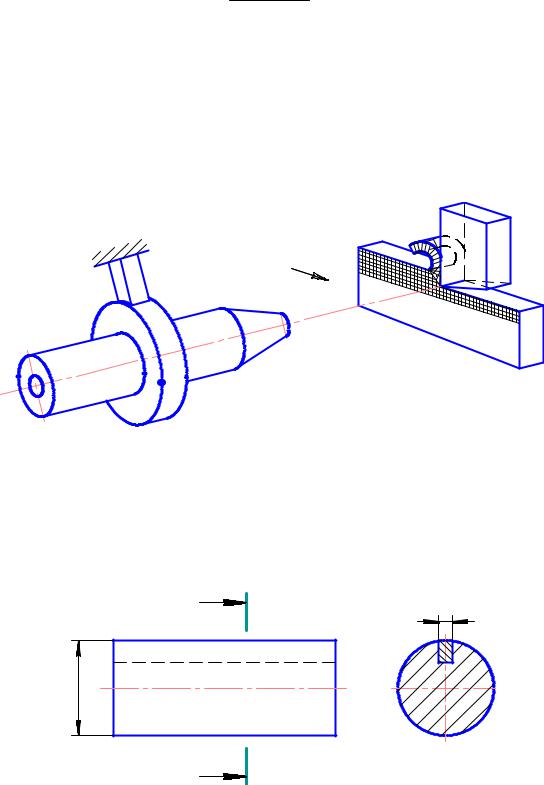

2.2.4. Графическая обработка опытных данных

По результатам опытов строятся в простых координатах графики функциональных зависимостей (рис. 5 – рис.8).

k f (V); k f (S); k f (t); k f ( ).

k |

k |

|

|

|

|

|

|

V, м/мин |

V, м/мин |

||||

Рис. 6. Влияние скорости резания на коэффициент усадки стружки

k

V, м/мин

Рис. 8. Влияние глубины резания на коэффициент усадки стружки

Рис. 7. Влияние подачи на коэффициент усадки стружки

k |

V, м/мин |

Рис. 9. Влияние угла резания на коэффициент усадки стружки

Библиографический список

1.Бобров В.Ф. Основы теории резания металлов. М.: Машиностроение, 1975.

2.Позднякова И.В., Бураковская Т.А. Процесс деформации срезаемого слоя при резании металлов: Учебное пособие. Ч.: Машиностроение, 1975.

23

Лабораторная работа №3

Силы резания при точении

Цель работы

Экспериментальное исследование влияния режимов резания (глубины резания t и подачи s) на тангенциальную (вертикальную) составляющую усилия резания PZ и получение в результате математической обработки опытных данных эмпирической формулы для подсчета тангенциальной (вертикальной) составляющей усилия резания PZ. Ознакомление с конструкцией и тарированием механического динамометра ДК-1.

3.1. Общие положения

Силы резания являются важными параметрами процесса резания, изучение их имеет большое теоретическое и практическое значение. Они определяют потребную мощность станка, являются исходными данными при расчетах узлов станка, оснастки, режущего инструмента, а также оказывают влияние на температуру резания, износ режущего инструмента и качество обработанной поверхности. Поэтому для правильного конструирования станка или режущего инструмента необходимо знать закономерности изменения сил, возникающих при резании, в зависимости от влияющих факторов на них.

На силы резания при точении оказывают влияние следующие основные факторы:

а) свойства обрабатываемого материала (прочность, твердость); б) геометрические параметры режущей части резца, его форма, материал и

размеры; в) элементы режима резания (скорость, глубина резания и подача);

г) наличие смазочно-охлаждающих средств (СОС) и др. Равнодействующую всех сил, действующую в процессе резания, можно раз-

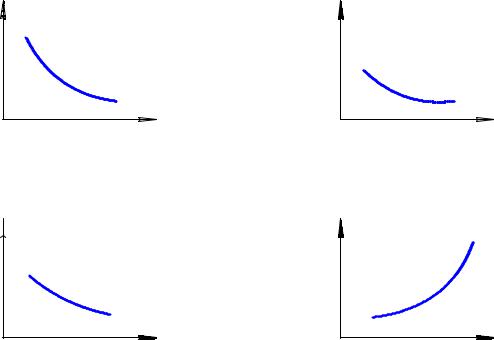

ложить в направлении трех взаимно перпендикулярных координатных осей X, Y, Z (рис. 1).

|

Dr |

|

|

Ds |

Py |

Px |

|

x |

|||

|

|||

|

|

y

Pz

Pz

P

z

z

Рис. 1. Разложение силы резания на составляющие

24

PZ – тангенциальная (касательная) составляющая усилия резания. Действует в направлении главного движения, по ней подсчитывается мощность резания и крутящий момент.

PY – радиальная составляющая усилия резания. Стремится оттолкнуть резец от обрабатываемой детали, а ее реакция – изогнуть деталь.

PX – осевая составляющая усилия резания. Действует в направлении, обратном направлению подачи, по ней производится расчет слабого звена – механизма подачи станка.

Для экспериментального определения составляющих усилий резания PZ, PY, PX и изучения влияния на них различных факторов пользуются следующими методами:

1. Измерением мощности, затрачиваемой на процесс резания, с последующими подсчетами усилия резания по формуле:

PZ N 102 60 9,81, Н,

V

где N – мощность резания, кВт;

V – скорость резания, м/мин

2.Непосредственным измерением составляющих усилия резания PZ, PY, PX при помощи динамометров.

3.Подсчетом по эмпирическим или аналитическим формулам.

Ввиду наибольшей точности на практике чаще всего применяют метод непосредственного измерения усилий PZ, PY, PX при помощи специальных динамометров. Различают динамометры трехкомпонентные для измерения всех трех составляющих PZ, PY, PX, двухкомпонентные для измерения PZ и PY или PZ и PX, однокомпонентные для измерения какой-либо одной составляющей усилия резания.

В зависимости от принципа работы динамометры делятся на три группы:

1)электрические;

2)гидравлические;

3)механические.

Методика исследования зависимости усилий резания PZ, PY, PX от различных факторов резания одинакова, поэтому в данной работе используется механический однокомпонентный динамометр ДК-1, позволяющий измерять при точении одну тангенциальную составляющую усилия резания PZ, тем более, что на практике знание этой составляющей требуется наиболее часто.

3.2.План работы

1.Условия проведения опытов:

Оборудование: для исследования используют токарно-винторезный станок модели 1A62 Б с электродвигателем мощностью 10 кВт.

Инструмент: опыты проводятся стандартными токарными проходными резцами с пластинкой твердого сплава марки Т15К6.

25

Измерительная аппаратура: для измерения тангенциальной составляющей усилия резания PZ применяется механический однокомпонентный динамометр ДК-1.

2. Подготовка к опытам:

1.Внести в журнал отчета техническую характеристику станка, характеристики механических свойств обрабатываемого материала и размер заготовки.

2.Измерить геометрические параметры режущей части резца и занести данные в журнал отчета.

3.Ознакомиться с конструкцией и работой механического однокомпонентного динамометра ДК-1, протарировать динамометр ДК-1 и построить тарировочный график.

4.Подготовить станок, инструмент, динамометр к проведению опытов.

(1)

(2)

а) опыты по установлению зависимости усилия резания PZ от глубины резания t (1) проводятся при постоянных скорости резания (V) и подачи (s). Глубина резания переменная.

б) опыты по установлению зависимости усилия резания PZ от подачи s (2) проводится при постоянных скорости V и глубине резания t. Подача переменная. Производится точение и фиксируются показания индикатора. Полученные данные расшифровываются с помощью тарировочного графика динамометра. Так как износ резца оказывает значительное влияние на изменение усилия PZ, необходимо следить за тем, чтобы он не превышал 0,5 мм. В случае большого износа резец нужно переточить.

4. Математическая обработка опытных данных:

Зависимость усилия резания PZ от глубины резания t и подачи s выражается степенной функцией, которая в общем виде имеет вид:

|

|

|

P |

9,81C |

P |

tXPZ SYPZ , Н, |

(3) |

|

|

|

Z |

|

|

|

|

|

|

|

|

|

Z |

|

|

где CP |

– постоянная, зависящая от физико-механических свойств обрабатывае- |

||||||

Z |

|

|

|

|

|

|

|

мого материала и условий обработки; |

|

|

|||||

XP |

čYP – показатели степеней, характеризующие влияние глубины резания и |

||||||

Z |

Z |

|

|

|

|

|

|

подачи на силы резания. |

|

|

|

|

|||

Обработка опытных данных состоит из вычисления значений CP |

и показате- |

||||||

лей степеней XP |

,YP |

|

|

|

Z |

|

|

для заданных условий опыта. Они устанавливаются гра- |

|||||||

|

Z |

Z |

|

|

|

|

|

фоаналитическим или аналитическим путем.

26

|

3.2.1. Графоаналитический способ |

||||||

По результатам опытов строят графики зависимостей PZ = f(t) и PZ = f(s) в |

|||||||

двойной логарифмической системе координат. По осям координат откладывают |

|||||||

логарифмы значений PZ (по оси ординат), t и s (по оси абсцисс) и против деле- |

|||||||

ний шкал помечают значения PZ, t и s. |

|

|

|

||||

Логарифмируя зависимость (1), получим уравнение: |

|||||||

|

|

lgPZ lgC1 |

XP |

lgt |

(4) |

||

|

|

|

|

|

Z |

|

|

В двойной системе координат оно является уравнением прямой линии, тан- |

|||||||

генс угла наклона которой и есть показатель степени XP . |

|||||||

|

|

|

|

|

|

|

Z |

Pz , Н |

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

800 |

|

|

|

|

|

|

|

600 |

|

|

ypZ |

|

|

|

|

|

|

' |

|

|

|

|

|

500 |

|

|

t |

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

C |

|

|

|

|

|

400 |

|

= |

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

P |

|

|

|

a1 |

|

|

300 |

|

|

tg 1 =xp |

|

|||

|

|

|

|

||||

200 |

|

|

|

|

|||

|

|

|

|

Z |

|

|

|

|

|

|

|

|

|

|

|

150 |

|

|

b1 |

|

|

|

|

|

|

|

|

|

|

|

|

100 |

1 |

1,5 |

2 |

3 |

4 5 6 |

8 10 t, мм |

|

|

|

|

|

|

|

7 |

9 |

Рис. 2. График зависимости усилия резания PZ от глубины резания t. |

|||||||

X |

P |

tgα |

a1 |

. |

(5) |

|

|||||

|

1 |

b1 |

|

||

|

Z |

|

|

||

|

|

|

|

|

|

Величина С1 может быть вычислена из выражения:

Ń |

PZ |

(6) |

|

tXPZ |

|||

1 |

|

После определения значения XPZ путем подстановки величин PZ и t, взятых из одной строчки протокола опытов.

27

Pz , Н |

|

|

|

|

|

|

|

900 |

|

|

|

|

|

|

|

700 |

|

|

|

ypZ |

|

|

|

600 |

|

|

|

s |

|

|

|

500 |

|

=C |

p |

|

a2 |

|

|

|

|

|

|

||||

400 |

|

Pz |

|

tg 2 =yp |

|

||

|

|

|

|

|

|||

300 |

|

|

|

|

|

||

|

|

|

|

Z |

|

|

|

|

|

|

|

|

|

|

|

200 |

|

|

|

b2 |

|

|

|

1500,1 |

0,15 |

0,2 0,3 |

|

0,5 |

0,7 |

1 |

s, мм/об |

|

|

|

0,4 |

|

|

|

|

Рис. 3. График зависимости усилия резания PZ от подачи s |

|||||||

График зависимости PZ = f(s) получают, нанося результаты опытов на координатную сетку и проводя по ним прямую, как показано на рис. 3. этому графику соответствует уравнение:

|

lgPZ lgC2 |

YP lgs. |

(7) |

||||

Показатель степени YP |

|

|

|

|

Z |

|

|

находится из графика (рис. 3.) |

|

||||||

Z |

|

|

a2 |

|

|

||

|

YP tgα2 |

. |

(8) |

||||

|

|

||||||

|

Z |

|

|

b2 |

|

||

|

|

|

|

|

|

||

Величина С2 определяется из выражения: |

|

||||||

|

С2 |

|

PZ |

. |

(9) |

||

|

|

Y |

|||||

|

|

S PZ |

|

||||

Коэффициенты С1 и С2 отражают все условия проведения опытов (свойства обрабатываемого материала, геометрию инструмента и др.). Кроме того, С1 отражает постоянство подачи, а С2 – постоянство глубины резания.

Чтобы получить величину постоянной СPZ для общей зависимости, необхо-

димо подставить значения PZ, t и s из любой строки протокола опытов в выражение:

CP |

|

|

PZ |

|

. |

(10) |

t |

X |

Y |

|

|||

Z |

|

PZ S |

PZ |

|

||

Значение CPZ определяется как среднеарифметическое из всех опытов. Полу-

ченное значение CPZ справедливо лишь при таких условиях работы, при которых

проводились опыты. При изменении условий обработки (свойств обрабатываемого материала, геометрии инструмента и др.) соответственно изменится и величина CPZ , для определения которой необходимо провести новую серию опы-

тов. По результатам таких опытов могут быть составлены таблицы поправочных коэффициентов (KMPZ ,K PZ ) и др.

28

3.2.2. Аналитический способ

Для повышения точности эмпирических зависимостей применяют аналитический способ обработки опытных данных.

1. Для определения постоянной CPZ и показателей степеней XPZ č YPZ зависи-

мости (3), разбивают опытные данные на две группы (пополам). Если количество опытов нечетное, то в одной группе берется на один опыт больше.

2. Составляют уравнения с двумя неизвестными и, решая их, находят

XPZ č YPZ .

3. Определяют постоянную CPZ по формуле (10), подставляя значения PZ, t и s, из опытов XPZ ,YPZ из решения систем уравнений.

Например, найдем постоянный коэффициент С1 и показатель степени XPZ по

формуле (1). Допустим, что опыты проводились с глубиной резания t1; t2; t3; t4. Составим систему уравнений:

1 группа:

lgPZ1 |

lgC1 |

XP |

lgt1 |

|

|

Z |

|

lgPZ2 |

lgC1 |

XP |

lgt2 |

|

|

Z |

|

|

2 группа: |

|

|

lgPZ3 |

lgC1 |

XP |

lgt3 |

|

|

Z |

|

lgPZ4 |

lgC1 |

XP |

lgt4 |

|

|

Z |

|

сложив правые и левые части в каждой группе, получим два уравнения с двумя неизвестными С1 и XPZ .

lgPZ |

1 |

lgPZ |

2 |

2lgC1 |

XP |

(lgt1 lgt2 ); |

|

|

|

|

Z |

|

|||

lgPZ |

3 |

lgPZ |

4 |

2lgC1 |

XP |

(lgt3 lgt4 ). |

|

|

|

|

|

Z |

|

||

Решая эту систему уравнений, берут числовые значения PZ1 PZ4 и t1 – t4 из протокола опытов.

3.2.3. Механический динамометр ДК-1. Назначение, конструкция и работа

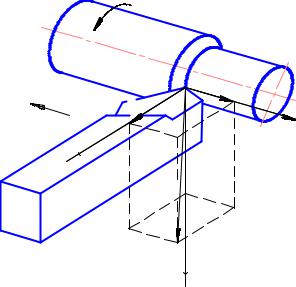

Токарный однокомпонентный динамометр ДК-1 (рис. 4.) предназначен для замера тангенциальной составляющей усилия резания PZ. Динамометр ДК-1 устанавливается на верхних салазках суппорта токарного станка вместо предварительно снятого резцедержателя и закрепляют болтом, проходящим сквозь отверстие А. Резец закрепляют в державке 3, которая соединена с корпусом динамометра 1, посредством двух упругих торсионных брусков 2 квадратного сечения.

Под действием тангенциальной составляющей усилия резания PZ резец отжимается вниз, закручивая торсионные бруски.

При этом конец планки 7, приваренной к державке 3, поднимается, нажимая посредством стержня 6 масляного демпфера на ножку индикатора 5. перемещение ножки индикатора пропорционально деформации торсионных брусков и,

29