- •5. Металлургические основы сварки плавлением

- •1) Уменьшается стойкость против коррозии;

- •4) Усиливается рост зерен при нагреве;

- •5) Ухудшается обрабатываемость резанием и ковка;

- •Влияние водорода на свойства стали

- •Влияние окиси углерода на свойства стали.

- •Шлаковая фаза Шлаки и их назначение.

- •Свойства шлаков.

- •Главные системы сварочных шлаков

- •Взаимодействие между расплавленным металлом, газовой средой и шлаком

- •Материальный баланс сварки

- •Окислительные процессы. ____________________________________________

- •Виды раскислительных процессов.

- •Раскисление с получением оксидов, нерастворимых в металле и всплывающих в шлак.

- •Раскисление с получением газообразных продуктов реакции.

- •Легирование наплавленного металла.

- •Рафинирование металла.

- •Сера и ее удаление из металла шва.

- •Фосфор и его удаление из металла шва.

- •Процессы кристаллизации металла при сварке

- •2. Причиной возникновения пор может быть и водород, интенсивно растворяющийся в жидком металле и частично не успевающий в момент кристаллизации выделиться из него.

- •1) Способности шлаковых частиц к коагуляции, т. Е. Укрупнению путем слияния;

- •2) Скорости всплывания шлаковых частиц в жидком металле.

- •Процессы вторичной кристаллизации в металле шва и в основном металле. Вторичная кристаллизация в металле шва.

- •1) Избыточный феррит не успевает выделиться из аустенита и поэтому к моменту эвтектоидного превращения аустенит содержит повышенной содержание с,

Влияние окиси углерода на свойства стали.

Окись углерода СО в тех или иных количествах всегда есть в газовой среде, но, будучи нерастворимой в жидком металле, непосредственной опасности для него не представляет.

Наоборот, она может создавать защитную атмосферу у поверхности жидкого металла.

Окись углерода присутствует в металле только в виде химсоединения.

Она образуется в самом металле при взаимодействии углерода с оксидами. В этом отношении наиболее характерна реакция между углеродом и закисью железа:

FeO + С ↔ СО + Fe.

Наблюдающееся «кипение» металла (выделение пузырей образующейся окиси углерода) способствует удалению всех посторонних включений.

Однако, если в металле в момент его кристаллизации, нет иных раскислителей (например, Si, Мп), способных забрать на себя кислород и подавить реакцию дальнейшего образования окиси углерода, то «кипение» сварочной ванны может продолжаться и привести к нежелательному снижению содержания углерода, а также к образованию пор в металле шва.

Шлаковая фаза Шлаки и их назначение.

Шлаки представляют собой сплав различных оксидов и солей, который имеет пониженный по сравнению с жидким металлом удельный вес и поэтому располагается в основном на поверхности металлической ванны.

Сварочные шлаки осуществляют следующие функции:

1) защита жидкого металла от непосредственного контакта с воздухом;

2) проведение в той или иной степени процессов раскисления, легирования и рафинирования металла;

3) улучшение теплового режима сварки путем снижения скорости охлаждения металла;

4) поддержание устойчивости процесса сварки; устойчивость??

5) обеспечение правильного формирования металла шва.правильность???

Выполнениевсех этих функций возможно только приопределенных свойствахсварочных шлаков.

Свойства шлаков.

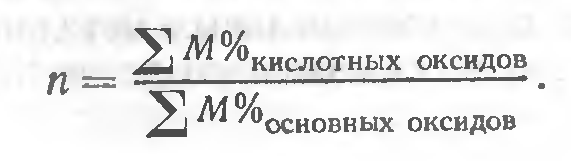

Химические свойства шлака в значительной мере определяются степенью кислотности или обратной ей величиной — степенью основности шлака.Степенью кислотностиnназывают отношение сумм молекулярных процентов кислотных и основных оксидов данного шлака:

Кислотные оксидысварочных шлаков — Si02,TiO2, P2O5В203и др.;(металлы, неметаллы, амфотерные)– способны образовывать кислоты

Основныеоксиды—FeO,MnO, NiO, СаО, BaO, MgO, Na2O, Cu20, К20 и др.(металлы)способны образовывать основания

Кроме этих двух групп оксидов, в шлаках могут присутствовать и амфотерные оксиды, ведущие себяс сильными кислотами как основные оксиды, а ссильными основаниями — как кислотные. К таким оксидам относятся Al203,Fe203, Cr2O3,V205и др.

Если степень кислотности больше единицы, шлак считается кислым, если меньше — основным.

Однако такое деление весьма условно, так как при определении величины n не учитывается активность каждого из оксидов.Возможны случаи, когда по значениюnформально следует отнести шлак к кислым (n> 1), однако из-за наличия в нем слабых кислотных и сильных основных оксидов он по характеру металлургического воздействия является основным.Тем не менее, с помощью показателя степени кислотности можно ориентировочно оценить свойства шлака и его поведение при сварке.

Весьма важно при этом знать, в какой форменаходятся в данном шлакеразличные оксиды,—в виде комплексных соединенийилив свободном, диссоциированном состоянии. Для жидкого шлака можно написать реакцию общего вида

![]() (знак

умножения указывает на химическое

образование (продукт реакции) переменного

состава)

(знак

умножения указывает на химическое

образование (продукт реакции) переменного

состава)

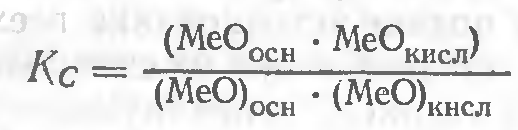

с константой равновесия Кс

(в числителе – концентрация продукта реакции, в знаменателе - произведение концентраций исходных продуктов)

С уменьшением температуры константа Кс равновесия реакции растет, процессобразования комплексных соединений усиливается, иконцентрация свободных оксидовв шлакеуменьшается.

О силе сродства отдельных оксидов друг к другу можно судить

по величине константы равновесия реакции, а также

по величине теплового эффекта реакции комплексообразования (ориентировочно):

Наиболее сильными основными свойствами обладают оксиды щелочных и щелочноземельных металлов: Na2O, Ca2O, слабее — амфотерные оксиды.

Примеры соединения амфотерного оксида ZnO:

ZnO+CaO=CaZnO2 ZnO+SiO2=ZnSiO3

Из кислотных оксидов, встречающихся в шлаках, после Si02 наиболее сильные Ti02 и Р205.

Вообще процессы комплексообразования идут в шлаке одновременно для всех оксидов, нонаиболее полно и активно они протекают при взаимодействии между сильными основными и кислотными оксидами.

Нельзя забывать, конечно, и о влиянии концентрации свободного оксида в шлакена развитие процессов комплексообразования.При большой концентрации в шлаке слабого оксида степень его активности может заметно возрасти.

К началу затвердевания шлака отдельные его составляющие имеют форму двойных и более сложных комплексных соединений, а также находятся во взаимных растворах.

Химические свойства сварочных шлаков нельзя рассматривать в отрыве от их физических свойств.

Физические свойства шлаков характеризуются:

1) тепловыми константами — температурой плавления и размягчения, теплоемкостью, скрытой теплотой плавления и теплосодержанием шлака;

2) вязкостью в жидком состоянии и ее изменением с температурой;

3) газопроницаемостью;

4) плотностью в жидком состоянии;

5) свойствами, определяющими отделяемость шлака от металла шва в твердом состоянии.

Точно определить температуру плавления шлаков трудно, так как соответствующие критические точки превращения выражены не всегда отчетливо, а иногда и вовсе отсутствуют.Для шлаков характерно наличие некоторого интервала плавления, лежащего между температурами начала размягчения шлака и его перехода в жидкое состояние, отвечающее полному плавлению.

Интервал плавления у кислых шлаков обычно больше, чем у основных шлаков.

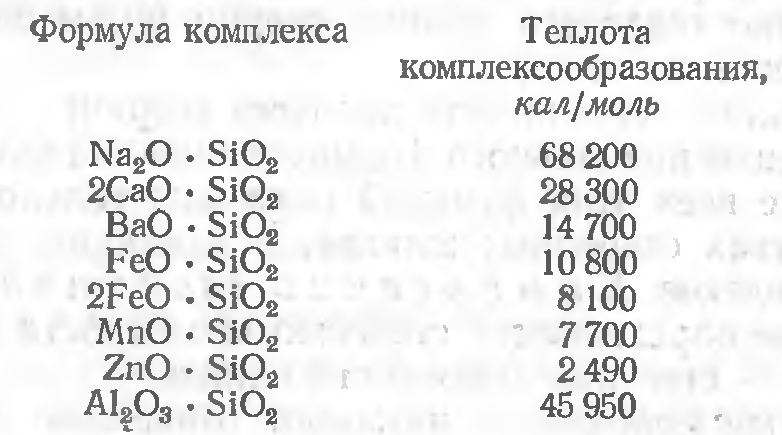

Активность жидких шлаков при взаимодействии с металлом сильно зависит от их вязкости и характера ее изменения с ростом температуры.На рис. 117 приведены кривые зависимости вязкости сварочных шлаков от температуры.

По этим кривым можно судить об особенностях поведения шлаков при переходе из жидкого состояния в твердое.

Кривая 1, соответствующая «коротким» шлакам, показывает, что их вязкость почти постоянна в пределах 1200—1400 ºС и равна ~ 1 пуазу. При температуре около 1100 °С вязкость коротких шлаков резко повышается и они затвердевают.

Таким образом, короткий шлак быстро затвердевает с поверхности, оставаясь жидким в зоне соприкосновения с кристаллизующимся металломи обеспечивая каксвободный выход газам из металла, так и соответствующее формирование шва.Короткие шлаки — основные (СаО, BaO, MgO, Na2O).

Кривая 2 отвечает «длинным», более густым шлакам, вязкость которых медленно снижается в интервале 1000—1400 ºС.Такие шлакипостепенно переходят сначала из жидкого состояния в густое, потом — в тестообразное, а затем— в твердое(рис. 117) и поэтомутрудно установить температуру начала их затвердевания. Переход из тестообразного состояния в твердое у длинных шлаков сопровождается нарастанием вязкости, при котором перегруппировка частиц, необходимая для получения кристаллической решетки, затрудняется.Поэтому длинные шлаки не кристаллизуются, а переходят в стекловидную аморфную массу. Длинные шлаки — это обычно кислые, силикатные шлаки.

Чем больше содержание Si02 в шлаке, тем выше его вязкость.Однако силикаты, входящие в шлак, могут иметь различную вязкость. Наиболее часто встречающиеся в сварочных шлаках силикаты по возрастанию их вязкости можно расположить в такой ряд:

(жидкие) FeO хSi02→MnO•Si02→Fe2O3•Si02→MgO•Si02

→ CaO•Si02→ Al2O3• Si02 (вязкие).

Длинные, густые, медленно затвердевающие шлаки менее активны по отношению к металлу и отличаются худшими формирующими свойствами.

От вязкости шлака зависит его газопроницаемость, т. е. способность пропускать выделяющиеся из металла газы.Известно, что скорость выделения газов из металла зависит от их давления над поверхностью металла. Если у шлаков плохая газопроницаемость, то на поверхности металла создается повышенное давление газов, препятствующее их дальнейшему выделению.В этом случаев шве может образоваться пористость, а на поверхности шва - мелкие вмятины, штриховатость, побитость.

Густые шлаки обладают плохой газопроницаемостью, а маловязкие подвижные шлаки — высокой газопроницаемостью.В жидкотекучих шлаках быстрое выделение газов из металла сопровождается попутным «захватом» частиц шлаковых включений и более полным очищением металла шва.Поэтому важно умело подбирать соответствующие добавки к шлаку, чтобы повлиять на его вязкость в нужном направлении.

Отличным разжижителем шлаков, особенно основных, является фтористый кальций CaF2 (плавиковый шпат). Уменьшают вязкость и такие оксиды, как Ti02, К20, Na20, MnO, хлориды.Особенно благоприятно влияние оксида ТiО2,который способствует получению короткого шлака.

Таким образом, для сварки более желательны маловязкие, легкоподвижные, быстро затвердевающие шлаки. Этому условию больше всего удовлетворяют короткие, основные шлаки.

После затвердевания шлаки должны легко удаляться с поверхности шва.

Легкость отделениязависит от ряда причин, в том числе и отокислительной способности шлака.Повышенная окислительная способность может резко ухудшить отделяемость шлаковой коркиот поверхности шва. Действительно,если концентрация оксидов железа в шлаке повышена, окисление поверхностных слоев металла может происходить вплоть до его затвердевания.

На поверхности металла образуется окисная пленка, состоящая главным образом из FeO,кристаллизующейся в кубической системе.Кристаллическая решетка FeO строится на базе кубической решетки ά-Fe, окислы железа ά-Fe и FeO образуют единую кристаллическую решетку, что обеспечивает их прочное сцепление,и поэтомуокисная пленка прочно удерживается на поверхности металла шва.

Наличие в шлаковом покрове соединений, кристаллизующихся в той же кубической системе, что и FeO, приводит, в свою очередь,к достраиванию этими соединениями решетки FeO, а значит, к достаточно прочному сцеплению шлака с металлом.По кубической системе кристаллизуются соединения типа шпинелей, представляющие собой сложные оксиды двух- и трехвалентных металлов Al, Mg, Fe и др.