- •5. Металлургические основы сварки плавлением

- •1) Уменьшается стойкость против коррозии;

- •4) Усиливается рост зерен при нагреве;

- •5) Ухудшается обрабатываемость резанием и ковка;

- •Влияние водорода на свойства стали

- •Влияние окиси углерода на свойства стали.

- •Шлаковая фаза Шлаки и их назначение.

- •Свойства шлаков.

- •Главные системы сварочных шлаков

- •Взаимодействие между расплавленным металлом, газовой средой и шлаком

- •Материальный баланс сварки

- •Окислительные процессы. ____________________________________________

- •Виды раскислительных процессов.

- •Раскисление с получением оксидов, нерастворимых в металле и всплывающих в шлак.

- •Раскисление с получением газообразных продуктов реакции.

- •Легирование наплавленного металла.

- •Рафинирование металла.

- •Сера и ее удаление из металла шва.

- •Фосфор и его удаление из металла шва.

- •Процессы кристаллизации металла при сварке

- •2. Причиной возникновения пор может быть и водород, интенсивно растворяющийся в жидком металле и частично не успевающий в момент кристаллизации выделиться из него.

- •1) Способности шлаковых частиц к коагуляции, т. Е. Укрупнению путем слияния;

- •2) Скорости всплывания шлаковых частиц в жидком металле.

- •Процессы вторичной кристаллизации в металле шва и в основном металле. Вторичная кристаллизация в металле шва.

- •1) Избыточный феррит не успевает выделиться из аустенита и поэтому к моменту эвтектоидного превращения аустенит содержит повышенной содержание с,

2. Причиной возникновения пор может быть и водород, интенсивно растворяющийся в жидком металле и частично не успевающий в момент кристаллизации выделиться из него.

Влияние состава газов на образование пор при наличии ржавчины зависит от степени окисленности сварочной ванны.

Если ванна окислена, то растворимость водорода в металле снижается. В этом случае повышение содержания закиси железа в системе «шлак — металл» способствует развитию в кристаллизующейся части ванны реакции окисления углерода – поры образуются окисью углерода.

Если сварочная ванна хорошо раскислена, и металл содержит нужное количество кремния и других раскислителей, то создаются условия для активного поглощения ванной водорода. Тогда образование пор в шве следует связывать преимущественно с интенсивным выделением водорода из кристаллизующегося металла.

Для борьбы с пористостью, вызываемой образованием окиси углерода, нужно сохранять в ванне достаточное количество раскислителей, способных подавить реакцию окисления углерода в момент кристаллизации металла.

Чтобы предупредить водородную пористость, нужно обеспечить в газовой фазе более полное связывание водорода в соединения, нерастворимые в металле.

Для удаления водорода используют соединения фтора, которые взаимодействуют с атомарным водородом или парами воды и образуют нерастворимый в металле фтористый водород:

![]()

а затем

Технологические способы борьбы с порами предусматривают применение соответствующих режимов, замедляющих охлаждение металла ванны (например, повышение погонной энергии),

и мер, снижающих поглощение газов расплавленным металлом, особенно при его переносе через газовую фазу (например, применение короткой дуги и др.).

Рекомендуется зачищать свариваемые кромки металла и присадочную проволоку от ржавчины и других загрязнений.

Шлаковые включения в металле шва состоятиз различных оксидови частично —сульфидов.Преимущественно они образуются в самой сварочной ванне. Лишь небольшая часть включений отличается экзогенным характером и представляет собой частицы «запутавшегося» в металле шлака.

Шлаковые включения могут располагаться в междендритных пространствах, на границах столбчатых кристаллов, а также в местах их стыка.

Состав шлаковых включений может быть различным в зависимости от характера шлака.

Шлаковые включения часто представляют собой различные силикаты, находящиеся в смеси с оксидами или эвтектиками.

Включения, образующиеся при сварке с применением кислых шлаков, имеют мелкодисперсный характер и состоят в основном из силикатов.

Основные шлаки дают более крупные включения с меньшим содержанием силикатов.

Количество и величина шлаковых включений в металле при данном составе шлака и металла зависят от двух важных факторов:

1) Способности шлаковых частиц к коагуляции, т. Е. Укрупнению путем слияния;

2) Скорости всплывания шлаковых частиц в жидком металле.

Способность шлаковых частиц к коагуляции в свою очередь зависит от температуры металла, поверхностного натяжения на границе «шлаковая частица — жидкий металл», вязкости как включений, так и жидкого металла, и др. Чем выше температура металла и поверхностное натяжение частиц, меньше их вязкость, тем легче протекает их коагуляция.

Тугоплавкие включения, имеющие повышенную вязкость, плохо коагулируют и поэтому распределяются в металле в дисперсном виде (Si02; А1203).

Скорость всплывания шлаковых частиц зависит от их размера, вязкости жидкого металла, разницы в удельном весе частицы и металла и др. Скорость всплывания частиц тем больше, чем крупнее частица, меньше ее плотность и вязкость металла, в котором она движется. С этой точки зрения нежелательны мелкодисперсные, слабо коагулирующие включения (Si02; Al203), обладающие малой скоростью всплывания и загрязняющие металл.

На скорость всплывания шлаковых частиц заметно влияет наличие конвективных потоков в металле, выделение из металла пузырей, перемешивающих металл и увлекающих шлаковые частицы к поверхности металлической ванны. Значительная часть шлаковых частиц выталкивается к поверхности сварочной ванны растущими кристаллитами металла шва.

Форма и величина шлаковых включений оказывают заметное влияние на механические и физические свойства металла.

Крупные остроугольные включения (> 5 мкм) снижают выносливость металла— предел усталости.

Мелкие включения (< 5 мкм) округлой формыне влияют на предел прочности и пластичности при статических испытаниях, а также на предел усталости металла, но увеличение их сопровождается некоторымснижением ударной вязкости и повышением склонности швов к кристаллизационным трещинам.

Выделение включений FeO, FeS и других по границам зерен, особенно в виде сплошных прослоек, придает металлухрупкость, иногда красноломкость.

Посторонние включения заметно уменьшают коррозионную стойкость металла.

Однако мельчайшие, субмикроскопические включения, равномерно распределенные в металле (например, ТiO2; А1203), могут быть и полезными,так как они становятся дополнительными центрами кристаллизации испособствуют измельчению структуры.

Ликвация в металле шва.

Ликвацией называется неравномерное распределение элементов, химических соединений и других составляющих в металле. К числу сильно ликвирующих элементов относятся углерод, сера и фосфор.

Методы регулирования первичной кристаллизации сварных швов.

Первичная структура шва оказывает большое влияние на многие свойства наплавленного металла,особенно если в последующемонне подвергается термической обработке, прокатке или ковке. Поэтому важно, чтобы первичная структура была мелкозернистой и по возможности равноосной, с незначительной химической неоднородностью. Тогда свойства металла будут достаточно высокими и без последующей обработки.

Рассмотрим пути регулирования процессов первичной кристаллизации.

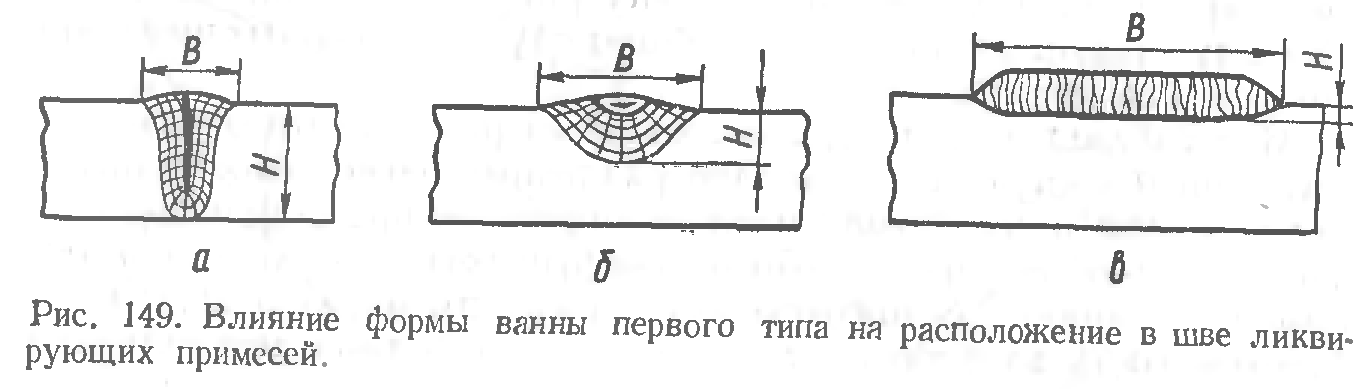

Для уменьшения химической неоднородностииповышения стойкости металла к образованию кристаллизационных трещиннужноправильно подбирать соотношения между глубиной Н и шириной В сварочной ванны. Коэффициент формы ванны

![]()

зависит от многих факторов — способа и режима сварки, состава металла, сварочных материалов и т. д.

Узкая и глубокая ванна первого типа (рис. 149, а; <2) создает неблагоприятную для кристаллизации металла схему. Кристаллы, растущие по нормали к поверхности охлаждения, неизбежно встречаются в центральной части шва, образуя зону слабины. Поэтому швы, кристаллизующиеся по указанной схеме, склонны к образованию кристаллизационных трещин. Из такой ванны посторонние примеси удаляются труднее.

Наоборот, в широкой и неглубокой ванне (рис. 149, б; > 2), условия для кристаллизации значительно лучше, так как последние порции жидкого металла, наиболее загрязненные примесями, оказываются вытесненными растущими кристаллами в самую верхнюю часть шва и не создают в металле слабины.

Однако дальнейшее увеличение ширины ванны, т.е. увеличение (рис. 149, в), вновь усиливает опасность образования кристаллизационных трещин вдоль шва. Это объясняется большой абсолютной величиной поперечной усадки широких швов, концентрацией деформаций в средней части валика и неблагоприятным расположением дендритов.

2. Чтобы получить металл высокой прочности и пластичности, стойкий к возникновению кристаллизационных трещин, нужно измельчать его грубую столбчатую структуру. Этого достигают различными способами.Рассмотрим некоторые из них:

1) введение в сварочную ванну элементов-модификаторов (В; Ti; V; Nb; Zr и др.).Эти поверхностно-активные веществаснижают энергию образования зародышей — центров кристаллизации — и повышают их устойчивость. Одновременно, располагаясь на поверхности кристаллов, они снижают их поверхностную энергию, что также ограничивает рост кристаллов;

2) введение в сварочную ванну элементов, способствующих образованию избыточных фаз типа твердого раствора (-фаза), первичных карбидов и др., что имеет особое значение при сварке легированных сталей и цветных металлов;

3) воздействие на сварочную ванну ультразвуковых колебаний, механических вибраций или электромагнитное перемешивание металла ванны;

4) измельчение структуры металла швов путем искусственного повышения скорости охлаждения кристаллизующейся ванны.

…………………………………………………..