- •Федеральное агентство по образованию

- •Предисловие

- •Лабораторная работа № 1 изучение процесса обработки на токарных станках

- •Варианты индивидуального задания

- •Лабораторная работа № 2 изучение процесса обработки на сверлильных станках

- •Значения углов при вершине сверл при сверлении различных материалов

- •Варианты индивидуального задания

- •Лабораторная работа № 3 изучение процесса обработки на фрезерных станках

- •Варианты индивидуальных заданий

- •Лабораторная работа № 4 изучение процесса обработки на шлифовальных станках

- •Лабораторная работа № 5 определение шероховатости обработанной поверхности

- •Числовые значения параметров шероховатости

- •Соотношение значений параметров Ra, Rz, Rmax и базовой длины

- •Лабораторная работа № 6 изучение методов достижения точности при сборочных работах

- •Лабораторная работа № 7 определение минимального припуска на механическую обработку

- •Результаты расчета припусков на обработку и предельных размеров по технологическим переходам

- •Лабораторная работа № 8 определение точности изготовления изделий пластической деформацией

- •Исходные данные для расчета

- •Исходные данные для расчета

- •Лабораторная работа № 9

- •Конструктивные элементы подготовленных кромок свариваемых деталей

- •Порядок включения сварочного трансформатора.

- •Горение дуги.

- •Контроль качества шва.

- •Варианты индивидуального задания

- •Расчетные данные

- •Расчет режима стыковой сварки образцов заданной толщины.

- •Значения диаметра электрода

- •Лабораторная работа № 10 определение основных параметров газопорошковой наплавки

- •Зависимость шероховатости от трудоемкости процесса

- •Значения начального натяжения проволоки-электрода

- •Оглавление

- •Основы обработки

Лабораторная работа № 2 изучение процесса обработки на сверлильных станках

Цель работы: изучить процесс сверления отверстий, технологические возможности сверлильных станков, приспособлений, режущего инструмента

Оборудование, приспособления, инструмент, материалы:вертикально-сверлильный станок, заточной станок, сверлильные машина (электрические или пневматические) легкого и среднего типов, сверла разные, молотки слесарные массой 0,5 кг, кернеры, штангенциркуль с величиной отсчета

0,1 мм, шаблоны для проверки углов заточки сверл, тиски машинные, тиски ручные, сверлильный патрон, переходные втулки разные, клинья, прижимы, подкладки, кондукторы, упорные кольца, эмульсия, бруски абразивные различной зернистости, резиновые перчатки, защитные очки, резиновый коврик.

Краткие теоретические сведения

Сверлением называется выполнение цилиндрических отверстий в сплошном материале детали сверлом. Увеличение по диаметру уже имеющегося в детали отверстия с помощью сверла называется рассверливанием. Выполнение в сплошном материале неглубокого несквозного отверстия называется надсверливанием, или засверливанием. Сверление производится на сверлильных станках.

В соответствии с классификацией ЭНИМС сверлильные и расточные станки имеют следующие типы (вторая цифра в модели):

1 вертикально-сверлильные;

2 одношпиндельные полуавтоматы;

3 многошпиндельные полуавтоматы;

4 координатно-расточные станки;

5 радиально-сверлильные;

6 горизонтально-расточные;

7 алмазно-расточные;

8 горизонтально-сверлильные;

9 разные сверлильные.

Сверление можно производить по разметке, шаблону, кондуктору, а также по другой детали. К разновидностям этой работы относится сверление под углом, сверление отверстий в тонких листах, рассверливание и надсверливание отверстий. Точность и качество выполняемого отверстия зависят от заточки сверла, состояния станка, правильности и прочности закрепления на станке инструмента и детали, от режима обработки, рода и количества охлаждающей жидкости. Для сверления различных материалов рекомендуется применять сверла со следующим углом при вершине (табл. 1).

При сверлении обрабатываемую деталь закрепляют неподвижно (в тисках, в специальных приспособлениях, в кондукторах на столе сверлильного станка) и сверлу сообщают два совместных движения – вращательное и поступательное, направленное вдоль оси.

Таблица 1

Значения углов при вершине сверл при сверлении различных материалов

|

Наименование материала |

Угол при вершине сверла, град ус. |

|

Сталь и чугун (средней твердости) |

116…118 |

|

Стальные поковки и закаленная сталь |

125 |

|

Марганцовистая сталь (10…15 % масс. Mn, 1…1,5 %мас. C) |

136…150 |

|

Латунь и бронза |

130…140 |

|

Медь (красная) |

125 |

|

Алюминий |

140 |

|

Электрон и силумин |

90…100 |

|

Магниевые сплавы |

110…120 |

|

Эбонит |

85…90 |

|

Мрамор, бакелит и другие хрупкие материалы |

80 |

|

Целлулоид |

85 |

Правила техники безопасности

Несчастные случаи при работе на сверлильном станке обычно происходят по причине неисправности станка, из-за отсутствия защитных ограждений, вследствие незнания работающими правильных приемов работы, в результате загромождения рабочего места заготовками, изделиями, отходами и посторонними предметами, а также когда пол на рабочем месте грязный, мокрый и скользкий. Чтобы избежать несчастных случаев, работающий на сверлильном станке обязан:

- содержать в порядке рабочее место, соблюдать правила техники безопасности, умело пользоваться инструментом;

- приступая к работе в первый раз, студент должен получить от руководителя инструктаж на рабочем месте с подробным описанием опасностей и правильных приемов работы. Перед началом работы нужно привести в порядок одежду и головной убор, навести порядок на рабочем месте, проверить, находятся ли на своих местах ограждения станка и хорошо ли они закреплены. Помнить, что свисающие части одежды или головного убора, длинные волосы могут быть захвачены вращающимися частями станка – шпинделем или сверлом, зацепиться за выступающие части станка. Необходимо подвязать завязки на рукавах и на головном уборе, тщательно убрать волосы под головной убор;

- при сверлении не следует допускать образования длинных витых стружек: такие стружки, вращаясь с большой скоростью вместе со сверлом, могут ударить по рукам или лицу. Нельзя удалять стружку пальцами или сдувать ее. Это надо делать специальным крючком или деревянной палочкой, щеткой, притом обязательно после остановки станка. Нельзя охлаждать работающее сверло смоченной тряпкой: сверло может намотать на себя тряпку и захватить пальцы работающего;

- нельзя держать обрабатываемое изделие руками. Его необходимо закрепить станочными тисками или надежно прикрепить в столу станка. Чтобы не повредить руки об острые кромки изделия (заусенцы), следует при его установке и снятии пользоваться рукавицами;

- недопустимо проверять остроту сверла рукой на ходу станка: такие попытки всегда плохо кончаются. Нельзя устанавливать инструмент во время вращения шпинделя, если не используется быстросменный патрон;

- для переброски приводного ремня с целью изменения скорости вращения шпинделя следует обязательно остановить станок;

- переключение скоростей следует производить только на остановленном станке.

Порядок выполнения работы

1. Просверлить на станке отверстие насквозь по разметке при ручной подаче сверла [1].

1.1. При ручной подаче сверла рекомендуется сверлить отверстие в заготовках толщиной не более 10 мм. Разметить на заготовке отверстие и сделать в центре его глубокое керновое углубление. Установить заготовку и сверло, настроить по таблице станок на соответствующую скорость (частота вращения или число оборотов шпинделя).

Подвести сверло к заготовке, переместить машинные тиски с закрепленной заготовкой на столе так, чтобы вершина сверла точно совпадала с керновым углублением, поднять шпиндель и включить станок.

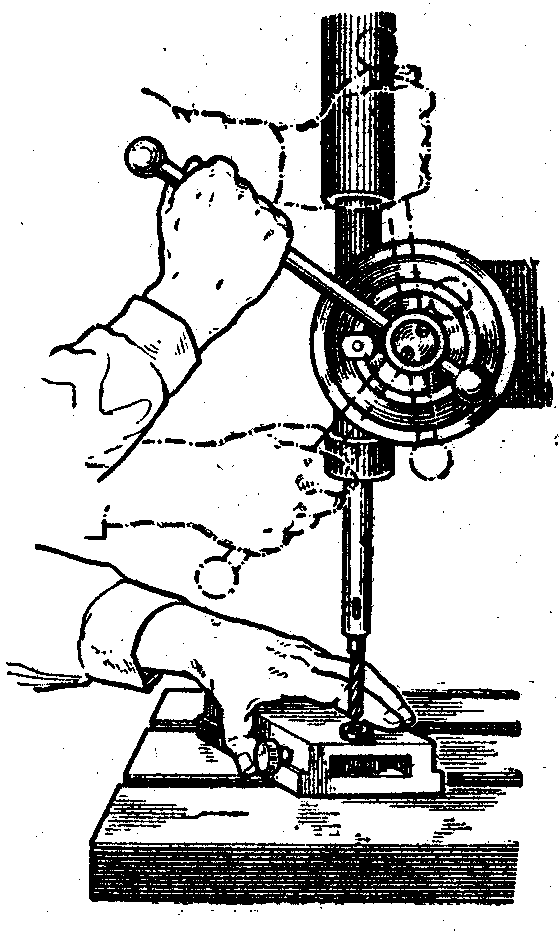

Засверлить пробное отверстие на глубину 1/3 режущей части и проверить его совпадение с контрольными кернами. Плавно нажимая на рукоятку подачи, просверлить отверстие насквозь. При выходе сверла из заготовки нажатие уменьшить (рис. 1).

Сталь сверлить с применением охлаждающей жидкости – эмульсии, чугун – без охлаждения. Вывести сверло из отверстия, не останавливая станок. Выключить станок.

Рис. 1. Сверление отверстия на станке при ручной подаче

1.2. Просверлить отверстие насквозь по разметке при механической подаче. Установить заготовку и сверло, настроить станок на заданную скорость и подачу. Пустить станок и вручную засверлить пробное отверстие. Убедившись, что сверло идет по центру, включить рукоятку механической подачи и сверлить отверстие до конца. Соблюдать все правила, указанные для сверления при ручной подаче.

1.3. Просверлить глухое отверстие по разметке. Установить заготовку и сверло, настроить станок. Просверлить отверстие на заданную глубину, применяя для измерения и контроля глубины его один из следующих способов:

- извлечь сверло из отверстия, очистить отверстие от стружки и измерить глубину глубиномером;

- определить глубину отверстия по измерительной линейке станка;

- использовать упор станка;

- определить глубину отверстия по меткам на шпиндельной втулке;

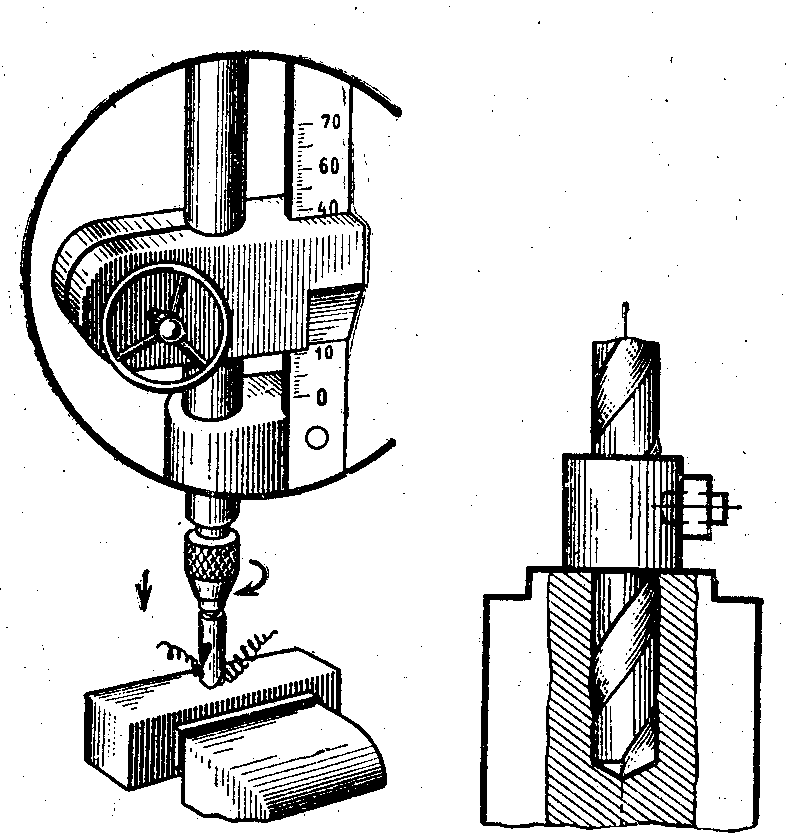

- применить упорное кольцо, установив его на сверло, как показано на рис. 2.

1.4. Просверлить отверстие по кондуктору. Вложить заготовку в кондуктор, проверить правильность прилегания ее к кондуктору и плотно закрепить кондуктор на заготовке (или заготовку в кондукторе). Подобрать сверло, точно соответствующее диаметру втулки кондуктора. Если отверстие сверлится в два прохода, то соответствующим образом подбирать втулки и сверла. Просверлить отверстие, пользуясь правилами, указанными выше (рис. 3).

Рис. 2. Сверление глухого отверстия Рис. 3. Сверление отверстия

по кондуктору

2. Заточить и заправить сверло [1].

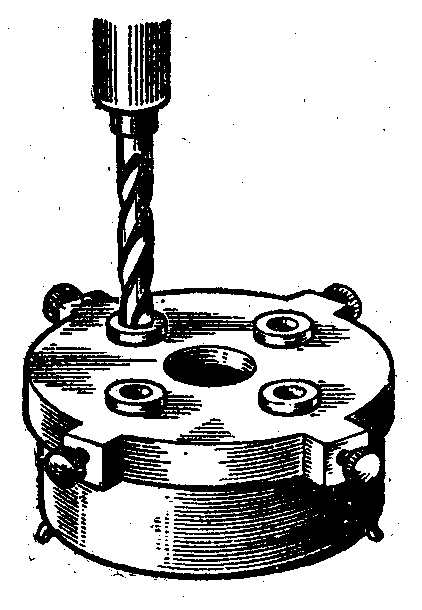

2.1. Заточить сверло. Отрегулировать положение подручника, опустить экранчик и пустить станок. Взять сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, а правой за хвостовик и подвести его к периферии абразивного круга так, чтобы режущая кромка была вверху.

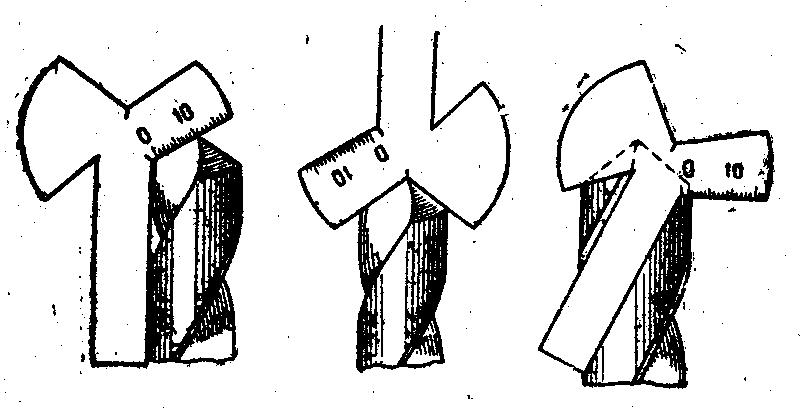

Покачивая и поворачивая сверло правой рукой плавными полукруглыми движениями справа налево против часовой стрелки и слегка прижимая его к кругу, заточить одну за другой обе режущие кромки сверла, добиваясь, чтобы затачиваемые поверхности имели правильный наклон и одинаковую форму (рис. 4).

Рис.4. Заточка сверла на станке

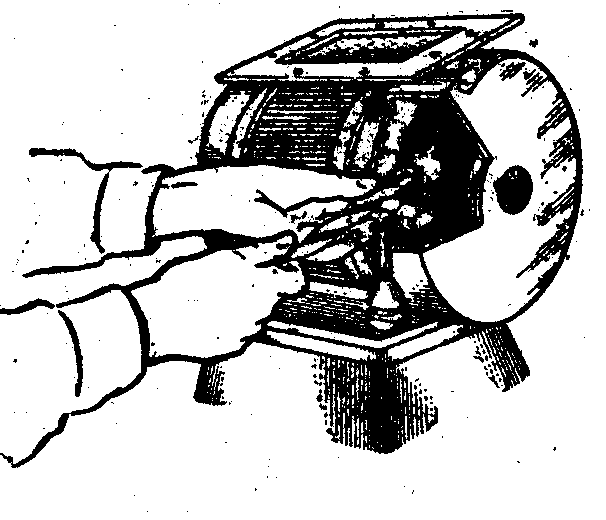

3.2. Проверить правильность заточки и заправить режущие кромки. Проверить по специальному шаблону:

- длину режущих кромок (обе кромки должны быть одинаковой длины);

- угол заточки при вершине сверла (должен соответствовать шаблону), углы между кромками и боковой поверхностью сверла (должны быть одинаковы);

- углы заострения кромок (оба угла должны быть равны и соответствовать шаблону) (рис. 5). Заправить режущие кромки на бруске.

Рис. 5. Проверка правильности заточки сверла

Расчетные формулы режимов сверления.

Скорость резания и частота вращения шпинделя сверлильного станка определяются аналогично по формулам для точения.

Выполнить расчеты технологических режимов резания в соответствии с табл. 2.

Таблица 2