- •Федеральное агентство по образованию

- •Предисловие

- •Лабораторная работа № 1 изучение процесса обработки на токарных станках

- •Варианты индивидуального задания

- •Лабораторная работа № 2 изучение процесса обработки на сверлильных станках

- •Значения углов при вершине сверл при сверлении различных материалов

- •Варианты индивидуального задания

- •Лабораторная работа № 3 изучение процесса обработки на фрезерных станках

- •Варианты индивидуальных заданий

- •Лабораторная работа № 4 изучение процесса обработки на шлифовальных станках

- •Лабораторная работа № 5 определение шероховатости обработанной поверхности

- •Числовые значения параметров шероховатости

- •Соотношение значений параметров Ra, Rz, Rmax и базовой длины

- •Лабораторная работа № 6 изучение методов достижения точности при сборочных работах

- •Лабораторная работа № 7 определение минимального припуска на механическую обработку

- •Результаты расчета припусков на обработку и предельных размеров по технологическим переходам

- •Лабораторная работа № 8 определение точности изготовления изделий пластической деформацией

- •Исходные данные для расчета

- •Исходные данные для расчета

- •Лабораторная работа № 9

- •Конструктивные элементы подготовленных кромок свариваемых деталей

- •Порядок включения сварочного трансформатора.

- •Горение дуги.

- •Контроль качества шва.

- •Варианты индивидуального задания

- •Расчетные данные

- •Расчет режима стыковой сварки образцов заданной толщины.

- •Значения диаметра электрода

- •Лабораторная работа № 10 определение основных параметров газопорошковой наплавки

- •Зависимость шероховатости от трудоемкости процесса

- •Значения начального натяжения проволоки-электрода

- •Оглавление

- •Основы обработки

Лабораторная работа № 10 определение основных параметров газопорошковой наплавки

Цель работы: ознакомиться на практике с технологическим процессом газовой наплавки.

Оборудование, приспособления, инструмент, материалы: газовая горелка для наплавки ГН-2, газовые баллоны с кислородом и пропаном, газовые шланги, газовые редукторы для кислорода и пропана, заготовки для сварки, защитные очки, рукавицы, штангенциркуль ШЦ - 1 – 125

ГОСТ 166 - 89.

Краткие теоретические сведения

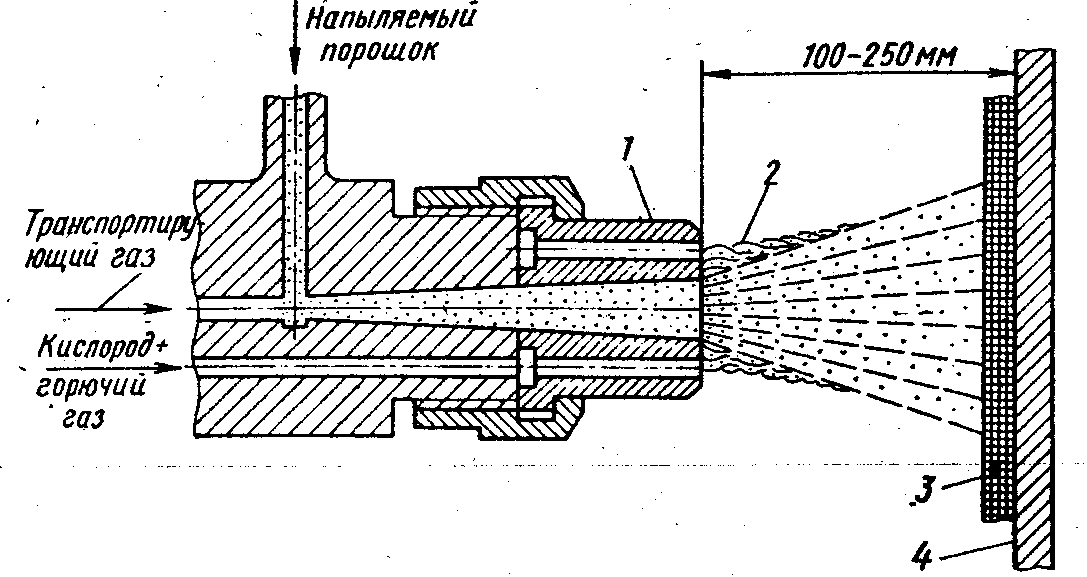

При газопламенной порошковой наплавке источником тепловой энергии является пламя, образующееся в результате горения смеси кислород-горючий газ (пропан). На рис. 1 показан принцип газопламенной порошковой наплавки.

Рис. 1. Схема газопорошковой наплавки: 1– сопло;2–факел;3 – покрытие;4 – подложка

Напыляемый порошковый материал поступает в горелку из бункера, расположенного на верхней части горелки, разгоняется потоком транспортирующего газа (кислород-пропан) и на выходе из сопла попадает в активную часть пламени, где происходит его прогревание. Увлекаемые струей горячего газа частицы порошка попадают на обрабатываемую поверхность. В случае использования специальных износостойких самофлюсующихся порошковых материалов после нанесения покрытия на поверхность требуется произвести оплавление, то есть получение литой структуры. С этой целью пламя горелки подводят на близкое расстояние к напыленному слою, которое составляет 15…25 мм, достигается интенсивный прогрев до начала «стеклования» поверхности. Далее плавным движением горелки распространяют зону прогрева так, чтобы весь объем напыленного материала перешел в высоко пластическое и текучее состояние. После этого горелку отводят и дают поверхности полностью остыть.

Технологический процесс газопорошковой наплавки деталей на пропане включает следующие операции:

- подготовка порошков;

- подготовка наплавочной горелки ГН-2;

- подготовка детали;

- процесс наплавки;

- механическая обработка наплавленного слоя.

Для наплавки используют порошковые самофлюсующиеся порошки зернистостью 40…120 мкм. Порошковые материалы должны храниться в герметичной таре во избежание их загрязнения и влагопоглощения.

Правила техники безопасности

При проведении работ по газопламенной наплавке на пропане необходимо руководствоваться следующими правилами:

- к работе по газопламенной наплавке на пропане допускаются лица не моложе 18 лет, прошедшие специальный инструктаж для дипломированных газосварщиков не ниже 2–го разряда;

- запрещается проводить работы неисправной горелкой;

- строго соблюдать порядок подготовительных работ;

- в случае образования обратного удара, погасить горелку, охладить мундштук и подтянуть гайки в разъемных соединениях;

- периодически очищать мундштук от прилипших частиц порошковых наплавочных материалов;

- использовать средства индивидуальной защиты: очки закрытого типа со сменными стеклами Г-3, рукавицы, сварочный фартук;

- строго запрещается открывать или закрывать вентиль кислородного баллона промасленными руками.

Порядок выполнения работы

1. Поверхность, подлежащая наплавке, очистить от загрязнений, подвергнуть пескоструйной обработке до получения матовой поверхности [6].

2. Установить давление кислорода в рабочей камере редуктора 0,5 МПа (5 кгс/см2), а давление пропана 0,1 МПа

(1 кгс/см2).

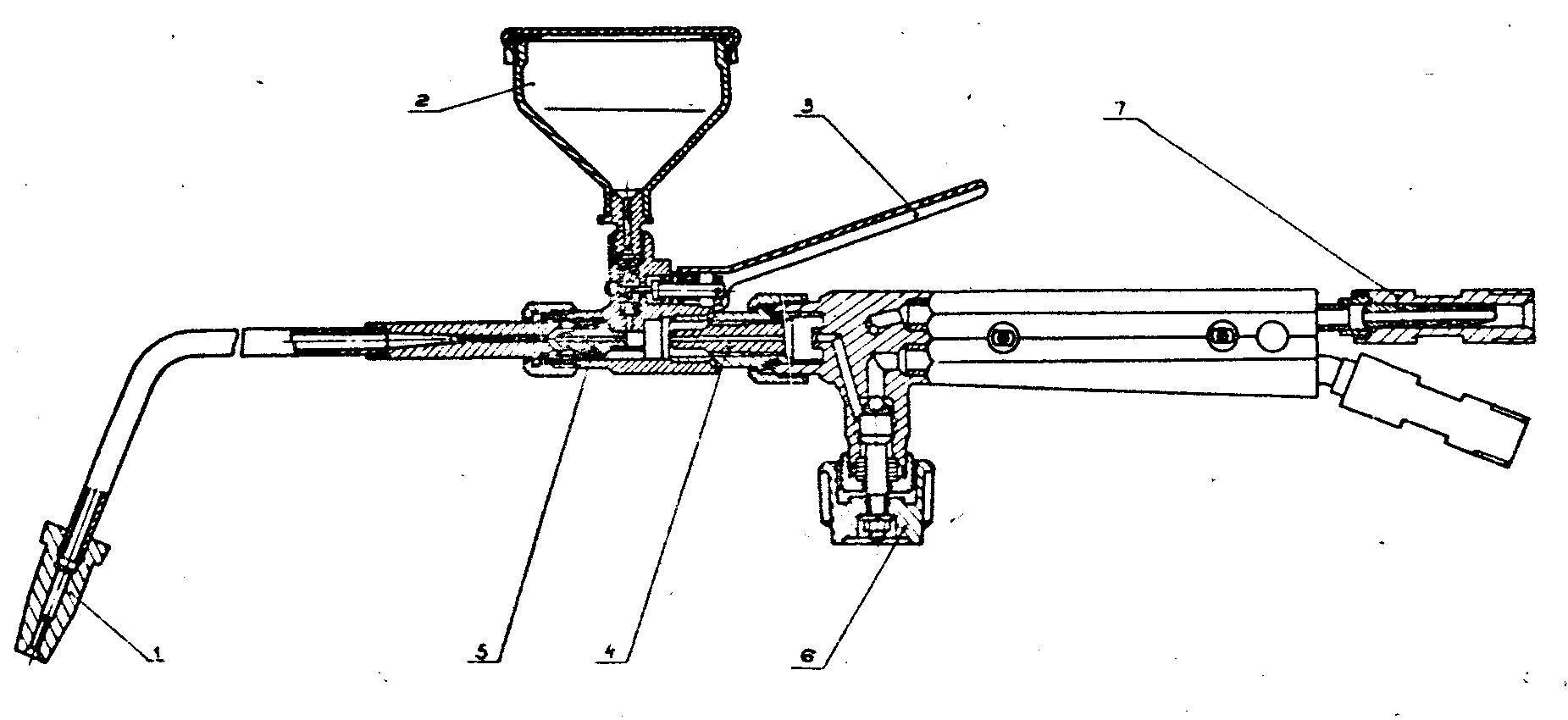

3. Заполнить бункер на 2/3 объема порошковым материалом. Полностью открыть вентиль кислородного баллона и проверить разрежение в канале нажатием на рычаг горелки, показанной на рис. 2. Открыть на ¼ оборота кислородный и на 1 оборот пропановый вентили горелки и зажечь горючую смесь. Затем поочередно открывая кислородный и пропановый вентили горелки, отрегулировать пламя заданной мощности. При наплавке разогреть «нормальным» пламенем наплавляемую поверхность до температуры 300…400 С. Затем «науглероживающим» пламенем периодически нажатиями на рычаг подать в зону наплавки необходимое количество порошка, и колебательными движениями пламени горелки вдоль наплавляемой поверхности произвести равномерное расплавле -

Рис. 2. Горелка ГН-2 для работы на пропане: 1 – мундштук; 2 – бункер; 3 – рычаг подачи порошка; 4 – инжектор № 1; 5 – инжектор № 2; 6 – вентиль; 7 - штуцер

ние и распределение наплавляемого слоя. После охлаждения наплавленного слоя произвести его механическую обработку шлифованием, соблюдая необходимую геометрию поверхности.

4. Произвести расчет расхода газов и толщину наплавленного слоя, результаты занести в таблицу.

Полный расход газа Q определяется по формуле

Q = q t,

где q – тепловая мощность газового пламени, л/ч; q = А · S,

А – коэффициент тепловой мощности, л/ ч мм..

А = 75…130 л/ ч мм;

S – толщина наплавляемого слоя, мм,

t – время наплавки, ч.

t = L/V ,

L – длина наплавки, м;

V – скорость наплавки, м/ч.

V = С· S,

С – коэффициент скорости наплавки, мм/ч. С = 12…15 мм/ч.

Содержание отчета

1. Теоретическая часть с основными положениями газопорошковой наплавки.

2. Расчет расходов газов и толщины наплавленного слоя.

3. Выводы.

Контрольные вопросы

1. Что является источником теплоты при газопорошковой наплавке?

2. С какой целью проводится предварительный прогрев наплавляемой поверхности?

3. Каковы причины возникновения обратного удара в газовой горелке?

4. От чего зависят расходы газов при газопорошковой наплавке?

5. С какой целью необходимо прогревать порошок перед наплавкой?

Лабораторная работа № 11

ИЗУЧЕНИЕ ПРОЦЕССА ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ

Цель работы: освоить методику определения оптимального режима обработки не профилированным электродом.

Оборудование, приборы, инструмент и материалы: станок модели 4531, штангенциркуль, тестер, микрометр, линейка масштабная, электролит, ветошь.

Краткие теоретические сведения

Процесс электроэрозионной резки не профилированным электродом (проволокой) основан на использовании явлений, сопровождающих искровой разряд в воздушной среде. Короткие по времени импульсы разрядного тока большой амплитуды, протекающие между электродом-проволокой и деталью, приводят к разрушению целостности детали в области обработки, а протекающий в зазоре между проволокой и обрабатываемой поверхностью детали электролит вымывает продукты износа. Таким образом, образуется прорезанный след толщиной равный толщине проволоки по предварительно рассчитанному контуру. После обработки контура не профилированным электродом на каждом режиме получится определенная шероховатость. От величины шероховатости зависит дальнейшая доводка, определяемая суммарной трудоемкостью. В табл. 1 представлен выбор оптимальной шероховатости поверхности (материал –сплав ВК20, толщина заготовки – 10 мм, длина контура – 80 мм).

Шероховатость зависит от сложности обрабатываемого контура. Для штампов простой конфигурации значения шероховатости смещены в сторону больших неровностей.

Таблица 1