- •Федеральное агентство по образованию

- •Предисловие

- •Лабораторная работа № 1 изучение процесса обработки на токарных станках

- •Варианты индивидуального задания

- •Лабораторная работа № 2 изучение процесса обработки на сверлильных станках

- •Значения углов при вершине сверл при сверлении различных материалов

- •Варианты индивидуального задания

- •Лабораторная работа № 3 изучение процесса обработки на фрезерных станках

- •Варианты индивидуальных заданий

- •Лабораторная работа № 4 изучение процесса обработки на шлифовальных станках

- •Лабораторная работа № 5 определение шероховатости обработанной поверхности

- •Числовые значения параметров шероховатости

- •Соотношение значений параметров Ra, Rz, Rmax и базовой длины

- •Лабораторная работа № 6 изучение методов достижения точности при сборочных работах

- •Лабораторная работа № 7 определение минимального припуска на механическую обработку

- •Результаты расчета припусков на обработку и предельных размеров по технологическим переходам

- •Лабораторная работа № 8 определение точности изготовления изделий пластической деформацией

- •Исходные данные для расчета

- •Исходные данные для расчета

- •Лабораторная работа № 9

- •Конструктивные элементы подготовленных кромок свариваемых деталей

- •Порядок включения сварочного трансформатора.

- •Горение дуги.

- •Контроль качества шва.

- •Варианты индивидуального задания

- •Расчетные данные

- •Расчет режима стыковой сварки образцов заданной толщины.

- •Значения диаметра электрода

- •Лабораторная работа № 10 определение основных параметров газопорошковой наплавки

- •Зависимость шероховатости от трудоемкости процесса

- •Значения начального натяжения проволоки-электрода

- •Оглавление

- •Основы обработки

Соотношение значений параметров Ra, Rz, Rmax и базовой длины

|

Ra, мкм |

l, мм |

Rz= Rmax,мкм |

l, мм |

|

До 0,025 |

0,08 |

До 0,10 |

0,08 |

|

Св. 0,025 до 0,4 |

0,25 |

Св.0,10 до 1,6 |

0,25 |

|

Св.0,4 до 3,2 |

0,8 |

Св. 1,6 до 12,5 |

0,8 |

|

Св. 3,3 до 12, 5 |

2,5 |

Св.12,5 до 50 |

2,5 |

|

Св. 12,5 до 100 |

8,0 |

Св.50 до 400 |

8,0 |

Примечание. Если параметры Ra, Rz, Rmax определены на базовой длине, указанной в таблице, то эти базовые длины не указываются в требованиях шероховатости.

В обозначении шероховатости применяют один из следующих знаков:

- применяют в обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается;

- применяют в обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала (точением, фрезерованием, сверлением, шлифованием, полированием и т.п.);

- применяют в обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала (литье, прокат, ковка, объемная штамповка и т.п.) или не обрабатываемой по данному чертежу.

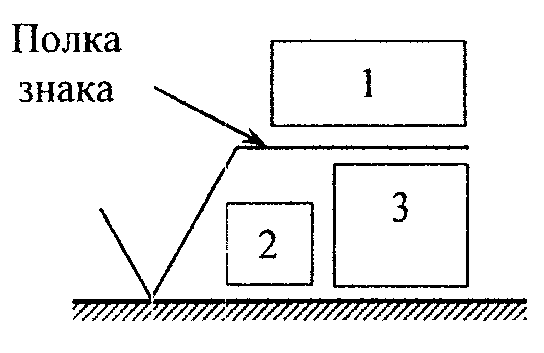

Структура обозначения шероховатости поверхности представлена на рис. 2.

Рис. 2. Структура обозначения шероховатости поверхности

Цифра «1» означает способ обработки поверхности. Цифра «2» – условное обозначение направления неровностей. Цифра «3» – базовая длина по ГОСТ 2789-73 / параметр (параметры) шероховатости по ГОСТ 2789-73.

![]()

Пример:

Шероховатость поверхности зависит от многих факторов: метода обработки, режимов резания, геометрических параметров и качества поверхностей режущей части инструмента, пластической и упругой деформации обрабатываемого материала, жесткости системы СПИД (станок-приспособление-инструмент-деталь) и связанных с ней вынужденных колебаний и вибраций при резании, смазочно-охлаждающей жидкости и др.

Анализ геометрических причин возникновения неровностей при точении в работе [4] позволил сделать вывод: увеличение главного и вспомогательного углов резца в плане приводит к росту высоты неровностей; возрастание радиуса закругления вершины резца снижает высоту шероховатости поверхности; понижение шероховатости режущих поверхностей инструмента посредством тщательной доводки устраняет влияние неровностей режущего лезвия на обрабатываемую поверхности.

Из параметров режима резания наиболее существенное влияние на процесс образования шероховатости поверхности оказывает скорость резания и подача. Причем, шероховатость обработанной поверхности в значительной степени связана с явлением нароста. В зоне малых скоростей (2…5 м/мин), при которых нарост не образуется, размеры неровностей обработанной поверхности возрастают, достигая своего наивысшего значения при 20…40 м/мин. Дальнейшее повышении скорости резания уменьшает нарост и понижает высоту шероховатости обработанной поверхности.

Зависимость шероховатости обработанной поверхности от величины подачи можно оценить следующим образом по формуле

Rz

=

![]() ,

,

где S – подача;

r - радиус закругления вершины резца.

Следовательно, при увеличении подачи резца шероховатость обработанной поверхности увеличивается.

Количественный контроль параметров шероховатости осуществляется бесконтактными методами (приборами светового свечения, исследующими поверхность с помощью наклонно направленного к ней светового пучка; микроинтерферометрами, принцип действия которых основан на использовании явления интерференции, отраженного от образцовой и исследуемой поверхности) и контактными методами с помощью щуповых приборов (профилометров и профилографов), в которых для измерения высоты неровностей используют вертикальные колебания иглы, перемещаемой по контролируемой поверхности. Колебания преобразуются в электрическое напряжение с помощью различных преобразователей.

Профилограф-профилометр модели 201 является высокочувствительным измерительным инструментом для определения шероховатости и волнистости поверхности изделий из стали, чугуна, цветных металлов и сплавов, а также неметаллических деталей и всевозможных покрытий без повреждения их поверхности.

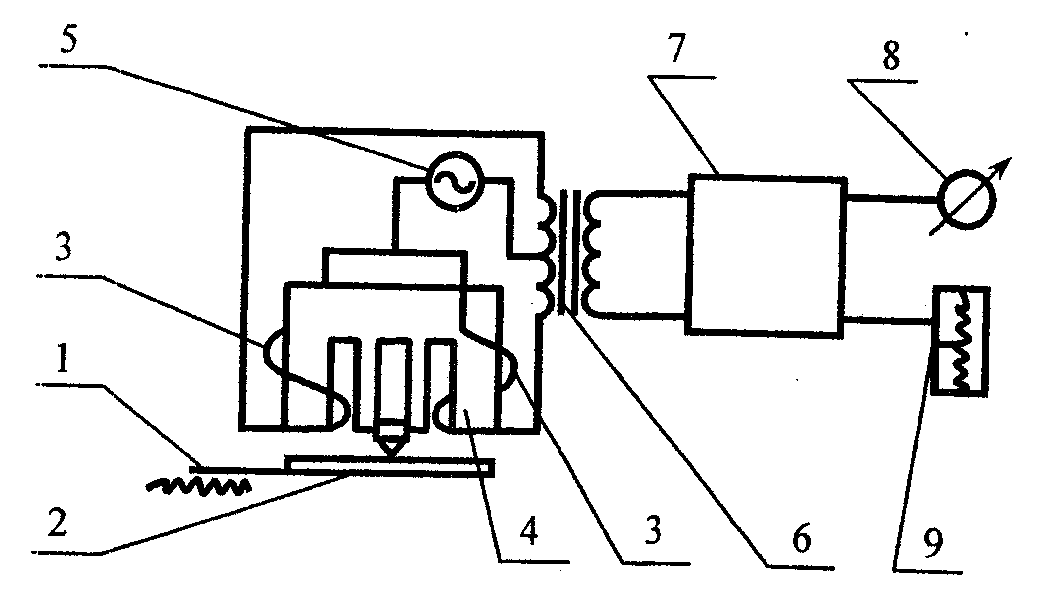

Действие прибора основано на принципе ощупывания исследуемой поверхности алмазной иглой с весьма малым радиусом закругления и преобразованием колебаний иглы в изменения напряжения индуктивным способом [5]. Звеном, ощупывающим исследуемую поверхность и преобразующим колебания иглы, соответствующие неровностям поверхности, в электрические сигналы, является датчик. На рис. 3 представлена блок-схема прибора. Электрическая часть прибора включает в себя датчик, электронный блок 7 с показывающим прибором 8 и записывающий прибор 9.

Рис. 3. Блок-схема прибора мод. 201

Магнитная система датчика состоит из сдвоенного Ш-образного сердечника 4 с двумя катушками 3. Катушка датчика и две половины первичной обмотки дифференциального входного трансформатора 6 образуют балансовый мост, питание которого осуществляется от генератора звуковой частоты 5. При перемещении датчика относительно исследуемой поверхности алмазная игла 1, ощупывая неровности поверхности, совершает колебания, приводя в колебательное движение якоря 2.

Колебания якоря меняют воздушные зазоры между якорем и сердечником и тем самым вызывают изменение напряжения на выходе дифференциального трансформатора. Полученные изменения напряжения усиливаются электронным блоком, на выходе которого подключается записывающий или показывающий прибор.

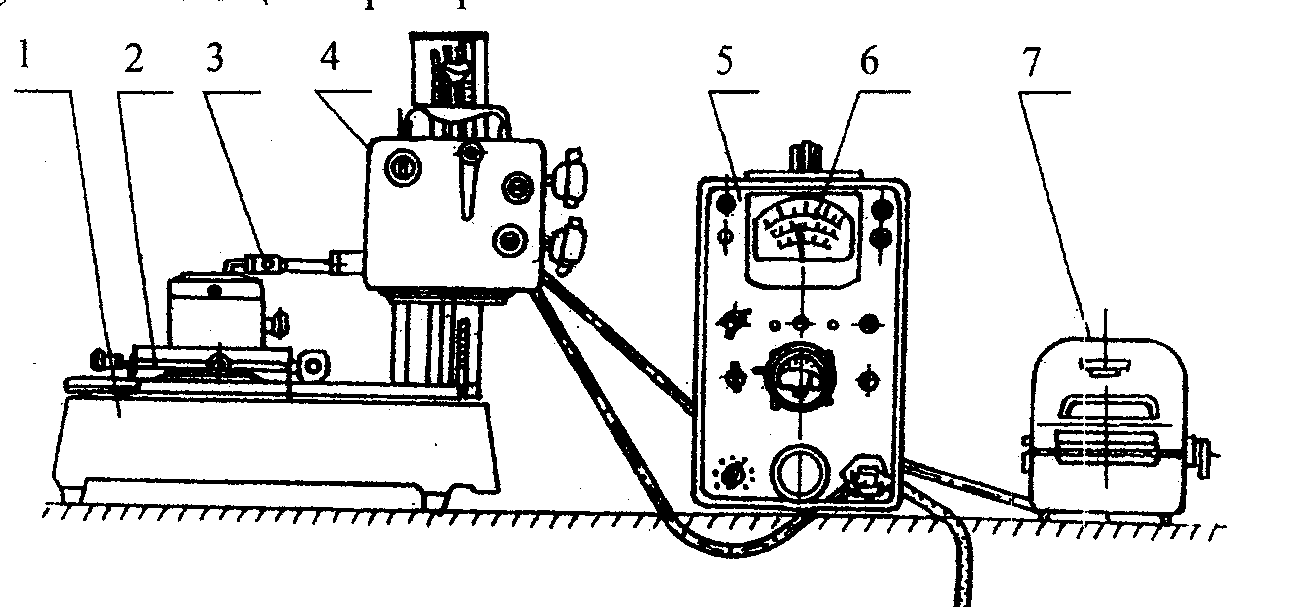

Прибор (рис. 4) состоит из самостоятельно выполненных блоков: стойки с кареткой 1, универсального столика 2, датчика 3, мотопривода 4, электрического блока 5 с показывающим прибором 6, записывающего прибора 7.

На столе стойки 1 крепится столик 2, позволяющий перемещать исследуемый образец в двух взаимно перпендикулярных направлениях и осуществлять поворот.

Рис. 4. Профилометр-профилограф мод. 201

Столик 1 имеет узел нивелировки, позволяющий установить столик 2 с образцом параллельно траектории движения датчика. Мотопривод 4 с закрепленным на нем датчиком 3 перемещается по стойке с помощью рейки и шестерни. Тонкая установка датчика в рабочее положение производится микрометрической парой, встроенной в каретку мотопривода.

Определение шероховатости поверхности производится посредством показывающего стрелочного прибора по параметру Ra или записи в увеличенном масштабе электротермическим способом на специальной бумаге в прямоугольных координатах профиля микронеровностей.

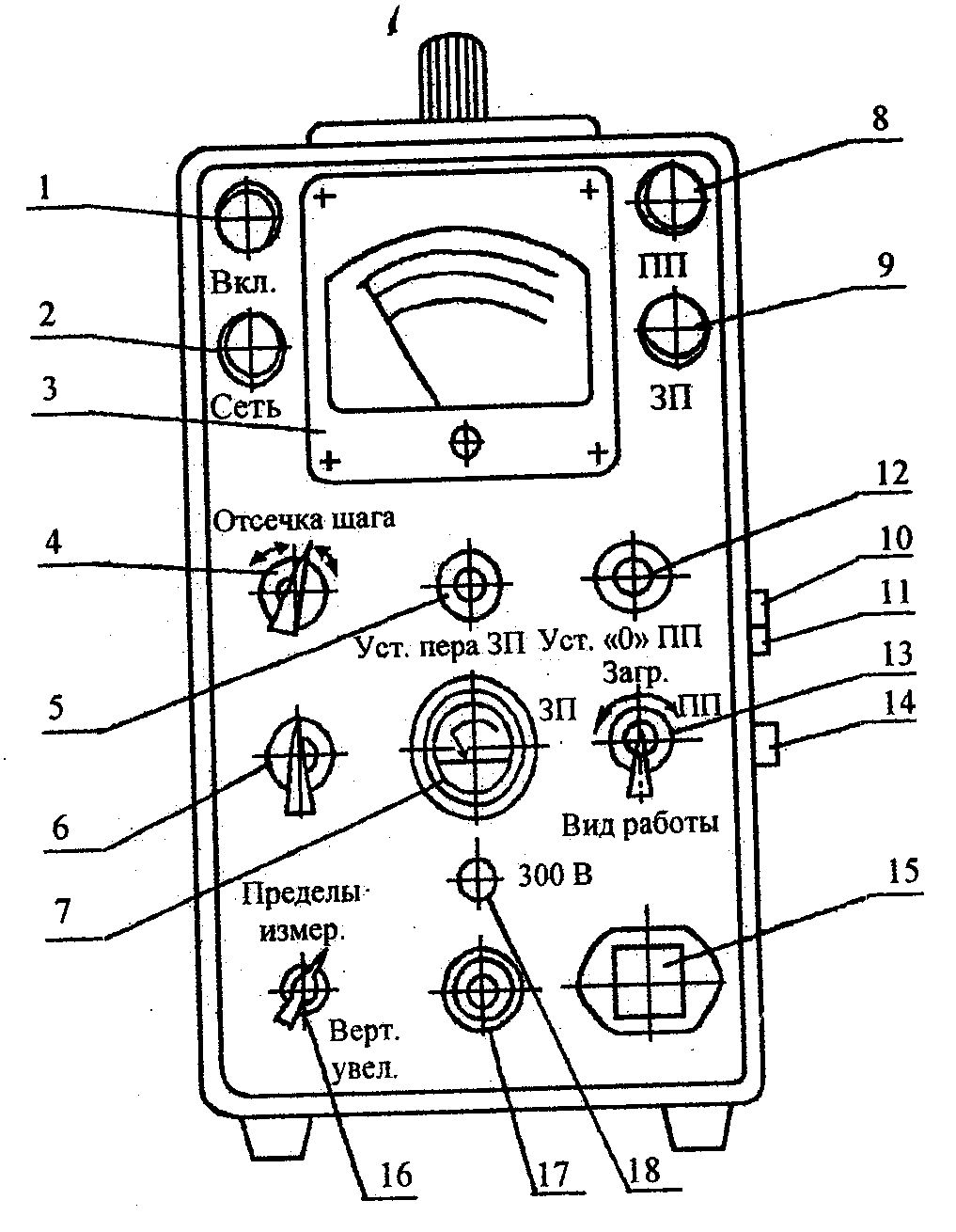

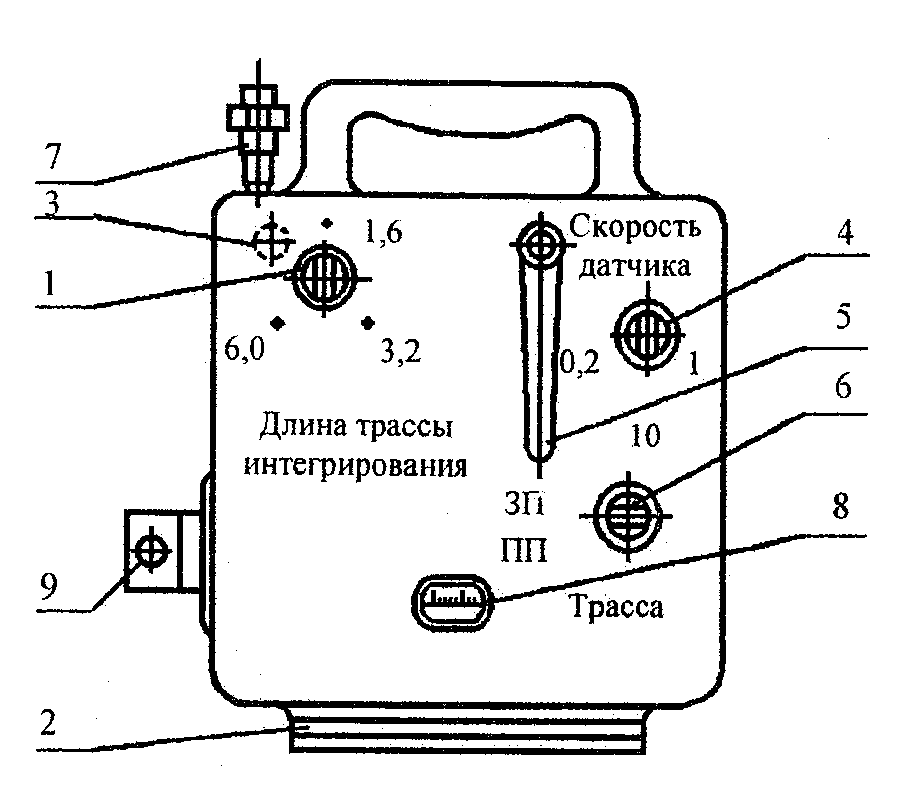

Электронный блок прибора мод. 201 изображен на рис. 5 и состоит из следующих элементов: 1 – лампа контроля включения прибора в сеть; 2 – тумблер включения; 3 – показывающий прибор; 4 – переключатель установки отсечки шага; 5 – ручка установки пера записывающего прибора; 6 – переключатель установки длины трассы интегрирования; 7 – контрольный прибор; 8 – лампа контроля включения показывающего прибора

(ПП); 9 - лампа контроля включения записывающего прибора (ЗП); 10 – установка напряжения питания «300 В»; 11 – регулировка увеличения показывающего прибора; 12 – ручка установки нуля («0») ПП; 14 – измерительные гнезда;

15 – гнездо разъема подключения датчика; 16 – переключатель установки вертикального увеличения и предела измерения по показывающему прибору; 17 – блок регулирования; 18 – тумблер включения прибора для контроля напряжения «300 В» выхода усилителя.

Рис. 5. Электронный блок прибора мод. 201

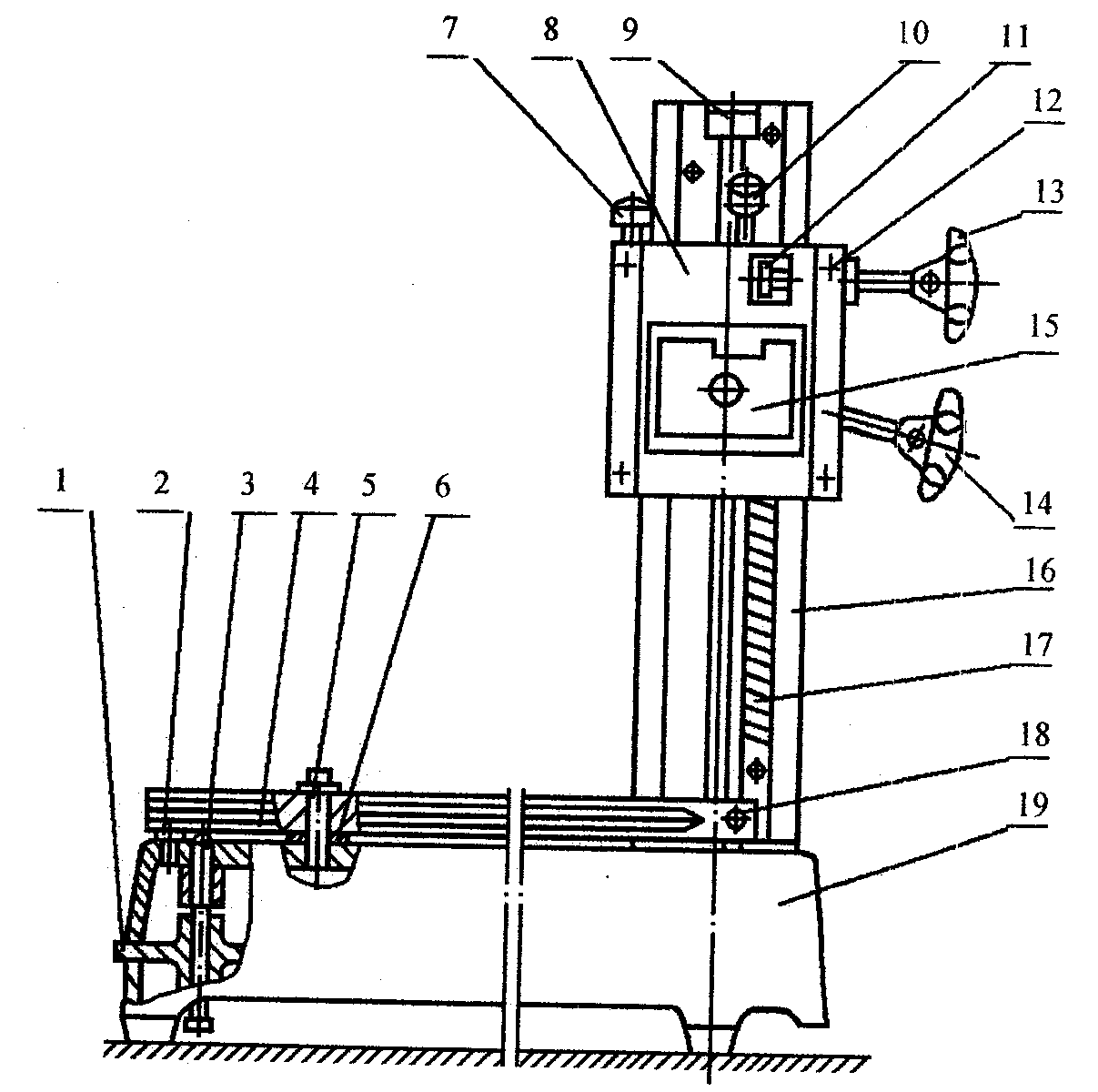

Основные элементы мотопривода (рис. 6): 1 – переключатель длины трассы интегрирования; 2 – направляющая «ласточкин хвост» мотопривода; 3 – направляющие штыри; 4 – переключатель скорости датчика; 5 – рычаг перемещения датчика; 6 – маховичок ввода датчика; 7 – гайка крепления шланга мотопривода; 8 – указатель шкалы смотрового окна;

9 - стопорный винт датчика.

Рис. 6. Общий вид мотопривода

На рис. 7 изображен общий вид стойки с кареткой, где показаны следующие составные части: 1 – диск; 2 – винт узла нивелировки; 3, 5, 7 – винт; 4 – стол; 6 – прокладка; 8 – каретка; 9 – ограничитель перемещения каретки; 10 – микрометрическая пара; 11 – шестерня; 12 – винты крепления мотопривода; 13, 14 – маховиичок; 15 – каретка; 16 – стойка; 17 – рейка; 18 – ось; 19 – основание стойки.

Рис. 7. Общий вид стойки с кареткой

Оценка шероховатости по показывающему прибору производится в следующей последовательности.

1. Установить образец на основании или в приспособлении.

2. Установить предел измерения от 8 до 0,08 мкм поворотом переключателя 16 (см. рис. 6) – см. на приборе ряд цифр, закрашенных красной краской.

3. Маховичок 6 (см. рис. 6) установить в положение «ПП» - показывающий прибор.

4. Поворотом рычага 5 (см. рис. 6) влево до упора перевести датчик в левое положение. При этом стрелка показывающего прибора 3 (см. рис. 5) должна возвратиться на «0» шкалы.

Примечание. В случае несовпадения стрелки с «0» шкалы, ее необходимо установить на «0» рукояткой 12 (см. рис. 5).

5. Установить датчик на исследуемую поверхность. Установка датчика производится вертикальным перемещением мотопривода с датчиком при вращении маховичка 13 (см. рис. 7).

Маховик вращать до тех пор, пока стрелка контрольного прибора 7 (см. рис. 5) не будет находится в участке нижнего прямоугольника. Во время измерения стрелка не должна выходить из этого участка.

Переключатель 18 (см. рис. 5) должен находиться в положении «выход усилителя».

6. Повернуть переключатель 4 (см. рис. 6) мотопривода так, чтобы стрелка указывала на индекс «ПП» - показывающий прибор, при этом должно осуществляться защелкивание собачки и должна автоматически включаться со скоростью 0,7 мм/с для показывающего прибора.

7. Установить переключатель 1 (см. рис. 6) в положение выбранной трассы интегрирования соответственно: 1,6; 3,6 или

6 мм.

Примечание. Длина трассы интегрирования соответствует: при отсечке шага 2,5 – 6 мм; 0,8 – 3,2 мм; 0,008 и 0,25 – 1,6 мм.

Положение рукоятки переключения длины трассы интегрирования на электронном блоке должно соответствовать положению подобной рукоятки на мотоприводе.

8. Установить переключатель 6 (см. рис. 5) в положение, соответствующее выбранной длине трассы интегрирования 1,6; 3,2; 6 мм.

9. Переключатель 13 (рис. 5) установить в положение «ПП» - показывающий прибор.

10. Переключателем 4 (рис. 5) установить необходимую базовую длину – отсечку шага (0,08; 0,25 или 2,5 мм), которая устанавливается в соответствии с высотой микронеровностей по ГОСТ 2789-73.

11. Поворотом маховика 14 (см. рис. 7) зафиксировать положение каретки с мотоприводом на стойке.

12. Включить движение датчика, отведя рычаг 5 (см. рис. 6) вправо до упора.

Примечание. Параллельность движения датчика относительно исследуемой поверхности устанавливается диском 1 (см. рис. 7) узла нивелировки, контроль параллельности осуществляется прибором 7 (см. рис. 5).

13. После остановки стрелки показывающего прибора произвести отсчет. Отсчет производится после того, как стрелка прибора 3 (см. рис. 5) автоматически остановится. Возврат стрелки показывающего прибора производится также автоматически при взводе датчика замыканием контактов, встроенных в мотопривод.

Примечание. Значение величин микронеровностей отсчитывается по шкале, соответствующей установленному вертикальному увеличению. Оцифровка шкалы дана для увеличения 1000, 2000 и 4000 – в масштабе 1:1; для увеличений 10000, 20000 и 40000 – в масштабе 1:10; для увеличения 100000 – в масштабе 1:100.

14. После окончания измерения переключатель 13 (рис. 5) установить в положение ЗАГР – загрублено.

Примечание. При всех операциях по установке образца и подготовке к измерению или записи переключатель 13 (см. рис. 4) должен стоять в положение ЗАГР.

При установке датчика на исследуемую поверхность рекомендуется, во избежание поломки иглы датчика, приподнимать трубку датчика рукой и осторожно опускать на поверхность образца. То же самое рекомендуется делать при переводе датчика влево (взводе датчика).

Примечание. Установку и съем датчика необходимо производить при выключенном электронном блоке. При этом тумблер 2 (см. рис. 5) должен стоять в положении ВЫКЛЮЧЕН.

В промежутках между измерениями, когда прибор не выключается, датчик рекомендуется устанавливать на какую-либо поверхность так, чтобы стрелка контрольного прибора 7 (см. рис. 5) находилась в пределах большого прямоугольника шкалы. При выключении прибора на длительное время датчика рекомендуется снимать с прибора, во избежание случайных ударов.

Правила техники безопасности

1. Работать в лаборатории разрешается только после прохождения инструктажа по технике безопасности. Не работать на оборудовании и оснастке, не изучив правил техники безопасности.

2. Выполнять только ту работу, которая поручена преподавателем.

3. Перед началом работы на токарном станке необходимо: привести в порядок рабочую одежду – застегнуть обшлага рукавов; заправить концы одежды так, чтобы не было развевающихся концов; волосы убрать под головной убор; привести в порядок рабочее место; убрать все лишнее со станка,

осмотреть и подготовить инструмент и приспособления;

предварительно ознакомиться с устройством станка, после чего проверить его работу на холостом ходу.

4. Во время работы на токарном станке необходимо: перед включением станка убедиться, что его пуск никому не угрожает опасностью; применять указанные в операционной карте режимы резания.

5. Во время работы категорически запрещается снимать и открывать ограждения и предохранительные устройства станка.

6. По окончании работы навести порядок на рабочем месте.

7. При работе на профилометре, мод. 201 соблюдать специальные правила, изложенные в руководстве по эксплуатации прибора.

Порядок выполнения работы

1. Исследовать зависимости шероховатости поверхности от скорости резания:

а) установить заготовку, разделенную канавками на пять участков, в центрах токарного станка;

б) обточить участки с различными скоростями резания в пределах от 10 до 150 м/мин с постоянной подачей S = 0,1 мм/об и глубиной резания t = 0,2 мм;

в) снять заготовку со станка и измерить шероховатость полученных поверхностей.

2. Исследовать зависимость шероховатости поверхности от величины подачи резца:

а) установить в центрах станка вторую заготовку, также имеющую несколько участков, разделенных канавками;

б) обточить участки при t = 0,2 мм, u=100 м/мин, изменяя подачу S от 0,02 до 0,2 мм/об;

в) снять заготовку со станка и измерить шероховатость полученных поверхностей.

3. Исследовать зависимости шероховатости поверхности от глубины резания:

а) установить в центрах станка третью заготовку;

б) обточить участки при S = 0,1 мм/об, u=100 м/мин, изменяя глубину резания t от 0,05 до 0,3 мм;

в) снять заготовку со станка и измерить шероховатость полученных поверхностей.

4. Полученные данные занести в табл. 3.

5. Построить графики зависимостей параметров Ra от режимов резания (скорости резания, подачи и глубины резания).

Таблица 3

Зависимость шероховатости Ra от режимов резания

|

Номер заготовки |

Режим точения |

Шероховатость Ra, мкм | |||||||

|

u, м/мин |

n, мин-1 |

S, мм/об |

t, мм |

Участок | |||||

|

1 |

2 |

3 |

4 |

5 | |||||

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

Содержание отчета

1. Эскиз обрабатываемых заготовок с указанием материала.

2. Краткое описание работы профилометра.

3. Заполненная табл. 3

4. Графики зависимости параметров Ra от режимов резания (скорости резания, подачи и глубины резания).

5. Выводы.

Контрольные вопросы

1. На какие эксплуатационные свойства деталей машин оказывает влияние качество поверхности?

2. Что понимается под шероховатостью?

3. Какая линия (поверхность) называется базовой?

4. Что такое базовая длина?

5. Какая линия называется средней линией профиля?

6. Какие параметры шероховатости установлены рекомендациями ГОСТ 2789-73?

7. Какова структура обозначения шероховатости поверх-ности на чертеже?

8. От каких факторов зависит шероховатость обработанной поверхности?