- •Федеральное агентство по образованию

- •Предисловие

- •Лабораторная работа № 1 изучение процесса обработки на токарных станках

- •Варианты индивидуального задания

- •Лабораторная работа № 2 изучение процесса обработки на сверлильных станках

- •Значения углов при вершине сверл при сверлении различных материалов

- •Варианты индивидуального задания

- •Лабораторная работа № 3 изучение процесса обработки на фрезерных станках

- •Варианты индивидуальных заданий

- •Лабораторная работа № 4 изучение процесса обработки на шлифовальных станках

- •Лабораторная работа № 5 определение шероховатости обработанной поверхности

- •Числовые значения параметров шероховатости

- •Соотношение значений параметров Ra, Rz, Rmax и базовой длины

- •Лабораторная работа № 6 изучение методов достижения точности при сборочных работах

- •Лабораторная работа № 7 определение минимального припуска на механическую обработку

- •Результаты расчета припусков на обработку и предельных размеров по технологическим переходам

- •Лабораторная работа № 8 определение точности изготовления изделий пластической деформацией

- •Исходные данные для расчета

- •Исходные данные для расчета

- •Лабораторная работа № 9

- •Конструктивные элементы подготовленных кромок свариваемых деталей

- •Порядок включения сварочного трансформатора.

- •Горение дуги.

- •Контроль качества шва.

- •Варианты индивидуального задания

- •Расчетные данные

- •Расчет режима стыковой сварки образцов заданной толщины.

- •Значения диаметра электрода

- •Лабораторная работа № 10 определение основных параметров газопорошковой наплавки

- •Зависимость шероховатости от трудоемкости процесса

- •Значения начального натяжения проволоки-электрода

- •Оглавление

- •Основы обработки

Исходные данные для расчета

|

Номер варианта |

Толщина листа, мм |

Диаметр изделия, мм |

|

1 |

0,35 |

30 |

|

2 |

0,5 |

30 |

|

3 |

0,8 |

30 |

|

4 |

1,0 |

32 |

|

5 |

1,2 |

32 |

Таблица 2

Исходные данные для расчета

|

Материал |

Предел прочности sв, МПа |

Материал |

Предел прочности sв, МПа |

|

08кп |

330 |

АМц |

170 |

Содержание отчета

В отчете по лабораторной работе должны быть следующие разделы:

1) теоретический;

2) расчетный.

В первом разделе необходимо дать краткое описание холодной штамповки, основные операции листовой штамповки.

Во втором разделе должна быть:

схема получения детали «колпачок»;

описание штампа;

расчет элементов штампа и усилий при штамповке;

эскиз детали с размерами, а также должен быть приведен сравнительный анализ конструкторских размеров и фактически полученных данных после штамповки.

Контрольные вопросы

1. Что такое деформация, упругая деформация, пластическая деформация?

2. Какие бывают основные способы обработки металлов давлением?

3. Как изменяются структура и свойства металла после деформации в холодном состоянии?

4. Где применяется холодная листовая штамповка?

5. Какие существуют технологические операции холодной листовой штамповки?

6. Какие элементы штампа предназначены для изготовления детали «колпачок»?

7. Каков порядок расчета параметров холодной листовой штамповки?

Лабораторная работа № 9

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ЭЛЕКТРОДУГОВОЙ СВАРКИ

Цель работы: ознакомиться на практике с технологическим процессом дуговой электрической сварки и газовой наплавки.

Оборудование, приспособления, инструмент, материалы: трансформатор для электродуговой сварки, электрододержатель, заготовки для сварки, электропровода, защитные очки, рукавицы.

Краткие теоретические сведения

Сварка процесс неразъемного соединения металлов при их сближении на расстояние действия сил межатомного сцепления. Для возникновения межатомных сил требуется введение определенной энергии, которая может быть представлена в виде теплоты, деформации или какого-нибудь облучения (электронного, ионного).

По методу объединения поверхностей заготовок сварка может быть плавлением и давлением, по виду применяемой энергии электрической, химический, механической.

При изготовлении сварных конструкций в соответствии с ГОСТ 5264-80 применяют следующие основные виды соединений: стыковые; внахлестку; тавровые; угловые; прорезные и с отбортовкой кромок (табл. 1).

При сварке плавлением формирование сплошного физического контакта, химических связей, удаление поверхностных загрязнений осуществляются в результате местного расплавления соединяемых поверхностей и образования общей сварочной ванны. При электродуговой сварке источником теплоты служит электрическая дуга, которая горит между двумя электродами,

Таблица 1

Основные виды соединений

|

|

|

Угловые |

|

|

|

|

Прорезные |

|

|

|

|

С отбортовкой кромок |

|

одним из которых является свариваемая заготовка. Дуга мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Электрическая дуга имеет температуру 6000…7000 С.

Полная тепловая мощность дуги определяется по формуле

![]() ,

,

где k коэффициент несинусоидальности напряжения и тока (для постоянного тока k = 1, для переменного k = 0,7…0,9);

Iсв сварочный ток, А;

Uд напряжение дуги, В.

Большинство металлов и сплавов при сварке плавлением взаимодействуют с окружающей атмосферой. Особенно активно реагирует расплавленный металл. В результате взаимодействия с окружающей средой происходит окисление металла, а также растворение в нем азота и водорода. Это приводит в подавляющем большинстве случаев к ухудшению свойств металла шва и сварных соединений. При сварке плавлением необходима защита металла от контакта с воздухом.

Шлаковая защита использует флюсы и покрытия, образующие шлаки с определенными физико-химическими свойствами. Шлаки условно можно разделить на две группы: активные (наряду с защитой осуществляют раскисление, связывание серы и фосфора, легирование); пассивные (только защита).

Газовая защита защита инертными и активными газами. Инертные газы аргон, гелий. Активный газ углекислый газ. Его используют для сварки низкоуглеродистых и низколегированных сталей для защиты от азота воздуха.

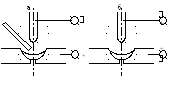

Впервые явление электрической дуги было открыто в 1802 г. русским физиком профессором Санкт-Петербургской академии наук Василием Владимировичем Петровым. Первым практически применил дугу для целей сварки в 1882 г. русский инженер Николай Николаевич Бенардос, который предложил способ соединения металлических частей неплавящимся угольным электродом (рис. 2, а). Русский инженер Николай Гаврилович Славянов в 1889 г. заменил неплавящийся угольный электрод плавящимся металлическим (рис. 2, б).

Н. Н. Бенардос впервые предложил применять при сварке защиту ванны газом. Н. Г. Славянов впервые выдвинул идею о необходимости защиты ванны ферросплавами и стеклом, что привело к созданию покрытых электродов, а также сварки под слоем гранулированного флюса.

Вольфрамовые электроды: 0,212 мм; L = 75; 140; 170 мм. Графитовые и угольные электроды: 525 мм; L = 200300 мм.

Плавящиеся электроды выполняют из стальной проволоки трех групп: низкоуглеродистая (Св-08А, Св-10ГС …); легированная (Св-18ХМА, Св-10Х5М …); высоколегированная

( Св-08Х15Н24В4ТР…).

Постоянный ток Постоянный или переменный ток

а б

Рис. 1. Схемы электродуговой сварки: а – по способу Н.Н. Бенардоса; б – по способу Н.Г. Славянова

Электроды классифицируются по назначению, по типу покрытия, по химическому составу.

По назначению на 4 класса:

1) для сварки углеродистых и легированных сталей;

2) легированных жаропрочных сталей;

3) высоколегированных сталей с особыми свойствами;

4) для наплавки поверхностных слоев с особыми свойствами.

По типу покрытия:

1) стабилизирующие;

2) защитные;

3) легирующие.

По химическому составу:

1) кислые;

2) основные;

3) рутиловые;

4) целлюлозные.

При сварке плавящимся электродом количество наплавленного металла или средняя скорость наплавки определяется следующим образом

![]() ,

,

где н коэффициент наплавки, г/(Ач) (при ручной дуговой сварке н = 7…10 г/(Ач).

Шлаковая защита при дуговой сварке за счет расплавления флюсов (более надежная защита), электродных покрытий. При сварке покрытыми электродами происходит плавление стержня и покрытия. Расплавляющееся покрытие образует шлак и газы. Шлак обволакивает капли металла, образующиеся при плавлении электродной проволоки. В ванне шлак перемешивается и, всплывая на ее поверхность, образует шлаковый покров, предохраняющий металл от взаимодействия с кислородом и азотом воздуха. Кроме того, при всплывании на поверхность ванны шлак, взаимодействуя с расплавленным металлом, очищает его. Образующиеся при расплавлении покрытия газы оттесняют воздух из реакционной зоны (зоны дуги) и таким образом способствуют созданию лучших условий для защиты.

При сварке для электродов диаметром 3…6 мм рекомендуется следующее соотношение

![]() ,

,

где d диаметр стержня электрода, мм.

Допустимые значения тока при этом 100…350 А.

Сварка под флюсом сущность сварки заключается в применении непокрытой сварочной проволоки и гранулированного флюса, насыпаемого впереди дуги слоем определенной толщины. Сварку ведут дугой, горящей под слоем флюса в пространстве газового пузыря, образующегося в результате выделения паров и газов в зоне дуги. Сваркой под флюсом соединяют многие металлы: стали; алюминий; титан; медь и их сплавы. Для алюминиевых сплавов используют сварку открытой дугой по небольшому слою флюса. Для обеспечения равномерного сквозного проплавления свариваемых элементов выбирают различную технологию сварки и рациональную форму подготовки кромок. Отбортовку кромок применяют при сварке пластичных металлов толщиной до 3 мм. Высоту отбортовки в большинстве случаев принимают равной удвоенной толщине свариваемых элементов. Радиус изгиба при отбортовке обычно принимают равным толщине кромок. Разделку кромок применяют, когда односторонняя или двусторонняя сварка не позволяет их проплавление на всю толщину. В табл. 2. приведены некоторые конструктивные элементы подготовленных кромок свариваемых деталей (извлечение из ГОСТ 5264-80).

Таблица 2

Стыковые

Стыковые Внахлестку

Внахлестку

Тавровые

Тавровые