лекции ч2

.pdf

ДРЕВЕСНО-СТРУЖЕЧНЫЕ ПЛИТЫ (ДСтП)

Древесно-стружечные плиты изготавливаются горячим прессованием древесных частиц (древесной стружки) со связующим веществом. В качестве связующего применяют мочевиноформальдегидные, фенолформальдегидные и др. смолы. ДСтП классифицируют по способу прессования, конструкции, виду измельчённой древесины, применяемому связующему, облицовочному материалу и др.

По способу прессования различают ДСтП плоского прессования и экструзионные, т. е. полученные выдавливанием. Первые изготовляют с приложением прессующего усилия перпендикулярно плоскости плиты , а вторые — параллельно ей. По конструкции плиты плоского прессования выпускаются одно-, трёх-, пяти- и многослойными; экструзионные - однослойными сплошными и с внутренними каналами.

В однослойных плитах размеры древесных частиц и содержание связующего одинаковы по всей толщине плиты. В трёх- и пятислойных плитах один или оба наружные слоя (с каждой стороны) изготовляют из более тонких частиц и с повышенным содержанием связующего по сравнению с внутренними слоями. Такие плиты имеют гладкую поверхность и обладают высокой прочностью.

ДСтП выпускают необлицованные и облицованные (одним или двумя слоями лущёного или строганого шпона, бумагой, пропитанной синтетическими смолами, синтетической плёнкой и др.). ДСт П изготовляют шлифованные и нешлифованные.

По плотности (в зависимости от способа прессования и марки) ДСтП. подразделяют на группы: очень малой плотности (350-450 кг/м3), малой (450-650), средней (650-800), высокой (700-800).

Физико-механические свойства в основном зависят от объёмной массы, формы и размеров древесных частиц, количества и качества связующего, конструкции и др. ДСтП. характеризуются следующими показателями: плотность 500-1000кг/м3 ,влажность 5-12%; водопоглощение 12-88%; коэффициент теплопроводности 0,07-0,25 вт/ (м-К) предел прочности при растяжении перпендикулярно пласти плиты 0,25-0,4 Мн/м2, предел прочности при изгибе не менее 10—25МПа.

Допустимые размеры древесно-стружечных плит: толщина 8-28 мм с градацией 1мм; длина – от 1830

до 5680 мм; ширина - 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 мм.

НОВЫЕ МАТЕРИАЛЫ OSB / ОСП плита

OSB (Oriented Strand Board – плита с ориентированной плоской стружкой) является продуктом глубокой переработки древесины путём прессования прямоугольных плоских щепов в условиях высокого давления и температуры, с использованием склеивающей феноло-мочевинной-формальдегидной водостойкой смолы. Это первая плита древесного происхождения разработанная специально для строительства. Уникальные физикомеханические параметры плиты объясняются размерами и характером укладки щепы – длинные тонкие щепы (длина – до 140 мм, толщина – до 0,6 мм) укладываются в ковре тремя слоями. Внешние слои образуются щепой, ориентированной параллельно длине готовой плиты. Во внутреннем слое щепа укладывается перпендикулярно длине готовой плиты. Благодаря такой ориентации плоской щепы получается конструкционный материал с изотропными свойствами – повышенной прочностью на изгиб и повышенной упругостью вдоль главной оси плиты. По сути, OSB – это "улучшенная древесина" – более прочная и эластичная за счёт сохранения в плоской щепе всех полезных свойств массива древесины, при отсутствии таких дефектов, как сучки, и изменение направления волокон в связи с естественными условиями роста дерева.

Связующее и специальная обработка поверхности обеспечивают водо- и огнестойкость плит, значительно превышающие сходные характеристики массива древесины. Плиты OSB устойчивы к изменению погодных условий (влажность, температура), легко пилятся и обрабатываются любым инструментом, предназначенным для работы с древесиной. Существенным отличием плит OSB от других плитных материалов является то, что прочностные свойства и способность удерживать крепёж обеспечиваются не связующим, а характером укладки щепы.

ВИНИПЛАСТ, пластическая масса на основе поливинилхлорида, не содержащая пластификатора. Кроме поливинилхлорида, в состав винипласта входят стабилизаторы (предотвращающие разрушение материала при переработке и эксплуатации) и смазывающие вещества.

Свойства винипласта зависят от вида вырабатываемого изделия: плёночный винипласт получают каландрированием провальцованной массы; гладкие листы — прессованием пакетов (марка ВН); мелкие изделия различного профиля — литьем под давлением из гранул на литьевых машинах, профилированные изделия и волнистые листы — экструзией из гранул на шнековых установках (марка ВНЭ); крупные изделия сложной конфигурации — вакуум формованием из листов на формовочных машинах.

Винипласт — термопластичный непрозрачный материал; не горит и не имеет запаха; хорошо поддаётся различным видам механической обработки на обычных станках. Винипласт легко сваривается (230—250°С) с помощью сварочного прутка и хорошо склеивается разнообразными видами клеев, приготовленных на основе поливинилхлорида и перхлорвиниловой смолы. Винипласт можно также приклеивать к металлическим, бетонным и деревянным поверхностям. Винипласт — хороший диэлектрик в пределах 20—80°С; при нагревании выше 80°С наступает резкое падение диэлектрических свойств. Материал устойчив к действию кислот, щелочей и алифатических углеводородов; неустойчив к действию ароматических углеводородов.

Плотность 1,38—1,40 г/см3. Расчётное сопротивление винипласта марки ВН при растяжении 13МПа; при сжатии 14 МПа; при изгибе 18 МПа. Модуль упругости 2800 МПа.

Винипласт используют как коррозиоиостойкий конструкционный материал в химической промышленности (для изготовления ёмкостей, резервуаров, трубопроводов, вентиляционных установок, в системах водоснабжения, канализации, в строительстве (отделочные материалы, кровельные листы, обшивки панелей и т.п.).

ОРГСТЕКЛО (полиметилметакрилат) — продукт полимеризации метилметакрилата. Оргстекло получают двумя способами: экструзией и литьем. Экструзионное оргстекло — от англ. Exstrusion (продавливание) — получают методом непрерывной экструзии расплавленной массы гранулированного ПММА через щелевую головку с последующим охлаждением и резкой по заданным размерам. Блочное (в России утвердился термин «литьевое») — получают методом заливки мономера ММА между двумя плоскими стеклами с дальнейшей его полимеризацией до твёрдого состояния. Особенности экструзионного оргстекла по сравнению с литым оргстеклом : меньшая ударостойкость, меньшая химическая стойкость, большая чувствительность к концентрации напряжений, лучшая способность к склеиванию, меньший и более низкий диапазон температур при термоформовке (примерно 150-170 °C вместо 150-190 °C), меньшее усилие при формовке, большая усадка при нагреве (6 % вместо 2 % у литого).

Основные преимущества оргстекла: высокая светопропускная способность — 92 %, которая не изменяется с течением времени, сопротивляемость удару в 5 раз больше, чем у стекла при одинаковой толщине, оргстекло весит почти в 2,5 раза меньше, чем стекло, поэтому конструкция не требует дополнительных опор, устойчиво к действию влаги, поэтому может использоваться для остекления . ПММА при горении не выделяет никаких ядовитых газов. Возможность придавать разнообразные формы при помощи термоформования, без нарушения оптических свойств. Механическая обработка осуществляется с такой же легкостью, как и обработка дерева.

Недостатки оргстекла -склонность к поверхностным повреждениям (твердость 180—190 Н/мм2), технологические трудности при термо- и вакуумформовании изделий — появление внутренних напряжений в местах сгиба при формовке, что вёдет к последующему появлению микротрещин, легковоспламеняющийся материал (t воспламенения 260 град.). Растворителями оргстекла являются хлорированные углеводороды (дихлорэтан, хлороформ), альдегиды, и сложные эфиры. На оргстекло также воздействуют спирты: метиловый, бутиловый, этиловый .

|

Единица |

Литьевое |

Экструзионное без УФ |

Экструзионное с УФ |

Показатели |

измерения |

оргстекло |

защиты |

защитой |

|

|

|

|

|

Предел прочности при растяжении (23 °C) |

МПа |

70 |

|

70 |

|

|

|

|

|

Модуль упругости при растяжении |

МПа |

3000 |

|

3500 |

|

|

|

|

|

Относительное удлинение при растяжении (23 °C) |

% |

4 |

|

5 |

|

|

|

|

|

Плотность |

г/см3 |

1,19 |

1,19 |

1,19 |

|

|

|

|

|

Оргстекло применяется для изготовления светопрозрачных панелей и зенитных фонарей.

Сотовый поликарбонат (СПК) также называют:

структурный поликарбонат, канальный поликарбонат, ячеистый

поликарбонат. Название "сотовый" материал получил из-за своей внутренней структуры. Воздух, содержащийся в пустотах между слоями плиты – «сотами», обеспечивает его высокие теплоизоляционные свойства, а рёбра жёсткости - большую конструктивную прочность сотового поликарбоната. Его производят

методом экструзии из высококачественного поликарбонатного сырья.

Сотовый поликарбонат устойчив к УФ-излучению, обладает хорошими теплоизоляционными свойствами (коэффициент теплоотдачи 3- 4 Вт/кв.м)., высоким светопропусканием и ударопрочностью. Низкая

горючесть поликарбоната (коэффициент Г-1), он не воспламенятся в открытом огне, не способствует его распространению и при температурном разрушении не выделяет ядовитых веществ. Широкий диапазон температур эксплуатации: от - 40 до +120°С, позволяет использовать сотовый поликарбонат в разных

климатических условиях эксплуатации.

Сотовый поликарбонат применяется в строительстве и архитектуре, когда требуется высокая степень термоизоляции, а также максимальная прочность и устойчивость к высоким нагрузкам.

СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ИЗ ПЛАСТМАСС

–СКЛЕИВАНИЕ;

–СВАРКА;

–МЕХАНИЧЕСКИЙ;

–КОМБИНИРОВАННЫЙ.

СКЛЕИВАНИЕ

Склеиваниеодин из наиболее распространенных способов соединения элементов из пластмасс. Основные преимущества данного способа: возможность соединения пластмассовых элементов как между собой, так и с другими материалами; отсутствие ослаблений в соединяемых элементах; возможность соединения деталей сложной формы и по большим поверхностям. При выборе марки клея следует учитывать, прежде всего, химическую структуру соединяемых материалов. Чаще всего применяют клеи, аналогичные или близкие по химической природе к полимерной основе склеиваемых материалов. Клеи по условиям отвердения делятся на: холодного отвердения без дополнительного нагрева; теплогопри температуре 31-990 С; горячегоне ниже 1000С. По деформативности клеи делятся на жёсткие, создающие клеевую прослойку, модуль упругости которой больше, чем у склеиваемых пластмасс; эластичныемодуль упругости клеевой прослойки меньше модуля упругости склеиваемых пластмасс.

Полиэфирный клей типа ПН на основе ненасыщенных полиэфирных олигомеров. Соединения на данном клее характеризуются водо-, масло-, и атмосферостойкостью в диапазоне температур от -60 до 1500С. Применяется для склеивания полиэфирных стеклопластиков, термопластов, древесины.

Эпоксидный клей относится к реактивным , при склеивании необратимо переходит в стеклообразное состояние. Обладает хорошей адгезией (способность клея к сцеплению со склеиваемыми поверхностями) к полярным материалам. Прочность на сдвиг до 35 МПа.

Феноло-фармальдегидный клей обладает хорошей адгезией, высокой теплостойкостью, Клеевые прослойки водо-, масло-, бензостойкие, но очень хрупкие. Применяется для склеивания фанеры, стеклопластиков и пластиков на основе древесины. Недостатоквыделение свободного фенола.

!

Q

≥20δ

≥40δ

≥40δ

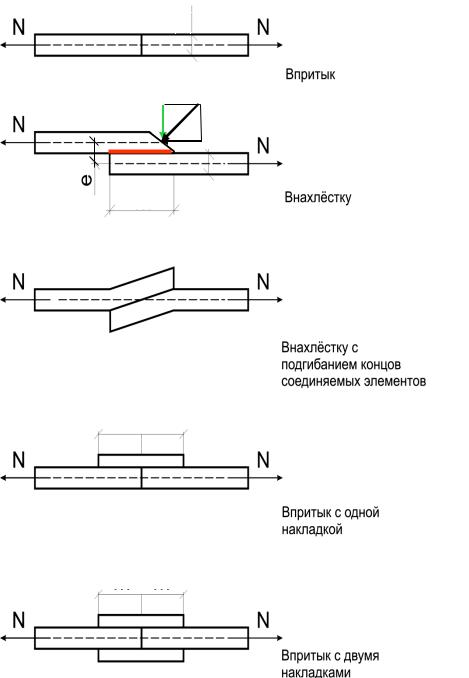

Разновидности клеевых соединений

δ

Соединение впритык применяется только для склеивания слаборастянутых элементов.

|

R |

|

Соединение в нахлёстку является более прочным, |

так как |

||

N |

|

имеет большую площадь клеевого шва. Необходимо учитывать, |

||||

|

что |

величина |

разрушающей нагрузки |

пропорциональна не |

||

|

δ |

|||||

|

длине нахлёстки, а её ширине. Обеспечить более равномерное |

|||||

|

|

|||||

|

M=N·e |

распределение напряжений сдвига возможно за счёт устройства |

||||

|

прерывистой |

клеевой прослойки. В |

соединении |

также |

||

|

|

|||||

возникает изгибающий момент, который приводит к возникновению отдирающих усилий. Снизить влияния момента возможно за счёт среза торцов.

Соединение в нахлёстку с отгибанием концов также позволяет снизить влияние изгибающего момента.

В соединениях с накладками следует отдавать предпочтение соединениям с двумя накладками, в которых исключается внецентренная передача усилия.

СВАРКА

Сварке поддаются только термопластичные пластмассы.

Основные достоинства сварных соединений: высокая плотность шва, быстрота сваривания, простота технологических процессов. Недостатком сварных соединений является более низкая прочность сварного соединения по отношению к прочности свариваемых материалов.

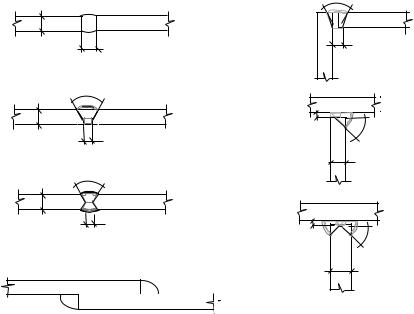

Виды сварных швов

Виды сварных соединений пластмасс и требования по обработке кромок имеют много общего с металлическими конструкциями.

«Впритык» |

Угловые |

Способы сварки |

|

|

≤2 |

|

|

60-700 |

|

|

|

|

|

|

|

|

1-1.5 |

|

1-1.5 |

|

|

|

|

|

≤5 |

|

55-900 |

|

|

|

|

|

|

|

|

|

1 |

1-1.5 |

450 |

|

|

|

|

|

|

|

|

|

≥5 |

≥5 |

60-700 |

|

|

|

|

|

|

||

|

|

1 |

|

|

|

|

|

|

450 |

|

«Внахлёст» |

|

≥5 |

|

•Термический

•Термомеханический

•Электромеханический

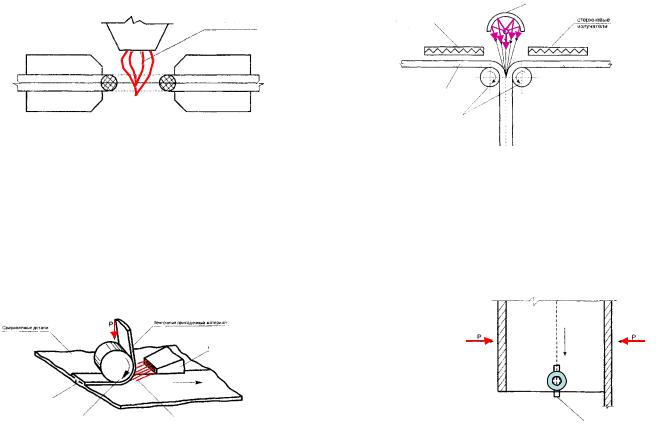

ТЕРМИЧЕСКАЯ СВАРКА – способ сварки, при котором образование сварного соединения происходит в результате изменения внутренней энергии соединяемых материалов только за счёт конвективного теплообмена. К термическому способу сварки относятся следующие виды: сварка пламенем, сварка инфракрасным излучением, сварка плазмой, лазерным лучом. Источником электромагнитного излучения в инфракрасном диапазоне с длиной волны 0.76 –8 мкм может быть галогеновая лампа. При лазерной сварке используется когерентный световой луч в видимом или инфракрасном диапазоне с

длиной волны 10.6 мкм. |

|

точечный |

|

|

стержневые |

излучатель |

|

пламя |

излучатели |

|

|

|

|

|

|

|

|

|

|

свариваемая

плёнка

прикатывающие

ролики

ТЕРМОМЕХАНИЧЕСКАЯ СВАРКА – способ сварки, при котором образование сварного соединения происходит в результате изменения внутренней энергии соединяемых материалов за счёт конвективного теплообмена с дополнительным механическим давлением в зоне сварки. К термомехани-

ческому способу |

сварки относятся следующие виды: сварка нагретым инструментом, сварка |

|

|||||||||

растворителем, сварка ультразвуком. При ультразвуковой сварке |

в соединяемых элементах происходит |

||||||||||

преобразование |

энергии механических колебаний в теплоту. |

Хорошо свариваются |

полистирол, |

||||||||

оргстекло, винипласт, поликарбонат. |

|

|

|

||||||||

|

|

|

|

|

|

материал |

|

|

|

||

|

|

|

|

присадочный |

|

|

|

||||

|

свариваемые |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

детали |

|

|

|

|

наконечник |

нагревательного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

элемента |

|

|

|

|

|

сварной шов |

|

нагретый газ |

|

|

|

||||||

|

|

|

|

||||||||

прикатывающий |

ролик |

|

|

нагретый клин |

|

||||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

ЭЛЕКТРОМЕХАНИЧЕСКАЯ СВАРКА – способ сварки, при котором образование сварного соединения происходит в результате преобразования в соединяемых элементах электромагнитной энергии радиочастотного диапазона в теплоту и создания давления. Существует высокочастотная и сверхвысоко-частотная сварка в гигогерцевом диапазоне. Применяется при сварке композиционных многослойных материалов.