лекции ч2

.pdfКОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1.Классификация пространственных конструкций.

2.Перекрёстные балки. Основные схемы расположения балок в плане. Особенности работы и расчёта.

3.Варианты решения основных узлов перекрёстных балок.

4.Классификация куполов.

5.Почему в тонкостенном куполе в нижней зоне кольцевой настил делается двойным.

6.Какую роль в тонкостенном куполе играет косой настил. Варианты решения узла сопряжения рёбер с верхним кольцом.

7.Особенности расчёта ребристого купола на постоянную и ветровую нагрузку.

8.Чем отличается ребристый купол от ребристо-кольцевого. Какую роль в ребристокольцевом куполе играют промежуточные кольца, и чем отличается их расчёт от расчёта прогонов в ребристом куполе.

9.Особенности конструирования сетчатых куполов. Основные преимущества этих куполов.

10.Особенности конструктивного решения кружально-сетчатых сводов( КСС) и их классификация.

11.Варианты конструктивного решения узлов сводов на шипах. В чём заключаются их достоинства и недостатки.

12.Какую роль оказывают на работу свода торцевые фронтонные арки, и как это учитывается в расчётах.

13.Каким образом могут быть найдены значения внутренних усилий в косяках свода.

14.Какие типы решёток КСС существуют. Их преимущества и недостатки.

Тема 5

КОНСТРУКЦИОННЫЕ

ПЛАСТМАССЫ

Пластмассы - материалы на основе высокомолекулярных веществ (полимеров). Помимо полимеров пластмассы, как правило, содержат и другие компоненты: пластификатора, стабилизаторы, красители, наполнители и т. п.

Пластмассы подразделяются на термопластичные, изготовляемые на основе линейных полимеров, и термореактивные - на основе полимеров с пространственной структурой. Первые при нагревании приобретают пластичность, а при охлаждении вновь возвращаются в исходное состояние; вторые, будучи отвержденными, при нагревании не переходят в пластическое состояние.

Кпластмассам, применяемым в строительных конструкциях, относятся стеклопластики, древесные пластики, оргстекло, винипласты, пенопласты, сотопласты.

Кстроительным конструкциям с применением пластмасс относятся: трёхслойные конструкции (плоские панели, складки, оболочки, своды и т. п.) с обшивками из стеклопластика и средним слоем из пенопласта или сотопласта; трёхслойные конструкции с ребристым средним слоем; однослойные и многослойные светопрозрачные элементы ограждений (панели, купола, волнистые листы) из полиэфирного стеклопластика, оргстекла и винипласта. Применение пластмасс в конструкциях наиболее целесообразно в случаях, когда необходимо уменьшить вес конструкций, когда надо сократить объём транспортных и строительно-монтажных работ. Конструкции из пластмасс являются радиопрозрачными. Целесообразно, применение конструкций с использованием пластмасс для повышения надёжности сооружений при их эксплуатации в агрессивных средах, районах высокой сейсмичности.

СТЕКЛОПЛАСТИКИ

Стеклопластики представляют собой материалы, состоящие из полимерного связующего и наполнителя - стеклянного волокна, или изделий на его основе. Стеклянное волокно обеспечивает высокую прочность материала, а смола связывает отдельные волокна, распределяет усилия между ними и защищает их от внешних воздействий.

Стекловолокном называют волокно, изготовленное из расплавленного стекла. Стекловолокно обладает редким сочетанием свойств: высокой прочностью при растяжении сжатии, негорючестью, малой гигроскопичностью, стойкостью к химическому и биологическому воздействию. Для конструкционных стеклопластиков применяют главным образом бесщелочные магнийалюмосиликатные или алюмоборосиликатные стёкла; для стеклопластиков неответственного назначения можно использовать и щелочесодержащие стёкла. Наибольшей прочностью обладают непрерывные волокна из кварцевого и бесщелочного магнийалюмосиликатного стекла. Повышенное содержание щелочей в стекле резко снижает прочность стеклянных волокон.

Связующими являются ненасыщенные полиэфирные, эпоксидные, кремний-органические и фенолоформальдегидные полимеры.

Стеклопластики всех видов обладают высокой коррозионной и химической стойкостью. Их разделяют на прозрачные, которые пропускают 60—85% света, полупрозрачные, пропускающие 30—60% света, и непрозрачные. Стеклопластики могут быть окрашены в различные цвета путём введения красителей в связующее в процессе производства. Целесообразно использовать стеклопластики в конструкциях светопрозрачных стен и перегородок, а также для изготовления наружных слоев и элементов каркаса трёхслойных стеновых панелей. Цветные стеклопластики широко применяют в строительстве лёгких временных построек — палаток, выставочных павильонов, навесов и т. п.

Об эффективности материала можно судить по отношению плотности материала к его расчётному сопротивлению. Для основных конструкционных материалов оно равно: для стеклопластика — 1,7×10-41/м; для дерева — 3,1×10-4 1/м; для малоуглеродистой стали — 3,7×10-4 1/м; для бетона — 18,5×10-4 1/м.

По виду и расположению стекловолокнистого наполнителя стеклопластики делят на три основные группы:

1- на основе стеклошпона;

2- на основе рубленного стекловолокна;

3- на основе стеклоткани.

СВАМ, АГ-4С

Стекловолокнистый анизотропный материал получают методом горячего прессования пакета листов стеклошпона. Стеклошпон формируют путем наматывания волокон на барабан с одновременным проклеиванием эпоксидной, фенолоформальдегидной или полиэфирной смолой. Стеклошпон содержит 75.. .80 % волокна и 20...25 % связующего. При достижении заданной толщины слой на барабане разрезают, просушивают и формируют пакеты, которые подвергают горячему прессованию. Наибольшей прочностью обладает СВАМ, изготовленный из волокон диаметром 14...16 мкм, уложенных в одном направлении. При таком расположении волокон предел прочности СВАМ при растяжении достигает 950 МПа, а средняя плотность составляет 1800...2000 кг/м3. Линейные размеры листов СВАМ зависят от размеров плит горячих прессов. Обычно они имеют длину до 1000 мм, ширину - до 500 мм и толщину - от 1 до 30 мм. Из однонаправленного СВАМа изготавливают элементы круглого и профильного сечения, которые используются для изготовления нижних поясов ферм и сильно растянутых раскосов сквозных конструкций.

В строительстве из СВАМ изготовляют несущие элементы, обшивки навесных панелей и пространственных ограждений конструкций. Расчётное сопротивление растяжению-160 МПа , изгибу 250 МПа, сжатию-140 МПа. Модуль упругости -24000 МПа.

АГ-4С изготавливается на основе однонаправленных стеклонитей, получаемых путем скручивания элементарных стекловолокон.

Расчётное сопротивление растяжению-220 МПа , изгибу 110 МПа, сжатию-90 МПа. Модуль упругости -15000 МПа.

Из АГ-4С изготавливают нагели, арматуру и профильные изделия типа прокатных уголков, швеллеров и двутавров для сквозных балочных и пространственных конструкций.

Сетчатый купол из стержней круглого сечения

СТЕКЛОТЕКСТОЛИТ

Стеклопластик получают на основе стеклоткани из бесщелочного стекловолокна. Стеклоткань, смоченную связующим — модифицированным фенолоформальдегидным полимером резольного типа, а затем высушенную и разрезанную на полотнища, собирают в пакеты, обёртывают целлофановой плёнкой и подвергают горячему прессованию между двумя металлическими листами на многоэтажном гидравлическом прессе. Стеклотекстолит выпускают в виде листов длиной 2400, шириной - 600... 1200 и толщиной - 9...35 мм. Плотность стеклотекстолитовых листов - 1850 кг/м3. Стеклотекстолит, как и другие стеклопластики, обладает высокой тепло- и водостойкостью, хорошей коррозионной и химической устойчивостью. Листовой стеклотекстолит предназначен для изготовления узловых фасонок в сквозных конструкциях, обшивок трёхслойных панелей, оболочек, волнистой кровли.

Стеклотекстолиты выпускают нескольких марок, различающихся толщиной листа, видом ткани, видом и количеством полимера. В качестве стенового материала чаще всего применяют стеклотекстолиты марок КАСТ и КАСТ-В . Расчётное сопротивление КАСТ-В при растяжении – 110 МПа, при сжатии – 42,5МПа и при изгибе -55 МПа. Стеклотекстолит конструкционный изготовляют по

ГОСТ10292—74.

Стеклоткань, как самостоятельный материал, покрытая тефлоном, является основным материалом для изготовления пневматических и тентовых покрытий.

Структурная конструкция выполненная из стеклотекстолитовых |

|

труб . Научные исследования. СПбГАСУ. |

Стеклоткань в покрытии центра Помпиду в Париже. |

|

ПОЛИЭФИРНЫЙ

СТЕКЛОПЛАСТИК

Стеклопластики на основе рубленого волокна ( чопса) выпускают в виде плоских и волнистых листов длиной 1000...6000, шириной - до 1500 и толщиной - 1...1,5 мм. Методом непрерывного формования стеклохолст пропитывают полиэфирной смолой, затем производится прикатка валками и полимеризация.

Стеклопластики характеризуются плотностью 1400 кг/м Расчётное сопротивление при растяжении , сжатии и изгибе - 15 МПа, светопропускание - 50...85 %.

Стеклопластики на основе рубленого волокна применяют для изготовления светопроницаемых ограждений фонарей, светопрозрачных перегородок, панелей покрытия . Полупрозрачные, окрашенные

в массе волнистые |

стеклопластики используют |

при |

устройстве кровли сооружений малых |

архитектурных форм -павильонов, кафе, навесов. |

|

|

|

Стеклопластик |

благодаря своим превосходным техническим характеристикам и в особенности |

||

ввиду высокой коррозеустойчивости и погодоустойчивости |

нашел применение при строительстве |

||

градирен. Благодаря стеклопластиковым профильным листам, у которых уже на этапе проектирования определяются статические размеры, можно свободно устанавливать размеры секций градирен.

Обшивка градирен |

Покрытие бассейна |

|

Примеры конструкций с применением стеклопластиков

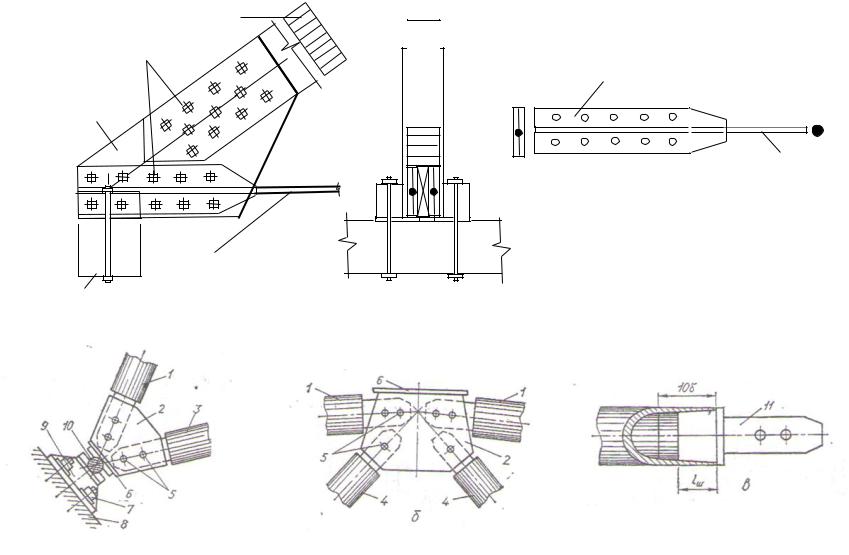

Опорный узел сегментной фермы

клееная древесина

болты |

|

АГ-4С |

оголовок нижнего пояса |

|

|

|

КАСТ-В |

фасонка |

|

КАСТ-В |

|

|

нижний пояс |

|

САВМ |

нижний пояс фермы СВАМ

обвязочный брус

Узлы сквозной арки из стеклопластиковых труб

Конструкция оголовка трубы

1,3,4- стержни арки, СВАМ; 2-фасонка,КАСТ-В; 5- болты, АС-4С; 6- соединительная планка, КАСТ-В; 7-анкерные болты; 8-бетонное основание; 9- опорная часть башмака; 10 - опорный шарнир; вкладыш оголовка труб, КАСТ-В

ДРЕВЕСНО-СЛОИСТЫЙ ПЛАСТИК (ДСП)

Производство древесного слоистого пластика аналогично производству фанеры с той только разницей, что все слои шпона пропитываются крезолили фенолоформальдегидной смолой.

. Собранные в пакеты листы шпонов прессуют в многопролётных (6 — 20) прессах при высоком

давлении (15... 16 МПа) в течение примерно 30 мин и температуре 150 "С. После склеивания пакеты ДСП подвергают выдержке не мене 12 ч, а затем — операции форматной обрезки на круглопильном станке.

Содержание смолы должно составлять 16...24 %. Пропитанный шпон сушат в камерах периодического действия или конвейерных сушилках при температуре не более 75 °С до влажности 3...7 % с целью удаления летучих веществ из смолы и шпона. Пропитанные и высушенные листы шпона собирают в пакеты по определенной схеме, зависящей от видов ДСП.

Древесный пластик производят следующих марок: ДСП-А (волокна во всех слоях параллельны друг другу или располагаются под углом 20...25°); ДСП-Б (на каждые 5 — 20 слоев с параллельным расположением волокон приходится один слой с перпендикулярным расположением волокон); ДСП-В (волокна смежных слоев перпендикулярны); ДСП-Г (волокна каждого последующего слоя смещены на 25...30° по отношению к предыдущему). Толщина пластика колеблется от 1 до 60 мм..

Расчетные и упругие характеристики ДСП-Б : расчётное сопротивление растяжению-109МПа, изгибу-130МПа, сжатию80МПа, модуль упругости-30000МПА.

ДСП применяются для изготовления нагелей, шпонок, обшивок панелей.

Применение древесно-слоистых пластиков при проектировании узлов сегментных ферм

болты |

|

ДСП - Б |

Фасонка |

|

|

|

бакелизированная фанера |

|

дубовый вкладыш |

ДРЕВЕСНО-ВОЛОКНИСТЫЕ ПЛИТЫ (ДВП)

Древесно-волокнистые плиты (ДВП), конструктивный древесный материал, изготовляемый измельчением и расщеплением древесины в волокнистую массу, отливкой из неё плит, их прессованием и сушкой. Различают ДВП: сверхтвёрдые, твёрдые, полутвёрдые, изоляционно-отделочные и изоляционные. Для улучшения эксплуатационных свойств вводят добавки: гидрофобизующие вещества (парафин, канифоль), вещества, повышающие прочность (синтетические смолы), антисептики.

Существуют 2 способа производства ДВП: мокрый — без добавки связующего вещества и сухой, требующий введения в измельчённую древесину 4-8% синтетической смолы. При сухом способе волокнистая масса перед формованием подсушивается. В волокнистую массу для придания водостойкости вводят различные эмульсии (парафиновые, смоляные, масляные) и осадители (сернокислый алюминий). Плиты формуются на отливочных машинах. Влажность плит после отливок достигает 70%. Поэтому изоляционные плиты поступают на сушку, а твёрдые и полутвёрдые прессуют в горячих многоэтажных прессах ( t 135-180°С). Твёрдые и сверхтвёрдые плиты затем проходят "закалку" при t 150-170°С с последующим увлажнением до 5-7% (по массе). Сверхтвёрдые имеют объёмную массу не менее 950 кг/м3; твёрдые — не менее 850 кг/м3; полутвёрдые — не менее 400 кг/м3; изоляционноотделочные — 250-350 кг/м3; изоляционные — до 250 кг/м3. Размеры плит: длина от 1200 до 3600 мм, ширина от 1000 до 1800 мм, толщина от 3 до 8 мм.

ДВП применяют в жилищном и промышленном строительстве для теплозвукоизоляции кровли, междуэтажных перекрытий, обшивок стеновых панелей, для отделки помещений и др. Особенно широко используют ДВП в малоэтажном, поселковом и сельском строительстве, в стандартном домостроении.

Расчётные и упругие характеристики ДВПс : расчетное сопротивление растяжению 6.15 МПа, изгибу-14 МПа, сжатию7МПа, модуль упругости 1754-2083МПа.