- •1. Структура машиностроительного предприятия

- •1.2 Получение отливок различными способами литья и оборудование

- •Литьё по выплавляемой модели.

- •Литьё по газифицируемым (выжигаемым) моделям.

- •1.3 Способы обработки давлением и оборудование

- •1.4 Основные операции термической обработки и оборудование

- •Отжиг и нормализация

- •1.5 Типовая механическая обработка резанием и оборудование Токарная обработка

- •Фрезерная обработка

- •2. Разработка технологического процесса изготовления изделия

- •2.1 Технические условия на изделия

- •2.2 Выбор технологического процесса изготовления изделия и его обоснование

- •3. Оборудование, оснастка и средства механизации

- •3.1 Технологическое оборудование

- •3.2 Подъемно-транспортное оборудование

- •3.3 Требования к размещению производственного оборудования и организации рабочих мест

- •3.4 Автоматизация работы термического оборудования промышленных предприятий

- •4. Основные понятия о сертификации продукции и системах управления качеством продукции

- •4.1 Система менеджмента качества, действующая на оао «наз «Сокол»

- •4.2 Виды брака возникающего при термообработке

- •4.3 Методы контроля.

- •Шкалы проверки твёрдости по Роквеллу

- •Формулы для определения твёрдости

- •Проведение испытания

- •Факторы, влияющие на точность измерения

- •4.3 Безопасность и экологичность производства

1.5 Типовая механическая обработка резанием и оборудование Токарная обработка

Токарный станок - станок для обработки преимущественно тел вращения путем снятия с них стружки при точении. Токарный станок один из древнейших станков в мире, на основе которого создавались другие станки (сверлильный, расточной и др.)

Токарь - одна из ведущих профессий в машиностроении и металлообработке, так как многие детали машин и механизмов изготовляются на токарных станках, являющихся наиболее распространенными в производстве среди станков других групп.

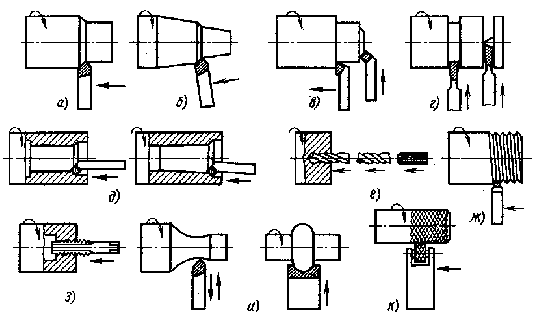

Токарная обработка является наиболее распространенным методом обработки резанием применяется при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). Основные виды токарных работ показаны на рисунке 1.

Рис.1 Основные виды токарных работ:

a) - обработка наружных цилиндрических поверхностей, б) - обработка наружных конических поверхностей, в) - обработка торцов и уступов, г) - вытачивание пазов и канавок, отрезка заготовки, д) - обработка внутренних цилиндрических и конических поверхностей, е) - сверление, зенкерование и развертывание отверстий, ж) - нарезание наружной резьбы, з) - нарезание внутренней резьбы, и) - обработка фасонных поверхностей, к) - накатывание рифлений. Cтрелками показаны направления перемещения инструмента и вращения заготовки.

Фрезерная обработка

Фреза - многолезвийный режущий инструмент, как правило, в виде диска с зубьями по окружности, с вращательным движением, предназначенными для обработки поверхности.

Фрезерная обработка - метод обработки металлов, при котором главным движением является вращение фрезы, а движением подачи является поступательное перемещение обрабатываемой заготовки в продольном, поперечном или вертикальном направлениях.

Фрезерование осуществляется режущим инструментом, называемым фрезой. Режущие зубья могут быть расположены как на цилиндрической поверхности, так и на торце. Каждый зуб фрезы представляет собой простейший инструмент – резец. Фрезы, как правило, - многозубый инструмент, но иногда применяют однозубые фрезы. Основные виды фрез: дисковые, цилиндрические, торцевые, шпоночные, угловые, концевые, прорезные (отрезные), фасонные. Конструктивно делятся на цельные, со сменными зубьями и сборные.

На горизонтально-фрезерных станках ось вращения фрезы расположена горизонтально, а на вертикально-фрезерных – вертикально, но может поворачиваться на угол +/- 45° в вертикальной плоскости.

Сверлильная обработка

Сверлильные станки - многочисленная группа металлорежущих станков предназначеных для получения сквозных и глухих отверстийв сплошном материале, для чистовой обработки (зенкерования,развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

Применяя специальные инструменты и приспособления, на сверлильных станках можно растачивать отверстия, вырезать отверстия большого диаметра в листовом материале («трепанирование»), притирать точные отверстия и т. д.

Сверлильные станки используют в механических, сборочных, ремонтных и инструментальных цехахмашиностроительныхзаводов.

На сверлильных станках обработка отверстий производится свёрламизенкерами,развёртками,зенковкамии другими инструментами, нарезание резьбы —метчиками.

Основным режущим инструментомв сверлильных станках являетсясверло.

В вертикально-сверлильных станках главным движением Vявляется вращениешпинделяс закреплённым в нём инструментом, а движением подачи s — вертикальное перемещение шпинделя. Обрабатываемую заготовку устанавливают на столе или непосредственно на фундаментной плите, причём соосность отверстия заготовки и шпинделя достигается перемещением заготовки.

Основными узлами вертикально-сверлильного станка являются: станина(стойка, колонна),фундаментная плита,коробка скоростей,шпиндель,коробка подачимеханизм подачи,стол.

Строгальная обработка

Резцы проходные — для строгания верхней поверхности обрабатываемой детали;

Резцы боковые — подрезные для строгания детали с боков;

Резцы отрезные и прорезные — для разрезания детали и прорезные канавок.

Резец, снимающий стружку при прямолинейном взаимном перемещении резца и материала, называется строгальным (при горизонтальном резании) или долбежным (при вертикальном).

Характер работы строгального и долбежного резцов одинаков и отличается от работы токарных резцов, где резание непрерывно. Как при строгании, так и при долблении резец режет только при рабочем ходе. В то же время в моменты начала и конца каждого хода возникают толчки, вредно влияющие на работу этих резцов.

Абразивная обработка

Существуют следующие виды абразивной обработки:

- шлифованиекруглое — обработка цилиндрических и конических поверхностей валов и отверстий;

- шлифование плоское — обработка плоскостей и сопряжённых плоских поверхностей;

- шлифование бесцентровое — обработка в крупносерийном производстве наружных и внутренних поверхностей (валы, обоймы подшипникови др);

- шлифование бесцентровое лентой — наружные поверхности, в том числе, сложные профили;

- шлифование лентой сложных профилей — например шлифование лопаток турбин;

- отрезание и разрезание заготовок — заготовительное и монтажное производство, демонтаж конструкций;

- притирка— абразивное притирание поверхностей (например седло и игла дизельнойфорсунки);

- гидроабразивная обработка— струйная и галтование (отливки, поковки,метизыи др);

- пескоструйная обработка— очистка субстратов от старой краски, ржавчины, окалины и других загрязнений, а так же сглаживание поверхностей и очистка отливок и поковок;

- ультразвуковая обработка— пробивка отверстий в твёрдых сплавах, извлечение сломанного инструмента, изготовление штампов;

- магнитно-абразивная обработка— обработка магнитно-абразивным порошком в магнитном поле;

- хонингование— обработка отверстий (цилиндры двигателей, насосов и др);

- полирование— придание поверхности малой шероховатости и зеркального блеска;

-суперфиниширование— окончательное придание наружным, внутренним и сложным профилям высочайшей точности и чистоты поверхности, в том числе алмазное суперфиниширование (точные механизмы, инструмент, детали особо точных приборов, инструментов, оружия и т. д.).

Абразивные материалы для применения в промышленности должны быть закреплены или конструктивно выполнены в виде различных инструментов и составов, основные виды абразивных инструментов и составов:

- Отрезные круги: Различных диаметров (до 3500 мм), ширины, высоты и форм(профилей)рабочего(абразивного) слоя и способов закрепления его на корпусе круга.

- Шлифовальные круги: Различные абразивные материалы в виде кругов, дисков, конусов разных профилей и диаметров.

- Бруски: Абразивные и металлоабразивные разных размеров и профилей для хонингования, притирки, суперфиниширования.

- Лента: Синтетическая или растительнотканная лента разной ширины с приклеенными на ее одной или двух сторонах зернами абразивных материалов.

- Наждачная бумага: Абразивный материал, нанесенный на тканевую или бумажную основу.

- Пасты: Абразивные притирочные и полировальные абразивы равномерно распределенные в связующем (парафин, церезин, олеиновая кислота, стеарин, масла, керосин и др).

- Свободное зерно: Сухие абразивные зерна для гидроабразивной, ультразвуковой и пескоструйной обработки.

- Галтовочные тела: абразивный инструмент в виде изделий геометрической формы (цилиндр, призма, конус, куб и т. п.), предназначенный длягалтовки.

Шлифование

Шлифование — совокупность видов абразивной обработки материалов как чистовая и отделочная операция.

Шлифование используется для обработки и сглаживания поверхности твёрдых и хрупких материалов.

Для этого употребляют твёрдый зернистый песок или более твёрдый наждак, насыпают его на твёрдую поверхность и трут об неё обрабатываемый предмет. Угловатые зерна, катаясь между обеими поверхностями, производят большое число ударов, от которых разрушаются понемногу выдающиеся места этих поверхностей, и округляются и распадаются на части сами шлифующие зерна. Если же одна из поверхностей мягкая, зерна в неё вдавливаются, остаются неподвижными, и производят на второй поверхности ряд параллельных царапин; в первом случае получаетсяматовая поверхность, покрытая равномерными ямками, а во втором — так называемый «штрих», сообщающий поверхности блеск, переходящий в полировку, когда штрих так мелок, что становится незаметным для глаза. Так, при шлифовке двух медных пластинок одной об другую снаждаком, обе получаются матовыми, а тот же наждак, будучи наклеен на поверхность бумаги, сообщит при трении об латунную поверхность блеск.

Машинное шлифование: плоское шлифование — обработка плоскостей и сопряжённых плоских поверхностей; круглое шлифование — обработка цилиндрических и конических поверхностей валов и отверстий; бесцентровое шлифование — обработка в крупносерийном производстве наружных и внутренних поверхностей (валы, обоймы подшипников и др), наружные поверхности, в том числе сложные профили; резьбошлифование; зубошлифование, шлицешлифование.

Ручное шлифование: шлифование лентой криволинейных профилей, например шлифование лопаток турбин;шлифование свободным абразивом на плоской поверхности.