Основы технологии приборостроения (лаб.практ

.).pdf

нии для точения цилиндрической гладкой заготовки и закрепления

еев центрах.

Воснову этого ограничения положено условие, при котором

величина прогиба ус заготовки под действием радиальной состав- ляющей силы резания Рy должна быть меньше или равна допусти- мому прогибу удоп, т.е. ус < удоп.

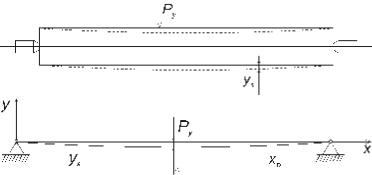

На рис. 6.1 приведена схема деформации заготовки при точении

под действием радиальной составляющей силы резания.

Рис. 6.1. Схема деформации заготовки при точении под действием радиальной

составляющей силы резания

Допустимый прогиб должен быть меньше величины допуска на размер удоп = 0,55, где δ − допуск на размер, мм. Величина прогиба

заготовки

|

Р |

у |

х2 |

(L − х |

р |

) |

|

ус = |

|

р |

з |

|

, |

||

|

|

3ЕJLз |

|

|

|||

|

|

|

|

|

|

||

где Lз − длина заготовки, мм; хp − расстояние от правого торца до места приложения силы (до резца), мм; J = nDпр4 /64 − момент инерции сечения заготовки в месте искомого прогиба, мм4, Dпр – приведенный диаметр ступенчатого вала, мм.

После преобразования рассмотренных формул и постановки в них значения

80

Ру = Суt xy s yy Dny nny / πny kz

(103 )ny

получим техническое ограничение по жесткости заготовки:

|

ny |

|

yy |

|

1,5δEπ1−ny D4 |

(103 )ny L |

|

|

|||||||

n |

s |

≤ |

|

|

|

|

пр |

|

|

|

3 |

. |

|||

|

|

64C |

y |

t xy k |

y |

Dny x2 |

(L |

− x |

р |

)2 |

|||||

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

р |

3 |

|

|

|

|||

Ограничение 11 – прочность механизма подач станка – уста-

навливает взаимосвязь расчетных скоростей резания и подачи с допустимыми по прочности механизма подач станка. В этом случае может быть использована зависимость определения силы при различных видах обработки:

Ps = CstxssysnnsDns+zsπnszusBrsks(10-3)ns.

В общем виде ограничение имеет вид Ps < Ps.дon. Значение Ps.дon находят в паспортных данных металлорежущего станка. Подставив в это неравенство выражение для Ps, получим техническое ограничение по прочности механизма подач станка:

|

ny |

|

y |

|

|

|

(103 )n |

s |

P |

|

|

|

|

|

n |

s |

s ≤ |

|

|

|

s доп |

|

|

. |

|||||

|

|

Cst |

x |

n +z |

s |

n |

s z |

u |

r |

s |

||||

|

|

|

|

|

|

s k y D s |

π |

|

s B s k |

|

|

|||

Ограничение 12 – требуемая шероховатость поверхности –

устанавливает взаимосвязь расчетных скорости резания и подачи, обеспечивающих требуемую высоту или форму шероховатости.

Известно, что выбор скорости резания и особенно подачи при получистовой и чистовой обработке очень часто определяется требуемой шероховатостью поверхности. В основу этого ограничения могут быть положены многочисленные экспериментальные зависимости для различных характеристик шероховатости поверхности R (Ra, Rz, Rmax), шага микронеровностей Sm, величины опорной поверхности tp, которые представляются в виде следующих выражений мультипликативного типа:

R = k1nk2sk3tk4φ1k5φk6rk7,

где φ1, φ, r − параметры геометрии режущей части инструмента; k1, k2, k3, ..., k7 − экспериментально установленные коэффициенты.

81

После преобразования с учетом обеспечения требуемого значения шероховатости получим техническое ограничение также в виде неравенства:

k |

k |

|

|

R |

|

|

|

||

n |

2 s 3 ≤ |

|

|

|

|

|

|

|

. |

k t |

k |

4 |

k |

k |

6 r |

k |

|||

|

|

|

φ 5 |

φ |

7 |

|

|||

|

1 |

|

|

1 |

|

|

|

|

|

Описанные выше технические ограничения, отражающие с определенной степенью точности физический процесс резания, в совокупности с критерием оптимальности образуют математическую модель процесса резания.

При определении режимов резания для двух элементов (п и s) широко применяется метод линейного программирования, общая задача которого состоит в определении неотрицательных значений переменных, удовлетворяющих системе ограничений в виде линейных равенств и неравенств и обеспечивающих наибольшее или

наименьшее значение некоторой линейной функции − критерия оптимальности.

Таким образом, первая задача, которая должна быть решена, − это приведение всех технических ограничений и оценочной функции к линейному виду. Для примера рассмотрим приведение к линейному виду первого технического ограничения с использованием метода логарифмирования:

ln n + yv ×ln s ≤ ln 318Cxv Duzv −1rkv .

T mt v z v Bфv

Введя обозначения

ln n = х1, ln(100s) = х2,

|

|

318Cv D zv −1kv |

|

|

|

|

ln |

|

100 |

y |

|

= b |

|

|

|

v |

|

|||

|

||||||

|

T mt xv zuv Brv |

|

|

1 |

||

|

|

|

|

|

|

|

|

|

ф |

|

|

|

|

и подставив их в предыдущее неравенство, получим x1 + yvx2 ≤ b1. Аналогично могут быть получены в линейном виде зависимости для других технических ограничений.

Анализ различных критериев оптимальности показывает, что при оптимизации режимов резания по двум элементам (п и s) без

82

изменения глубины резания, стойкости инструмента и других технических факторов эти оценочные функции при введении ряда упрощений выражаются через п и s достаточно просто. Так, для минимальной себестоимости операции можно записать Соп =

= c1/(ns), где с1 − постоянная величина, не зависящая от режимов резания п и s.

Из этого выражения видно, что значение оценочной функции является наименьшим, когда произведение ns максимальное. В этом случае при приведении оценочной функции к линейному виду можно получить

f0 = (x1 + x2) → max.

Преобразование технических ограничений к линейному виду и представление их в виде системы неравенств:

x1 + yvx2 ≤ b1, nzx1 + yzx2 ≤ b2,

x1 + x2 ≥ b3, x1 ≥ b4, x1 ≥ b5, x2 ≥ b6, x2 ≤ b7,

nzx1 + yzx2 ≤ b8, |

nzx1 + yzx2 ≤ b9, |

nyx1 + yyx2 ≤ b10, |

nsx1 + ysx2 ≤ b11, |

k2x1 + k3x2 ≤ b12

в совокупности с оценочной функцией дает математическую модель процесса резания металлов. Применительно к этой модели задача определения оптимального режима резания сводится к отысканию среди всевозможных неотрицательных значений х1 и x2 сочетания таких значений х1опт и х2опт, при которых линейная функция становится максимальной значение (f0max).

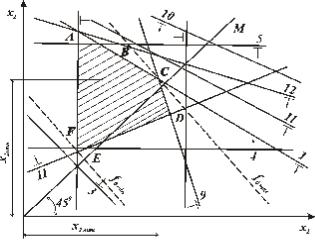

Математическая модель процесса резания может быть изображена в графическом виде (рис. 6.2). В этом случае каждое техническое ограничение представляется граничной прямой, которая определяет полуплоскость, где возможно существование решений системы неравенств. Граничные прямые, пересекаясь, образуют многоугольник ABCDEF, внутри которого любая точка удовлетворяет всем без исключения неравенствам. Поэтому этот многоугольник принято называть многоугольником решений.

83

Рис. 6.2. Графическое изображение математической модели процесса резания

Задача отыскания оптимальных значений х1опт и х2опт сводится к последовательному вычислению координат всех возможных точек внутри граничных прямых и затем определению для них наибольшей суммы:

f = max (x1 + x2).

После определения координат х1опт и х2опт вычисляют оптимальные значения элементов режима резания по формулам

nопт = exp(x1опт), |

sопт |

= |

exp(x2опт ) |

. |

|

||||

|

|

100 |

|

|

Построенная математическая модель процесса механической обработки содержит большое количество ограничений, которые в разной степени влияют на режимы резания. Учет всех ограничений усложняет вычисления, поэтому необходимо провести исследования чувствительности режимов к ограничениям.

Компьютерный эксперимент по определению влияния ограничений на оптимизацию технологического процесса механообработки

84

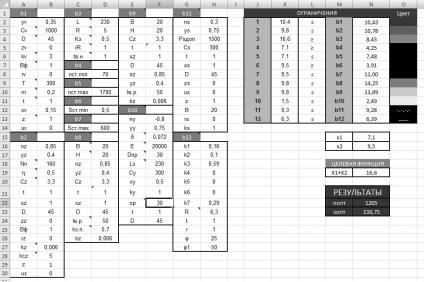

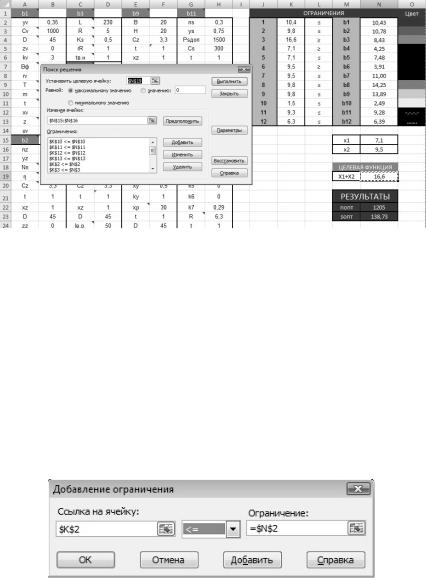

Влияние технических ограничений на показатели режимов резания технологического процесса могут быть определены при проведении компьютерного эксперимента на основании математической модели технологического процесса резания, построенной ранее. Для его реализации использовалась надстройка «Поиск решения» программы Microsoft Excel. На рис. 6.3 приведена таблица, созданная для расчета оптимальных режимов резания.

Рис. 6.3. Таблица для расчета оптимальных режимов резания

В правую часть данной таблицы заносятся все данные необходимые для расчета ограничений:

b1 – режущие возможности инструмента,

b2 – мощность электродвигателя главного движения станка, b3 – заданная производительность станка,

b4 – наименьшая допустимая скорость резания, b5 –наибольшая допустимая скорость резания, b6 – наименьшая допустимая подача,

b7 – наибольшая допустимая подача, b8 – прочность режущего инструмента, b9 – жесткость режущего инструмента,

85

b10 – жесткость заготовки,

b11 – прочность механизма подач станка, b12 – требуемая шероховатость поверхности.

Влевой части заданы целевая функция и изменяемые ячейки, значения которых могут изменяться в процессе поиска решения до тех пор, пока наложенные ограничения задачи и условие оптимизации значения целевой функции не будут выполнены. Также указывается численное соответствие правой и левой частей неравенств ограничений. Здесь же, в ячейках «Результаты», приводятся оптимизированные параметры режимов резания.

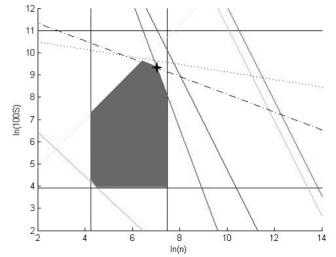

Впоследнем столбце показаны цвета, используемые для отображения ограничений на математической модели процессса резания, приведенной на рис. 6.4, где область решений выделена в форме многоугольника, а крестиком обозначена точка оптимума.

Рис. 6.4. Графическое отображение математической модели процесса резания

После заполнения таблицы запускается непосредственно надстройка «Поиск решения» (рис. 6.5).

86

Рис. 6.5. Надстройка «Поиск решения»

В первую очередь необходимо указать изменяемые ячейки, целевую функцию и вариант оптимизации значения целевой ячейки (максимизация, минимизация или подбор заданного числа).

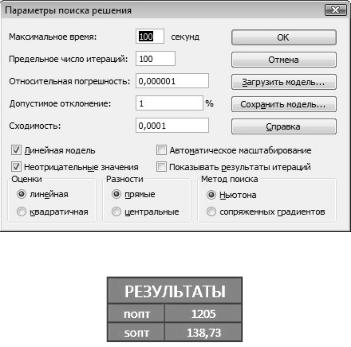

Затем добавляются ограничения (рис. 6.6), которые задаются ссылками на ячейку с формулой левой части неравенства и ячейку с числовым значением правой части неравенства. Необходимо изменить некоторые параметры поиска решения (рис. 6.7), поставив «галочки» для использования линейной модели и нахождения только неотрицательных результатов.

После выполнения расчета полученные значения заносятся в ячейки «Результаты» (рис. 6.8).

Рис. 6.6. Добавление ограничений

87

Рис. 6.7. Параметры поиска решения

Рис. 6.8. Результаты расчета

Порядок выполнения работы

1.Изучить раздел «Необходимые теоретические сведения», получить у преподавателя исходные данные для оптимизации ТП механообработки.

2.Построить математическую модель процесса резания.

3.Определить оптимальные значения sопт и nопт с учетом всех технических ограничений. Результаты занести в табл. 6.1.

4.Построить график ln (n) [ln (100s)].

5.Определить последовательно значения sопт i и nопт i без учета одного i-го технического ограничения. Результаты занести в табл. 6.1.

6.Сделать выводы о влиянии технических ограничений на оптимизацию ТП механообработки.

7.Оформить отчет по лабораторной работе (приложение 6.1).

88

П Р И Л О Ж Е Н И Е 6.1

Лаборатория №2 Лабораторная работа № 6

«Анализ влияния технических ограничений на оптимизацию технологического процесса механообработки»

Работа принята ____________________ |

Студент____________ |

|

Руководитель _____________________ |

Группа_____________ |

|

«__»____________ |

г. |

|

1. Задание

Оптимизация технологического процесса механообработки и исследование влияния технических ограничений на режимы обработки

2.Исходные данные для оптимизации ТП

3.Математическая модель процесса резания

4.График ln (n) [ln (100s)]

Т а б л и ц а 6.1

sопт |

nопт |

sопт 1 |

nопт 1 |

.............. |

sопт 12 |

nопт 12 |

|

|

|

|

|

|

|

5. Выводы по работе

89