Основы технологии приборостроения (лаб.практ

.).pdf

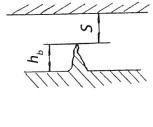

жидкий диэлектрик, который охлаждает расплавленные частицы металла и не позволяет им оседать на противолежащий электрод. В качестве генератора импульсов используется батарея конденсаторов, заряжаемых от источника постоянного тока; время зарядки конденсаторов регулируется реостатом. Электрод-инструмент перемещается к заготовке. По мере их сближения возрастает напряженность поля в пространстве между электродом-инструментом и заготовкой. Это пространство называется межэлектродным зазо-

ром (рис. 4.2) S, величина которого неодинакова по всей поверхности электрода-инструмента и заготовки, т.е. обе поверхности суть совокупность макро- и микрорельефа. Зазор зависит от высоты hв. Напряженность поля в районе выступа будет наибольшей, что повышает вероятность пробоя межэлектродного промежутка в этой точке. Если электроды сбли-

зить на расстояние до нескольких десятков микрометров, то в отдельных местах возникает электрический разряд. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток. Образуется канал проводимости − узкая цилиндрическая область, заполненная плазмой. На границах канала происходит плавление металла, образуются лунки.

Под точностью обработки деталей понимают степень соответствия ее формы и размеров чертежу. Электроэрозионному процессу присущи те же систематические случайные погрешности, что и при механической обработке. При ЭЭО на точность изготовления детали влияют точность изготовления электрода-инструмента, износ электрода-инструмента вследствие эрозии, погрешности формы и размеров углубления в заготовке относительно электродаинструмента.

Окончательный профиль углубления формируется неизменным электродом-инструментом, поэтому его изготавливают на 1...2 квалитета точнее, чем обрабатываемую деталь. Допуск на изготовление электрода-инструмента − 0,015...0,1 мм.

При ЭЭО шероховатость поверхности определяется характером неровностей, формируемых совокупностью сферических впа-

50

дин. Шероховатость электроискрового режима Ra = 0,2...0,3 мкм, сталей Ra = 0;3...0,6 мкм, в электроимпульсном режиме Ra=20...

…40 мкм, при шлифовании в жидкости Ra = 0,5...0,8 мкм, при разрезании Rz = 80...200 мкм, при упрочнении и легировании Rz = 20...200 мкм в зависимости от толщины слоя.

Кроме электроискровых станков с профилированным электро- дом-инструментом, существуют также станки с проволочным электродом-инструментом, который непрерывно разматывается и приводится в движение специальным устройством. При этом движение заготовки относительно проволочного электрода осуществляется по программе, записанной на перфоленте.

Электроискровым методом можно получить сквозные и глухие отверстия любой формы поперечного сечения и отверстия с криволинейными осями с помощью профилированного электродаинструмента, вырезать заготовки из листа при использовании проволочного электрода-инструмента, выполнять плоское, круглое и внутреннее шлифование, клеймить детали. Это позволяет использовать данный метод для изготовления штампов, пресс-форм, режущего инструмента, различных сеток и сит.

Производительность Q электроискровой обработки измеряется объемом металла, удаленного с поверхности детали за одну минуту. Она может быть в общем виде выражена формулой

Q = V/t мм3/мин,

где V − объем удаленного металла, мм3, t − время обработки, мин. Мощность, реализуемая в межэлектродном промежутке, зави-

сит от частоты и энергии импульсов:

P = A·f Вт,

где А − энергия отдельного импульса, Дж; f − частота следования импульсов, имп/с.

Энергия импульса, запасенная рабочим конденсатором, равна:

A = CU2 2 10−6 Дж ,

где С – емкость конденсатора, мкф; U – напряжение постоянного тока, питающего разрядный контур, В.

В табл. 4.2 приведены параметры режимов обработки для станка ЛКЗ-57.

51

Т а б л и ц а 4.2

№ |

Параметр |

Единица |

|

|

Режим № |

|

|

|

пп |

измерения |

1 |

2 |

3 |

41 |

5 |

||

|

||||||||

1 |

Рабочая емкость С |

мкФ |

32 |

16 |

4 |

1,0 |

0,5 |

|

|

|

|

|

|

|

|

|

|

2 |

Частота разрядов f |

имп/с |

400 |

1000 |

2000 |

3400 |

6000 |

Краткое описание конструкции и принципа работы элек-

троискрового станка Л КЗ-57 (рис. 4.3). На передней панели корпуса 7 имеется углубление для рукоятки 3 переключателя режимов работы станка. Над переключателем расположены щиток управления, имеющий рукоятку потенциометра настройки 2 автоматического регулятора подачи, главный выключатель станка и трехпозиционный ключ «отвод-подача» для подъема, остановки и опускания каретки рабочей головки. На задней панели корпуса находится щиток для присоединения станка к сети переменного тока напряжением 220 и 380 В.

Рис. 4.3. Общий вид станка ЛКЗ-57: 1 – ванна; 2 – рукоятка потенциометра настройки; 3 – рукоятка переключателя режимов; 4 – электрод-инструмент; 5 – каретка; 6 – шестигранная колонка;

7 – корпус

Рабочая головка состоит из ванны 1 и шестигранной колонки 6, по которой перемещается каретка 5 с продольным и поперечным суппортами. На поперечном суппорте находится электрододержатель, в котором укрепляется электрод-инструмент 4. Обрабаты-

52

ваемая деталь крепится к столу при помощи зажимов, вставленных в пазы стола. Погружение обрабатываемой детали в жидкость производится подъемом ванны и стопорится в нужном положении. Винт подачи, перемещающий каретку, приводится во вращение от электродвигателя-регулятора посредством зубчатой передачи. Величину поперечной подачи электрода можно контролировать по индикаторам.

Назначение станка: универсальный копировально-прошивоч- ный для малогабаритных деталей.

Технические характеристики станка ЛКЗ-57.

Наибольший размер детали ………………………….25×800×100 мм Рабочая жидкость ……………………………Солярное масло, керосин, дистиллированная вода Объем рабочей жидкости …………………………………………..2 л

Напряжение тока питания…………………………………..220/380 В Максимальная потребляемая мощность………………………800 Вт Напряжение постоянного тока,

питающего разрядный контур……………………………….220 В Габаритные размеры станка…………………………250×500×450 мм Масса……………………………………………………………….80 кг

Порядок выполнения работы

1.Прослушать вводный инструктаж по технике безопасности при работе в механической лаборатории и внимательно изучить правила безопасной работы на электроискровом станке (см. приложение 4.1).

2.Изучить раздел «Необходимые теоретические сведения».

3.Проверив готовность станка к работе, получить от преподавателя индивидуальное задание, включающее в себя следующие данные (см. приложение 4.2):

•вид и марка обрабатываемого материала;

•вид и марка материала электрода-инструмента;

•перечень режимов обработки.

4.Измерить размеры электрода-инструмента и толщину обрабатываемого материала.

5.Закрепить обрабатываемую деталь и произвести электроискровую обработку отверстий на каждом из заданных режимов,

53

фиксируя при этом с помощью секундомера время обработки каждого отверстия.

6.Для каждого режима обработки рассчитать ее производительность, учитывая время обработки и объем удаленного металла.

7.Для каждого режима обработки рассчитать мощность Р, реализуемую в микроэлектродном промежутке, пользуясь таблицей режимов обработки.

8.Измерить размеры отверстий для каждого режима обработки и определить разность между размерами отверстия и электрода (∆).

9.Построить графики Q = f(P) и D = f(P). При обработке нескольких материалов строить графики в одной и той же системе координат по форме, указанной в приложении 4.2.

10.Оформить отчет по выполненной работе (приложение 4.2).

П Р И Л О Ж Е Н И Е 4.1

Порядок и техника безопасной работы на электроискровом станке ЛКЗ-57

1.Работу можно выполнять только по разрешению и под наблюдением лаборанта.

2.Перед началом работы закрепить обрабатываемую деталь на станкестола, а

электрод-инструмент − в электрододержателе, проверив их взаимноерасположение.

3.Поднять ванну. Уровень рабочей жидкости в ванне должен быть не менее 20 мм над верхней поверхностью детали.

4.Переключателем режима работы установить требуемый режим. При этом

ключ «отвод−подача» рабочей головки должен находиться в среднем положении.

5.Главный выключатель станка поставить в положение «Вкл».

6.Ключ «отвод−подача» перевести в нижнее положение. Каретка при этом начинает перемещаться вниз до начала разряда.

7.Вращая ручку потенциометра настройки регулятора, добиться стабильности работы станка, которая характеризуется однотонным звуком.

П Р И Л О Ж Е Н И Е 4.2

Лаборатория №2 Отчет по лабораторной работе №4

«Исследование процесса электроискровой обработки детали»

Работа принята________________________ |

Студент |

|

|

|

|

Руководитель _________________________ |

Группа |

|

|||

«__»____________ |

г. |

|

|

|

|

|

54 |

|

|

|

|

Задание

Исследовать влияние режимов электроискровой обработки на производительность обрабатываемых отверстий

Схема обработки Исходные данные

Вид и марка |

|

|

Толщина |

|

|

Вид и марка |

|

Размеры |

|

|

||||||||

обрабатываемого |

|

материала, |

|

|

|

материала |

|

электрода, |

|

Режим |

||||||||

материала |

|

|

|

мм |

|

|

|

электрода |

|

мм |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Результаты измерений |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ |

Время об- |

|

|

Диаметр |

|

|

|

Диаметр |

|

Величина |

|

Относ. |

||||||

|

|

|

|

|

электрода, |

|

отклонения |

|

|

отклон, |

||||||||

режима |

работки |

|

|

отверстий |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

мм |

|

абс, мм |

|

% |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

Расчетные данные |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

||||||||||||

№ |

Объем удаленного |

|

Мощность, |

|

|

Производительность, |

||||||||||||

режима |

металла [мм3] |

|

|

|

|

[Вт] |

|

|

[мм3/мин] |

|

||||||||

|

V = |

π D |

2 |

B |

|

|

|

P = A f |

|

|

Q = V |

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

t |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Экспериментальный график Q = f (P)

Экспериментальный график = f (P)

Выводы по графикам

ЛАБОРАТОРНАЯ РАБОТА №5

ИССЛЕДОВАНИЕ ПРОЦЕССА НАРЕЗАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС

Цель работы – на практике изучить процесс фрезерования мелкомодульных зубчатых колес методом обката и оценить кине-

55

матическую точность цилиндрических прямозубых приборных колес.

Необходимые теоретические сведения

Зубчатые передачи широко применяются в машино- и приборостроении для передачи вращательного движения с понижением (редукторы) или повышением (мультипликаторы) числа оборотов, для передачи крутящего момента от двигателя к рабочим органам механизма, преобразования вращательного движения в поступательное или наоборот, а также в отсчетных устройствах.

Зубчатые передачи выполняют в виде двух зубчатых колес, червяка и червячного колеса, зубчатого колеса и рейки. В зависимости от формы колес и расположения их осей различают цилиндрические (оси колес параллельны), конические (оси пересекаются), винтовые, гипоидные и червячные (оси скрещиваются) типы передач. Основной деталью таких передач является зубчатое колесо, конструкция которого определяется типом зубчатой передачи. Применяют цилиндрические, конические и гипоидные зубчатые колеса, червячное колесо, червяк и др. Цилиндрические зубчатые колеса по форме зубьев могут быть прямозубыми, косозубыми, шевронными и др., а по профилю зубьев – эвольвентными, циклоидальными и др.

По эксплуатационному назначению зубчатые передачи можно разделить на четыре основные группы: отсчетные, скоростные, силовые и общего назначения.

Котсчетным относятся зубчатые передачи измерительных приборов, делительных механизмов металлорежущих станков, счетно-решающих механизмов и т.д. Эти передачи обычно работают при малых нагрузках и скоростях, имеют малый модуль и небольшую длину зуба. Основное требование к ним – высокая кинематическая точность, т.е. строгая согласованность углов поворотов ведущего и ведомого колес передачи.

Скоростные передачи работают при высоких скоростях (до 60 м/с) и передают достаточно большую мощность.

Ксиловым относятся зубчатые передачи, передающие значительные крутящие моменты и работающие при малых числах оборотов.

56

Передачи общего назначения составляют отдельную группу, к которым не предъявляются повышенные требования по точности.

В приборостроении наибольшее распространение получили отсчетные цилиндрические зубчатые передачи, состоящие из двух цилиндрических колес с параллельными осями с внешним или внутренним зацеплением и эвольвентным профилем зубьев. Эвольвентный профиль обычно получается в результате обкатывания нарезаемого зубчатого колеса без скольжения зуборезным инструментом. При этом профиль и геометрические параметры зуба должны соответствовать стандартизованному профилю и параметрам исходного контура зубчатой рейки.

Основные параметры эвольвентного цилиндрического зацепления показаны на рис. 5.1.

Рис. 5.1. Основные параметры эвольвентного зацепления

57

Прямая O1O2, соединяющая оси двух сопряженных зубчатых колес, называется линией центров или межосевым расстоянием. При вращении колес точка касания сопряженных эвольвентных профилей перемещается по линии, касательной к основным окружностям колес. Это линия зацепления. Точка P – пересечение линий центров и линии зацепления – полюс зацепления. Окружности, описанные вокруг центров O1 и O2 сопряженных колес и проходящие через полюс зацепления, называют начальными окружностями с диаметрами dw1 и dw2.

Окружным (расчетным) шагом P называется расстояние между одноименными профилями соседних зубьев колеса, измеренное по дуге окружности произвольного радиуса r (рис. 5.2):

2r = Pπ Z = mZ.

где Z − число зубьев колеса

Рис. 5.2. Исходный контур эвольвентного зубчатого колеса

Величина Р/π называется модулем m зацепления для окружности радиусом r. Получается, что для каждой окружности будет свой модуль. Для зубчатого колеса устанавливается одно значение модуля, соответствующее строго определенной окружности, названной делительной. Таким образом, делительная окружность – это окружность стандартного модуля. Модуль есть линейная величина, в π раз меньшая шага P по делительной окружности. Модуль выражают в миллиметрах. Модули делительной окружности стандартизованы.

58

Делительная окружность зубчатого колеса является базой для определения элементов звеньев и их размеров.

Окружность выступов – окружность, ограничивающая головки зубьев колеса. Диаметр окружности выступов

da = d + 2m .

Окружность впадин – окружность, ограничивающая впадины зубчатого колеса. Диаметр окружности впадин

d f = d −(2,5 ÷2,8)m .

Высота зуба (глубина впадины) h – радиальное расстояние между окружностью выступов и окружностью впадин:

h = ha + h f .

Высота головки зуба hа – радиальное расстояние между окружностью выступов и делительной окружностью:

ha = m .

Высота ножки зуба hf – радиальное расстояние между делительной окружностью и окружностью впадин:

h f = (1,25 ÷1,4)m .

Толщина зуба по делительной окружности s – расстояние между разноименными профилями зуба, измеренное по дуге делительной окружности:

s = m2π .

Длина общей нормали W – расстояние между параллельными плоскостями, касательными к двум разноименным профилям зубьев (рис. 5.3). Расчетную длину общей нормали для прямозубых колес с углом 20° определяют по формуле

W = m[k +0,014Zn ],

где k =1,476(2n −1) , Zn – число зубьев колеса; n = (0,111 Zn + 0,6) – число зубьев, охватываемых губками (с округлением до ближай-

59