Основы технологии приборостроения (лаб.практ

.).pdf

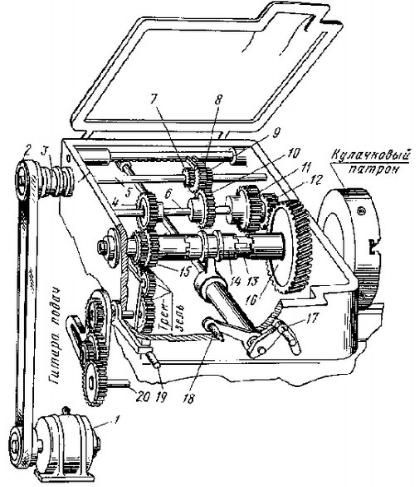

Коробка скоростей. Коробка скоростей и шпиндель, приводящие во вращение обрабатываемую деталь, находятся в передней бабке (рис. 1.6). Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Рис. 1.6. Коробка скоростей: 1 – электродвигатель; 2 – ременная передача; 3 – муфта включения; 4, 10, 11, 12, 15, 16 – зубчатые колеса; 5, 6, 20 – валы; 7, 8, 9 – шестерни; 13 – фланец шпинделя; 14 – зубчатая муфта; 17, 18, 19 – рукоятки

10

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево – через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Связь шпинделя и суппорта станка для создания оптимального режима резания обеспечивается механизмом подач, состоящим из реверсирующего устройства (трензеля) и гитары, которые изменяют направление и скорость перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (рис. 1.7), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19 (см. рис. 1.6), переключением которой осуществляется реверс (т.е. изменение направления вращения) вала 20 (приводного вала суппорта). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а

ивал 20 не вращается.

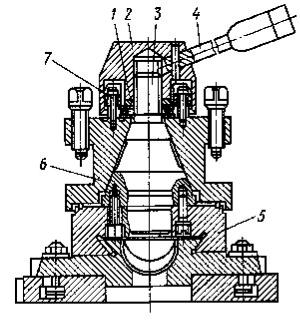

Спомощью гитары (рис. 1.8) устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

11

Рис. 1.7. Схема трензеля |

Рис. 1.8. Схема двухпарной гитары: |

|

1, 2 – валы; 3 – приклон; 4 – болт; 5 – ось |

Резцедержатель (рис. 1.9). В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом, на ее конусе – четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки, и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки, снимая усилие затяжки резцовой головки на конусе оправки. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положе-

12

нии) стала останавливаться в неудобном положении, то можно установить ее в удобное, изменяя толщину шайбы 1.

Рис. 1.9. Резцедержатель: 1 – шайба; 2 – головка; 3 – оправка; 4 – рукоятка; 5 – верхние салазки; 6 – резцовая головка; 7 – штифты

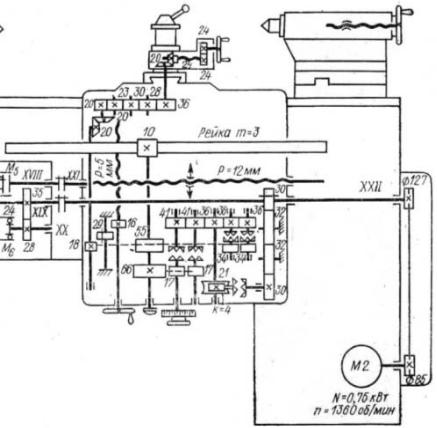

Кинематическая схема станка 16К20. Главным движением в станке является вращение шпинделя с заготовкой (рис. 1.10), передаваемое от электродвигателя M1 через клиноременную передачу 148–268 и коробку скоростей. На валу I расположена многодисковая фрикционная муфта М1 с помощью которой осуществляют прямое и обратное вращение шпинделя.

Прямое вращение сообщается на вал II через зубчатые колеса 51–39 или 56–34 (две частоты вращения), обратное вращение (одна частота вращения) − через зубчатые колеса 50–24, 36–38. С вала II на вал III вращение передается через зубчатые колеса 29–47, 21–55 или 38–38. Таким образом, вал III имеет шесть частот вращения (2·3 = 6). С вала III на шпиндель VI вращение передается либо прямо − через зубчатые колеса 60–48 или 30–60 (без перебора),

13

Рис. 1.10. Кинематическая

14

схема станка

15

что дает 12 частот его вращения (6·2 = 12), либо через перебор с помощью зубчатых колес 45–45, 18–72, 30–60 или 15–60, 18–72,

30–60, что дает еще 12 частот вращения (6·2 = 12). Таким образом, на шпиндель может быть передано 24 частоты вращения (12 + 12 = = 24). Практически шпиндель имеет только 22 частоты вращения, так как значения 500 и 630 об/мин повторяются дважды.

Минимальная частота вращения шпинделя

nmin =1460 148268 0,985 3951 5521 1560 1872 3060 =12,5 об/мин,

максимальная

nmах =1460 148268 0,985 5634 3838 6048 =1600 об/мин.

Механизм подач станка может осуществлять продольную и поперечную механические подачи при точении, а также позволяет нарезать метрическую резьбу. Движение механизму подач передается от шпинделя VI через зубчатые колеса 60–60 и только при больших подачах и нарезании резьбы увеличенного шага от вала III коробки скоростей через зубчатые колеса 45–45. Далее вращение с вала VIII передается на вал X через реверсивный механизм с зубчатыми колесами 30–45 или 30–25, 25–45. С вала X через гитару сменных колес а–b с–d вращение передается на вал XII коробки подач. Коробка подач унифицирована, является типовой конструкцией закрытой коробки с передвижными блоками и дает возможность получать 32 различные продольные и поперечные подачи.

Коробка подач имеет две основные кинематические цепи. Первая цепь служит для получения продольной и поперечной подач, а также для нарезания метрических резьб, вторая − для нарезания дюймовых. Для получения продольной и поперечной подач с вала XII вращение через зубчатые колеса 28–28 передается на вал XIII (муфта М2 отключена, муфта М3 включена), через передачи 28–28 или 28–35 или 30–25, или 42–30 − на вал XV (муфта М4 переведена вправо), через двойные блоки Б8 и Б9 18–45 (или 28–35)

15–48 (или 35–28) − на вал XVII.

При нарезании резьб вращение на ходовой винт XXI с шагом 12 мм передается при включенной муфте М5 через зубчатые колеса 23–40, 24–39, 28–35 на ходовой вал XXII. От ходового вала XXII через зубчатые колеса 30–32, 32–32, 32–30, предохранительную

16

муфту МII и червячную пару 4–21 вращение передается зубчатому колесу z − 36. Продольная подача (правая или левая) передается либо через зубчатые колеса 36–41, 41–41, 17–66, либо 36–41, 17–66 на вал XXXV и реечную передачу. Поперечная подача (правая или левая) передается через зубчатые колеса 36–36, 34–55, 55–29,

29–16 или 36–36, 36–36, 34–55, 55–29, 29–16 и винт поперечной подачи с шагом Р = 5 мм.

Уравнение кинематической цепи для получения минимальной продольной подачи при установлении сменных колес bа dс = 8640 8664 будет иметь вид

s =1 об.шп60 30 40 86 28 28 18 15 23 24 28 30 × min 60 45 86 64 28 35 45 48 40 39 35 30

× 214 3641 4141 1766 π10 3 = 0,05 мм/об.

Расчетное уравнение кинематического баланса винторезной цепи:

1 об.шп iревiгiк пРв = Рн ,

где iрев = 6060 3045 или 6060 3025 2545 − передаточное отношение участка

кинематической цепи от шпинделя до гитары, включая реверсивный механизм; iг – передаточное отношение сменных зубчатых колес гитары (при нарезании метрических и дюймовых резьб

iг = |

40 86 |

, при нарезании модульных резьб |

iг |

= |

60 86 ); |

|

86 64 |

|

|

|

73 36 |

iк.п – передаточное отношение коробки подач; Рв – шаг винта, равный 12 мм; Рн – шаг нарезаемой резьбы.

Цепь подач для нарезания метрических резьб минимального шага

1 об.шп60 30 40 86 28 28 18 15 12 = Рн = 0,5 мм. 60 45 86 64 28 35 45 48

В случае нарезания точных или специальных резьб вращение на ходовой винт XXI передается напрямую, минуя механизм коробки подач, при включенных муфтах M2 и М5.

17

Производительность станка. От выбора элементов резания зависит производительность работы станка, которая характеризуется штучным временем

Тшт =То +Тв +Тоб.р.м. +То.е.н. ,

где То − основное технологическое время − время, затраченное непосредственно на формоизменение заготовки. Оно характеризуется машинным временем Тм, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего. Если же подача инструмента осуществляется вручную, то Тм зависит от ранее установленных на станке элементов резания:

Тм = L/(ns),

где L − длина пути инструмента в направление подачи, мм

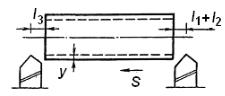

(рис. 1.11):

L = l + y + ∆;

здесь l − размер обрабатываемой поверхности, мм (при разрезке трубы − толщина стенок трубы); y − длина хода резца, необходимая для врезания в металл всех точек работающей части режущей кромки (y = t ctgφ); ∆ − перебег − длина пути выхода инструмента после окончания рабочего хода (см. таблицу).

Рис. 1.11. Расчет длины пути инструмента

Режущий |

Угол в |

|

|

|

Глубина резания t, мм, до |

|

|

||||

плане |

1 |

2 |

|

4 |

6 |

|

8 |

10 |

12 |

15 |

|

инструмент |

|

|

|||||||||

φ, град |

|

Длина врезания и перебега l1+l2, мм |

|

||||||||

Резцы про- |

45 |

2 |

3,5 |

|

6 |

8 |

|

11 |

13 |

15 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

60 |

2 |

2,5 |

|

4 |

5 |

|

7 |

8 |

9 |

11 |

|

ходные, под- |

|

|

|||||||||

резные и |

75 |

2 |

2,5 |

|

3 |

4 |

|

5 |

6 |

6 |

7 |

расточные |

|

|

|

|

|

|

|

|

|

|

|

90 |

|

|

|

|

|

3…5 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

18 |

|

|

|

|

|

|

|

При выполнении технологического перехода в несколько рабочих ходов i машинное время увеличивается. Если глубина реза-

ния t при всех проходах не изменятся, то i = h/t, где h − припуск на обработку, мм. Это слой металла, который должен быть снят с заготовки на сторону. Тогда Тм = Li/(ns).

Тв − вспомогательное время, затраченное на установку и снятие детали, пуск и остановку станка, подвод и отвод инструментов, контроль размеров детали и др.

Тоб.р.м. − время на обслуживание рабочего места, на смену и подналадку инструмента, уборку и смазку станка и др.

То.е.н. − время на отдых и естественные надобности рабочего. Сумма То + Тв называется оперативным временем и составляет свыше 90% от Тшт. Снижение этого времени определяет производительность процесса работы. Сумма Тоб.р.м. + То.е.н. называется прибавочным или дополнительным временем и определятся по

нормативам.

Порядок выполнения работы

1.Прослушать вводный инструктаж по технике безопасности (см. приложение 1.1) при работе в механической лаборатории и изучить правила безопасности работы на токарном станке.

2.Изучить раздел «Необходимые теоретические сведения» и получить задание у преподавателя, выполнитьнеобходимые расчеты.

3.Изучить устройство станка 16К20 и его основных узлов.

4.После проверки преподавателем результатов расчета провести обработку, контролируя основное (технологическое) время.

5.Сделать выводы о влиянии элементов режимов резания на производительность обработки.

6.Оформить отчет по лабораторной работе (приложение 1.2)

П Р И Л О Ж Е Н И Е 1.1

Правила безопасной работы на токарно-винторезном станке особо высокой точности 16К20

Токарный станок является высокооборотной машиной, и поэтому при работе на нем необходимо строго выполнять следующие указания.

1.Изучить станок прежде, чем начинать работу на нем.

2.Перед началом работы необходимо убедиться в прочности закрепления патрона на шпинделе. Патрон крепится на шпинделе разжимным кольцом с по-

19