Основы технологии приборостроения (лаб.практ

.).pdf

шего целого числа). Коэффициент k и число зубьев Zn выбираются в соответствии с табл. 5.1.

|

|

|

|

Т а б л и ц а 5.1 |

|

|

|

|

|

|

|

|

Z |

Zn |

k |

||

от |

|

до |

|||

|

|

|

|

||

17 |

|

27 |

3 |

7,380 |

|

28 |

|

36 |

4 |

10,332 |

|

37 |

|

45 |

5 |

13,285 |

|

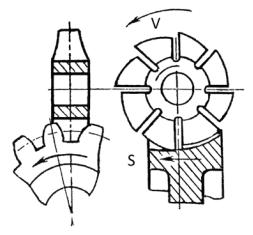

Рис. 5.3. Определение длины общей нормали

Длина общей нормали не зависит от положения измерительных губок инструмента, т.е. N1N2 = N3N4 = N5N6 = W = const.

Нормируемые погрешности зубчатых передач. Погрешно-

сти зубчатых передач и колес в зависимости от их влияния на эксплуатационные показатели работы передачи делят на четыре группы:

1)погрешности, влияющие на кинематическую точность, т.е. точность передачи вращения с одного вала на другой;

2)погрешности, влияющие на плавность работы зубчатой передачи (нарушение плавности работы приводит к появлению динамических нагрузок на зубья, особенно в скоростных зубчатых передачах);

3)погрешности, влияющие на контакт зубьев (хорошая полнота контакта зубьев имеет первостепенное значение для силовых передач);

4)погрешности, приводящие к изменению бокового зазора.

60

Установлено 12 степеней точности зубчатых колес и передач, обозначаемых в порядке убывания точности от 1 до 12. Каждой степени точности соответствуют нормы кинематической точности, ограничивающие погрешность углов поворота колес; нормы плавности работы, ограничивающие неравномерность хода колес за один оборот; нормы контакта зубьев, определяющие полноту прилегания рабочих поверхностей зубьев друг к другу.

К показателям норм кинематической погрешности относятся накопленная погрешность шага по зубчатому колесу, радиальное биение зубчатого венца, колебание длины общей нормали и т.п.;

кпоказателям норм плавности работы – местная кинематическая погрешность, отклонение шага, погрешность профиля зуба и т.п.,

кпоказателям норм контакта зубьев – суммарное пятно контакта, погрешность направления зуба, погрешность контактной линии и т.д.

Установлено шесть видов сопряжений зубчатых колес в передаче, которым соответствуют нормы бокового зазора, независимые от степеней точности зубчатых колес. Показателями, обеспечивающими гарантированный боковой зазор, являются отклонения межосевого расстояния, отклонение длины общей нормали, отклонение толщины зуба и др.

Для каждой из норм точности и норм бокового зазора предусмотрены комплексы контроля зубчатых колес и передач. При этом непосредственный контроль по всем показателям установленного комплекса не является обязательным, если изготовитель гарантирует выполнение соответствующих требований стандарта применяемой у него системой контроля точности производства.

Например, для оценки кинематической точности зубчатых колес 5…12 степеней точности диаметров до 1600 мм рекомендуется

следующий комплекс показателей: Fvw – допуск на колебание длины общей нормали и Fi” – допуск на колебание измерительного межосевого расстояния за оборот.

Зубоизмерительные приборы выполняются двух типов: станковые, на которых размещают проверяемые колеса, и накладные, устанавливаемые на проверяемое колесо по зубьям или впадинам.

Методы изготовления зубчатых колес. В производстве де-

талей приборов применяются зубофрезерные станки, на которых обрабатывают зубчатые колеса, резьбофрезерные и др. По способу нарезания зубчатого венца колеса зубофрезерные станки делятся

61

на два вида: работающие по методу копирования и работающие по методу обката.

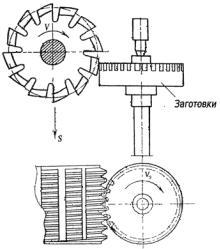

Нарезание зубьев по методу копирования выполняют дисковой зуборезной модульной фрезой, профиль режущих зубьев которой соответствует профилю впадины зуба нарезаемого колеса. Кинематика процесса обработки состоит в следующем. Фреза вращается со скоростью резания v, в то же время осуществляется поступательное перемещение фрезы или заготовки (рис. 5.4). Так обрабатывается одна впадина зубчатого венца колеса.

Рис. 5.4. Изготовление зубчатого колеса методом копирования

Затем фреза отходит в исходное положение, заготовка поворачивается на 1/ Z часть окружности (Z − число зубьев нарезаемого колеса) и снова включается рабочая подача s. Далее происходит фрезерование второй впадины зубчатого колеса, третьей и т.д.

При одном и том же модуле у эвольвентных колес профиль зуба зависит от числа зубьев колеса. Следовательно, для нарезания колеса с заданным числом зубьев необходима отдельная модульная фреза, обеспечивающая получение профиля, свойственного колесу с данным числом зубьев. Однако для каждого числа зубьев невозможно изготовить отдельную фрезу, и поэтому используют ограниченное их число – наборы модульных фрез, которые состоят из 8, 15 и иногда 26 фрез каждого модуля. Каждая фреза из набора

62

данного модуля предназначена для обработки колес с количеством нарезаемых зубьев в определенном диапазоне.

Метод копирования применяют при изготовлении зубчатых колес на универсальных фрезерных станках. Этот метод менее точен и менее производителен по сравнению с методом обката, используемым на специальных станках. Поэтому его применяют при отсутствии специального оборудования, а также для предварительной обработки зубчатых колес большого диаметра и модуля. Метод копирования распространен в условиях единичного производства и при ремонтных работах.

Широкое распространение получило нарезание зубьев колес реечным зуборезным инструментом методом обката. Таким инструментом являются гребенки, червячные фрезы, долбяки. Профили зубьев фрезы в осевом сечении представляют собой рейку, которую можно рассматривать как зубчатое колесо бесконечно большого радиуса. Для эвольвентных профилей зубьев колеса, нарезаемого методом обката, боковые стороны зубьев рейки являются прямыми линиями. Профиль зубьев рейки зуборезного инструмента должен соответствовать стандартному исходному контуру, модуль которого соответствует модулю нарезаемых колес.

Процесс фрезерования зубьев червячной фрезой состоит из сочетания следующих движений инструмента и заготовки (рис. 5.5). Фреза вращается со скоростью резания v и совершает поступательное перемещение со скоростью подачи S, заготовка совершает вращательное движение вокруг своей оси с окружной скоростью, строго синхронизированной со скоростью вращения фрезы. Это движение заготовки называют делительным, так как скорость его определяется количеством зубьев, которое необходимо нарезать на заготовке.

63

Рис. 5.5. Изготовление зубчатого колеса методом обката

Впроцессе резания зубья фрезы находятся в зацеплении с заготовкой, как рейка с зубчатым колесом, в результате чего эвольвентный профиль получается как огибающая поверхность многочисленных следов режущих кромок фрезы на поверхности зуба заготовки. Для обработки мелкомодульных зубчатых колес выпускают специальные станки, работающие по методу обката, на которых достигается точность нарезания зубьев, соответствующая 6…5 й степени точности.

Метод обката по сравнению с методом копирования имеет ряд преимуществ: возможность нарезания одним инструментом колес одного модуля с различным числом зубьев, высокая производительность, достаточно высокая точность и возможность автоматизации процесса.

Всерийном производстве наибольшее распространение получили зубофрезерные полуавтоматы. В данной работе используется зубофрезерный горизонтальный полуавтомат Б503П.

Технические характеристики станка. Зубофрезерный гори-

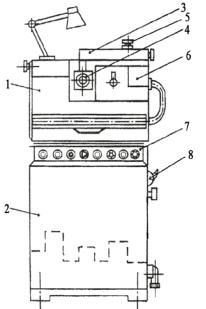

зонтальный полуавтомат Б503П (рис. 5.6) предназначен в серийном производстве для нарезания прямозубых колес. Он обеспечивает обработку колес с точностью до 5-й степени при шероховатости поверхности до Ra 1,25.

64

Рис. 5.6. Внешний вид зубофрезерного

станка: 1 – станина, 2 – стойка, 3 – фрезерная каретка, 4 – шпиндель с закрепленной на нем фрезой, 5 – микрометрическое устройство установки глубины фрезерования, 6 – приводной консольный вал с оправкой для закрепления заготовки колеса, 7 – панель управления, 8 – общий выключатель

Диаметр заготовок da = 2..50 мм; модуль m < 1 мм, число зубь-

ев Z = 6...200.

Нарезание зубьев производится червячной модульной фрезой методом обката с попутной, встречной или радиальной подачей (в зависимости от наладки).

Механические передачи и электрогидрооборудование размещены внутри станины и стойки. Станок содержит следующие основные кинематические цепи: главного движения – вращение шпинделя с фрезой, вращательного движения подачи заготовки через вал с оправкой 6, осевой подачи фрезы перемещением фрезерной каретки 3 вдоль оси заготовки.

Кинематические движения подачи осуществляются от шпинделя фрезы и согласованы с частотой его вращения. Необходимые параметры рабочих движений фрезы и заготовки устанавливаются за счет сменных зубчатых пар в соответствующих кинематических цепях станка. Вспомогательные и установочные движения осуществляются электрогидравлическими устройствами.

Станок может работать при следующих рабочих режимах: наладочный – для проверки работы всех механизмов, настройки на обработку конкретной детали, полуавтоматический и автоматиче-

65

ский. Полуавтоматический и автоматический циклы являются рабочими и различаются способом загрузки заготовок.

Расчет режимов резания.

1.Назначить вид подачи (встречная, попутная) и величину подачи S0 в соответствии с табл. 5.2 и 5.3 приложения 5.1.

2.Рассчитать рекомендуемую скорость фрезерования, используя расчетную формулу и табл. 5.4 приложения 5.1:

vp = |

Cv Kv |

, |

|

T μ S0yv mxv |

|||

|

|

где Cv – коэффициент, зависящий от материала заготовки; T – стой- |

||||

кость фрезы (мин); S0 |

– осевая подача фрезы, мм/об; m – модуль ко- |

|||

леса, мм; µ, yv, xv – показатели степени; Kv – поправочный коэффи- |

||||

циент. |

|

|

|

|

3. По расчетной |

скорости vp |

определить частоту вращения |

||

фрезы (об/мин): |

|

1000vp |

|

|

|

nv = |

, |

||

|

πDф |

|||

|

|

|

||

где Dф – диаметр фрезы, мм.

По паспорту станка (табл. 5.5 приложения 5.1) выбрать ближайшую меньшую частоту вращения фрезы n и определить фактическую скорость резания v0 (м/мин):

v0 = π1000Dф n .

Определить глубину резания t (мм) из условия фрезерования за проход. При этом глубина резания для некорригированных зубьев равна высоте зуба h.

4. Рассчитать потребную мощность резания по формуле

N =10−3 CN S0YN m X N DфUN vф ,

где CN – коэффициент, зависящий от материала заготовки (табл. 5.6 приложения 5.1); S0, m, Dф, vф – см. выше; YN, XN, UN – нормативные показатели степени (табл. 5.6 приложения 5.1).

Фрезерование зубчатых колес. Изготовление зубчатых колес выполняется в следующем порядке:

66

•наладить станок с учетом результатов расчетов режимов резания;

•установить и закрепить червячную модульную фрезу;

•установить и закрепить на оправке заготовку;

•включить станок в режим «Наладка», добиться касания фрезой заготовки, после чего включить автоматическую подачу;

•по окончании нарезания зубьев выключить станок и снять готовое зубчатое колесо;

•удалить заусенцы, протереть колесо.

Измерение геометрических параметров зубчатых колес. Оценка кинематической точности. С помощью нормалемера

измерить длину общей нормали Wn в соответствии с принятым числом зубьев n в 5…6 местах по периметру колеса.

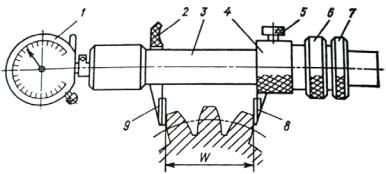

Нормалемер (рис. 5.7) имеет трубчатую штангу 3 и индикатор 1, связанный с подвижной измерительной губкой 9. Перед измерением кольцо 4 с переставной губкой 8 устанавливают на расчетное значение W по блоку концевых мер и зажимают винтом 5. Тонкое перемещение губки осуществляют гайкой микроподачи 6 при зажатом кольце 7. При измерении губку 9 отводят рычагом 2 и устанавливают нормалемер на зубья колеса. Наименьшие показания индикатора при легком покачивании прибора определяют отклонение длины общей нормали от расчетного значения.

Рис. 5.7. Нормалемер: 1 – индикатор; 2 – рычаг; 3 – штанга; 4, 7 – кольца; 5 – винт; 6 – гайка микроподачи; 8, 9 – губки

Длина общей нормали включает n-1 окружных шагов по дуге основной окружности АС (см. рис. 5.3) и одну дуговую толщину зуба по основной окружности. В результате погрешность обката

67

длины общей нормали непрерывно меняется, поэтому колебание длины общей нормали vwr служит показателем (тангенциальной составляющей) кинематической погрешности колеса. На изменение длины общей нормали в основном влияют погрешности шага по основной окружности.

Действительное предельное колебание длины общей нормали рассчитывается по формуле

vwr =Wr max −Wr min .

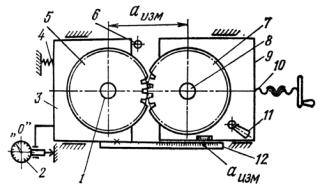

C помощью межцентрометра (рис. 5.8) в режиме плотного зацепления с эталонным колесом в пределах одного оборота измерить наибольшее и наименьшее значения колебания межосевого расстояния (Aas и Aai) и определить предельное колебание измерительного межосевого расстояния как алгебраическую разность:

Fir′′ = Aas − Aai .

Изменения действительного межосевого расстояния зависят от толщины зубьев контролируемого колеса, т.е. характеризуют боковой зазор в передаче.

Принцип измерения колебания измерительного межосевого расстояния заключается в следующем. На оправку 1 свободно насажено измерительное колесо 5, а на оправку 8 – проверяемое колесо 7.

Рис. 5.8. Измерение межосевого расстояния (измерительного): 1, 8 – оправки; 2 – индикатор; 3, 9 – суппорты; 4 – пружина; 5 – измерительное колесо; 6 – упор; 7 – проверяемое колесо; 10, 11 – винты; 12 – шкала

68

Оправка 1 установлена на плавающем суппорте 3, перемещение которого ограничивается упором 6, а оправка 8 – на неподвижном (в процессе измерения) суппорте 9. Перед измерением суппорт 9 посредством винта 10 смещают в направлении суппорта 3 в положение, при котором проверяемое и измерительное зубчатые колеса будут находиться в плотном двухпрофильном зацеплении, и закрепляют его стопорным винтом 11. Необходимая плотность контакта зубьев, находящихся в зацеплении, обеспечивается пружиной 4. Практически суппорт 9 смещают настолько, чтобы стрелка индикатора 2, установленного на суппорте 3, сделала один-два оборота. После этого шкалу индикатора 2 устанавливают в нулевое положение. По шкале 12 и нониусу, закрепленному на суппорте 9, определяют начальную величину измерительного межосевого расстояния a0. Для оценки годности колеса фиксируют

наибольшее колебание измерительного межосевого расстояния Fir′′

за полный оборот.

Определить степень точности зубчатого колеса по нормируемым значениям параметров vwr и Fir′′, при этом должны соблюдать-

ся условия:

vwr ≤vW ; Fir′′ ≤ Fi′′,

где vW, Fi′′ – стандартизованные нормы для каждой степени точности (табл. 5.7, 5.8 приложения 5.1).

Порядок выполнения работы

1.Изучить раздел «Необходимые теоретические сведения», получить у преподавателя исходные данные (табл. 5.9, 5.10 приложения 5.2).

2.Рассчитать геометрические параметры зубчатого колеса (d, da, df, h, ha, hf, s, W).

3.Рассчитать режимы зубофрезерования (табл. 5.11 приложе-

ния 5.2).

4.Наладить станок и нарезать зубчатое колесо.

5.Проконтролировать параметры и оценить степень точности изготовленного зубчатого колеса (табл. 5.12 приложения 5.2).

6.Оформить отчет по лабораторной работе (приложение 5.2).

П Р И Л О Ж Е Н И Е 5.1

69