- •Е.В.Симонова, п.О.Скобелев, (Добавить авторов по алфавиту)

- •Введение

- •1 Методы и алгоритмы построения плана распределения производственных ресурсов в реальном времени

- •1.1 Проблема организации управления производственными ресурсами в реальном времени

- •1.2 Обзор существующих методов планирования производственных ресурсов

- •1.2.1. Dcop алгоритмы

- •1.2.2 Роевая оптимизация в задачах планирования

- •1.2.3 Рыночный подход

- •1.3 Особенности применения мультиагентных технологий для планирования производственных ресурсов

- •1.4Метод адаптивного планирования ресурсов

- •2 Мультиагентная система «Smart Factory» для оперативного управления ресурсами в режиме реального времени

- •2.1 Функциональные возможности системы

- •2.2 Мультиагентный алгоритм производственного планирования

- •2.3 Типы сообщений в переговорах между агентами

- •2.3.1 Вертикальные переговоры

- •2.3.2 Горизонтальные переговоры

- •2.4 Архитектура системы

- •2.5 Определение онтологических свойств ресурсов

- •2.6 Регламент взаимодействия пользователей в мультиагентной системе управления цехом машиностроительного предприятия

- •2.7 Работа с мультиагентой системой «SmartFactory»

- •2.7.1 Запуск мультиагентной системы

- •2.7.2 Арм «Администратор системы»

- •2.7.2.1 Функциональное назначение

- •2.7.2.2 Интерфейс пользователя

- •2.7.2.2.1 Роли

- •2.7.2.2.2 Пользователи

- •2.7.2.2.3 Добавление нового пользователя

- •2.7.2.2.4 Удаление пользователя

- •2.7.2.2.5 Редактирование пользовательских данных и изменение пароля

- •2.7.2.3 Матрица доступа

- •2.7.2.4 Перечень пользователей, зарегистрированных в системе

- •2.7.3 Арм «Инженер пдб»

- •2.7.3.1 Функциональное назначение

- •2.7.3.2 Выдача заказа цехам

- •2.7.3.3 Сортировка и фильтрация данных

- •2.7.3.4 Актуализация заказов

- •2.7.3.4.1 Добавление нового заказа

- •2.7.3.4.2 Создание заказа на основании существующего

- •2.7.3.4.3 Редактирование заказа

- •2.7.3.5 Замена материала

- •2.7.3.6 Работа с формой «Обеспечение»

- •2.7.3.7 Ведение справочников

- •2.7.3.7.1 Справочник «Сотрудники»

- •2.7.3.7.2 Индивидуальный график работы сотрудников

- •2.7.3.7.3 Организационный состав цеха

- •2.7.3.8Планирование потребности в комплектующих, сырье и материалах

- •2.7.3.9 Планирование межцехового взаимодействия

- •2.7.3.10 План выпуска изделий

- •2.7.4 Арм «Технолог»

- •2.7.4.1 Функциональное назначение

- •2.7.4.2 Форма «Текущие заказы»

- •2.7.4.3 Форма «Дерево дсе»

- •2.7.4.4 Добавление деталей и заготовок

- •2.7.4.5 Редактирование и удаление деталей и заготовок

- •2.7.4.6 Форма «Технолог»

- •2.7.4.7 Секция «Документ adem»

- •2.7.4.8 Секция «Технологический процесс»

- •2.7.4.9 Секция «Необходимые детали»

- •2.7.4.10 Отчетные формы

- •2.7.5 Арм «Нормировщик»

- •2.7.5.1 Функциональное назначение

- •2.7.5.2 Форма «Текущие заказы»

- •2.7.5.3 Форма «Дерево дсе»

- •2.7.5.4 Форма «Технологические процессы»

- •2.7.5.5 Секция «Коэффициент масштабирования норм»

- •2.7.5.6 Справочник специальностей

- •2.7.6 Арм «Мастер»

- •2.7.6.1 Функциональное назначение

- •2.7.6.2 Планирование и корректировка расписания

- •2.7.6.2.1 Планирование заказа

- •2.7.6.4 Формирование Сменно-суточного задания (ссз)

- •2.7.6.5 Выявление брака

- •2.7.6.6 Анализ производительности цеха

- •2.7.6.7 Изменение длительности операции

- •2.7.6.8 Согласование работ между участками и цехами

- •2.7.7 Арм «Начальник цеха»

- •2.7.7.1 Функциональное назначение

- •2.7.7.2 Основное окно арм «Начальник цеха»

- •2.7.7.3 Сводная информация о выполненной и плановой части заказов

- •2.7.7.4 Информация о валовых и товарных показателях цеха

- •2.7.7.5 Оперативное управление производственным планом цеха

- •2.7.7.5.1 Планирование заказа

- •2.7.7.5.2 Перепланирование заказа

- •2.7.7.5.3 Распланирование заказа

- •2.7.7.5.4 Приоритеты заказов

- •2.7.7.6 Статистика по цеху

- •2.7.8 Арм «Распределитель работ»

- •2.7.8.1 Функциональное назначение

- •2.7.8.2 Основная форма арм «Распределитель работ»

- •2.7.8.2.1 Просмотр отметок о ходе выполнения технологических операций

- •2.7.8.2.2 Контроль и корректировка отметок о ходе выполнения технологических операций

- •2.7.8.2.3 Уточняющая информация

- •2.7.8.3 Ежедневный перечень выполненных работ

- •2.7.9 Арм «Экономист»

- •2.7.9.1 Функциональное назначение

- •2.7.9.2 Ведение справочников

- •2.7.9.2.1 Справочник «Тарифы»

- •2.7.9.2.2 Справочник «Премии»

- •2.7.9.3 Начисление оплаты

- •2.7.9.3.1 Ведомость начисления заработной платы

- •2.10 Первые результаты внедрения в оао «Кузнецов»

- •3 Цели, задачи и содержание лабораторного практикума

- •4 Лабораторная работа №1. Подготовка заказов с использованием арм «Инженер пдб»

- •4.1 Цели и задачи лабораторной работы

- •4.2 Добавление нового заказа

- •4.3 Контрольные вопросы

- •5 Лабораторная работа №2. Нормирование технологических операций с использованием арм «Инженер пдб» и «Технолог»

- •5.1 Цели и задачи лабораторной работы

- •5.2 Нормирование технологических операций

- •5.3 Работа со справочником «Коэффициенты масштабирования норм»

- •5.4 Контрольные вопросы

- •6 Лабораторная работа №3. Изучение функциональности арм «Мастер»

- •6.1 Цели и задачи лабораторной работы

- •6.2 Планирование заказов

- •6.3 Замена исполнителя технологической операции

- •6.4 Выдача печатной формы «Наряд»

- •7.2.2 Добавление технологии изготовления

- •7.2.3 Добавление второй детали

- •7.2.4 Добавление заготовки

- •7.2.5 Работа со «сборкой»

- •7.2.6 Выбор и выдача технологий

- •7.2.7 Выдача печатной формы «Технологии изделия»

- •7.3 Контрольные вопросы

- •Заключение

- •Библиографический список

7.2.6 Выбор и выдача технологий

На завершающем этапе необходимо последовательно пройти по всему полученному дереву ДСЕ и проставить статус «Технология выбрана» каждому элементу.

Выберите с помощью левой кнопки мыши элемент списка, он подсвечивается синим цветом (самая верхняя деталь на Рис. 165) .

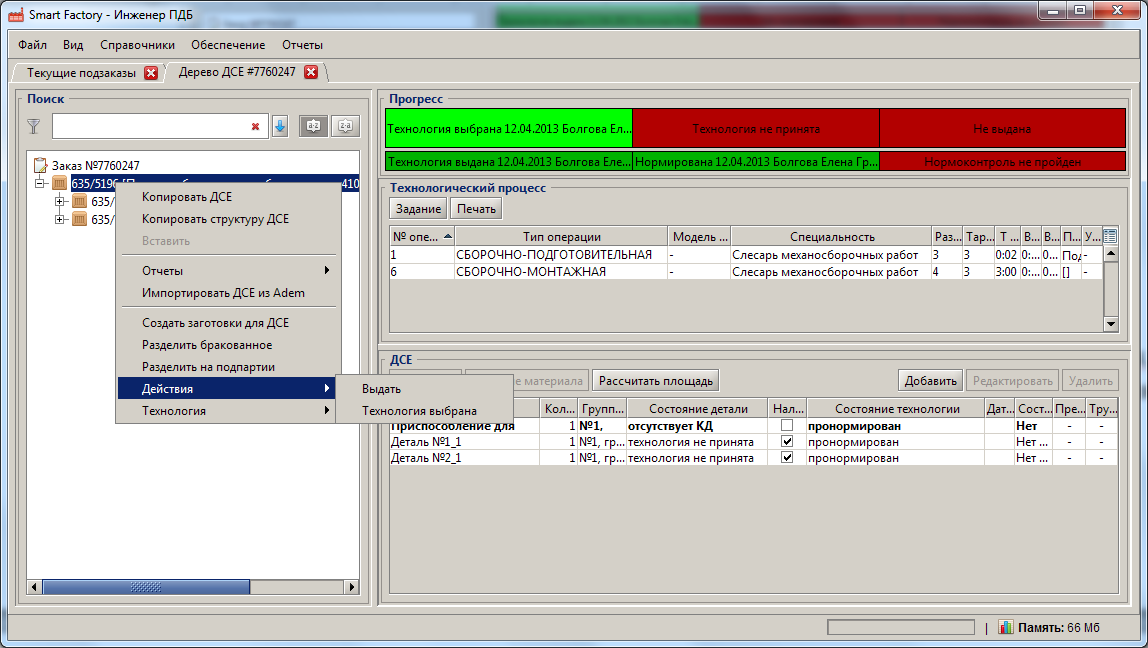

Левой кнопкой мыши кликните на первой части («Технология не выбрана») верхней секции «Прогресс». В диалоговом окне нажмите кнопку «Сохранить» (Рис. 165). Либо с помощью правой кнопки мыши вызовите меню, выберите пункт «Технология» –> «ДСЕ» (Рис. 166). Первая часть секции «Прогресс» изменит название и цвет. Это означает, что статусы успешно изменены (Рис. 167).

Рисунок 165 – Выбор и выдача технологий для ДСЕ с помощью секции «Прогресс»

Рисунок 166 – Выбор и выдача технологий для ДСЕ с помощью меню

Рисунок 167 – Изменение статусов ДСЕ

Последовательно выполните аналогичные действия со всеми элементами структуры ДСЕ. Если статус «Состояние технологии» изменил цвет и название (Рис. 168), технология прошла нормирование.

Рисунок168 – Изменен статус «Нормирование»

Подготовьте деталь к выдаче. Выберите деталь нажатием левой кнопки мыши, нажатием правой кнопкой мыши вызовите меню, выберите пункт «Действия» –> «Выдать». Появится диалоговая форма «Выдача задания», в которой будут перечислены все элементы заказа (Рис. 169).

Рисунок 169 – Выдача задания

Нажатием левой кнопки мыши отметьте самую верхнюю деталь, при этом автоматически проставляются галочки на всех элементах, нажмите кнопку «Выдать» (Рис. 170). Заказ подготовлен к планированию (Рис. 171).

Рисунок 170 – Выдача задания: отмечены все детали ДСЕ

Рисунок 171 – Дерево ДСЕ, выданное на планирование

7.2.7 Выдача печатной формы «Технологии изделия»

Чтобы распечатать форму «Технологии изделия», нажатием правой кнопки мыши вызовите меню –> «Отчеты» –> «Технологии изделия» (Рис. 172). Данный отчет может быть напечатан только в том случае, если технологии пронормированы.

Рисунок 172 – Распечатка формы «Технологии изделия»

7.3 Контрольные вопросы

Какой заказ называется сложным?

Что такое «сборка»?

Какие операции необходимо выполнить для внесения сложного заказа?

Перечислите этапы добавления детали.

Какие сведения о детали необходимо занести?

Какие действия необходимо выполнить для отображения добавленной детали в АРМ «Инженер ПДБ»?

Перечислите этапы добавления технологии изготовления.

Как выбрать тип операции из справочника?

Как заполнить поле «Специальность»?

Какие действия неодходимо выполнить, чтобы деталь была готова к работе?

Какие действия неодходимо выполнить для добавления заготовки?

Какие действия со сборкой выполняются в АРМ «Технолог»?

Как добавить техологический процесс для сборки?

Как выполняется выбор и выдача технологии?

Как проставить статус «Технология выбрана» элементам дерева ДСЕ?

Как подготовить деталь к выдаче?

Как подготовить печатную форму «Технологии изделия»?

Заключение

Рассмотренная в пособии система «скользящего планирования» в реальном времени уже сегодня существенно отличается от известных на рынке, обеспечивая адаптивное планирование по любым непредвиденным событиям в сочетании с контролем исполнения планов, когда отметки о выполненных работах также приводят к изменению и уточнению сменно-суточных заданий рабочим в реальном времени.

В настоящее время около 30 пользователей используют систему ежедневно в своей работе и любой, даже небольшой, сбой может вызвать нарушение бизнес-процесса работы цеха.

В числе основных пользователей: руководство цеха, ПДБ, нормировщики, распределители работ, мастера, технологи, контролеры и ряд других сотрудников цеха и предприятия в целом.

В ходе внедрения системы были получены следующие основные результаты:

Был произведен полный переход от бумажной – к электронной технологии управления цехом.

Прозрачность работы цеха достигла около 100%, что позволило наладить контроль и оптимизировать работы.

Введенные данные по объектам и технологическим процессам используются повторно, что приводит к росту производительности труда технологов и нормировщиков.

Система цеха полностью интегрирована в информационное пространство предприятия: заказы импортируются в МАС из ОУП предприятия, заработная плата рабочим начисляется на основе данных МАС и передается в систему 1С.

Благодаря интеграции с ОУП предприятия снижается нагрузка на ПДБ цеха и увеличивается оперативность (скорость реакции) на поступление новых заказов, что в свою очередь ускоряет производство новых изделий.

В системе поддерживается полный цикл управления: от ввода событий – к планированию и контролю результатов через отметки факта выполнения работ и анализу план против факта.

План работы цеха может теперь в любой момент перестраиваться и пересчитываться быстро, гибко и с учетом индивидуальных особенностей каждого заказа и ресурса.

Принимаемые решения становятся более надежными, обоснованными и точными, избавленными от ошибок людей.

Автоматизированы все основные рутинные операции, что снижает трудоемкость управления: например, ССЗ формируются автоматически, но могут быть удобно и просто доработаны в любом направлении.

Стратегическое планирование также становится более простым, быстрым и удобным: АРМ «Мастер план» строит производственное расписание на горизонт до 2 лет за время около 10-15 минут.

Важные субъективные знания мастеров о станках, технологиях и рабочих (плохо формализуемые) становятся объективными и могут быть использованы для повышения качества планирования.

Создана платформа для развития производственных ресурсов цеха без роста численности управленческого персонала.

Основным преимуществом использования МАС оперативного управления производственными ресурсами стало достижение полной прозрачности в планировании деятельности цеха, что позволяет с опережением видеть «узкие места» производства и своевременно, гибко и оперативно перераспределять ресурсы и планировать работу цеха в реальном времени, что приводит к значительному повышению эффективности управления работой цеха.