ТРАНСПОРТНО-ГРУЗОВЫЕ СИСТЕМЫ УП (3)

.PDF4.4.Понятие и задачи автоматизированной системы управления транспортно-грузовыми комплексами (АСУ ТГК)

Для практической реализации и достижения высокого экономического эффекта при создании АСУ ТГК необходимо руководствоваться следую-

щими научными принципами: оптимальностью, системным подходом и декомпозицией. Сущность первого принципа состоит в том, что оператив- ные планы работы, которые разрабатываются ЭВМ, должны обеспечивать получение наилучших технико-экономических показателей; повышение производительности труда и значительную экономию трудовых ресурсов:

существенное улучшение использования грузоподъемности и вместимости транспортных средств; снижение эксплуатационных затрат и т. д.

ТГК тесно взаимодействует с аналогичными подразделениями транс- портно-грузовой системы. Кроме того, АСУ ТГК является элементом АСУ железнодорожной станции, транспортного узла. Между транспортными объектами и ТГК имеет место постоянное технологическое взаимодейст- вие. Все это обосновывает необходимость обеспечения системного под- хода при создании АСУ и прежде всего при построении экономико-матема- тических моделей планирования и управления ТГК; при разработке унифи- цированной системы кодирования, учитывающей интересы не только складского объекта, но и корреспондирующих с ним объектов; при постро- ении базы данных и информационного обеспечения, которые можно было бы эффективно использовать в случае развития системы АСУ и др.

Врамках АСУ ТГК на различных уровнях управления решаются десятки различных оперативно-технологических задач, которые содержат сотни управляемых параметров. Реализация глобальной экономико-математиче- ской модели оперативного планирования и управления ТГК, которая свя- зывает управляемые параметры, целевую функцию и сопровождающие ее ограничения, весьма затруднительна. Для решения такой многоразмерной задачи требуется немало времени, что нарушает оперативный режим пла- нирования и его эффективность. Не все задачи связаны общими парамет- рами управления, поэтому целесообразна декомпозиция (разукрупнение, разделение) глобальной задачи на локальные, с учетом уровня управле- ния и технологической последовательности их решения.

Врамках АСУ ТГК формируются и решаются три класса задач:

–информационно-справочных;

–оперативно-технологических;

–оптимизационных.

К информационно-справочным задачам относятся:

•оперативный материальный учет (инвентаризация склада) по обшир- ной номенклатуре грузов, насчитывающей десятки тысяч наименований;

•составление установленных органами управления оперативных форм отчетов по отправлению, прибытию, погрузке и выгрузке грузов;

71

•учет работы ПРМ и складских машин;

•номерной учет простоя вагонов, автомобилей и других транспортных средств при выполнении грузовых операций;

•взаимодействие должностных лиц ТГК с ЭВМ в диалоговом режиме;

•выдача справок по запросу о состоянии ТГК в целом и его отдельных подразделений, в частности;

•составление товарно-транспортных накладных, вагонных листов, дру- гих сопровождающих груз документов, фактур, различных расчетно- финансовых и бухгалтерских документов;

•построение в рамках АСУ банка данных – информационной динами- ческой модели ТГК, которая моделирует состояние объекта в реальном масштабе времени.

В комплекс оперативно-технологических задач планирования и управления ТГК включаются:

•планирование и учет работы ПРМ и складских машин, выбор опти- мальных корреспонденций и маршрутов их движения;

•выбор рациональной очередности обслуживания поступающих на склад потоков транспортных средств;

•оптимальное планирование загрузки транспортных средств (вагоны, автомобили) грузами для наилучшего использования их грузоподъемности;

•формирование партий грузов, управление запасами;

•планирование рейсов транспортных средств при развозе грузов по различным пунктам назначения;

•распределение разнотипных, но взаимозаменяемых погрузочно- разгрузочных машин между грузовыми пунктами.

АСУ крупными складскими комплексами могут распределять взаимоза- меняемые и груженые вагоны между ними и определять оптимальное чис- ло подач на грузовые фронты.

Оптимизация оперативного планирования работы ТГК осуществля- ется в такой последовательности:

•содержательное описание задач и их математическая формулировка;

•выявление функциональной зависимости и информационных связей между отдельными подпроцессами и отвечающими им задачами;

•синтез глобальной экономико-математической модели;

•расчленение, декомпозиция (для упрощения расчетов) этой модели на отдельные блоки с учетом обеспечения межуровневого согласования;

•построение и отработка алгоритма программы решения задач на ЭВМ. Экономико-математические модели, которые используют для решения

оптимизационных задач оперативного планирования ТГК, разделяют в за- висимости:

– от числа решаемых задач – на глобальные и локальные;

72

–характера управляемых процессов – детерминированные и стохасти- ческие;

–количества уровней управления системой – одно- и многоуровневые;

–применяемых методов решения задач – аналитические и имитационные;

–числа критериев оптимальности – многоцелевые и одноцелевые. Кроме того, экономико-математические модели в зависимости от приме- няемых конкретных математических методов разделяют на модели мате- матического программирования, вариационные, эвристические, сетевые и т. д. Встречаются модели, которые строят с применением нескольких ма- тематических методов.

Помимо научных принципов построения АСУ ТГК должна обеспечить функционирование системы в реальном масштабе времени; высокую сте- пень достоверности информации и составляемых ЭВМ планов; опере-

жающий темп обработки информации и решения задач по сравнению с ходом реального технологического процесса; возможность использования

систем в диалоговом режиме и минимизацию времени реакции системы на запросы потребителей; реализацию приоритетов при передаче информа- ции и решений задач в зависимости от их оперативной ценности; правиль- ный выбор глобального и локальных критериев оптимизации, обеспечи- вающих высокую экономическую эффективность системы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Какие методы применяют при расчете площади складов.

2.Приведите расчет емкости силосного склада.

3.Дайте определение линейных размеров складов; понятие о фронте погрузочно-разгрузочных работ.

4.Как рассчитать потребное количество погрузочно-разгрузочных машин?

5.Какие требования предъявляются при выборе погрузочно-разгрузо- чных машин?

6.Какими научными принципами необходимо руководствоваться при создании АСУ ТГК и в чем они заключаются?

7.Какие задачи АСУ ТГК относятся к информационносправочным?

8.Что относится к оперативно-технологическим задачам планирования

иуправления ТГК?

9.В какой последовательности осуществляется оптимизация опера- тивного планирования работы ТГК?

10.Какие экономико-математические модели используют для решения оптимизационных задач оперативного планирования ТГК?

73

5. КОНТЕЙНЕРНЫЕ ПУНКТЫ И ТЕРМИНАЛЫ

5.1. Классификация контейнеров

В соответствии с терминологией ИСО – Международной организации по стандартизации грузовым контейнером называется единица транс- портного оборудования, внутренний объем которой не менее 1 м3.

По своему назначению контейнеры делятся на универсальные и специ- ализированные. Универсальные предназначены для перевозки грузов ши- рокой номенклатуры, а специализированные – для транспортирования од- ного или группы однородных грузов (цемент, стекло, жидкие, сыпучие и др.).

По параметрам контейнеры различают:

•на крупнотоннажные массой брутто 10 т и более с угловыми фитингами;

•среднетоннажные массой брутто от 3,0 до 10 т с рымами;

•малотоннажные массой брутто менее 3,0 т с рымами и на колесах. Универсальные контейнеры подразделяются по размерам и конструк-

ции на унифицированные и неунифицированные. Унифицированные кон- тейнеры могут применяться на всех видах транспорта в прямом, смешан- ном и международном сообщениях. В табл. 5.1 приведены основные типо- размеры универсальных контейнеров.

Таблица 5.1

Основные размеры средне- и крупнотоннажных универсальных закрытых контейнеров

Типо- |

Масса брутто, т |

Наружные размеры, мм |

Внутренние размеры, мм |

Внут- |

||||||

размер |

|

|

|

|

|

|

|

|

|

ренний |

номи- |

макси- |

Длина |

|

Ширина |

Высота |

Длина |

Ширина |

Высота |

||

|

наль- |

маль- |

|

|

|

|

|

|

|

объем, |

|

ная |

ная |

|

|

|

|

|

|

|

м3 |

|

|

|

Крупнотоннажные контейнеры |

|

|

|

||||

1-АА |

30 |

30,48 |

12192-10 |

|

2438-5 |

2591-5 |

11988 |

2330 |

2350 |

65,5 |

1А |

30 |

30,48 |

12192-10 |

|

2438-5 |

2438-5 |

11988 |

2330 |

2197 |

61,3 |

1ВВ |

25 |

25,40 |

9125-6 |

|

2438-5 |

2591-5 |

5931 |

2330 |

2350 |

48,8 |

1В |

25 |

25,40 |

9125-6 |

|

2438-5 |

2438-5 |

5931 |

2330 |

2197 |

45,7 |

1СС |

24 |

24,00 |

6058-6 |

|

2438-5 |

2591-5 |

5887 |

2330 |

2350 |

32,1 |

1С |

24 |

24,00 |

6058-6 |

|

2438-5 |

2438-5 |

5887 |

2330 |

2197 |

30,0 |

|

|

|

Среднетоннажные контейнеры |

|

|

|

||||

УУКП-5 |

5 |

5,00 |

2100 |

|

2650±7 |

2591±5 |

1950 |

2515 |

2310 |

11,3 |

УУК-5 |

5 |

5,00 |

2100 |

|

2650±7 |

2400±5 |

1950 |

2515 |

2128 |

10,3 |

УУК-3 |

3 |

3,00 |

2100 |

|

1325±3 |

2591±5 |

1980 |

1225 |

2128 |

5,1 |

74

5.2. Назначение и виды контейнерных пунктов

Контейнерным пунктом называется комплекс технических средств и сооружений на железнодорожной станции, подъездном или примыкающем к станции пути, предназначенный для производства операций, связанных с прибытием (отправлением), погрузкой (выгрузкой), сортировкой и хранени- ем контейнеров, а также с их завозом (вывозом), выполнением коммерче- ских операций и их техническим обслуживанием. В зависимости от объемов

поступления на станцию среднетоннажных и крупнотоннажных контейнеров контейнерный пункт организуют совмещенным, если на нем одна площадка. Если две и более площадок – то их специализируют. Одна – для перера- ботки среднетоннажных контейнеров, другая – для переработки крупнотон- нажных контейнеров, а также для завоза (погрузки) и вывоза (разгрузки).

Контейнерные пункты по характеру работы подразделяются на три ти- па: грузовые, грузосортировочные и сортировочные.

На грузовых пунктах производятся операции с местными контейнера- ми – оформление перевозок, прием и выдача контейнеров с грузами, дос- тавка автомобилями груженых контейнеров грузополучателям, порожних грузоотправителям, груженых и порожних на станцию, хранение контейне- ров, внутрискладские операции.

На грузосортировочных пунктах, помимо перечисленных операций, выполняется сортировка транзитных контейнеров, включающая перегрузку с вагонов на вагоны и промежуточное (временное) хранение контейнеров на площадках.

На сортировочных пунктах производится лишь сортировка транзитных контейнеров. Для сокращения сроков накопления транзитных контейнеров

на данный сортировочный пункт могут доставляться автотранспортом и местные контейнеры.

Каждая площадка контейнерного пункта при достаточном объеме по- ступления контейнеров должна иметь свою специализацию, которая обес-

печивает соблюдение технологического процесса и нормальные условия работы пункта:

–подборки групп контейнеров по направлениям;

–сортировки контейнеров;

–рационального использования погрузочно-разгрузочных машин на по- грузке, выгрузке и сортировке;

–рационального использования автотранспортных средств по завозу- вывозу контейнеров, а также выполнения других операций (например, об- служивание рефрижераторных контейнеров).

По размерам работы пункты переработки среднетоннажных контейне- ров условно можно разделить на три категории:

а) малые – со среднесуточной погрузкой до 10 вагонов; б) средние – со среднесуточной погрузкой от 10 до 30 вагонов;

в) крупные – со среднесуточной погрузкой свыше 30 вагонов.

Контейнерные пункты по административному признаку подразделяются на контейнерные отделения и контейнерные площадки.

75

К контейнерным отделениям относятся самостоятельные тарифные пункты, имеющие отдельную от станционной товарную контору, к контей- нерным площадкам – все остальные.

Контейнерные отделения, предназначенные для работы с крупнотон- нажными контейнерами, называются контейнерными терминалами.

Грузовые контейнерные пункты общего пользования для переработки крупнотоннажных контейнеров целесообразно открывать при объеме по- грузки (выгрузки) 12 и более груженых контейнеров в сутки.

5.3. Расчет основных параметров контейнерных пунктов

При проектировании контейнерного пункта расчету подлежат его ос- новные параметры:

–перерабатывающая способность;

–расчетный объем погрузки-выгрузки контейнеров;

–длина площадки;

–ширина площадки определяется существующими средствами меха- низации, а для пунктов, использующих дизельные погрузчики, – с учетом расстановки и штабелирования контейнеров.

Перерабатывающая способность является главным требованием, ко- торое предъявляется к контейнерному пункту. Определяется она объемом

суточной погрузки Qп , выгрузки Qв контейнеров с учетом возможной не-

равномерности завоза и вывоза контейнеров автомобилями. В зависимо- сти от местных условий коэффициент неравномерности α равен 1,2–1,5.

Расчетный суточный объем погрузки Qр контейнеров на пункте опре-

деляется с учетом отправления грузов в контейнерах различной массы брутто. Для расчетов в среднетоннажных контейнерах один 5-тонный кон- тейнер приравнивается к двум 3-тонным контейнерам, а в крупнотоннаж- ных контейнерах один 30-тонный – к двум 20-тонным. Средняя статиче- ская нагрузка 20-тонного контейнера принимается равной отчетной сред- нестатистической, но не менее 11 т.

Величина расчетного объема погрузки определяется по формуле

Qp = Qn × a . |

(5.1) |

Исходя из величины Qp устанавливается величина вместимости пло-

щадок, контейнеро-место, количество погрузочно-разгрузочных машин и другие параметры контейнерного пункта.

Вместимость контейнерных площадок Ек , исходя из перечисленных выше условий, будет составлять:

Ек = α{[(1- ρ1)×Qвыгр ×tвыгр + (1- ρ2 )×Qпогр ×tпогр]× β1 × β2 |

+ |

+ γ(Qпогр + Qвыгр)×tрем}, |

(5.2) |

|

76

где Qвыгр – объем выгрузки контейнеров в среднем в сутки; Qпогр – объем погрузки контейнеров в среднем в сутки; α – коэффициент неравномерно-

сти погрузки-выгрузки контейнеров; ρ1,ρ2 – доля прямых операций при пе-

реработке контейнеров, без постановки их на площадку для временного хранения; β1 – коэффициент, учитывающий неравномерность (снижение-

увеличение) завоза-вывоза контейнеров автотранспортом в выходные дни на контейнерный пункт; β2 – коэффициент, учитывающий резерв контей-

неро-мест для соблюдения специализации участков площадки по направ- лениям и для рациональной работы погрузочно-разгрузочных машин;

tвыгр ,tпогр – расчетные сроки хранения контейнеров до погрузки-выгрузки на автомобили и в вагоны, сут; tрем – расчетный срок хранения неисправ-

ных контейнеров, сут; γ – коэффициент, учитывающий дополнительную

емкость площадок для хранения неисправных контейнеров.

Для предварительных и приближенных расчетов принимается, что

Ек = 4×Qp . |

(5.3) |

Длина контейнерной площадки Lпл , на которой устанавливаются коз- ловые краны, и ее емкость связаны линейной зависимостью:

|

Ек ×lk |

′ |

|

′ |

|

|

|

Lпл = |

|

+ a1 ×n1 |

+ a2 |

× n2 |

+ aпр ×nпр + lр.к. + 0,5×(Нкр - lк ), |

(5.4) |

|

p |

|||||||

|

|

|

|

|

|

где lk – длина условного контейнера, м; p – число условных контейнеров, устанавливаемых в ряду по ширине площадки; α1 – ширина зазоров меж- ду контейнерами в секторе (составляет 0,1 м); α2 – ширина проходов ме- жду секторами (составляет 0,6); n1′ – число зазоров между контейнерами по длине площадки; n2′ – число проходов между секторами по длине пло- щадки; αпр – ширина пожарных проездов по длине площадки, но не более чем через каждые 100 м; lр.кр. – длина участка ремонта контейнеров; 0,5(Нкр − lк ) – участок для установки контейнеров на конце площадки, про- тивоположном участку ремонта кранов; Нкр – габаритная ширина крана,

м, (вдоль оси рельсового пути крана).

Ширина контейнерной площадки с козловыми кранами определяется габаритной длиной моста крана, расположением железнодорожных путей, проездов для автотранспорта и системы электропитания крана.

Число кранов или погрузчиков, которое необходимо для обеспечения перерабатывающей способности контейнерного пункта, определяется сле- дующим образом:

– для грузового контейнерного пункта

77

z = |

3,6 ×Qp |

; |

(5.5) |

q ×(T - x ×tх ) |

– для грузосортировочного контейнерного пункта

z = |

4,6 ×Qp |

(5.6) |

|

, |

|

q ×(T - x ×tх ) |

где 3,6; 4,6 – среднее количество контейнеро-операций, производимое с каждым контейнером на грузовом и грузосортировочном пунктах соответ- ственно; q – производительность погрузочно-разгрузочной машины, кон-

тейнеро-операций/час; T – продолжительность работы машины с учетом технологических перерывов, ч/сут; tx – время на подачу и уборку вагонов, ч; х – число подач вагонов.

5.4. Технические решения контейнерных пунктов

Схемы контейнерных площадок, их строительные параметры – площа- ди складирования и размещения контейнеров, размещение железнодо- рожных путей и автопроездов – зависят от средств механизации перера- ботки контейнеров, принятых и эксплуатируемых на контейнерном пункте.

Наиболее широко распространены следующие виды контейнерных площадок:

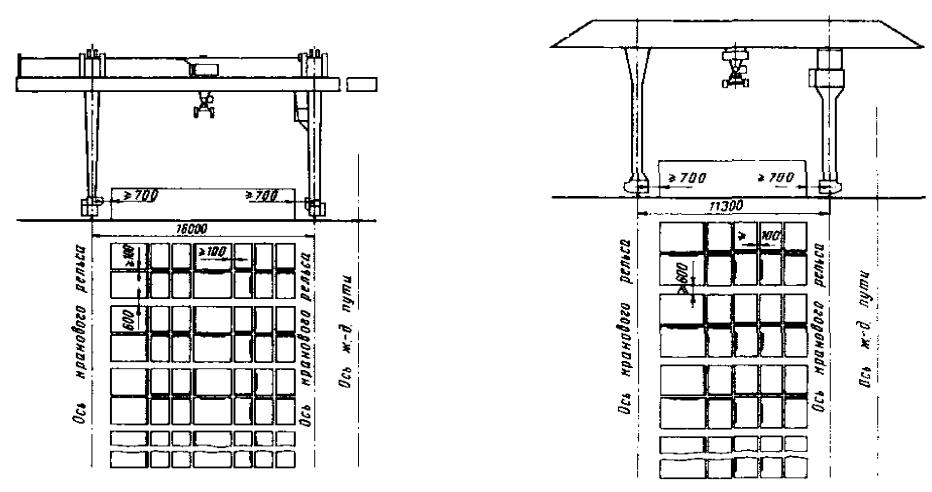

•для среднетоннажных контейнеров – с одним или двумя двухконсоль- ными кранами грузоподъемностью 5–10 т пролетом11,3 и 16 м (рис. 5.1);

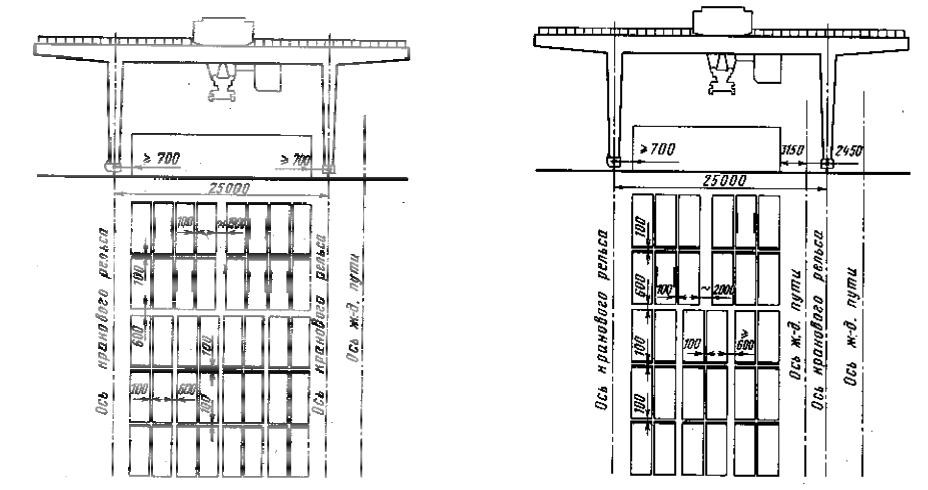

•для крупнотоннажных контейнеров – с двумя двухконсольными козло- выми кранами грузоподъемностью 25–32 т пролетом 16 и 25 м (рис. 5.2, 5.3).

В соответствии с пролетом и длиной консоли под кран может вводиться один или два (для крупнотоннажных контейнеров) железнодорожных пути

взависимости от типа площадки и объема переработки контейнеров. Контейнерные площадки с бесконсольными козловыми и мостовыми кра-

нами не получили широкого распространения на железных дорогах России. Контейнерные площадки с дизельными погрузчиками для переработ-

ки крупнотоннажных контейнеров начали внедряться на сети дорог толь- ко в последние годы. Компоновка таких площадок определяется мест- ными условиями.

При расчетном объеме погрузки контейнеров более 150 единиц в су- тки целесообразно на контейнерном пункте размещать две площадки па- раллельно, грузооборот которых равен 50 % общего для пункта. Желез- нодорожные погрузочно-выгрузочные пути в этом случае размещают ме- жду площадками.

78

б

а

Рис. 5.1. Размещение среднетоннажных контейнеров на площадке: а – с козловым краном пролетом 16 м и одним же- лезнодорожным путем; б – с козловым краном 11,3 м и одним железнодорожным путем

79

а

б

Рис. 5.2. Площадка для крупнотоннажных контей-

неров с краном пролетом 25 м и с одним желез-

нодорожным путем: а – размещение контейнеров с боковыми дверями; б – без боковых дверей

80

а

б

Рис. 5.3. Площадка для крупнотоннажных контей-

неров с краном пролетом 25 м и с двумя железно-

дорожными путями: а – размещение контейнеров с

боковыми дверями; б – без боковых дверей