ТРАНСПОРТНО-ГРУЗОВЫЕ СИСТЕМЫ УП (3)

.PDFпротивоположной стороне; возникающий при этом ток через усилитель питает якорь реле, удерживающий разомкнутые контакты. Если груз пе- ресекает луч света от лампы, то ток в цепи фотоэлемента на противопо- ложной стенке бункера прерывается, контакты замыкаются, вследствие чего включаются или выключаются соответствующие механизмы, обслу- живающие бункера.

В бункерах с пылящими грузами фотодатчики работают ненадежно, так как луч света может быть прерван густыми облаками пыли. В связи с этим более надежными являются радиационные датчики. Препятствием для проникновения узкого четкого направления пучка гамма-лучей от гамма- излучателя до гамма-индикатора служит только определенная толщина груза, появившаяся на уровне датчика.

Для контроля загрузки применяют также автоматическое отмеривание груза с помощью конвейерных весов, по показанию которых включают кон- вейер или питатель после пропуска определенного количества груза.

Наиболее существенными элементами технических средств автомати- зации являются системы автоматического управления (САУ).

Возрастающее использование в САУ подъемно-транспортных машин и конвейеров ЭВМ и бортовых микропроцессоров, а также широкого спектра ПЭВМ дают возможность создавать конструкции высокоэкономичных и на- дежных САУ всеми типами ПРМ в сфере погрузочно-разгрузочных и транспортных работ, создание комплексно-автоматизированных ТСК. Раз- нообразие типов и моделей САУ классифицируется по следующим наибо- лее существенным признакам:

•по типу системы и уровню автоматизации операции управления;

•методам передачи команд и обмена информацией между управляе- мым объектом и органом управления;

•техническим средствам, применяемыем для построения САУ;

•классам объектов управления;

•характеру автоматизируемых технологических операций;

•конструкциям следящих устройств и т. д.

САУ в зависимости от типа разделяют на полуавтоматические, про- граммные и автоматические.

П о л у а в т о м а т и ч е с к о е у п р а в л е н и е следует рассмат-

ривать как переходный этап от местного управления электроприводами машины к автоматическому. При полуавтоматическом управлении автома-

тизируется процесс разгона электродвигателя ПРМ в зависимости от функции времени или силы тока в цепи ротора. Кроме того, вместо обыч- ных командоаппаратов, осуществляющих переключения в цепях силового тока, применяют малогабаритные пульты и приборы управления.

Программное управление САУ основано на дискретном принципе реа- лизации команд, которые передаются механизмам через определенные интервалы времени вне зависимости от состояния объекта.

51

П р и а в т о м а т и ч е с к о м у п р а в л е н и и между механизма-

ми ПРМ и органом управления образуются обратные связи, с помощью ко- торых контролируется состояние объекта, и передаются сведения о пара- метрах управляемого процесса.

Взависимости от продолжительности работы ПРМ по автоматическому циклу выделяют два класса систем – дискретного и непрерывного авто- матического управления. В первом случае программа задается на корот-

кий промежуток времени и при изменении параметров рабочего цикла происходит ее корректировка на пульте управления оператором.

Во втором случае программа задается и отрабатывается в течение продолжительного периода времени без вмешательства оператора. Для записи программы применяют магнитные ленты, барабаны и диски, пер- фоленты и другие элементы памяти, отличающиеся большой емкостью и высоким быстродействием.

Непрерывное автоматическое управление успешно осуществляют ком- пьютерами и, в частности бортовыми микропроцессорами.

К самонастраивающимся относятся системы оптимального управле- ния, способные реализовывать наилучшие с точки зрения затрат времени

итрудовых ресурсов, энергии и эксплуатационных расходов параметры процесса: скорость, ускорение, момент и т. д.

Команды управления и обмен информацией между органом и объектом управления, а также механизмами ПРМ осуществляются по многопровод- ным линиям связи или с уплотнением каналов связи, либо с использова- нием систем телемеханики. В первом случае каждой команде соответст- вует физическая линия связи, во втором применением кодирующих и де- кодирующих устройств передают команды (и обмениваются информацией) по проводам, число которых меньше числа команд. Команды управления могут передаваться без проводов, по радиоканалам, с помощью инфра- красного излучения или лазеров, которые характеризуются практически неограниченной пропускной способностью.

Сочетанием телемеханического и автоматического управления созда-

ют системы телеавтоматического управления, которые находят все бо-

лее широкое и эффективное применение при групповом управлении ПРМ.

Взависимости от типа технических средств, применяемых для построе- ния САУ, различают три класса систем: цифровые, аналоговые и аналого- цифровые. Наиболее прогрессивны в этом отношении САУ, построенные с использованием микропроцессорной техники.

Погрузочно-разгрузочные операции, автоматизируемые с помощью САУ, в зависимости от их физической природы подразделяют на следую- щие группы:

– внутрицикловые операции машин периодического действия: адресо- вание, сортировка или объединение грузопотоков по различным призна- кам (масса, форма, габариты, цвет, географические назначения);

– захват и освобождение грузов;

52

– вспомогательные операции (блокировка элементов ПРМ, подача ава- рийных и предупредительных сигналов, световая сигнализация), предот- вращающие аварийные ситуации.

Объектами автоматического управления являются ПРМ периодиче-

ского и непрерывного действия, в том числе бурофрезерные машины, виброрыхлители, инерционные разгрузочные машины, бункера, силосы, резервуары, пакетоформирующие и пакеторазборочные машины.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.По каким признакам классифицируются машины и механизмы, при- меняемые на погрузочно-разгрузочных работах?

2.Дайте определение крана. Опишите классификацию крановых меха- низмов, технические характеристики, основные элементы кранов.

3.Опишите принципиальную схему и устройство козловых кранов.

4.Какие типы козловых кранов применяются для перегрузки различных грузов?

5.Опишите принципиальную схему и устройство мостовых кранов.

6.Опишите устройство и технико-эксплуатационную характеристику кранов на железнодорожном ходу.

7.Опишите устройство и технико-эксплуатационную характеристику кранов на автомобильном ходу.

8.Дайте определение механических погрузчиков, по каким признакам они классифицируются?

9.Опишите устройство и технико-эксплуатационную характеристику универсальных малогабаритных электропогрузчиков.

10.Опишите устройство и технико-эксплуатационную характеристику универсальных автопогрузчиков.

11.Назовите типы ковшовых погрузчиков и опишите их устройство и технические характеристики.

12.Где применяются дизельные погрузчики?

13.Дайте определение ленточных конвейеров. Опишите их принципи- альную схему, устройство, преимущества и недостатки.

14.Опишите устройство пластинчатых конвейеров, их преимущества и недостатки.

15.Опишите устройство скребковых конвейеров, их преимущества и недостатки.

16.Опишите принципиальную схему винтовых конвейеров, преимуще- ства и недостатки.

17.Опишите устройство элеваторных установок.

18.По каким признакам классифицируются бункерные и силосные ус- тановки?

19.Приведите схемы истечения груза из выпускных отверстий бункер- ных и силосных установок, расчет пропускной способности бункеров.

20.Назовите виды вагоноопрокидывателей. Опишите принцип дейст- вия вагоноопрокидывателя.

53

21.Дайте определение технической и эксплуатационной производи- тельностей ПРМ.

22.Приведите расчет технической производительности для машин пе- риодического действия.

23.Приведите расчет технической производительности для машин не- прерывного действия.

24.Как осуществляется управление тележками с автоматическим на- правлением движения?

25.В чем заключается автоматизация управления крановыми меха- низмами?

26.В чем заключается автоматизация управления конвейерами?

27.По каким признакам классифицируются системы автоматического управления?

28.Как подразделяются САУ по типу систем и уровню автоматизации операций управления?

3. СКЛАДСКОЕ ХОЗЯЙСТВО ТРАНСПОРТНО-ГРУЗОВЫХ СИСТЕМ

3.1. Назначение и классификация складов

Основное назначение складского хозяйства – компенсация разницы между циклами производства и циклами перемещения продуктов из сфе- ры производства в сферу потребления, компенсация разницы между окон- чанием и началом следующей перевозки на транспорте, удовлетворение единовременной потребности в сырье, материалах, изделиях и оборудо- вании в случае нарушения производственного ритма.

В зависимости от номенклатуры материалов, изделий, оборудования или других видов груза склады разделяются на универсальные и специали- зированные, а также по виду грузов – на склады для тарно-штучных грузов, контейнеров, тяжеловесных грузов, металла и металлических изделий, ма- шин и оборудования, нерудных строительных материалов, вяжущих мате- риалов, угля, руды, химических грузов и минеральных удобрений, зерновых и других сельскохозяйственных грузов, лесных и наливных грузов.

По устройству склады разделяют: на закрытые; силосы и резервуары для сыпучих грузов; бункера и полубункера для кусковых и сыпучих грузов; открытые и крытые платформы для машин и тарно-штучных грузов, не боящихся атмосферных осадков; открытые площадки для контейнеров и лесных грузов; резервуары для наливных грузов.

По назначению склады подразделяют на заготовительные в пунктах заго- товки продуктов; производственные, расположенные на производственных предприятиях; склады материально-технического снабжения – базы; фондо- вые склады – железнодорожные, автомобильные, портовые перевалочные.

На железнодорожном транспорте сооружаются прирельсовые склады временного хранения следующих видов:

• крытые склады для хранения ценных или боящихся атмосферных осадков тарно-штучных грузов;

54

•крытые и открытые высокие платформы для хранения машин и не боящихся атмосферных осадков менее ценных тарно-штучных грузов;

•открытые площадки для хранения контейнеров, навалочных, тяжело- весных и лесных грузов.

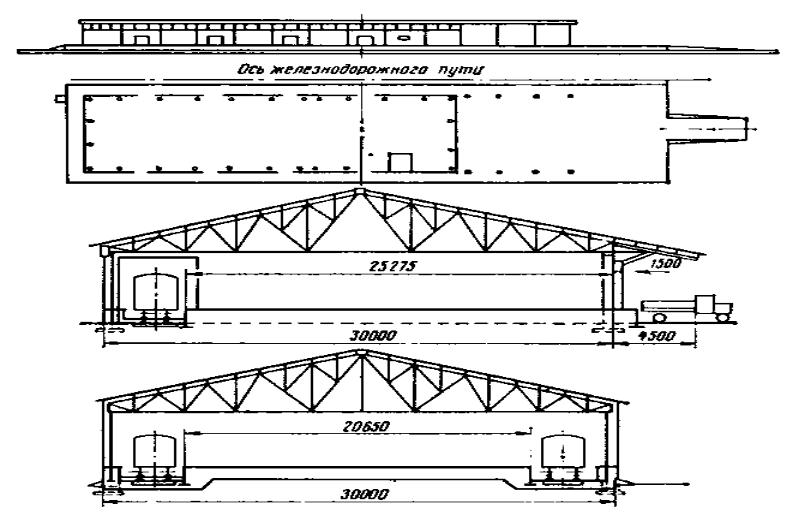

Крытые склады сооружаются с внешним расположением погрузочно- выгрузочных путей (рис. 3.1, а) и с вводом железнодорожных путей внутрь

(рис. 3.1, б, в).

3.2. Механизированные и автоматизированные склады

В общем объеме перевозок, выполняемых всеми видами транспорта, удельный вес тарно-штучных грузов составляет около 20 %. Вместе с тем затраты, связанные с их погрузкой, выгрузкой и складскими операциями достигают около 90 % от суммарных расходов на погрузочно-разгрузочные работы. Около 4 млн человек в стране заняты выполнением погрузочно- разгрузочных операций с тарно-штучными грузами.

Грузооборот складов тарно-штучных грузов в масштабе всей страны достигает 2 млрд т, а их единовременные запасы на складах – 170 млн т.

Поэтому проблема механизации в автоматизации погрузочно-разгрузо- чных и складских операций с тарно-штучными грузами весьма актуальна. В последнее годы выявляется основная тенденция в решении этой про- блемы – создание и применение механизированных в автоматизирован- ных складов стеллажного типа. В настоящее время склады такого типа по- лучили широкое распространение на промышленных предприятиях, и т. д.

Как показывает практика, при стеллажном хранении грузов увеличива- ется высота складирования в 2,3–3 раза, улучшается использование объема здания склада в 1,8–2 раза, на 25–30 % снижаются эксплуатаци- онные расходы, связанные с хранением и штабелированием грузов. По-

этому в настоящее время проектируются склады стеллажного типа на грузовых станциях.

Другой прогрессивной тенденцией в проектировании высотных стел- лажных складов тарно-штучных грузов является применение систем авто- матического управления складскими машинами: мостовыми кранами- штабелерами и стеллажными штабелерами, поточно-транспортными сис- темами (ПТС), а также средств для автоматизации планирования и учета грузов на складах. Для этой цели применяются ЭВМ, мини-ЭВМ, микро- процессоры, развитые периферийные устройства и каналы связи для приема результативной передачи исходной информации. Однако условие работы складов на грузовых дворах существенно отличаются от техноло- гии складов долгосрочного хранения промышленных предприятий.

Склады тарно-штучных грузов на грузовых дворах характеризуются не- большими сроками хранения грузов, весьма интенсивным выполнением погрузочно-разгрузочных работ, мощным техническим оснащением грузо- вых фронтов, практически отсутствием таких операций, как комплектация, консервация грузов, характерных для сбытовых снабженческих баз, а так- же разнообразием по размеру, упаковке и т. д.

55

а

б

в

Рис. 3.1. Крытые железнодорожные склады: а – с внешним расположением железнодорожного пути и автопроезда; б – с внутренним вводом железнодорожного пути и внешним автоподъездом; в – сортировочная платформа

56

Автоматизированный склад тарно-штучных грузов представляет собой сложную динамическую систему управления со многими внешними и внут- ренними связями, взаимодействующую с внешней средой, которые прояв- ляются в обслуживании входящих транспортных потоков вагонов и авто- мобилей. Автоматизированный склад состоят из комплекса взаимодейст-

вующих подсистем и имеет сложную техническую и функциональную структуру, набор современных технических средств и отличается метода- ми управления технологическими процессами. Его функция главным обра- зом состоит не в хранении груза, а в обеспечении согласованной работы автомобильного и железнодорожного транспорта. Поэтому данный эле-

мент технического оснащения грузовых станций с полным основанием можно назвать не складом, а транспортно-грузовым комплексом (ТГК).

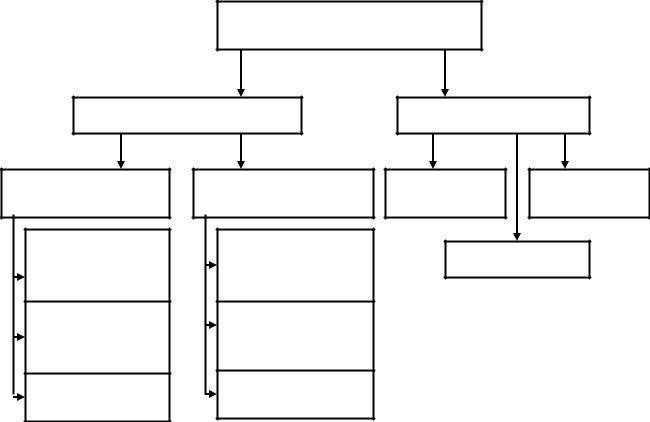

Классификация автоматизированных и автоматических крытых складов приведена на рис. 3.2.

|

Автоматизированные |

|

|

|

и механизированные склады |

|

|

Стеллажные |

Конвейерные |

||

С блочными |

С клеточными |

Элеватор- |

Подвесные |

стеллажами |

стеллажами |

ные |

|

Стеллажные |

Стеллажные |

Проходные |

|

краны- |

краны- |

||

штабелеры |

штабелеры |

|

|

Мостовые кра- |

Мостовые кра- |

|

|

ны-штабелеры |

ны-штабелеры |

|

|

Напольные |

Напольные |

|

|

роботы |

роботы |

|

|

Рис. 3.2. Классификация автоматизированных и механизированных крытых складов |

|||

Транспортно-грузовые комплексы стеллажного типа характеризуются объемом, характером грузовой работы, структурой грузопотока, варианта- ми объемно-планировочных решений, геометрическими параметрами и в первую очередь высотой стеллажей.

57

Взависимости от объема грузовой работы ТГК можно разделить на три класса: малые, средние и наиболее крупные. Объем работы ТГК, как пока- зывает статистика, изменяется от 230–300 тыс. до 1 млн 500 тыс. т и бо- лее в год.

Взависимости от структуры перерабатываемого rpyзопотока ТГК разде- ляют на специализированные, предназначенные для переработки несколь- ких родов тарно-штучных грузов, и в многономенклатурные. ТГК грузовых станций можно отнести к группе многономенклатурных грузовых устройств.

ТГК тарно-штучных грузов можно классифицировать в зависимости от высоты на группы: низкие высотой до 3 м; средние высотой 6–8 м; высот- ные, имеющие высоту более 10 м.

Взависимости от степени автоматизации ТГК могут быть с частичной и комплексной автоматизацией. В первом случае автоматизируются отдель- ные операции технологического процесса: управление погрузочно-разгрузо- чными машинами и поточно-транспортными системами, планирование ма- невровой, и грузовой работы, а также учетные и статистические операции.

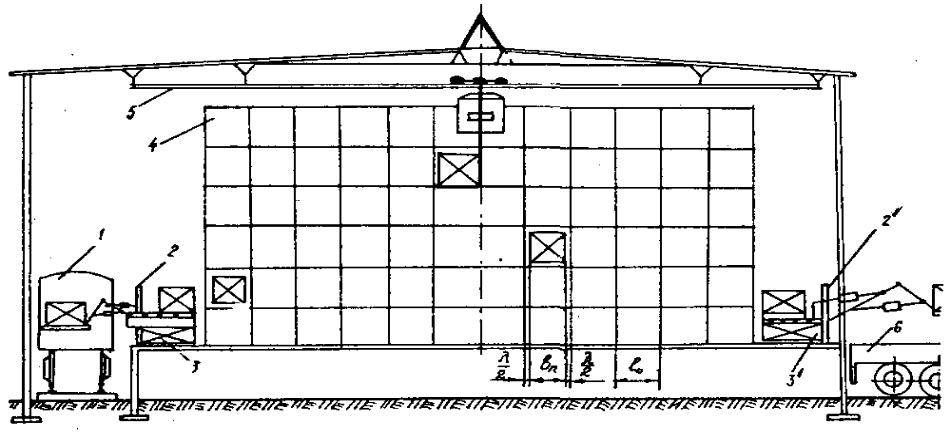

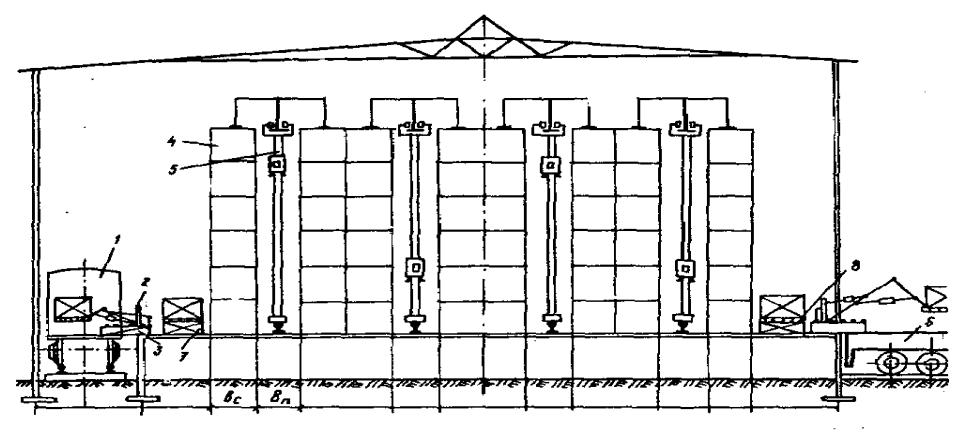

На рис. 3.3, 3.4 показаны разрезы автоматизированных складов стел- лажного типа при применении различных средств механизации.

3.3.Планировочные решения транспортно-грузовых комплексов тарно-штучных грузов

К объемно-планировочным решениям ТГК тарно-штучных грузов предъявляются следующие требования:

–наиболее полное использование вместимости и полезной площади комплекса;

–минимизация протяженности маршрутов движения грузов при пере- даче от грузового фронта в зону хранения и обратно, а также при выпол- нении грузовых операций по прямому варианту «автомобиль-вагон»;

–минимизация длины трасс поточно-транспортных систем;

–развязка перемещений грузопотоков на территории ТГК, исключаю- щая задержки при перемещении грузов и в использовании подъемно- транспортных машин и устройств;

–благоприятные условия для приема, выдачи и сохранности грузов, обеспечение противопожарной безопасности;

–минимизация продолжительности работ циклов штабелирующих ма-

шин за счет оптимального обеспечения соотношений между высотой и длиной ряда стеллажей, реализующих максимальные совмещения рабо- чих движений.

При выборе рациональных схем планировки ТГК тарно-штучных грузов решаются следующие основные задачи:

–выбор вариантов расположения стеллажей: тупиковых или сквозных, которые могут быть размещены перпендикулярно или параллельно отно- сительно продольной оси склада;

58

Рис. 3.3. Разрез стеллажного склада при применении мостовых кранов штабелеров: 1 – вагон; 2, 2′ – роботы-манипуляторы; 3, 3′ – конвейеры; 4 – стеллажи; 5 – кран-штабелер; 6 – автомобиль

59

Рис. 3.4. Разрез стеллажного склада при применении стеллажных штабелеров: 1 – вагон; 2 – робот-манипулятор; 3 – кон- вейер; 4 – стеллажи; 5 – штабелер; 6 – автомобиль; 7 – пакет; 8 – подъемник

60