ТРАНСПОРТНО-ГРУЗОВЫЕ СИСТЕМЫ УП (3)

.PDFния (карбюраторным или дизельным) и с электродвигателем, питаемым током от аккумуляторной батареи, по гибкому кабелю или токопроводя- щим троллеям.

Тип привода в большей степени определяет технические характеристи- ки машин и области их применения. Из-за ограниченной емкости аккумуля-

торных батарей электропогрузчики имеют невысокие скорости подъема и передвижения и предназначаются в основном для работы на площадках с ровным асфальтовым и бетонным покрытием, а также в закрытых помеще- ниях. Автопогрузчики в сравнении с идентичными по грузоподъемности электропогрузчиками имеют повышенные скорости подъема в 2–2,5 раза и передвижения в 2–5 раз. Они предназначены для работы в более тяжелых дорожных условиях и имеют меньше ограничений в отношении непроходи- мости. Сфера применения автопогрузчиков ограничивается вредными дей- ствиями выхлопных газов, что практически не позволяет использовать их в закрытых, плохо вентилируемых помещениях.

Для механизации работ на складах применяют электропогрузчики с ка- бельным питанием от электрической сети, они не ограничены энергоемко- стью, но радиус транспортировки груза определяется длинной питающего кабеля (обычно в пределах 25–50 м). Кабель ухудшает маневровые каче- ства электропогрузчиков и это сужает сферы их применения при перегру- зочных работах. Механические погрузчики особенно эффективны при

остссовых пакетных и контейнерных перевозках.

Каждый погрузчик характеризуется своими размерами, радиусом пово- рота, высотой подъема груза, грузоподъемностью, рабочими скоростями, производительностью, устойчивостью и массой. Габаритные размеры и ра- диус поворота определяют маневренность погрузчика, возможность про- хода его в двери складов, вагонов, в трюмы судов, а также ширину проез- дов на складах. Высота подъема грузов определяет высоту штабелирова- ния и влияет на эффективность использования складов. Рабочие скорости погрузчика, определяющие в основном его производительность, – скорости передвижения, подъема и опускания груза, наклона рамы грузоподъемника.

Универсальные малогабаритные электропогрузчики широко при-

меняются для погрузки в вагоны, выгрузки из них различных штучных гру- зов. Малогабаритные электропогрузчики изготавливаются:

•трехопорные, когда ходовая часть состоит из трех колес, при такой схеме чаще заднее колесо является ведущим и одновременно управляе- мым; реже ведущими делаются передние колеса, а задние управляемыми;

•четырехопорные, когда ходовая часть опирается на грунт в четырех точках.

21

Трехопорные конструкции создают хорошее сцепление ведущих колес с покрытием пути и дают возможность получить высокоманевровые элек- тропогрузчики, но несколько снижают показатели поперечной устойчиво- сти в сравнении с четырехопорными.

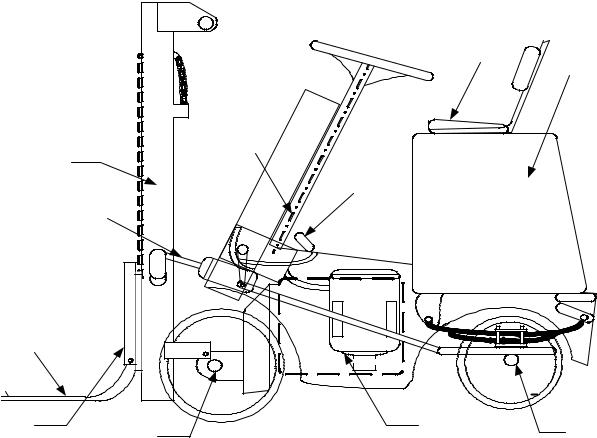

Электропогрузчик (рис. 2.5) имеет четырехопорное шасси на шинах. На шасси закреплены передний ведущий мост 1, оба ходовых колеса которо- го получают вращение от электродвигателя 10. Задний управляемый мост 2 управляется водителем погрузчика с помощью рулевого управления 6. Подъем, опускание и наклон груза производят грузоподъемником 3, шарнир- но закрепленным на шасси в передней части погрузчика. Наклон грузоподъ- емника вперед и назад осуществляется с помощью гидроцилиндра 7. Верти- кально-подвижная каретка 4 грузоподъемника оснащена закрепленным на ней грузозахватным приспособлением, например вилами 5. В задней части погрузчика размещена аккумуляторная батарея 8, которая служит противо- весом. Погрузчик оборудован ножным тормозом с приводом от педали 9. На крышке аккумуляторной батареи установлено сидение водителя 11.

Технические характеристики универсальных электропогрузчиков даны в табл. 2.4.

Таблица 2.4

Технические характеристики универсальных электропогрузчиков

|

|

|

|

Модель |

|

|

|

|

Показатель |

ЭП-103 |

ЭП-1631 |

ЭП-202 |

ЭП-501 |

ЕВ 12.28 |

ЕВ 16.45 |

ЕВ 20.40 |

ЕВ 25.33 |

|

||||||||

|

|

|

|

|

|

|

|

|

Грузоподъемность, т |

1,0 |

1,6 |

2,0 |

5,0 |

1,25 |

1,6 |

2 |

2,5 |

Высота подъемагруза |

1,8 |

2,0 |

1,8 |

2,8 |

2,8 |

4,5 |

4 |

3,3 |

Скорость подъема груза, м/мин |

9,0 |

9,0 |

10,0 |

6,0 |

15 |

18 |

18 |

18 |

Габаритные размеры, мм: |

|

|

|

|

|

|

|

|

длина без вил |

2500 |

2574 |

3150 |

3900 |

1844 |

1974 |

2090 |

2150 |

ширина |

930 |

1000 |

1350 |

1550 |

995 |

995 |

1185 |

1186 |

Наименьший радиус поворота, мм |

1600 |

1850 |

2040 |

2740 |

1650 |

1750 |

1900 |

1950 |

Наименьшая ширина проезда при |

|

|

|

|

|

|

|

|

штабелировании с поворотом на |

|

|

|

|

|

|

|

|

90º, мм |

2950 |

1950 |

3800 |

4580 |

3230 |

3300 |

3470 |

3600 |

Скорость движения с грузом, км/ч |

9,0 |

10,5 |

10,0 |

6,0 |

13,0 |

13,0 |

13,0 |

13,0 |

Масса, кг |

2380 |

2920 |

3300 |

8400 |

2770 |

3130 |

4050 |

4400 |

22

|

|

|

11 |

|

|

|

8 |

|

3 |

6 |

|

|

|

|

|

|

|

9 |

|

|

7 |

|

|

5 |

|

|

|

4 |

1 |

10 |

2 |

|

|

||

|

|

|

Рис. 2.5. Универсальный четырехопорный электропогрузчик: 1 – мост веду- щий; 2 – мост управляемый; 3 – грузоподъемник; 4 – каретка грузоподъемни- ка; 5 – вилочный захват; 6 – рулевое управление; 7 – гидроцилиндр; 8 – акку-

муляторная батарея; 9 – тормозное устройство; 10 – электродвигатель;

11 – сиденье водителя

Универсальные автопогрузчики по назначению делятся:

•на малогабаритные – для эксплуатации на открытых площадках и в складах с хорошим твердым покрытием;

•улучшенной проходимости – для эксплуатации на открытых площад- ках с переходными и плохими покрытиями;

•повышенной проходимости – для эксплуатации на грунтовых неподго- товленных площадках.

Универсальные автопогрузчики выполнены из тех же по своему назна- чению узлов, что и электропогрузчики. Отличаются от последних типом силовой установки и техническими параметрами.

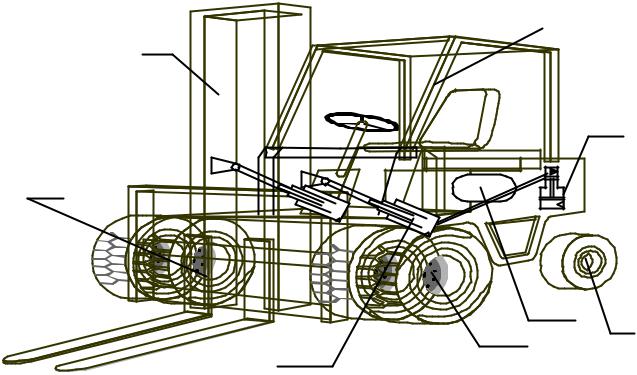

Автопогрузчики (рис. 2.6) имеют общую конструктивную схему, вклю- чающую шасси на пневмоколесном ходу с ведущим 6 и управляемым 7 мостами, трансмиссии, гидропривод наклона 1, топливный бак 2, двига- тель внутреннего сгорания 3, грузоподъемник 5 и кабину управления 8.

23

8

5

3

y

4

x

2

7

6

1

Рис. 2.6. Общий вид универсального автопогрузчика: 1 – гидроцилиндр наклона; 2 – топливный бак; 3 – двигатель автопогрузчика; 4 – вилы; 5 – грузоподъемник; 6 –ведущий мост; 7 – управляемый мост; 8 – кабина управления

Автопогрузчики снабжены набором сменных грузозахватных приспо- соблений, могут также выполнять различные грузовые операции со штуч- ными, насыпными, кусковыми, лесными и другими грузами.

Технические характеристики универсальных автопогрузчиков даны в табл. 2.5.

Таблица 2.5

Технические характеристики универсальных автопогрузчиков

|

|

|

|

Модель |

|

|

|

|

||

Показатель |

40912-01 |

4022 М |

4081 |

40261 |

40271 |

|

ДВ 1601 |

ДВ 1621 |

ДВ 1661 |

ДВ 1691 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Грузоподъемность, т |

1 |

2 |

5 |

3 |

1,5 |

|

1 |

1,25 |

1,6 |

2 |

Высота подъема |

|

|

|

|

|

|

|

|

|

|

каретки, м |

2,8 |

2,8 |

3,3 |

4,2 |

7,0 |

|

4,5 |

4,5 |

4,5 |

3,3 |

Скорость подъема груза, м/мин |

28 |

14 |

24,5 |

22 |

7,2 |

|

30 |

30 |

30 |

30 |

Скорость автопогрузчика без гру- |

|

|

|

|

|

|

|

|

|

|

за, м/мин |

18 |

20 |

28 |

30 |

30 |

|

23 |

23 |

23 |

23 |

Радиус поворота по наружному |

|

|

|

|

|

|

|

|

|

|

габариту, мм |

1700 |

2200 |

3550 |

4200 |

4200 |

1680 |

1710 |

1800 |

1950 |

|

База, мм |

1090 |

1350 |

2300 |

2600 |

2600 |

1255 |

1255 |

1255 |

1455 |

|

Длина с вилами, мм |

2635 |

3430 |

5100 |

7000 |

8020 |

1675 |

1715 |

3225 |

3340 |

|

Ширина, мм |

960 |

1450 |

2350 |

2350 |

2350 |

|

992 |

992 |

992 |

992 |

Масса снаряженного автопогруз- |

|

|

|

|

|

|

|

|

|

|

чика, т |

2,02 |

3,3 |

6,095 |

8,1 |

8,85 |

|

2,36 |

2,54 |

2,86 |

3,41 |

24

Ковшовыми погрузчиками называются самоходные погрузочно-раз-

грузочные машины с основным рабочим органом в виде установленного на конце подъемной стрелы ковша.

Применяют ковшовые погрузчики для погрузки в транспортные средст- ва насыпных и кусковых материалов. Основной тип погрузчиков составля-

ют снабженные навесным рабочим оборудованием тракторы и тягачи на гусеничном или пневмоколесном ходу. Ковшовые погрузчики могут осна- щаться другими видами сменных грузозахватных приспособлений: вилоч- ными захватами, безблочной крановой стрелой, рыхлителями, челюстны- ми захватами для лесоматериалов, бульдозерно-грейферными ковшами.

Источником энергии на ковшовых погрузчиках служит двигатель внут- реннего сгорания, преимущественно дизельного типа.

В зависимости от способа наполнения ковша погрузчики разделяются на погрузчики напорного и черпающего действия. По способу разгрузки ковша они классифицируются: с боковой разгрузкой (поворотом или опро- кидыванием ковша на сторону); передней разгрузкой; задней разгрузкой (с

перекатыванием ковша на выгрузку по направляющим или с подъемом ковша над машиной); с комбинированной разгрузкой как со стороны зачер- пывания материала, так и сзади погрузчика.

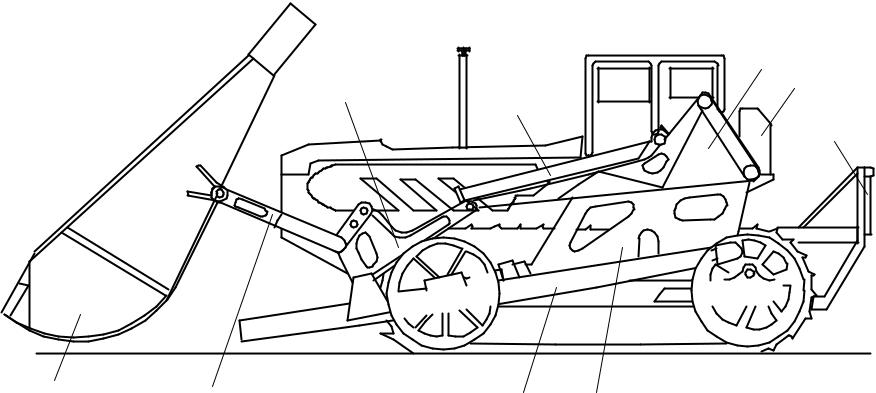

Тракторный одноковшовый погрузчик (рис. 2.7) напорного действия смонтирован на базе трактора С-100 МГП. Базой для навесной части по- грузчика является опорная рама 1, закрепленная болтами на литых крон- штейнах рамы гусеничной тележки. На раме шарнирно крепится состав- ленная из двух продольных балок и поперечной стяжки стрела 2 рамного типа с шарнирно закрепленным на ней ковшом 4. Поворот стрелы в верти-

кальное положение осуществляется двумя симметрично расположенными системами рычагов с гидроприводом. Каждая система состоит из главного рычага 7, фигурного рычага 5, тяги 3 и силового цилиндра 6.

Гидроцилиндр, воздействуя на рычаг 7, приводит в движение всю ры- чажную систему, в результате чего ковш из положения захвата груза пере- ходит в положение транспортировки груза и далее в положение для осво- бождения от груза. Фигурный рычаг 5 имеет три отверстия для соединения с тягой 3. От того, какое соединение использовано, зависит угол наклона ковша в позиции разгрузки. В задней части погрузчика предусмотрен бу- фер 9, ограждающий бак 8 от возможных ударов.

Технические характеристики ковшовых погрузчиков приведены в табл. 2.6.

25

Таблица 2.6

Технические характеристики ковшовых погрузчиков

|

|

|

|

|

Модель |

|

|

|

Показатель |

ТО-18Д |

ТО-18Б |

ТО-28 |

ТО-27-2А |

ДЗ-133 |

ТО-49 |

ТМ-3 |

Амкодор 208 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

Погрузчики одноковшовые |

Бульдозер- |

Погрузчик- |

Погрузчик- |

Погрузчик |

|||

|

|

фронтальные |

|

погрузчик |

экскаватор |

экскаватор |

|

|

Производительность, м³/ч |

– |

– |

– |

– |

– |

– |

230 |

– |

Грузоподъемность, т |

2,7 |

3,3 |

4 |

8 |

0,75 |

0,75 |

– |

0,8 |

Вместимость ковша, м³ |

1,3–1,5 |

1,6–1,9 |

2–2,2 |

3,65–4,2 |

0,38 |

0,38–0,44 |

– |

0,4–0,5 |

Высота разгрузки, мм |

2800 |

2800 |

3070 |

3400 |

2600 |

2600 |

3500 |

2390 |

Мощность двигателя, кВт |

77,2 |

99,2 |

99,2 |

246,2 |

54,7 |

54,7 |

44 |

29,4 |

Скорость, км/ч: |

|

|

|

|

|

|

|

|

рабочая |

0–6,5 |

0–6,7 |

0–6,0 |

0–6,2 |

0–2,5 |

|

0–3,5 |

0–10 |

транспортировки |

0–30 |

0–40 |

0–43 |

0–35 |

0–16 |

0–18 |

0–16 |

0–10 |

Длина, мм |

6700 |

7200 |

7520 |

9800 |

5230 |

8530 |

9925 |

3450 |

Ширина, мм |

2500 |

2500 |

2650 |

3230 |

2130 |

2500 |

2590 |

1760 |

Высота, мм |

3350 |

3450 |

3570 |

3786 |

2882 |

3800 |

3685 |

2160 |

Радиус поворота, мм |

5,6 |

5,6 |

5,8 |

7,65 |

– |

– |

– |

2,1 |

Дизельные погрузчики грузоподъемностью 20–42 и более тонн стали широко внедряться на сети железных дорог России. К ним относятся по-

грузчики фирм «Valmet», «Kalmar», «Komatsu», «Haister» и др.

Погрузчики фирмы «Кальмар LMV» моделей ДС 28-52 представляют собой самые современные машины «Кальмар» и предназначены для об- работки порожних и груженных контейнеров, контрейлеров и других грузо- вых единиц (рис. 2.8). Они оснащены: вилами, верхней подъемной рамой (спредером) или комбинированной подъемной рамой, которая с помощью откидных стоек позволяет перегружать контейнеры и контрейлеры за спе- циальные подхватные устройства. Спредер телескопический предназна- чен для работы с контейнерами массой брутто 24 и 30 т; оборудован элек- трогидравлическим приводом с управлением из кабины.

Некоторые модели этих погрузчиков оборудованы телескопической стрелой, позволяющей штабелировать контейнеры до 4 ярусов. Для пре- дотвращения поломки погрузчик оборудован системой регистрации пере- груза, которая автоматически прерывает подъем и выдвижение стрелы.

В табл. 2.7 приведены основные данные технических характеристик фронтальных погрузчиков для перегрузки крупнотоннажных контейнеров.

26

7

8

5

6

9

4

3 |

2 |

1 |

|

Рис. 2.7. Одноковшовый тракторный погрузчик: 1 – опорная рама; 2 – стрела; 3 – тяга; 4 – ковш; 5 – фигурный ры-

чаг; 6 – силовой цилиндр; 7 – главный рычаг; 8 – топливный бак; 9 – буфер

27

Рис. 2.8. Вилочный дизельный погрузчик грузоподъемностью 32 т для перегрузки контейнеров и контрейлеров.

Таблица 2.7

Технические характеристики погрузчиков для перегрузки крупнотоннажных контейнеров

Показатель |

|

|

Модель |

|

|

||

Кальмар |

Komatsu |

Кальмар |

Кальмар |

Кальмар |

Кальмар |

||

|

ДС 25-1200 |

FD 400-2 |

Д 32-1200 |

ДС 37-1200 |

ДС 4560 |

LC 42-1200 |

|

Грузоподъемность, кг |

25000 |

30500 |

32000 |

37000 |

41000 |

42000 |

|

Максимальная высота |

|

|

|

|

|

|

|

подъема захвата, мм: |

|

– |

|

|

|

|

|

вилы |

4000 |

5000 |

5000 |

– |

5000 |

||

8900 |

|||||||

спредер |

– |

– |

– |

12200 |

– |

||

|

|||||||

Ширина проезда для |

|

|

|

|

|

|

|

штабелирования |

|

|

|

|

|

|

|

контейнеров под 90˚ для: |

|

|

|

|

|

|

|

20 фут. |

8910 |

– |

10125 |

10545 |

12050 |

11045 |

|

40 фут. |

– |

– |

– |

– |

14500 |

– |

|

Собственный вес, кг |

33500 |

– |

40500 |

49000 |

65700 |

50000 |

|

Максимальная нагрузка на |

|

|

|

|

|

|

|

переднюю ось, кг |

54300 |

80400 |

67700 |

80000 |

101800 |

86700 |

|

Мощность двигателя, кВт |

148 |

201 |

203 |

203 |

212 |

203 |

|

Потребление топлива, л/ч |

13 |

– |

20 |

20 |

14–16 |

20 |

|

Скорость передвижения с |

|

|

|

|

|

|

|

грузом/без груза, км/ч |

25/25 |

– |

25/25 |

25/25 |

20–24 |

25/25 |

|

28 |

|

|

|

|

|

|

|

2.6.Устройство и технико-эксплуатационная характеристика конвейеров

Конвейеры – это машины для перемещения непрерывным или почти непрерывным потоком сыпучих, кусковых или относительно легких штуч- ных грузов.

Конвейеры различаются:

•по роду электропривода: механические, гравитационные, пневматические;

•по типу тягового органа, перемещающего груз: ленточные, канатно- ленточные, цепные, пластинчатые, лотковые, скребковые, винтовые, виб- рационные, инерционные, винтовые, гравитационные.

Ленточные конвейеры получили наибольшее распространение. Они предназначены для горизонтального и вертикального перемещения сыпу- чих, кусковых или относительно легких штучных грузов. По конструкции они могут быть стационарные, передвижные и переносные. По условиям при- менения ленточные конвейеры можно условно разделить на три группы:

1) общего назначения, применяемые, в основном, в качестве внутриза- водского транспорта;

2) большой мощности, применяемые для транспортирования груза (уг- ля, руды, нерудных ископаемых) на внешних перевозках на сравнительно большие расстояния;

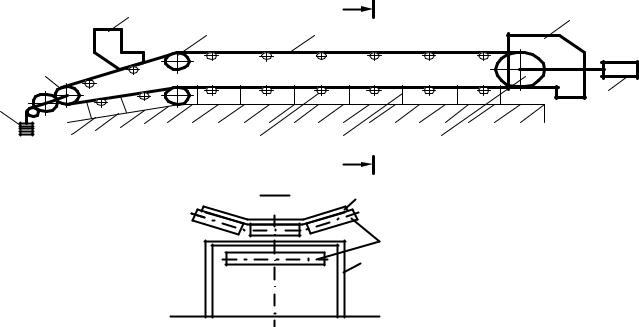

3) конвейеры, предназначенные для подземных и открытых горных работ. Ленточный конвейер (рис. 2.9) состоит из прорезиненной замкнутой ленты 4, служащей грузонесущим и тяговым органом, которая поддержи- вается роликоопорами 5. Лента приводится в движение посредством при- водного барабана 3, соединенного с электродвигателем 6, натяжного 1 и

направляющего 2 барабанов.

А

9

1 0

2 |

4 |

1 |

|

|

8 |

|

6 |

|

|

|

5 |

7 |

3 |

|

|

А |

|

А - А |

4 |

|

|

|

|

|

5 |

|

|

7 |

Рис. 2.9. Схема стационарного ленточного конвейера: 1 – натяжной барабан; 2 – на- правляющий барабан; 3 – приводной барабан; 4 – лента конвейера; 5 – роликоопоры;

6 – электродвигатель; 7 – рама конвейера; 8 – натяжное устройство; 9 – загрузочный

люк; 10 – разгрузочное устройство

29

Груз на ленту 4 конвейера поступает через загрузочное устройство 9, которое обычно устраивается на раме 7 около натяжного барабана или смонтировано на тележке, передвигающейся вдоль конвейера. Сгружается груз с конвейера через приводной барабан на разгрузочное устройство 10 или в любой точке конвейера при помощи специальных разгружателей.

◊Преимущества ленточных конвейеров по сравнению с другими вида- ми конвейеров:

– большая производительность;

– простота конструкции;

– перемещение груза на несущей поверхности;

– малый расход электроэнергии;

– бесшумность работы;

– возможность полной автоматизации.

◊Недостаток: провисание конвейерной ленты.

Пластинчатые конвейеры применяют для перемещения тарно- штучных, крупнокусковых грузов, когда применение ленточных конвейеров нецелесообразно.

Пластинчатый конвейер (рис. 2.10) состоит из става 7, образованного соединенными между собой секциями, направляющими для груженой и порожняковой ветвей, головной разгрузочной головки 8, грузонесущего по- лотна 1, включающего в себя пластины, одну или две тяговые цепи и хо- довые ролики, один или несколько промежуточных приводов 2, натяжную станцию 3, компенсирующую секцию 4, необходимую для компенсации уп- ругих удлинений возможной вытяжки при разработке цепей, шпальную решетку 5, на которой монтируются линейные секции, амортизирующую секцию 6, установленную на месте погрузки.

Скорость перемещения пластинчатых конвейеров не превышает 0,6–1,0 м/с. Можно перемещать грузы массой до 150 кг.

◊Преимущество пластинчатых конвейеров: жесткость конструкции тя- гового органа дает минимальное провисание и позволяет перемещать гру- зы с большой массой.

◊Недостаток: для движения большого тяжелого полотна и груза на нем необходимы большие затраты энергии.

Скребковые конвейеры применяют для перемещения различных зер- новых, кусковых и пылевидных грузов. Принцип работы скребковых кон- вейеров основан на волочении транспортируемого груза по желобу, плос- кому настилу при помощи движущихся скребков, прикрепленных к тягово- му органу.

Различают скребковые конвейеры с высокими скребками прерывного волочения и с погруженными скребками сплошного волочения.

30