ТРАНСПОРТНО-ГРУЗОВЫЕ СИСТЕМЫ УП (3)

.PDF

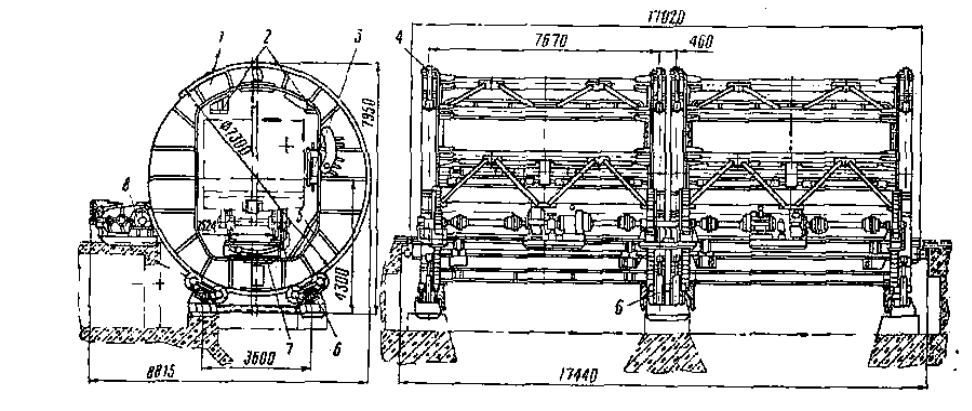

Рис. 2.15. Стационарный роторный вагоноопрокидыватель

41

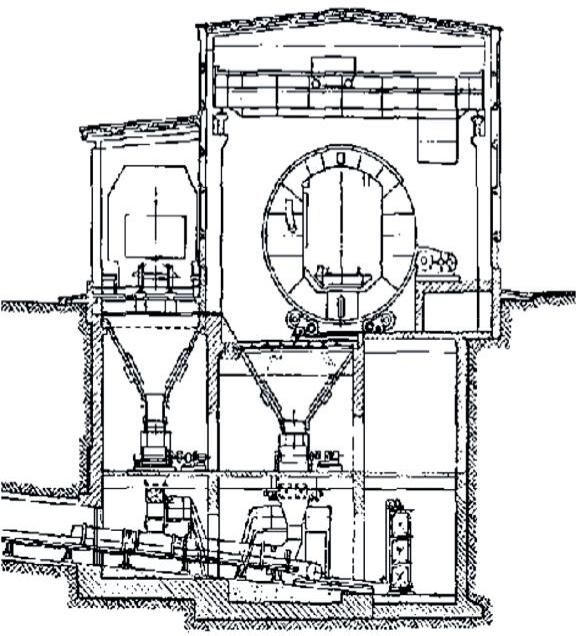

Рис. 2.16. Схема установки роторного вагоноопрокидывателя

2.9.Определение производительности погрузочно-разгрузочной машины (ПРМ)

Эксплуатационная производительность – это количество груза, пе- рерабатываемого ПРМ за один час с учетом внутрисменных техноло- гических перерывов (прием-сдача смены, обед, перестановка вагонов, техническое обслуживание механизма и др.).

Эксплуатационная производительность ПРМ может быть принята по ЕНВ [8] или рассчитана по формуле:

42

Πэкс = Πтех × Κвр , |

(2.4) |

где Κвр – коэффициент использования ПРМ по времени в течение 1 часа, можно принять равным 0,7–0,8; Πтех – техническая производительность

погрузочно-разгрузочной машины.

Под технической производительностью понимают количество груза в тоннах, кубометрах, штуках и других единицах, которое может переработать ПРМ за один час непрерывной работы в условиях максимальной загрузки.

Техническая производительность погрузочно-разгрузочных машин перио- дического действия (краны и погрузчики) определяется, т/ч, по формулам:

– для штучных грузов

Πт = Gгр × nц ; |

|

|

(2.5) |

|

– для массовых кусковых и сыпучих грузов |

|

|

|

|

Πт = ψ ×Vг ×γ ×nц , |

|

|

(2.6) |

|

где Gгр – количество груза, перемещаемого за один цикл, т; |

nц |

– количе- |

||

ство циклов, выполняемых краном или погрузчиком |

за |

час |

работы; |

|

Vг – емкость ковша или другого захвата при перегрузке кусковых или сы- |

||||

пучих грузов, м3; ψ – коэффициент заполнения ковша; γ |

– объемная мас- |

|||

са груза, т/м3. |

|

|

|

|

Количество циклов крана |

|

|

|

|

n = 3600 , |

|

|

(2.7) |

|

ц |

Τц |

|

|

|

|

|

|

|

|

где Τц – продолжительность одного цикла, с. Длительность рабочего цикла

Τц на практике определяют путем хронометражных наблюдений за работой машины. В ориентировочных расчетах Τц можно принять по табл. 2.8.

43

Таблица 2.8

Данные для ориентировочного расчета технической производительности ПРМ

|

|

|

Продолжительность |

|

Вид перерабатываемого груза |

Тип применяемой машины |

цикла работы |

||

машины Τц , с |

||||

|

|

|

||

Тарно-штучные грузы крытого |

Малогабаритный дизельный по- |

60 |

||

хранения |

грузчик грузоподъемностью 1,5 т |

|||

|

||||

|

Малогабаритный |

электропо- |

80 |

|

|

грузчик |

|

||

|

|

|

||

Тяжеловесы, лесоматериалы, |

Козловой, мостовой краны |

200–230 |

||

металлы и металлоизделия |

Автопогрузчик грузоподъемно- |

144 |

||

|

стью 5–10 т |

|

||

|

|

|

||

Контейнеры: |

|

|

|

|

среднетоннажные |

Козловой, мостовой краны |

120–140 |

||

крупнотоннажные |

Козловой, мостовой краны |

160–200 |

||

|

Автопогрузчик |

дизельный |

|

|

|

(«Кальмар», «Валмет», «Хай- |

50–60 |

||

|

стер» и др.) |

|

|

|

Насыпные грузы |

Ковшовый погрузчик с ковшом |

50–70 |

||

|

емкостью 1,5–3,5 м3 |

|

||

|

Экскаватор |

|

15–20 |

|

|

Кран козловой |

|

170–180 |

|

|

Бульдозер на базе трактора |

30–55 |

||

Количество груза G , поднимаемого ПРМ за один цикл для тарно- штучных, можно принять равным грузоподъемности погрузчика в тоннах. Для контейнеров – в штуках и равным одному контейнеру. Для лесных, тя- желовесных грузов и металла количество груза в одном захвате равно:

G = 0,75Γпрм , |

(2.8) |

где Γ прм – грузоподъемность ПРМ.

Для насыпных грузов, перерабатываемых с помощью ковша или грей- фера:

G = V ×γ ×ψ , |

(2.9) |

где V – объем грейфера (ковша), м3; γ – объемная масса груза, т/м3, при- ведена в табл. 2.9; ψ – коэффициент заполнения грейфера (ковша), при-

нимается ψ = 0,75–0,9.

44

|

|

Таблица 2.9 |

|

|

Характеристика грузов |

|

|

|

|

|

|

Наименование груза |

Объемная масса, т/м3 |

Угол естественного откоса |

|

|

|

в покое, град. |

|

Уголь каменный |

0,8–0,85 |

45 |

|

Руда |

1,7–3,5 |

50 |

|

Кокс |

0,4–0,5 |

50 |

|

Гравий |

1,5–2,0 |

45 |

|

Песок |

1,4–1,6 |

32–35 |

|

Цемент |

1,1–1,3 |

40 |

|

Зерновые: |

|

|

|

пшеница |

0,7–0,83 |

35 |

|

рожь |

0,68–0,79 |

35 |

|

ячмень |

0,6–0,75 |

35 |

|

Удобрения |

1,7–2,0 |

50 |

|

Лесные |

0,46–0,7 |

– |

|

Производительность ПРМ находится в прямой зависимости от конст- руктивных качеств захватных устройств, правильного подбора их к кон- кретному грузу и условий работы с ним. При выборе грузозахватных уст- ройств следует руководствоваться справочными данными [10] и рекомен- дациями табл. 2.10.

Таблица 2.10

Использование основных видов грузозахватных приспособлений в зависимости от рода груза

Наименование груза |

Грузозахватные приспособления |

Тарно-штучные |

Вилочный захват, зажимы, штыри, |

|

захваты-кантователи |

Контейнеры: |

Четырехстропный захват с крюками, |

среднетоннажные |

полуавтоматические захваты, |

|

автостроп ЦНИИ-ХИИТа |

крупнотоннажные |

Траверсы со стропами, |

|

полуавтоматический захват, спредер |

Тяжеловесные |

Четырехзвенные стропы; тросы; то же с |

|

траверсами; автоматические захваты |

Круглый лес: |

|

навалом |

Торсы, грейферы лесные трехлапные |

в пакетах |

Четырехзвенные стропы; то же с травер- |

|

сами; полуавтоматические захваты |

Пиломатериалы в пакетах |

Четырехзвенные стропы; то же |

|

с траверсами; автоматические захваты |

|

с поворотными лапами |

Насыпные (гравий, песок, уголь, кокс, руда) |

Ковши, грейферы |

Металлопродукция |

Электромагниты; четырехзвенные стропы |

45

Техническая производительность погрузочно-разгрузочных машин и

установок непрерывного действия определяется в зависимости от рода груза и вида ПРМ.

Производительность ленточных конвейеров, т/час:

• для тарно-штучных грузов

Πт = 3,6 |

Gгр |

υ, |

(2.10) |

|

|||

|

l |

|

|

где Gгр – масса одного грузового места, кг; l – расстояние между грузами, м; υ – скорость перемещения груза, м/с.

• для навалочных (сыпучих и кусковых) грузов |

|

Πт = 3600F ×υ×γ , |

(2.11) |

где F – площадь поперечного сечения перемещаемого груза, м²; γ – объ-

емная масса груза, т/м³; υ – скорость перемещения груза, м/с. Производительность пластинчатых конвейеров с плоской поверхно-

стью, т/час:

Πт = 650Κн × Β2 ×υ×γ ×tgρ, |

(2.12) |

где Κн – коэффициент снижения производительности, зависит от угла на-

клона конвейера к горизонту; Β – ширина ленты конвейера; |

ρ – угол есте- |

ственного откоса груза в движении, град. |

|

Производительность скребкового конвейера, т/ч: |

|

Πт = 3600Κн ×j× Β ×h×υ×γ, |

(2.13) |

где Β и h – рабочие ширина и высота желоба; ϕ – коэффициент заполне- ния желоба; υ – скорость движения скребков, м/с.

Производительность винтовых конвейеров, т/ч: |

|

Πт = 3600Κн ×j× F ×υ×γ , |

(2.14) |

Производительность ковшовых элеваторов определяется по вместимо- сти ковшей, т/ч:

Π |

тех |

= 3,6 |

Εк |

ψ ×γ ×V |

, |

(2.15) |

|

||||||

|

|

|

к |

|

|

|

|

|

|

lк |

|

|

|

46

где Εк – емкость ковша, м3; lк – шаг ковшей, м; ψ – коэффициент запол- нения ковша; γ – объемная масса груза, т/м3; Vк – скорость перемещения

ковша, м/с.

Производительность элеваторов для штучных грузов определяется аналогично производительности конвейеров для тарно-штучных грузов по формуле (2.10).

2.10.Телемеханическое и автоматическое управление погрузочно-разгрузочными машинами и установками

Всовременных транспортно-складских комплексах широко используют тележки с автоматическим направлением движения. Часто они оборуду- ются перегрузочными манипуляторами. Это позволяет не только переме- щать грузы по заданному маршруту к определенным рабочим позициям, но и перегружать их. Управление тележками осуществляется при помощи различных направляющих систем. К ним относятся индуктивные, инерци- онные, оптические, лазерные, ренерные и др. При использовании тележек

синдуктивным управлением под полом склада в специальной траншее прокладывают управляющий кабель, по которому подают с определенной частотой импульсы электрического тока. Вокруг управляющего кабеля возникает магнитное поле, которое взаимодействует с электромагнитными катушками, распложенными на тележках. Последние соединены с управ- ляющим механизмом тележек.

Инерционные направляющие системы основаны на применении гиро- скопа. Любое отклонение от установленного пути движения создает уско- рение, направленное перпендикулярно этому пути, что воспринимается

гироскопом и преобразуется в корректирующие действие сервомеханизма системы управления.

Воптических и лазерных направляющих устройствах по маршруту дви-

жения тележек укладывается специальная лента или наносится краской полоса. На тележке устанавливают излучатель ультрафиолетовых лучей или лазер, направленный на ленту. Различное по спектру отражение счи-

тывается и преобразуется в сигналы управления направлением движения тележек. В ренерных направляющих системах предусмотрено использова-

ние набора нескольких широких и узких полос из краски или установка в определенных местах маяков базового положения. В запоминающем уст-

ройстве бортового компьютера на тележке заложены коды набора полос или карта размещения маяков. Это позволяет автоматически менять на- правление движения тележек.

Внастоящее время появились новые разработки в этой области. Так, фирма «Шиндлер Дигитрон» (ФРГ) спроектировала систему, в которой транспортное средство способно покидать сформированный направляю- щим проводником маршрут, отклоняться от него на некоторое расстояние

47

и выполнять там соответствующие манипуляции с грузом (например, принимать и выдавать поддоны). Эти действия обеспечиваются при по- мощи автономного блока управления движением, расположенного на борту электротележки и возвращающего ее на прежний маршрут. При та- ком принципе автономного поиска пути следования, осуществляемого транспортным средством, трасса перемещения задается непосредствен- но тому или иному транспортному средству путем ее набора на клавиату- ре бортового управления.

Для управления комплектовщиками грузов, передвигающихся между стеллажами, используют программное управление, которое позволяет управлять машиной не только в горизонтальном направлении, но и зада- вать нужную высоту ее подъемному устройству в вертикальном положе- нии. Начало движения и остановка, повороты, движения вверх и вниз платформы и ее остановка на требуемой высоте осуществляются автома- тически. Оператор только управляет длительностью остановок, связанных с процессом взятия и укладки груза. Если он не сообщает, что можно дви- гаться, машина не тронется с заданного пункта.

Существует полностью автоматическое управление всем процессом. В этом случае система исключает оператора, вместо него машина оборуду-

ется различного вида приспособлениями для загрузки и разгрузки грузовой платформы. Все операции производятся согласно заданной программе.

На некоторых погрузчиках, изготовленных в США, применена фотоко- пирующая система, обеспечивающая возможность водителю осуществ- лять дистанционный осмотр груза и места его размещения для сокраще- ния времени и трудоемкости транспортной работы. Сигналы с видеокаме- ры выводятся на экран монитора, установленного на погрузчике.

На погрузчиках, изготовляемых фирмой «Cule Controls.Ltd» (Велико- британия), установлено радиооборудование, которое позволяет обеспечи- вать автоматическую передачу данных от центрального пульта управле- ния водителю погрузчика.

Вилочный погрузчик модели «Mini Bison» оснащен видеоустройством для приема закодированной командной информации на выполнение тран- спортно-складских операций (например, взять поддон с грузом в одном месте и переместить в другое). Команды выдаются микроЭВМ, контроли- рующей транспортно-складские процессы на данном участке.

Для загрузки и разгрузки конвейерных систем в складах, подачи порож- них поддонов, тары, упаковочных материалов используется транспорти- рующая система «Спрут-1». Он состоит из двух манипуляторов, переме- щающихся по транспортной рельсовой трассе, и устройства управления. Последнее имеет пульт, с помощью которого программным путем задают- ся транспортные операции и режимы работы механизмов. Грузоподъем- ность манипулятора 250 кг, скорость передвижения 0,5 м/с.

48

Дистанционное управление механизмами и оборудованием кранов можно осуществить при помощи переносного пульта. Применение пере- носного пульта повышает точность выполнения работ при захвате или от- даче груза, или точной посадке на место его установки при погрузке- выгрузке, благодаря тому, что крановщик находится в непосредственной близости от груза.

При значительном удалении пульта управления от места работы, а

также при перемещении машины на большие расстояния применяется система управления механизмами по радио. Управление краном с земли осуществляется портативным радиопередатчиком, радиус действия кото- рого составляет 60 м и более.

При дистанционном управлении и особенно при радиоуправлении для наблюдения за работой кранов и перемещением груза применяют про- мышленные телевизионные установки с проводной связью или радиосвя- зью на микроволнах. Передающую телевизионную камеру устанавливают у места работы, а приемную – у пульта управления.

Автоматическое программное управление кранами с механизмами вращения и изменения вылета стрелы осуществляется путем установки на механизмах кранов конечных выключателей, автоматически или дистан- ционно регулируемых в зависимости от пройденного пути или угла поворо- та крана. Автоматическое программное управление этими кранами более сложно и пока имеет ограниченное применение на портальных и башен- ных кранах.

При работе с контейнерами вопросы исключения ручного труда наибо- лее остро стоят при застропке (отстропке) контейнеров. С этой целью все основные краны, применяющиеся при переработке среднетоннажных кон- тейнеров (КК-5, КК-6, КК-6,3, КДКК-10) с пролетом 16 м, оборудованы авто- стропами системы ЦНИИ-ХИИТ с дистанционным (телемеханическим) управлением из кабины крана. Эти краны обслуживаются без стропальщи- ков, что значительно повышает производительность кранов и улучшает технику безопасности при выполнении погрузочно-разгрузочных работ.

Крупнотоннажные контейнеры перегружаются с помощью автоматических захватов (спредеров), рассчитанных на работу с контейнерами 1С (1СС). Этими автоматическими захватами оборудованы краны КК-20, КК-25, КК-30,5, КК-32, которые составляют основной парк ПРМ при работе с этим грузом. Конструкция захвата позволяет установить датчики веса контейнера и ограничитель грузоподъемности. Кран КК-32 снабжен двумя спредерами, один из которых рассчитан на работу с 20- и 24-тонными контейнерами, а другой – с 30-тонными контейнерами.

Для автоматизированной перегрузки рулонов бумаги и металлических слитков на крановой тележке мостовых и козловых кранов устанавливают телескопические колонны с клещевым захватом. Управление захватным

49

устройством осуществляется из кабины машиниста или дистанционно с пульта управления.

Автоматизированное дистанционное управление конвейерами и элева- торами предусматривает пуск и остановку конвейерно-элеваторной линии посредством нажатия кнопки пульта управления, а также автоматическое

регулирование и контроль за правильностью работы всех звеньев линии в соответствии с установленным режимом их работы.

Автоматическое регулирование работы конвейеров и элеваторов за-

ключается в поддержании постоянного значения их рабочих параметров или состояния их рабочих органов.

Для автоматического регулирования производительности конвейеров используются бесконтактные емкостные датчики, располагаемые над гру- женой ветвью конвейера, которые с изменением наличия слоя груза на

ленте подают импульс загрузочному устройству на увеличение или уменьшение подачи груза.

Для регулирования положения ленты на конвейере и ее центрирова- ния, кроме центрирующих опор, применяется центрирующее устройство со следящей системой положения ленты на конвейере. При сходе в сторону лента перемещает дефлекторный ролик следящей системы, который че- рез рычажную систему действует на шток золотника, перемещая его из нейтрального положения в ту или другую сторону, и под действием гидро- привода осуществляется поворот роликоопор и возвращение ленты в цен- тральное положение. При обрыве ленты ее ветвь повисает, ролик, вклю- ченный в цепь, под влиянием собственного веса опускается и разрывает цепь, отключая электродвигатель.

Для управления и автоматического регулирования загрузочных и раз-

грузочных устройств и контроля уровня заполнения бункерных и силосных установок применяют различные датчики.

Наиболее просты по конструкции мембранные и диафрагменные дат- чики. Их монтируют в стенках бункера или силоса заподлицо с их внутрен- ней поверхностью. Мембрана под давлением груза прогибается и давит на шток, который свободным концом контактирует с выключателем элек- трической цепи привода и сигнальных ламп.

Электрические датчики представляют собой крыльчатки или щупы. Крыльчатки крепятся на металлическом стержне. В бункере размещается две крыльчатки: одна служит для определения нижнего (минимального), другая верхнего (максимального) уровня груза. Крыльчатки верхнего и нижнего уровней получают вращение от малогабаритных электродвигате- лей. Достигнув уровня груза, они останавливаются, электродвигатели вы-

ключаются ртутными переключателями и дают сигнал в электрическую цепь загрузочным устройством.

В фотоэлектрических датчиках лучи света от лампы, расположенной на одной стороне бункера, попадают на фотоэлемент, установленный на

50