nugum_umk_osn_pr_rem_pred_050724_2010

.pdfЛитература : 3 осн /49-57/.

Контрольные вопросы:

1.Проектирование комплектовочного и слесарно-подгоночного отделений.

2.Годовая производственная программа комплектовочного и слесарно-подгоночного отделений.

3.Технологический процесс комплектовочного и слесарноподгоночного отделений.

4.Перечень основного технологического оборудования и инвентаря комплектовочного и слесарно-подгоночного отделений.

5.Площадь комплектовочного и слесарно-подгоночного отделений.

6.Проектирование агрегатного отделения.

Тема лекции12 : Проектирование отделения сборки машин и оборудования

Отделение предназначено для выполнения общей сборки машин из

готовых агрегатов и узлов. |

|

|

|

|

|

|

|

|

||||

Годовая |

|

производственная |

программа |

отделения |

|

определяет |

||||||

количеством собираемых машин в год. |

|

|

|

|

|

|

|

|||||

Технологический процесс. Общую сборку машин производят либо на |

|

|||||||||||

универсальных |

постах |

при |

небольшом |

объеме |

|

производства |

||||||

разномарочном парке ремонтируемых машин, либо на потоке в случае |

|

|||||||||||

специализированных |

|

предприятий |

со |

значительным |

объ |

|||||||

производства. |

Общая |

|

сборка |

машины |

после |

ремонта |

дол |

|||||

производиться в той же последовательности и с той же тщательностью, |

|

|||||||||||

как и сборка новой машины. |

|

|

|

|

|

|

|

|||||

Степень дифференциации операций технологического процесса сборки |

|

|||||||||||

машин и оборудования в значительной мере зависит |

|

от |

мощност |

|||||||||

ремонтного предприятия и потребного количества рабочих постов. |

|

|

||||||||||

Процесс сборки начинается, как правило, с установки рамы машины на |

|

|||||||||||

подставки при сборке на универсальных постах или |

|

на |

подвижные |

|||||||||

тележки при поточной сборке на нескольких постах. Затем на базовый |

|

|||||||||||

узел |

- |

раму |

устанавливают |

в |

строгой |

|

|

технологич |

||||

последовательности все основные узлы и агрегаты, включая кабину и |

|

|||||||||||

навесное оборудование. |

|

|

|

|

|

|

|

|

|

|||

В случае сборки оборудования необходимо на первом этапе установить |

|

|||||||||||

на раму базовые детали, |

обеспечив тем самым возможность закрепления |

|

||||||||||

рамы на подставке или тележке, а затем уже производить соединение рабочих органов с узлами управления. Сборка самоходных машин начинается с установки на раму агрегатов трансмиссии, затем двигателя и

61

в последнюю очередь колесного или гусеничного движителя. В процессе сборки особенно следует обращать внимание на строгое центрирование агрегатов относительно друг друга, так как несоблюдение этого условия

приводит |

к |

чрезмерному |

износу |

отдельных |

агрега |

несвоевременному выходу из строя. |

|

|

|

||

Расчет |

количества |

рабочих мест |

и подбор |

оборудования. Расчет |

|

количества рабочих мест и оборудования производится согласно нормам времени на различные сборочные операции в соответствии технологическим процессом. При организации работы на универсальных постах количество постов для сборки машин определяется по формуле:

(11)

где Хп.с - количество постов сборки;

t - норма времени на сборку одной машины, ч; N - количество машин, собираемых в год, шт.;

Тф.н - номинальный годовой фонд времени рабочего, ч; у - количество смен работы;

m - количество одновременно работающих на одном посту, чел.

При расчете рабочих мест поточной линии сборки в основу должна быть положена синхронизация выполнения основных сборочны операций технологического процесса. Основной величиной, от которой зависит синхронизация технологического процесса, является такт (ритм) поточное линии

(12)

где τо - общий такт (ритм) поточной линии сборки, ч; Тф.л. - годовой фонд времени работе поточной линии сборки, ч; у- число смен;

N - количество собираемых машин в год, шт. Количество сборочных постов поточной линии составит:

(13)

где Х1 - количество, сборочных постов поточной линии;

t - время сборки одной машины на доточной линии из предварительно собранных узлов и агрегатов, ч;

τо - общий такт (ритм) поточной линии сборки, ч;

62

m- количество одновременно работающих на посту, чел. (обычно принимают m = 3-4 чел.).

Определив общее количество сборочных , постовпроизводят закрепление за ними отдельных операций и переходов в соответствии с технологическим процессом.

Частные такты каждого поста определяют по формулам:

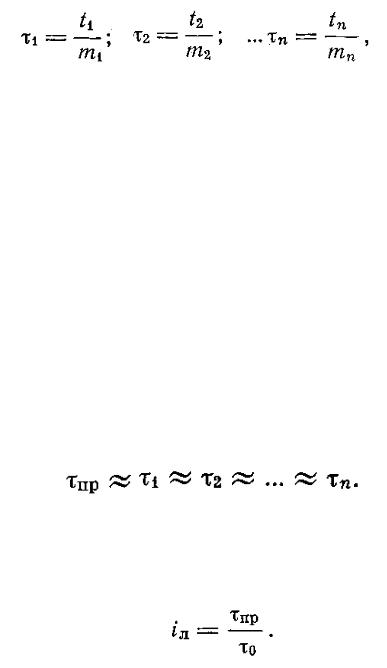

(14)

где t1; t2; ... tn - нормы времени на работы, выполняемые соответственно на постах, чел-ч;

m1, m2, …. mп - количество рабочих, одновременно работающих на соответствующих постах, чел.

Полученные частные такты постов должны быть уравнены и сделаны равными общему такту. Это необходимо для сохранения непрерывности потока. Уравнивание частными тактами достигается путем передачи отдельных работ с одного поста на другие и изменения первоначально

намеренного количества рабочих на отдельных постах. Обеспечение |

|

|||||||

равности |

общего |

и |

частных |

тактов |

необходимо |

сочета |

||

технологической |

целесообразностью |

соединения |

отдельных |

операций |

||||

или переходов в |

один |

|

комплекс работ. Эта работа требует |

большой |

||||

затраты времени и хорошего знания технологического процесса объекта сборки. В результате подобных действий на всех постах может быть получен приблизительно одинаковый приведенный частный такт поста:

(15)

Если приведенный частный такт окажется больше общего такта сборки, то количество поточных линий, то определится по формуле^

(16)

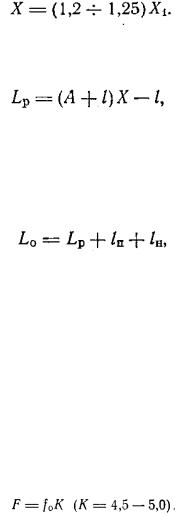

Дополнительно к расчетному числу рабочих (постовмест) предусматривается еще

20-25% рабочих мест для использования их в качестве резервных.

63

Тогда принимаемое количество рабочих мест составит

Рабочая длина конвейера в метрах составит:

где A - габаритная длина машины, м;

l - расстояние между машинами на конвейере, м (l = 1,0 - 1,2); X- число рабочих мест на конвейере.

К рабочей длине конвейера добавляется длина приводной и натяжной станций. Тогда общая длина конвейера выразится суммой:

где lп - длина приводной станции конвейера м; |

|

|

||

lн - длина натяжной станции конвейера. м. |

организации; ремонтного |

|||

Преимущество |

поточной |

формы |

||

производства заключается в |

том, что она не требует |

рабочей силы |

||

высокой |

квалификации, |

дает |

возможность |

применен |

высокопроизводительного |

специализированного |

инструме, |

||

приспособлений и оборудования, что в значительной мере снижает трудоемкость работ и длительность ремонтного цикла.

Площадь отделения определяется по площади, занятой оборудованием, и переходному коэффициенту, учитывающему рабочие зоны, проезды и проходы,и выражается формулой

Пол в отделении сборки машин рекомендуется бетонный с цементной затиркой. В отделении предусматривается устройство общеобменной приточно-вытяжной вентиляции. Температура помещения должна быть не ниже 13-16° С, а относительная влажность воздуха-не более 60%. Высота помещения определяется габаритами ремонтируемых машин и размерами подъемно-транспортных устройств.

Литература : 3 осн /49-57/.

Контрольные вопросы:

1.Проектирование отделения сборки машин и оборудования..

2.Годовая производственная программа отделения сборки машин и оборудования

3.Технологический процесс отделения сборки машин и оборудования.

4.Расчет количества постов сборки.

5.Расчет количества тактов сборки.

6.Длина конвейера.

64

Тема лекции 13 : Испытательная станция

В испытательной станции производятся приработка и испытание двигателей и других агрегатов, выходящих из ремонта, в соответствии с техническими условиями, утвержденными для данного типа машин. Приработку и испытание следует рассматривать как завершающий этап в

технологическом |

процессе |

их |

ремонта. В |

период |

испытания |

||

осуществляются при работка трущихся деталей, подготовка двигателя к |

|||||||

восприятию |

эксплуатационных |

нагрузок и |

окончательная |

проверка |

|||

качества работ по произведенному ремонту. Испытательная станция |

|||||||

структурно входит в состав агрегатного цеха. |

|

|

|

||||

Годовая |

производственная |

|

программа |

испытательной |

станц |

||

определяется в соответствии с заданием на проектирование и выражается |

|||||||

количеством испытываемых агрегатов в год. |

|

|

|

||||

Технологический |

процесс. В |

испытательную |

станцию, например |

||||

двигатели поступают из отделения ремонта и сборки. При приработке и испытании двигателей, как правило, имеют место три принципиально различных периода работы.

Первый пери о -д холодная приработка, в процессе которой коленчатый вал двигателя приводится во вращение от специального приводного устройства. Двигатель заправляется чистым маслом и приработка производится без форсунок или свечей с обильной смазкой

смазкой |

цилиндров, |

подшипников |

и |

других |

деталей. При |

этом |

постепенно увеличивается число оборотов коленчатого вала. |

|

|||||

В т о |

рой период- |

горячая приработка |

без нагрузки, |

когда двигатель |

||

работает сам, не требуя затраты энергии для прокручивания. При этом отсутствует отдача энергии от испытываемого двигателя.

Этот период в ряде случаев называют приработкой на холостом ходу. На этом периоде производят регулировку клапанов, топливной системы

ипрочие регулировочные работы.

тр е т и й периодгорячая приработка и испытание под нагрузкой, в процессе которой. вырабатываемая двигателем энергия поглощается тормозным устройством. Горячая приработка под нагрузкой состоит в

постепенной нагрузке его различными тормозными устройствами. Температура масла в картере двигателя, проходящего приработку под нагрузкой, не должна превышать 800 С. Температура охлаждающей воды в отводящих трубопроводах двигателя должна быть в пределах85-900 С.

При приработке и испытании двигателей могут быть обнаружен неисправности. Такие двигатели разбирают, устраняют неисправности, собирают и повторно испытывают.

При испытании двигателей определяют: крутящий момент или мощность двигателя; число оборотов коленчатого вала;

65

часовой и удельный расход топлива; давление топлива; температуру воды и масла; давление масла; давление газов в картере; расход масла.

Испытание двигателей производится по режимам, установленным

техническими условиями. |

|

|

|

|

|

|

Основным |

оборудованием |

испытательной |

, станциикоторое |

|||

определяется |

расчетным |

путем, являются |

стенды |

для |

испытания |

|

двигателей. |

|

|

|

|

|

|

При разномарочной программе расчет производится по каждой марке двигателя в отдельности, а полученные результаты в случае применения универсальных стендов суммируются.

Общая продолжительность |

испытания |

для двигателей |

|

различных |

|

моделей в соответствии с техническими условиями различна. |

|

|

|||

Остальное |

оборудование |

не |

рассчитывается |

и |

приним |

комплектно, исходя из условия целесообразности его применения для испытательных станций различных мощностей.

На стадии технического проекта подробно разрабатываются системы

снабжения |

топливом, маслом, охлаждающей |

водой |

и |

удаления |

отработавших газов испытываемых двигателей. |

|

|

|

|

Система |

питания двигателей топливом |

разрабатывается |

с учетом |

|

требований противопожарных норм, согласно которым резервуары как для бензина, так и для дизельного топлива размещают, как правило, вне помещения испытательной станции. В связи с тем, что топливо к испытательным стендам подается самотеком, резервуары обычно устанавливают на высоте не менее2,5-3 м от уровня пола. Учитывая конструктивную особенность системы питания двигателей, например ЯМЗ - необходимость непрерывной циркуляции с возвратом избытка топлива, - в виде исключения допускается размещение расходных бачков емкостью не более 50 л, которые заполняются топливом, поступающим периодически из основного резервуара, расположенного вне помещения.

Для измерения расхода топлива применяются приборы весового и объемного измерения, входящие в комплект испытательного стенда.

Для магистральной разводки топлива применяют газовые трубы. Для подачи топлива от пультов к стендам применяются стальные или медные трубки диаметром не менее6 мм. Магистральные топливопроводы обычно прокладывают в общих каналах с трубопроводами системы охлаждения и масляной системы с уклоном не менее0,01. Запрещается прокладывание топливопроводов в общих каналах с электропроводами и трубопроводами для отработавших газов.

66

Система питания двигателей проектируется как индивидуальная, так и проточно-циркуляционная с сепарированием . маслаНаиболее совершенной является проточно-циркуляционная система маслопитания двигателей, которая обеспечивает качественную и непрерывную очистку масел. При выборе типа насоса необходимо, чтобы он как по своей

производительности, |

так |

и |

по |

давлению |

нагнетания |

обеспечивал |

||||

должную подачу масла в прирабатываемые агрегаты. |

|

|

|

|

||||||

Наиболее подходящим типом насоса для проточно-циркуляционной |

||||||||||

системы |

смазки |

являются |

|

шестеренчатые |

насосы |

типа |

кра |

|||

технические |

характеристики |

которых |

приводятся |

в |

в |

различн |

||||

литературе /2,3,5/. |

|

|

|

|

|

|

|

|

|

|

При выборе труб по сортаменту необходимо, чтобы |

|

площадь |

||||||||

поперечного сечения магистральных трубопроводов была больше суммы |

||||||||||

поперечных сечений разводящих труб. |

|

|

|

|

|

||||

При монтаже маслопроводов испытательной станции величина уклона |

|

||||||||

принимается 0,008-0,01 для работающих под давлением и'не менее 0,02 |

|

||||||||

для |

самотечных |

маслопроводов. Емкость |

|

резервуара |

при |

||||

централизованной проточно-циркуляционной системе смазки должна не |

|

||||||||

менее |

чем в |

три |

раза превосходить емкость всей подключен |

||||||

маслосистемы, включая двигатели, фильтры и трубопроводы. |

|

|

|||||||

С и с т е мы а о х л а ж д е н и я д в и г а т е л е й при испытании должна |

|

||||||||

обеспечить поддержание требуемого теплового режима. Оптимальным |

|

||||||||

тепловым режимом приработки двигателей является такой режим, при |

|

||||||||

котором температура воды, выходящей из двигателя, лежит в пределах |

|

||||||||

85-900 С, а входящей - 65-700 С. В испытательных станциях ремонтных |

|

||||||||

предприятий применяют две системы охлаждения: индивидуальную и |

|

||||||||

централизованную. |

|

|

|

|

|

|

|

|

|

При |

индивидуальной |

системе каждый испытательный стенд имеет |

|||||||

свою самостоятельную систему охлаждения со смесительным баком, при |

|

||||||||

этом |

регулировка температуры воды, поступающей из смесительного |

|

|||||||

бака к прирабатываемому двигателю, производится вручную при помощи |

|

||||||||

вентилей. Индивидуальная |

система |

охлаждения |

применяется |

для |

|||||

испытательных станций, на которых установлено не более трех стендов. |

|

||||||||

При |

большем |

числе |

стендов |

следует |

рекомендовать |

применен |

|||

централизованной |

системы |

охлаждения |

двигателей, |

которой |

|

||||

циркуляция воды осуществляется при помощи специальной насосной установки,

С и с т е м а у д а л е н и я о т р а б о т а в ш и х г а з о в в испытательных станциях может быть запроектирована индивидуальная, так и централизованная. В случае индивидуальной системы отработавшие газы отводятся от каждого стенда с помощью

67

трубопроводов, выходящих за пределы помещен. Прия централизован-ной системе, которая применяется при большом количестве испы-тательных стендов, трубопроводы от каждого стенда подсоединяют-ся к общему коллектору, из которого с помощью вентиляционной установки газы удаляются в атмосферу.

Непосредственный |

отсос |

газов |

вентиляционной |

установкой |

|||

коллектора |

затруднителен и |

нерационален ввиду |

высокой температуры |

||||

газов и их корродирующего действия на детали вентилятора. В этом |

|

||||||

отношении |

наиболее |

целесообразным |

является |

эжекционный |

способ |

||

удаления |

отработавших |

газов. |

Для газопроводов обычно |

используются |

|||

трубы диаметром не менее75 мм, которые могут быть уложены как в специальных каналах, так и непосредственно в грунт с предварительной подготовкой из сухого песка. Газопроводы соединяются с выпускным трубопроводом двигателя гибким металлическим шлангом. Трубопроводы для отработавших газов должны иметь наружные выводы не менее чем на1

мвыше карниза крыши или фонаря здания.

Пл о щ а д ь испытательной станции определяется по площади пола, занятой оборудованием, и переходному коэффициенту, учи-тывающему рабочие зоны, проезды и проходы,

|

|

F = foK ( К = 3,5 - 4,О ) |

|

|

Меньшее |

значение |

коэффициента |

следует |

принимать |

испытательных станций с большим числом стендов. Расчет по укрупненным |

||||

показателя |

применяется |

для приближенного |

определения |

потребной |

площади. При расчете испытательной станции за укрупненный показатель принимается площадь, приходящаяся на один стенд. Эта величина является одновременно и контрольной цифрой, характеризующей рациональность принятого планировочного решения. Удельная площадь на один стенд в

испытательных станциях принимается равной25-35 м2, причем меньшее |

|

||||||||

значение принимается для испытательных станций с |

большим числом |

||||||||

стендов. Расстояние |

между |

осями |

испытательных |

|

стендов |

обычн |

|||

принимают 2,5 - 3,0 м, а ширина прохода между рядами стендов должна |

|||||||||

быть не менее 2,0-2,5 м. |

|

|

|

|

|

|

|

||

Для |

уменьшения |

вибрации |

элементов |

конструкции |

з |

||||

испытательные |

|

стенды, |

как |

правило, устанавливаются |

на |

отдельных |

|||

фундаментах. |

|

Высота |

помещения |

определяется |

габаритам |

||||

прирабатываемых |

двигателей |

и |

размерами |

подъемно-транспортн |

|||||

устройств. Пол, а также панели стен на высоту 2,0 м должны быть выложены |

|

||||||||

керамической |

плиткой. |

Трубопроводы |

системы охлаждения |

двигателей, |

|||||

масляной, а в ряде случаев и топливной системы прокладываются специальных каналах сечением 400х400 мм,

68

перекрытых съемными бетонными плитками.

Если |

площадь |

испытательной |

станции |

2 |

превышает200м , |

||||

предусматривают не менее двух эвакуационных |

выходов. С целью |

|||

ограничения шума и вибраций в производственных |

помещениях при |

|||

испытании двигателей с мощностью, превышающей 220-250 л. с. (Д-12А; |

||||

ЯМЗ-238 и |

др.), испытательные стенды |

размещают |

в специальных |

|

помещениях (боксах) , стены которых выполнены из звукоизолирующих материалов. Температура помещения должна быть не ниже14-17° С, а относительная влажность воздуха - не более 60%.

Литература : 3 осн /83-91/.

Контрольные вопросы:

1.Для чего необходима испытательная станция?

2.Как испытываются двигатели?

3.Общая продолжительность испытаний различных моделей двигателей?

4.Как расчитываются площади помещений для испытания оборудования.

5.Какая должна быть температура в помещениях для испытания оборудования?

Тема лекции 14 : Инструментальное отделение

Инструментальное отделение ремонтных предприятий бурового и нефтепромыслового оборудования обычно является составной частью инструментального хозяйства этих предприятий.

Инструментальное отделение предназначено в основном для ремонта и заточки инструмента, а также для ремонта и изготовления приспособлений.

Нормальным |

и |

специальным |

инструментом |

ремонтные |

предприяти |

||

обеспечиваются, |

|

как |

правило, |

централизованным |

порядком |

||

инструментальными заводами.

Инструмент и приспособления, которые не поставляются этими заводами, но необходимые для ремонта машин, изготовляются в инстру-ментальных отделениях самих ремонтных заводов.

В связи с такими задачами инструментальных отделений они почти всегда располагают самым минимальным количеством необходимого технологического оборудования.

Подробные технологические расчеты инструментальных отделений при проектироваиии ремонтных предприятий не производят, а пользуются

69

обычно |

укрупненными |

данными, которые |

обеспечивают |

достаточно |

||||

удовлетворительные результаты. |

|

|

|

|

|

|||

Анализ |

проектных материалов и работы действующих ремонтных |

|||||||

заводов, |

|

произведенный |

проектными институтами, показывает, |

что |

||||

существует прямая зависимость количества станочного оборудования |

||||||||

инструментальных отделений от производственной мощности ремонтных |

||||||||

предприятий. |

|

|

|

|

|

|

||

В |

|

зависимости |

от |

производственной |

мощности |

ремо |

||

предприятий инструментальные отделения подразделяют на три группы I, II и III.

I группа инструментальных отделений относится к производственной мощности до 250 капитальных ремонтов, II группа - к производствениой мощности до 500 капитальных ремонтов в год и III -до 1000.

При такой мощности предприятий объем инструментальных работ весьма незначителен, поэтому организация инструментальных отделеннй иа них считается нецелесообразной.

Оборудование и штаты для инструментальных работ в этом случае объедиияют со слесарно-механическим отделением самого предприятия или с ремонтно-механическим отделением отдела главного механика.

При мощности ремонтных предприятий1000 и более капитальных

ремонтов |

в |

год |

организуются |

самостоятельные |

инструментальные |

отделения, которые предназначаются: |

|

|

|||

а) для ремонта и заточки различного рода инструмента; б) для изготовления нестандартного инструмента, не поставляемого

инструментальными заводами централизованно; в) для ремонта и изготовления приспособлений, необходимых для

ремонта.

Организация работ в инструментальном отделении заключается в

следующем. |

|

|

Инструмент, |

поступающий на завод |

в централизованном порядке, |

после проверки его измерительной |

лабораторией или контрольно- |

|

проверочным |

пунктом хранится в |

центральном инструментальном |

складе. Выдача этого инструмента и приспособлений на производство производится через инструментально-раздаточную кладовую.

В ремонт приспособления и инструмент поступают также чере инструментально-раздаточную кладовую по графику периодической проверки или по необходимости ремонта.

Основные работы, выполняемые инструментальным отделением, заключаются в следующем:

а) перешлифовка изношенного режущего инструмента(протяжек, сверл, разверток и т. д.), а также измерительного на другие размеры;

б) сварка поломанного инструмента и наплавка режущего инструмента

70