nugum_umk_osn_pr_rem_pred_050724_2010

.pdfоборудования с монтажом (α =0,65-0,80); |

|

|

|

|

||||||

δ |

- коэффициент |

от |

стоимости |

зданий, отражающий |

стоимость |

|||||

ин-струмента и приспособлений (δ = 0,06-0,1); |

|

|

|

|

||||||

γ |

- коэффициент |

от |

стоимости |

зданий, отражающий |

стоимость |

|||||

производственного инвентаря (γ=0,03-0,05). |

|

|

|

|

||||||

Технико-экономические показатели |

|

|

|

|

|

|||||

Технико-экономические показатели ремонтного предприятия де- |

|

|||||||||

лятся на общие и удельные. |

|

|

|

|

|

|||||

К общим относятся: |

|

|

|

|

|

|

|

|

||

1.Годовая производственная программа. |

|

|

|

|

||||||

2.Площадь участка. |

|

|

|

|

|

|

|

|

||

3.Площадь застройки. |

|

|

|

|

|

|

|

|||

4.Процент застройки. |

|

|

|

|

|

|

|

|

||

5.Процент использования участка. |

|

|

|

|

|

|||||

6.Установленная мощность токоприемников. |

|

|

|

|

||||||

7.Общий годовой объем работ в нормо-часах. |

|

|

|

|

||||||

8.Общая |

полезная |

|

площадь(в |

том |

числе |

производственная, |

||||

вспомогательная. складская, административная и санитарно-бытовая) |

||||||||||

9. |

Количество |

работающих |

на |

предприятии(в |

|

том |

числе |

|||

производственных |

рабочих, вспомогательных рабочих, |

ИТР, |

СКП, |

|||||||

МОП). |

|

|

|

|

|

|

|

|

|

|

10. Стоимость производственных фондов (основных производственных фондов и нормируемых оборотных средств). 11.Полная себестоимость реализованной продукции: 12.Прибыль от реализации.

13.Рентабельность.

К удельным показателям относятся:

1.Полезная площадь на один приведенный капитальный ремонт.

2.Общая площадь на одного производственного рабочего.

3.Производственная площадь на одного производственного рабочего.

4.Трудоемкость на единицу продукции.

5.Объем продукции с 1 м3 производственной площади. 6.Выпуск продукции на одно тенге основных фондов.

По последним данным некоторых проектных организаций затраты на строительство 1м3 промышленных зданий в зависимости от объема строительства составляют 10000-20000 тенге.

Затраты на 1 м3 бытовых помещений(в зависимости от числа этажей) составляют 20000-25000 тенге. В эту стоимость входит стоимость санитарно-технических устройств и всех коммуникаций из расчета 500 - 600 тенге. на 1 м3. Затраты на оборудование определяются по ведомостям оборудования и их стоимости(по каталогам). Расходы на монтаж оборудования, включая фундаменты, принимаются: примерно 4-5% стоимости станочного оборудования, 6-8% подъемно-транспортного

41

оборудования, а на упаковку, транспорт и накладные расходы в сумме4- 5% от стоимости оборудования. Стоимость энергооборудования при укрупненных расчетах с учетом монтажа, упаковки и транспорта принимаются в размере45000-50000 тенге. за 1 кВт установленной мощности.

Стоимость инструмента, приспособлений и штампов начального фонда дорогостоящих (более 50000 тенге.) и служащих более одного года, принимается примерно 10-15% от стоимости производственного оборудования. Стоимость производственного и хозяйственного инвентаря составляет 2-3% от стоимости всего оборудования.

Стоимость продукции предприятия - ремонта машин и изготовления нестандартного оборудования состоит из:

1) стоимости основных материалов, которая определяется на основе норм расхода и ценников на материалы;

2)стоимости покупных изделий по нормам расхода и ценникам;

3)стоимости вспомогательных материалов(топливо, смазочные материалы, химикаты и другие), которые для ориентировочного расчета могут быть приняты в размере 2—5% от стоимости основных материалов.

На стоимость всех материалов начисляются транспортные расходы в размере 4-5% от стоимости материалов;

4)заработной платы производственных рабочих, определяемой по трудоемкости работы, среднему разряду рабочих и тарифной ставке;

5)накладных расходов в размере250-300% от заработной платы производственных; рабочих. Большой удельный вес накладных расходов объясняется тем, что в них входит дополнительная заработная плата производственных рабочих и начисления на , заработнаянее плата вспомогательных рабочих, ИТР, СКП и МОП, стоимость амортизации

зданий и оборудования, износа инструмента и |

инвентаря, |

также |

|

расходы по содержанию основных фондов предприятия. |

|

||

На основе этих данных можно рассчитать себестоимость продукции |

|||

и Стоимость всей годовой программы, |

затем |

определить |

технико- |

экономические показатели проекта, которые сравнивают с показателями других аналогичных предприятий. По этим показателям делают оценку эффективности проекта.

В технико-экономические показатели входят:

1.исходные показатели - годовой выпуск продукции, стоимость основных фондов предприятия, число работающих на предприятии (в том числе: число производственных и вспомогательных рабочих), число единиц производственного оборудования, установленная мощность оборудования и площадь предприятия;

2.производные показатели - годовой выпуск продукции в тенге. (на

1 тенге. основных |

фондов, |

т. е. фондоотдача, на |

одного |

производственного рабочего, на |

одного работающего, на один |

станок |

|

42

производственного оборудования, на 1 м2 производственной площади) и |

|

|||||||

энерговооруженность на одного рабочего в кВт/чел. |

|

|

|

|

||||

Затраты |

на |

возведение |

зданий |

и |

сооружений |

во |

м |

|

определяются принимаемыми проектными решениями( рациональные |

|

|||||||

площади всех помещений, применяемые строительные конструкции и |

|

|||||||

материалы, в том числе использование дешевых местных |

материалов и |

|

||||||

т.д.) при обеспечении высокого качества ремонта. |

|

|

|

|

|

|||

В процессе создания проекта решается вопрос о рациональном |

||||||||

соотношении затрат между активной и пассивной частями основных |

|

|||||||

фондов, так как это способствует общему сокращению капитальных |

|

|||||||

вложений и улучшению использования производственных фондов. |

|

|

||||||

Прогнозирование |

экономических |

|

показателей |

|

|

|||

проектируемого |

ремонтного |

предприятия |

|

является |

исключительно |

|||

сложной задачей, так как качество работы зависит от очень большого количества факторов, многие из которых определяются инженерными решениями принятыми при проектировании

Литература : 1, осн. / 240-249/,2 осн., 3 осн /31-38/.

Контрольные вопросы:

1.Что входит в технико-экономические показатели.

2.Как подсчитывают стоимость оборудования?

3.Как подсчитывается ориентировочная стоимость ремонтного предприятия?

4.На какие составные части делятся технико-экономические показатели

Тема лекции 8: Проектирование моечного, разборочного отделений

Отделение наружной мойки Отделение предназначено для выполнения наружной очистки и мойки

поступающих в ремонт машин. |

|

|

|

Годовая |

производственная |

программа отделения |

определяется |

количеством подлежащих мойке машин и агрегатов в год.

Технологический процесс. Доставка машин и агрегатов с площадки ремонтного фонда осуществляется с помощью тягачей, электрокар, автопогрузчиков и .т д. Для перемещения ремонтируемых объектов в отделение мойки предусматриваются лебедки или тяговые . цепиВ процессе мойки с поверхностей машины удаляют грязь и спускают отработавшее масло из картеров двигателя и трансмиссии. Для более качественной очистки картеры агрегатов в процессе мойки

43

дополнительно выпариваются острым паром. От качества выполнения моечных операций в значительной мере зависит производительность труда при разборке и" чистота рабочих мест. Наружную мойку машин и агрегатов производят в специальных моечных камерах или из шланга струей воды при давлении 6 -7 кг/см2.

Для очистки от грязи применяют ручные и механизированные щетки и скребки.

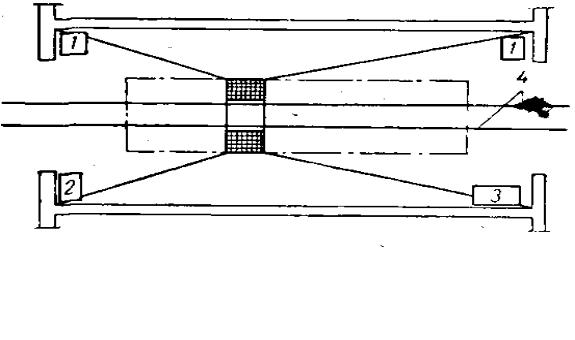

Камерную машину для наружной мойки оборудуют электролебедкой и

тяговой цепью, насосом высокого давления |

и |

системой труб |

||

гидрантами. Способ |

камерной |

наружной |

мойки |

качественный |

производительный, однако затраты на сооружение моечной камеры могут быть оправданы при большой производственной программе ремонтного предприятия. На мелких ремонтных предприятиях применяют наружную мойку водой из шланга, которая в свою очередь менее производительна по сравнению с камерной и требует большей затраты ручного труда.

Расчет и подбор оборудования. Расчет оборудования и количества рабочих мест производится по нормам времени на наружную мойку машин или агрегатов. Количество моечных машин или установок определяется по формуле:

(7)

где Х0 - количество моечных машин (установок);

t - норма времени на мойку одной машины (агрегата), ч; N - годовая производственная программа отделения, шт.;

Тф.н - номинальный годовой фонд времени работы оборудования при

односменной работе, ч; |

|

|

|

|

|

|

|

||||

у - число смен; |

|

|

|

|

|

|

|

|

|||

η0 - коэффициент использования оборудования по времени. |

|

|

|||||||||

Для моечных установок шланговой мойки η0 = 0,92 - 0,95; |

|

|

|||||||||

Ддля камерных моечных установок η0 = 0,8 - 0,85. |

примерный |

||||||||||

В 8 |

- |

таблице |

и |

последующих |

таблицах |

приводится |

|||||

перечень |

основного |

|

технологического |

оборудования |

и |

инвентаря, |

|||||

наименование |

и |

|

количество |

которого |

определяется |

расчетом |

|||||

зависимости от характера и объема выполняемых работ |

в каждо |

||||||||||

отделении. |

|

|

|

|

|

|

|

|

|

||

Площадь |

отделения |

определяется |

по |

площади, |

занятойпола |

||||||

оборудованием, и переходному коэффициенту, учитывающему рабочие |

|||||||||||

зоны, проезды и проходы. |

|

|

|

|

|

|

|||||

В |

отделении |

наружной мойки пол |

выполняется |

бетонным с |

|||||||

цементной затиркой с обязательным уклоном и трапом для стока воды в канализацию.

44

Примерная планировка отделения наружной мойки представлена на рисунке 7.

Разборочное отделение

Разборочное |

отделение |

|

предназначено |

|

для |

разборки |

машин |

||||||

агрегаты, а агрегатов и узлов - на детали. |

|

|

|

|

|

|

|

||||||

Годовая |

|

производственная |

программа отделения |

определяется |

|||||||||

количеством подлежащих разборке машин и агрегатов в год. |

|

|

|

|

|||||||||

Технологический |

процесс. |

Машина |

или |

агрегат |

поступают |

||||||||

разборочное отделение из отделения наружной мойки. Разборочные |

|

||||||||||||

операции |

выполняют |

в |

последовательности, предусмотренной |

в |

|||||||||

технологических картах для машин соответствующих типов. Строгая |

|

||||||||||||

последовательность |

выполнения |

разборочных |

операции |

облегчает |

|||||||||

процесс разборки и предохраняет детали от поломок. |

|

Таблица 11 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Перечень основного технологического оборудования и инвентаря |

|

||||||||||||

|

|

|

|

|

|

|

|

||||||

Наименование |

Модель |

Краткая |

|

Габаритные |

Мощность |

|

|||||||

оборудования |

или тип |

характеристика |

|

размеры в |

оборудова- |

|

|

||||||

|

|

|

|

|

|

|

|

плане, мм |

ния, квт |

|

|

||

|

|

|

|

|

|

|

|

|

|||||

Машина для |

АКТБ119 |

С верхней |

|

6200Х Х4700 |

63,0 |

|

|

||||||

наружной мойки |

фильтрацией |

|

|

|

|

|

|

|

|||||

тракторов |

|

|

|

|

|

|

|

|

|

2,8 |

|

|

|

Моечная установка |

1НВЗС- |

|

50-60 л/мин |

|

850 X |

|

|

||||||

|

|

|

|

|

|

||||||||

для наружной мойки |

1500 |

|

|

|

|

Х260 |

|

|

|

|

|||

машин |

|

|

|

|

|

75-80 л/мин |

|

1100x590 |

7,0 |

|

|

||

Моечная установка |

5ВСМ- |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||||

для наружной мойки |

1500 |

|

|

|

|

|

|

|

|

|

|

||

машин |

|

|

|

|

|

|

|

|

- |

2,8 |

|

|

|

Тяговая цепь |

АКТБ119 |

Скорость |

|

1000x500 |

- |

|

|

||||||

Ларь для |

|

|

|

|

перемещения |

|

|

|

|

|

|

|

|

|

|

|

|

v = 7,65 м/мин |

|

|

|

|

|

|

|

||

обтирочных |

|

2249 |

|

|

|

|

800X600 |

- |

|

|

|||

материалов |

|

|

|

|

|

|

|

|

|

|

|

|

|

Бак для сбора |

|

|

|

|

|

|

|

|

|

|

|

||

отработавшего масла |

|

- |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|||||||

При разборке машины на агрегаты и узлы около80-85% всех работ |

|

||||||||||||

производится непосредственно на машинах, а |

|

остальные 1520% - на |

|

||||||||||

слесарных |

|

верстаках |

и |

|

стендах. При |

|

организации |

работ |

на |

||||

45

специализированных постах или на потоке необходимо |

исходить из |

|||||

общего такта разборки и тактов постов. |

|

|

|

|

||

Разборочные |

работы |

состоят |

из |

основных |

и |

вспомогательн |

элементов. К основным относится непосредственная разборка резьбовых соединений, подшипниковых узлов и соединений с прессовыми и переходными посадками. К вспомогательным относятся перемещение, установка и крепление разбираемых агрегатов и узлов.

Разборка должна производиться на специальных приспособлениях и стендах с широким применением механизированного инструмента. Перемещение оборудования и машин с поста на пост производиться с помощью приводных лебедок или тяговых цепей, а агрегатов к постам подразборки или разборкиподвесными толкающими или грузонесущими конвейерами.

1 |

- бак для |

сбора отработавшего масла; |

|

|

|

|

2 - ларь для обтирочных материалов; |

|

|

|

|

||

3 |

- моечная установка для наружной мойки машин; |

|

|

|

||

4 |

- узкоколейный путь; |

|

|

|

|

|

Рисунок 7. Примерная планировка отделения наружной мойки. |

|

|

||||

Для перемещения разобранных деталей используются напольные |

|

|||||

транспортеры, рольганги и склизы, а также тележечные транспортеры, |

|

|||||

самодвижущиеся эстакады и передвижные стенды. Далее приведены |

|

|||||

примерные |

процентные |

соотношения |

трудоемкости |

по |

в |

|

разборочных работ на примере гусеничного трактора.

46

Процентное соотношение трудоемкостей по видам разборочных работ Разборка на агрегаты и узлы …………………………………….…..26

Разборка двигателя……………………………………………………..21

Разборка коробки передач………………………………………………7

Разборка редуктора………………………………….…………………..4

Разборка главной передачи и бортовых фрикционов…………………4

Разборка рулевой колонки………………………………………………2

Разборка тележек с механизмом натяжения…………………………..20 Разборка гусеничных полотен…………………………………………16

Итого ……………………………………………………………………100

Литература : 3 осн /33-49/.

Контрольные вопросы:

1.Проектирование моечного отделения.

2.Проектирование разборочного отделения.

3.Годовая производственная программа моечного разборочного отделений.

4.Технологический процесс моечного разборочного отделений.

5.Перечень основного технологического оборудования и инвентаря моечного отделения.

6.Площадь моечного отделения

7.Примерная планировка разборочного отделения

Тема лекции 9: Проектирование гальванического и металлизационного отделений

Гальваническое отделение ремонтного предприятия предназначается для выполнения работ по восстановлению поверхностей детале износостойкими покрытиями (хромирование, осталивание), а также для нанесения защитных покрытий из цинка и меди.

Годовая производственная программа. Исходными данными для

установления |

производственной |

программы |

отделения |

являютс |

||

номенклатура, |

количество деталей с учетом коэффициента ремонта, |

|||||

размеры |

и |

поверхности |

деталей, подлежащих |

гальваническому |

||

наращиванию. |

Годовую производственную программу составляют в |

|||||

виде сводной ведомости. Для удовлетворения потребности нужд вспомогательных цехов в гальванопокрытиях(инструментального и

отдела |

главного |

механика) принимается |

дополнительно 10% |

от |

|||

суммарной |

поверхности |

хромирования |

и |

осталивания |

основно |

||

программы производства. |

|

|

|

|

|||

47

При укрупненном методе расчета исходными данными для - уста

новления производственной программы отделения являются поверх- |

|

|||

ности по отдельным видам покрытий. |

|

|

||

Технологический процесс. |

Детали, подлежащие |

восстановлению |

|

|

хромированием или осталиванием, поступают из склaда деталей, |

|

|||

ожидающих |

ремонта, в |

слесарно-механическо |

отделение |

для |

выполнения операции шлифования с целью придания им правильной

геометрической |

формы. |

После |

механической |

обработки |

детали |

||

направляются |

в |

гальваническое |

отделение |

для |

выпол |

||

соответствующего вида гальванического наращивания. Окончательная |

|||||||

механическая |

обработка - шлифование |

- производится |

в слесарно- |

||||

механическом отделении. Технологический процесс твердого гладкого хромирования состоит из следующих операций:

1)механическая обработка поверхности детали шлифованием;

2)установка детали на подвесное приспособление;

3)электролитическое обезжиривание;

4)промывка в теплой проточной воде;

5)промывка в холодной проточной воде;

6)изоляция мест, не подлежащих покрытию;

7)анодное декапирование;

8)хромирование;

9)промывка в ванне-уловителе электролита;

10)промывка в холодной проточной воде;

11)промывка в горячей воде;

12)сушка деталей в сушильном шкафу;

13)удаление изоляции и снятие с подвесного приспособления;

14)нагрев деталей до температуры 180-2000 С для удаления водорода;

15)механическая обработка - шлифование после хромирования.

Технологический процесс пористого хромирования отличается от обычного процесса гладкого хромирования в основном дополнительной операцией после хромирования - анодным травлением. При этом деталь,

так же как и при декапировании, переключается на aнод, но на более длительное время. Характер пористости (канальный или точечный) хрома зависит от условий анодного травления и его режима.

Технологический процесс осталивания состоит из следующих операций:

1)очистка от грязи и масла;

2)механическая обработка поверхности детали шлифованием;

3)промывка в бензине;

4)зачистка поверхности наждачной шкуркой;

5)установка детали в подвесное приспособление и изоляция мест, не подлежащих покрытию;

48

6)обезжиривание поверхности детали венской известью;

7)анодная обработка;

8)промывка горячей водой;

9)осталивание;

10)промывка горячей водой;

11)нейтрализация деталей в растворе кальцинированной соды;

12)промывка горячей водой и сушка деталей;

13)снятие детали с подвески и очистка изоляции;

14)механическая обработка после осталивания.

Меднение применяется для восстановления бронзовых втулок по их

наружному диаметру, когда внутренний диаметр втулки восстановлен способом давления (обжатия), для защиты отдельных участков деталей, не подлежащих цементации.

В практике ремонтных предприятий меднение деталей производят в сернокислых электролитах, основным недостатком которых является выделение на стальной детали контактной меди вследствие растворения железа в электролите. Контактная медь обладает низкой сцепляем остью с основным металлом. Поэтому перед меднением в сернокислых электролитах стальные детали покрывают тонким слоем никеля. Для непосредственного меднения стальных деталей процесс обычно ведут в цианистых электролитах, применение которых нежелательно в связи с большой вредностью для здоровья.

Технологический процесс меднения стальных деталей в сернокислом электролите состоит из следующих операций:

1)шлифование деталей войлочными кругами;

2)крепление деталей на подвесных приспособлениях;

3)обезжиривание деталей;

4)промывка в горячей и холодной воде;

5)декапирование в слабом растворе серной кислоты;

6)промывка в холодной проточной воде;

7)никелирование;

8)п ромывка в холодной воде;

9)меднение;

10)промывка в холодной и горячей воде;

11)снятие деталей с подвесных приспособлений;

12)промывка и просушка деталей.

Электролитическое цинкование широко применяется для защиты деталей машин от коррозии. При ремонте машин цинкованию подвергаются детали приборов, детали агрегатов электрооборудования и крепежные детали. Технологический процесс цинкования включает следующие операции:

1) закрепление деталей на подвесных приспособлениях;

49

2)обезжиривание деталей;

3)промывка в горячей и холодной воде;

4)декапирование в слабом растворе серной кислоты;

5)промывка в холодной проточной воде;

6)цинкование деталей;

7)промывка в холодной проточной воде;

8)пассивирование покрытий для повышения их антикоррозийной стойкости;

9)промывка в холодной и горячей воде;

10)сушка;

11)снятие деталей с подвесных приспособлений.

Цинкование |

мелких |

крепежных деталей(гаек, болтов, винтов) |

|

||||||

осуществляют в колокольных ваннах, изготовленных из твердых пород |

|

||||||||

дерева или стали, с соответствующей облицовкой внутри резиной, |

|

||||||||

винипластом или целлулоидом. |

|

|

|

|

|

||||

В качестве источников тока могут быть использованы селеновые |

|

||||||||

выпрямители или мотор-генераторы постоянного тока. Преимуществом |

|

||||||||

выпрямителей по сравнению с мотор-генераторами является то, что их |

|

||||||||

можно установить непосредственно у гальванических ванн, в то время |

|

||||||||

как |

низковольтные |

мотор-генераторы |

обычно |

устанавливаются |

в |

||||

отдельном помещении. |

|

|

|

|

|

|

|

||

В практике гальванических отделений применяют индивидуальное |

|

||||||||

питание отдельных ванн и питание одновременно нескольких , ванн |

|

||||||||

включенных |

параллельно. |

При |

индивидуальном |

питании |

удобно |

|

|||

регулировать |

силу тока в процессе электролиза. Присоединение |

|

|||||||

нескольких гальванических ванн к одному источнику тока -осуще |

|

||||||||

ствляется в том случае, когда потребляемый отдельными ваннами ток |

|

||||||||

сравнительно |

невелик. При |

подключении |

к одному |

источнику |

тока |

|

|||

нескольких ванн параллельно необходимо группировать их так, чтобы по напряжению и режиму они незначительно отличались друг от друга. При таком условии облегчается регулирование силы тока на ваннах. При

установке ванн износостойкого хромирования обычно для каждой используется отдельный источник тока.

Металлизационное отделение

Отделение предназначено для наращивания изношенных деталей и заделки трещин у корпусных деталей или раковин после заварки трещин водяной рубашки головки или блока цилиндров двигателя.

Годовая производственная программа. Исходныными данными для установления производственной программы отделения являютс номенклатура, количество деталей с учетом коэффициента ремонта и поверхности металлизируемых деталей.

50