nugum_umk_osn_pr_rem_pred_050724_2010

.pdfпромышленности существенное влияние оказывают:

1)большая номенклатура применяемых в эксплуатации сложных машин

иоборудования;

2)относительно небольшое число и разбросанность парка оборудования и машин;

3)тяжелые условия эксплуатации;

4)нестабильность парка оборудования и машин - по мере освоения нефтяного или газового месторождения номенклатура применяемого оборудования сильно меняется:

первый этап |

освоения- |

энергичное |

разбуривание |

месторождения |

мощными буровыми установками, |

|

|

||

второй этап - фонтанная добыча с относительно простым оборудованием |

||||

и организация |

системы |

поддержания |

пластового |

давления мощными |

насосами или компрессорами , наконец, третий этап - добыча нефти насосами.

5) необходимость изготовления на ремонтных предприятия разнообразного нестандартного оборудования для нужд эксплуатации месторождения.

Исходя из этого, крупные ремонтные базы нефтяной и газовой промышленности должны быть достаточно универсаль предприятиями, наделенными почти всеми элементами современного машиностроительного производства, кроме крупных заготовительных цехов, так как отливки, тяжелые поковки и штамповки ремонтные предприятия, как правило, получают со стороны.

Таким образом, в составе ремонтного предприятия должны быть все

основные |

обрабатывающие |

цехи |

и |

:отделениямеханический, |

|||

металлоконструкций |

и сварочный, термический, малый |

кузнечно- |

|||||

прессовый, |

металлопокрытий, |

монтажно-демонтажный |

с |

мойкой, |

|||

контрольно-испытательным |

малярным |

отделениями, |

отделения |

||||

электротехническое, |

средств автоматики, |

топливной |

аппаратуры, |

все |

|||

вспомогательные цех и и службыинструментальный, компрессорная станция, склады и др. Рассчитав трудоемкость годовой про граммы ремонтного предприятия, можно определить число производственных рабочих и единиц оборудования, необходимых для ее выполнения. Для этого следует установить режим работы предприятия и рассчитать удельные возможности единицы оборудования на одного рабочего.

Режим работы большинства промышленных предприятий настоящего времени пятидневная рабочая неделя с двумя выходными .днями Продолжительность рабочей недели 41 ч, рабочего дня 8,2 ч.

31

Для ремонтных предприятий целесообразно установить двухсменную работу. Число рабочих дней в году с учетом двух свободных дней в неделю и восьми праздничных дней в году

365-52 * 2 – 8 = 253 дня.

Номинальный годовой фонд времени работы для одной смены равен

|

247 *41/5 + 6 * 7 = 2070 часов |

|

||

(в расчете учтено, что в предпраздничные |

дни продолжительность |

|||

рабочего дня меньше на 1 час). |

|

|

||

|

Расчет числа оборудования |

|

|

|

Число |

основного |

производственного |

оборудования |

ремонтн |

предприятия определяется по формуле: |

|

|

||

|

|

Ср = ΣТс / Fд *k |

( 3 ) |

|

где Ср - расчетное число станков;

ΣTc - суммарная трудоемкость станочных работ, ч;

Fд - действительный годовой фонд времени оборудования с учетом сменности (табл.);

k - коэффициент выполнения норм времени(в среднем по станочным работам).

Таким расчетом может быть получено общее число оборудования, например, механического цеха (табл. 8 ).

Таблица 8 Действительный годовой фонд времени оборудования

Оборудование и |

Одна смена |

Две смены |

Три смены |

|||

рабочее место |

Потери |

Фонд |

Потери |

Фонд |

Потери |

Фонд |

|

времени |

времени |

времени |

времени |

времени |

времени |

|

% |

ч |

% |

ч |

% |

ч |

Металлорежущее и |

2 |

2030 |

3 |

4015 |

4 |

5960 |

деревообрабатыва |

|

|

|

|

|

|

ющее |

|

|

|

|

|

|

То же, |

- |

- |

6 |

3890 |

10 |

5590 |

уникальное(свыше |

|

|

|

|

|

|

30 категорий |

|

|

|

|

|

|

сложности |

|

|

|

|

|

|

ремонта) |

|

|

|

|

|

|

Кузнечно- |

4 |

1990 |

5 |

3930 |

7 |

3850 |

прессовое |

|

|

|

|

|

|

Прессы и ножницы |

2 |

2030 |

3 |

4015 |

4 |

5960 |

для холодной |

|

|

|

|

|

|

обработки |

|

|

|

|

|

|

Рабочее место без |

0 |

2070 |

0 |

4140 |

0 |

6210 |

оборудования |

|

|

|

|

|

|

32

Общее расчетное число станков механического цеха может быть разделено по вндам оборудования, исходя из норм, рекомендуемых системой ППР технологического оборудования машиностроительных предприятий для ремонтномеханичесних цехов (табл. ).

Из таблицы видно, что полученное расчетом небольшое число станков (12) не дaет возможности сделать более широкий выбор станков для механического цеха. Однано показана основная тенденция выбораприоритет токарных станков. Полученное расчетом дробное количество станков округляется в сторону увеличения станков, чтобы соотношение между расчетным р С и принятым п Счислом станков составляло коэффициент загрузки в среднем по механическому цеху kз = 0,80 - 0,85. Рекомендуемый нормами относительно невысокий коэффициент загрузки

k. объясняется невозможностью полного использования их в условиях небольшого механического цеха с разнообразной работой

|

|

|

|

Таблица 9 |

Распределение по видам станков механического цеха |

||||

|

|

|

|

|

|

|

Число станков |

Коэффициент |

|

Станки |

Распределние |

|

|

загрузки, |

|

Расчетное |

Принятое |

Kз = Ср/ |

|

|

(норма), % |

Ср |

Сп |

Сп |

|

|

|

|

|

Токарные |

и 35-45 |

5,0 |

6 |

083 |

револьверные |

|

|

|

|

|

|

|

|

|

Карусельные |

4-5 |

|

|

|

|

|

|

|

|

Расточные |

3-4 |

1,0 |

1 |

1,00 |

|

|

|

|

|

Вертикально- |

3-7 |

|

|

|

сверильные |

|

|

|

|

|

|

|

|

|

Радиально- |

5-4 |

1,3 |

2 |

0,65 |

сверильные |

|

|

|

|

|

|

|

|

|

Фрезерные |

8-10 |

|

|

|

|

|

|

|

|

Строгальные |

7-8 |

2,0 |

2 |

1,00 |

|

|

|

|

|

Шлифовальные |

11-15 |

1,8 |

2 |

0,9 |

|

|

|

|

|

Зуборезные |

6-7 |

0,9 |

1 |

0,9 |

|

|

|

|

|

Всего |

- |

12 |

14 |

0,86 |

|

|

|

|

|

. По принятому числу станков составляют спецификацию оборудования, необходимого для механического цеха. Типы станков выбирают так, чтобы их характеристика соответствовала видам обработки и размерам

33

деталей машин, которые на этих станках будут ремонтировать или изготовлять.

Аналогично по трудоемкости, рассчитывают оборудование и других цехов ремонтного предприятия(сварочного, кузнечно-прессового, термического).

Число верстаков и стендов (рабочих мест) дляразборочно-сборочных цехов может быть рассчитано по числу рабочих слесарей в наибольшую

смену (обычно первую). При |

этом |

|

необходимо учитывать, что |

на |

||

крупных |

стендах (разборочных |

и |

сборочных) могут |

работать |

||

одновременно несколько рабочих. |

|

|

|

|

||

При |

двухсменной работе |

обрабатывающих цехов иногда |

работу |

|||

сборочноразборных цехов целесообразно организовывать в одну смену. Для механизации сборочно-разборочных работ, кроме верстаков и

стендов, применяют без расчета комплект(минимально необходимый) сверлильных станков, механических и гидравлических прессов для распрессовки и запрессовки деталей, притирочных станков, станок для балансировки и комплект различного механизированного инструмента (дрели, гайковерты, пневмонапильники и др.).

Расчет числа работающих на предприятии

Число основных рабочих рассчитывают по профессиям, исходя из трудоемкости годовой программы по видам работ находят из следующего выражения:

R = ΣT/ F д. р k ; |

(4) |

где ΣT - суммарная трудоемкость годовой программы по данному виду работ, ч;

Fд. р - действительный фонд времени одного рабочего, ч; k - коэффициент выполнения норм.

|

Действительный фонд времени рабочих |

Таблица 10 |

|||

|

|

||||

|

|

|

|

|

|

Число |

Номинальный |

Отпуск, |

Потери |

|

Действительный |

рабочих |

годовой |

рабочие |

времени |

|

фонд времени |

часов в |

фонд,ч |

дни |

,% |

|

|

неделю |

|

|

|

|

|

|

|

|

|

|

|

41 |

2070 |

15 |

10 |

|

1860 |

|

|

|

|

|

|

41 |

2070 |

18 |

11 |

|

1840 |

|

|

|

|

|

|

41 |

2070 |

24 |

12 |

|

1820 |

|

|

|

|

|

|

36* |

1830 |

24 |

12 |

|

1610 |

|

|

|

|

|

|

34

*- При работе во вредных условиях |

|

При большем числе станков и машин |

в цехах ремонтной |

целесообразно число рабочих выбирать по принятому числу станков, то |

|

есть. |

|

R = F д Сп / F д.р k ; |

(5) |

Fд - действительный фонд времени одного станка,ч

Литература : 1, осн. / 236-239/,2 осн., 3 осн /24-28/.

Контрольные вопросы:

1.Расчет числа оборудования.

2.Действительный годовой фонд времени оборудования.

3.Распределение по видам станков механического цеха.

4.Расчет числа работающих на предприятии.

Тема лекции 6: Планировка цехов и служб

Как известно, принцип блочности основан на размещении производства в многопролетных зданиях относительно небольшой длины. Здания в плане должны быть близкими к квадрату или короткому прямоугольнику, тогда при одной, и той же площади периметр здания получается наименьшим (в основном периметром здания определяется стоимость его строительства

и эксплуатации). Число пролетов производственного корпуса и их размеры определяются по рассчитанной суммарной площади цехов и служб. Длина пролетов должна быть кратна шагу .колоннСхему

производственного потока ремонта следует применять прямоточную (без |

|

|||||||

встречных и перекрестных грузопотоков). |

|

|

|

|

||||

Все цехи и спужбы ремонтного предприятия делятся на четыре |

|

|||||||

группы (зоны): |

|

|

|

|

|

|

|

|

разборочный цех с отделениями общей мойки, разборки на части н |

|

|||||||

агрегаты, разборки |

агрегатов |

и |

мойки |

деталей, контрольно- |

|

|||

сортировочным, складом деталей; |

|

|

|

|

|

|||

сборочный |

цех |

с |

отделениями |

комплектовочным, слесарно- |

|

|||

пригоночным, узловой и общей сборки, регулировочно-испытательной |

|

|||||||

станцией, окрасочным; |

|

|

|

|

|

|

|

|

цехи и отделения ремонта и изготовления деталеймеханический, |

|

|||||||

котельно-сварочный, кузнечно-прессовый, термический, гальванический; |

|

|||||||

вспомогательные цеха и службы - инструментальный, ремонтный, |

|

|||||||

инструментальный склад и кладовые, заточное отделение, компрессорная |

|

|||||||

станция, |

трансформаторная |

|

подстанция, |

склады |

и |

|||

административно-бытовые помещения.

35

В соответствии со схемой производства эти зоны наносят на план

производственного |

корпуса, |

а |

затем |

в |

каждой |

зоне |

размещаю |

|

соответствующие |

цеха, отделения |

и |

службы. Рассмотрим |

вариант |

||||

планировки |

ремонтного |

предприятия |

для |

нефтегазодобывающ |

||||

промышленности. |

|

|

|

|

|

|

|

|

По опыту организации авто- и трактороремонтных предприятий можно |

||||||||

рекомендовать |

следующие |

принципиальные |

технологические схемы |

|||||

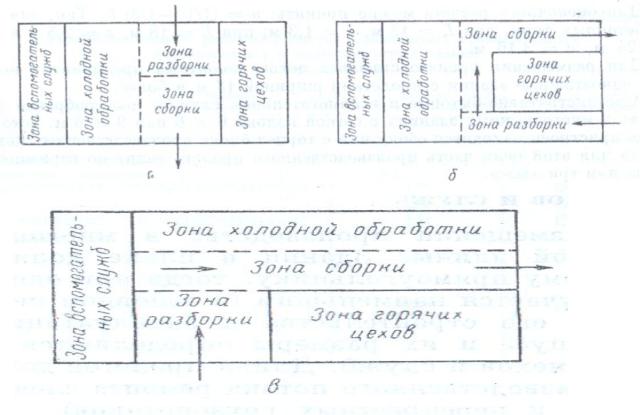

потоков (рис. 4): прямого, П-образного и Г-образного.

П р я м о й п о т о к(см. рис. 4, а) целесообразен для организации ремонта с относительно небольшой годовой программой, но с широкой номенклатурой ремонтируемых машин. Вторая и третья схемы(см. рис. 4, б, в) рекомендуются для более специализированных предприятий, с технологическими элементами поточного производствадлина цехов демонтажного и сборки достаточна для организации разборочно-сборного конвейера или постовой специализированной сборки.

Рисунок 4. Принципиальные технологические схемы ремонтного предприятия

Для проектируемого корпуса ремонтной базы выбираем сетку колонн

18 х 12 м,

36

т. е. прямоугольники

F = 18 х 12 = 216 м2

Следовательно, корпус должен, например, иметь

1930/216 = 8,9

нормализованных прямоугольников. Для примера если принять схему

корпуса: два пролета по четыре нормализованных прямоугольника, то

2 х 4 х 216 = 1730 м2.

Недостаток рассчитанной площади будет компенсирован организацией второго этажа над вспомогательными службами. Полученная высота здания 8,4 м более чем достаточна для этой цели.

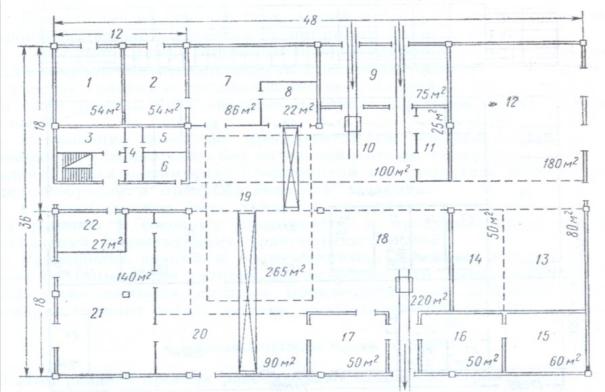

Теперь необходимо целесообразно разместить все цеха и службы по

схеме |

в соответствии с типовым технологическим |

процессом |

ремонта |

(см. схему на рис. 5). |

|

|

|

На |

рисунке. 5 представлен вариант плана |

основного |

корпуса |

проектируемой базы для ремонта буровых установок. |

|

|

|

1 - трансформаторная подстанция; 2 - компрессорная станция; 3 - гардероб; 4 - умывальник; 5-душевая; 6-туалет; 7-инструментальное отделение; 8 - инструментально-раздаточная кладовая; 9- моечное отделение; 10 - демонтажный цех; 11 - контрольно-сортировочное отделение; 12 - котельносварочное отделение; 13 - кузнечно-прессовое отделение; 14 - термическое отделение; 15 - гальваяичесное отделение; 16 - малярное отделение; 17 - испытательная станция; 18 - сборочный цех; 19 - механический цех; 20 - цех ремонта двигателей и компрессоров; 21 - центральный магазин; 22 - влектромеханическое отделение

Рисунок 5. База для ремонта буровых установок (вариант плана главного корпуса)

37

Предлагаемый вариант достаточно универсаленизменение номеннлатуры ремонтируемых машин мало повлияет на планировку

основного |

корпуса. Число |

стен |

и глухих переборок внутри корпуса |

|||

должно быть минимальным. Зона горячих цехов должна быть отделена |

||||||

брандмауэрной стеной. Кроме того, должны быть изолированы моечное, |

||||||

малярное и гальваническое отделения и испытательная |

станция из |

|||||

санитарно-гигиеничесних |

соображений. Полностью изолируют |

также |

||||

помещения компрессорной и трансформаторной подстанции. Склады |

||||||

отделяют сетчатыми перегородками. Все остальные цехи не |

должны |

|||||

иметь перегородок (на схеме их зоны помечены пунктиром). |

|

|||||

Внутри |

корпуса |

по |

его |

длине |

целесообразно |

организовать |

центральный проезд и один-два поперечных прохода для снабжения рабочих мест и для обеспечения при необходимости срочной эвакуации персонала. Левую фасадную часть корпуса, кроме половины центрального магазина, предполагается поделить на два этажа(высотой 4,8 и 3,6 м) и на втором этаже разместить административно-технические службы.

Внутрицеховой транспорт - два мостовых крана (грузоподъемностью 10 т), тележки и рельсовый путь с тележнами для ввоза в корпус со склада

ремонтируемых |

машин |

и |

вывоза |

готовой |

. продукцииПри |

проектировании цехов и отделений с вредными выбросами(малярное, |

|||||

гальваническое, |

термическое, |

кузнечно-прессовое) в |

проекте |

должны |

|

быть предусмотрены специальные мероприятия по технике безопасности и производственной санитарии, также как меры защиты природы от вредных выбросов.

Выбор схемы и размеров зданий

Схемы конструкции и размеры производственных зданий машиностроительных предприятий унифицированы и регламентируются нормами Гостов. Эти нормы следует применять и для проетирования ремонтных предприятий.

Унифицированные здания предуматривают блочное размещение цехов и служб предприятия, желательно, в одном многопролетном здании.

Блочное размещение цехов в многопролетных зданиях с широкими

пролетами значительно снижает стоимость строительства и эксплуатации |

|

||||||||

зданий, |

улучшает |

условия |

маневрирования |

|

при |

перепланировк |

|||

производства. последнее |

обстоятельство |

весьма |

существенно |

для |

|||||

проектирования |

ремонтных |

предприятий |

|

нефтегазодобывающо |

|||||

промышленности, так как по мере освоения нефтяного месторождения |

|

||||||||

меняется |

номенклатура |

|

ремонтируемых |

, |

машинзаканчивается |

|

|||

разбуривание месторождения, и основой в ремонтном фонде становится |

|

||||||||

оборудование для добычи нефти. |

|

|

|

|

|

|

|||

38

Основные размеры и элементы зданий стандартизированы(колонны, балки, перекрытия, фермы, фундаментные плиты, элементы стен, оконных и дверных проемов и др.). Это создает возможность изготовлять их в заводских условиях, а работы на строительной площадке сводятся в основном к блочному монтажу зданий из этих элементов.

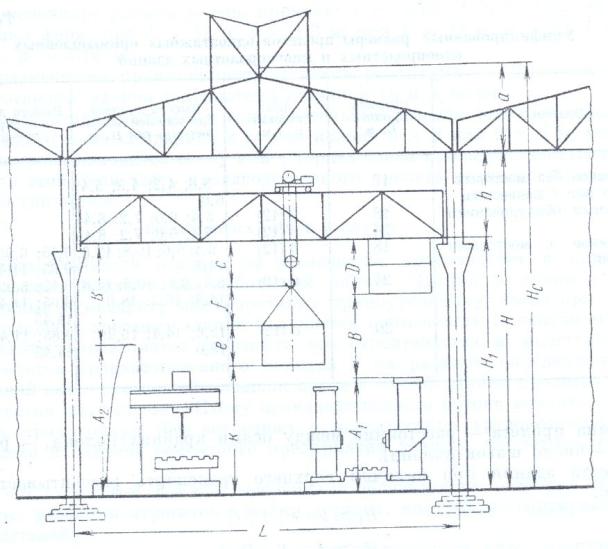

Основными параметрами пролета здания являются(рис. 6): ширина пролета L; шаг колонн t (В направлении продольной оси пролета) ; сетка колонн L х t; высота до подкрановых путей Н 1; высота пролета (от пола до нижней части несущих конструкции перекрытия) Н = Н 1 + h; строительная высота Нс = Н + а (где а-высота фермы).

Рисунок 6. Основные размеры пролета производственного здания.

Литература : 1, осн. / 236-239/,2 осн., 3 осн /24-28/.

Контрольные вопросы:

1.Принципиальные технологические схемы ремонтного предприятия

2.В каком случае целесообразно организация ремонта по прямопоточной схеме?

39

3. Как |

производят |

выбор |

схем |

и |

размеров |

зданий |

ремо |

предприятий? |

|

|

|

|

|

|

|

Тема лекции 7: Технико-экономические показатели проектируемого предприятия

Экономическая часть проекта В этом разделе проекта рассчитывают стоимость строительства и

оборудования ремонтного предприятия(основные фонды), стоимость ремонта машин, и на этой основе по технико-экономическим показателям (ТЭП) определяют экономическую эффективность технологического процесса и проекта в целом.

Основные фонды ремонтного предприятия состоят из стоимости

зданий |

и |

сооружений, производственного |

и |

|

вспомогательного |

||||

оборудования, инструмента, приспособлений и инвентаря. |

|

|

|||||||

Стоимость любого предприятия складывается из стоимости зданий, |

|

||||||||

оборудования |

с |

монтажом, дорогостоящих |

приспособлений |

и |

|||||

инструментов, |

производственного |

инвентаря. |

При |

ориентировочных |

|

||||

подсчетах стоимость зданий и сооружений определяется по укрупненной |

|

||||||||

стоимости 1 мз объема здания. |

|

|

|

|

|

|

|||

Для определения кубатуры зданий необходимо, зная полезную |

|

||||||||

площадь, |

задаться |

средней |

высотой |

помещения. Для |

ремонтных |

|

|||

предприятий она в среднем равна от6,0 до 8,5 (меньшие значения для |

|

||||||||

мастерских, |

большие - для |

ремонтных |

заводов). Высоту |

|

|||||

административно-бытовых помещений следует принимать равной 3,3 м. |

|

||||||||

Стоимость 1 мЗ объема здания принимается: |

|

|

|

|

|||||

а) производственные здания ……………………5 000-7000 тенге |

|

||||||||

б) административно-бытовые здания …………..12000-15000 тенге |

|

||||||||

Стоимость оборудования ремонтного предприятия подсчитывают по |

|

||||||||

спецификации или определяют в процентах от стоимости зданий. Также в |

|

||||||||

процентах |

от |

стоимости |

зданий |

подсчитывают |

с |

|

приспособлений, |

|

инструментов, |

производственного |

инвентаря. |

|

|

Ориентировочная стоимость ремонтного предприятия при разработке |

|

|||||

проектного задания составит |

|

|

|

|

||

Ср.п = Сзд + α Сзд + δСзд +_ γСзд, |

|

(6) |

|

|||

где Ср.п - стоимость peмонтногo предприятия; Сзд - стоимость зданий и сооружений;

α - коэффициент от стоимости зданий, отражающий стоимость

40