- •Рекомендуемая литература

- •1 Общие признаки массообменных процессов

- •Классификация массообменных процессов

- •3. Правило фаз гиббса применение к процессам массообмена

- •Массовый, мольный и объемный состав

- •4 Сущность процесса ректификации

- •I—процессы испарения; а—постепенное; б — однократное (ои); в—многократное;

- •5 Изобарные температурные кривые

- •5.2 Закон-Рауля-Дальтона

- •6 Уравнение и кривая равновесия фаз бинарной смеси

- •7 Энтальпийная диаграмма

- •Материальный и тепловой баланс ректификационной колонны

- •8 Уравнение рабочей линии

- •I — равновесная кривая; 2 — рабочая линия верхней части колонны; 3 — то же, нижней.

- •8.2 Уравнение рабочей линии нижней части колонны

- •9 Определение числа теоретических тарелок графическим методом

- •9.1 Расчет числа тарелок в концентрационной части колонны

- •9. 2 Расчет числа тарелок в отгонной части колонны

- •10.3 Расчет зоны питания

- •10 Эффективность тарелки

- •11 Способы создания орошения в колонне

- •12 Способы подвода тепла в низ колонны

- •13 Особенности перегонки с водяным паром

- •14 Выбор давления в ректификационной колонне

- •15 Ректификация многокомпонентных смесей

- •Классификация аппаратов колонного типа

- •Классификация контактных устройств

- •Насадки

- •13 Закономерности процесса ректификации

- •18 Абсорбция и десорбция

- •18.1 Сущность процессов абсорбции

- •18.2 Материальный баланс абсорбера

- •18.3 Расчет числа теоретических тарелок в абсорбере

- •18.4 Абсорбция сухих газов. Формула Кремсера

- •18.5 Процесс десорбции

- •18.6 Конструкции абсорберов

- •19 Закономерности процесса абсорбции

- •Специфические закономерности абсорбции

- •16 Экстракция

- •16.1.Сущность процесса экстракции

- •Требования к экстрагентам

- •16.2 Основные методы экстрагирования

- •Расчет однократной экстракции на треугольной диаграмме

- •17 Закономерности процесса экстракции

- •20 Адсорбция

- •20.1 Сущность процесса адсорбции

- •20.2.Характеристики адсорбентов

- •20.3 Изотерма адсорбции

- •0 Τ

- •20.5 Основы расчета адсорбера

- •19.Закономерности процесса адсорбции

13 Закономерности процесса ректификации

На основании вышеизложенного можно сформулировать следующие закономерности процесса ректификации.

Существует оптимальное место ввода сырья в колонну

Оптимальный вариант, чтобы состав сырья был максимально приближен к составу пара и жидкости данного сечения.

Существует оптимальная величина теплоподвода ( в 1,2-1,3 Qmin).При минимальном теплоподводе все три оперативных линии сливаются в одной точке, число тарелок стремится к бесконечности.

С ростом числа тарелок увеличивается четкость ректификации, 100% чистота может быть достигнута при бесконечном числе тарелок

Чистота дистиллята улучшается при увеличении орошения, и колебания режима сокращают четкость ректификации. Чем больше кратность орошения, тем чище дистиллят и остаток, но меньше производительность.

В режиме полного орошения число тарелок наименьшее. В режиме полного орошения все оперативные линии сливаются с диагональю и число тарелок наименьшее. Режим полного орошения используется при экспериментальном определении к.п.д тарелок.

Чем больше разность температур кипения компонентов и больше относительная летучесть ключевых компонентов в сырье, тем меньше число тарелок и меньше затраты энергии на ректификацию. С ростом относительной летучести α кривизна кривой увеличивается и сокращается число тарелок. Ректификация выгодна до α=1,05.

В неполных колоннах можно получить чистым только один продукт.

Два сырья, отличающиеся между собой температурами и составами следует вводить в колонну отдельно

Кратность орошения по тарелкам - величина переменная

Изменение температур и концентраций по тарелкам не постоянно.

18 Абсорбция и десорбция

18.1 Сущность процессов абсорбции

Абсорбция -процесс избирательного поглощения компонентов газовой смеси жидким поглотителем (абсорбентом).

Процесс выделения из абсорбента поглощенных компонентов газовой смеси называется десорбцией.

Газовые смеси могут быть разделены также ректификацией, однако это требует произвести их ожижение, что обычно связано с большими затратами энергии на охлаждение и сжижение или адсорбцией, т.е. путем контактирования газа с твердым поглотителем адсорбентом.

В нефте- и газоперерабатывающей промышленности процесс абсорбции применяют для разделения, осушки и очистки углеводородных газов. Из природных и попутных газов извлекают этан, пропан, бутан и компоненты бензина, сероводород, разделяют газы термокаталитических процессов.

Схематически процесс абсорбции представлен (рисунок 18.1)

Для осуществления процесса абсорбции необходимо, чтобы парциальное давление извлекаемого компонента в газовой фазе pГ было больше , чем в абсорбенте рЖ. Разность этих давлений Dр = рГ - рЖ определяет движущую силу процесса абсорбции. ПриDР>0происходит процесс абсорбции, при DР< 0процесс десорбции, при рГ = рГ* = рЖ система достигает состояния равновесия и процесс прекращается

Поскольку парциальное давление компонента пропорционально его концентрации, движущую силу при абсорбции можно измерять также разностью концентраций в газовой и жидкой фазах:

![]()

![]() (

74)

(

74)

Процессы абсорбции и десорбции обычно осуществляют на одной установке, включающей абсорбер и десорбер (рисунок 18. 2) .Регенерированный абсорбент возвращается в абсорбер.

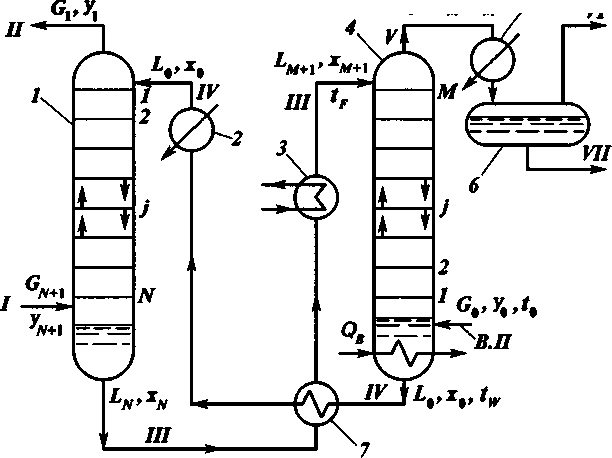

Рис. 18.1. Принципиальная схема абсорбционно-десорбционной установки:

/ — абсорбер; 2 — холодильник; 3 — подогреватель;4 — десорбер; 5 — конденсатор;6 — емкость; 7 — теплообменник. Потоки:I — сырой газ;II — сухой (тощий) газ;III — насыщенный абсорбент;IV — регенерированный абсорбент;V— извлеченные компоненты;V7 — несконденсированные газовые компоненты;VII — жидкий продукт