- •Предисловие

- •1. Механические способы переработки твердых природных энергоносителей

- •2. Низкотемпературная химическая переработка твердых природных энергоносителей

- •3. Полукоксование твердых природных энергоносителей

- •4. Высокотемпературное коксование

- •6 Газификация

- •Физико-химические основы процесса.

- •Газификация в плотном слое топлива.

- •Газификация в псевдоожиженном слое.

- •Газификация пылевидного топлива в потоке.

- •Подземная газификация

- •7 Синтезы на основе со и н2.

- •Синтез углеводородов

- •Аппаратурно-технологическое оформление процесса

- •Синтез в газовой фазе.

- •Синтез в жидкой фазе.

- •1.2. Молекулярно-массовое распределение продуктов

Газификация в псевдоожиженном слое.

Газификация в псевдоожиженном слое топлива, получила бурное развитие с 20-х годов XX века. Во время 2-ой мировой войны Германия получала синтетическое жидкое топливо большей частью из синтезгаза, поизводимого в процессах газификации по этому способу (способ Winkler). До настоящего времени в мире существует до 50 агрегатов, работающих по данному принципу. Разработаны и отечественные газогенераторы, имевшие промышленный опыт газификации ангренских и сулюктинских углей с получением газа для синтеза аммиака.

Удельная производительность процесса газификации бурых углей в газогенераторах с кипящем слоем при атмосферном давлении достигает 2500-3000 кг/м^ч, производительность одного агрегата 20-45 т/ч.

Требования к сырью в данном процессе менее жесткие чем в процессе Lurgi - возможна газификация высокозольных (до 40%) и спекающихся углей. Однако предпочтительно использовать угли с достаточно высокой реакционной способностю - бурые угли, реакционноспособные каменные угли, буроугольный кокс и полукокс с размером частиц <10 мм. Интенсивное перемешивание твердых частиц в псевдоожиженном слое приводит к

|

|

|

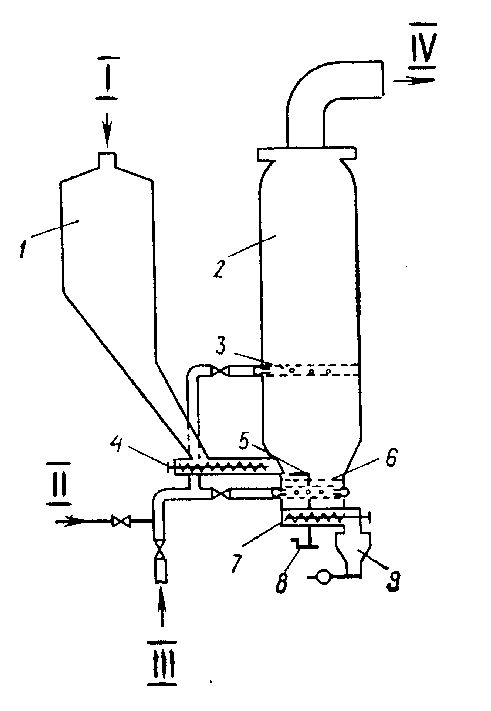

РИС. 6.3. Газогенератор Winkler: 1, 9-бункера; 2-шахта; 3-фурмы вторичного дутья; 4, 7-шнеки; 5-скребок; 6-распредели-тельная решетка; 8-привод; I-уголь; II-пар; III-воздух; IV-газ.

|

Газогенератор рассматриваемого типа (рис. 6.3) работает при атмосферном давлении и имеет диаметр 5,5 м, высоту 23 м и производительность до 1100 т угля в сутки (или 3000 нм3 газа на 1 м2 сечения шахты в час). Дробленый и подсушенный уголь из бункера 1 шнеком 4 подают на распре делительную решетку 6. С помощью первичного паровоздушного дутья, подаваемого под решетку, топливо переводится в псевдоожиженное состо яние и газифицируется в шахте 2. Вторичное дутье через фурмы 3 вводят непосредственно в псевдоожиженный слой, чтобы повысить степень использования углерода угля и газифицировать смолистые вещества, выделяющиеся в нижних слоях реакционной зоны. Твердый остаток - зола - удаляется в сухом виде, поэтому температуру в аппарате поддерживают не выше 1100°С (ниже т. пл. золы). Часть золы (70%) уносится из аппарата газовым потоком и затем выделяется в выносном мультициклоне, а оставшееся количество через отверстия распределительной решетки 6 ссыпается в нижнюю часть газогенератора, откуда шнеком 7 транспортируется в бункер 9. Для ускорения эвакуации частиц золы с поверхности решетки служит водоохлаждаемый вращающийся скребок 5, работающий от привода 8.

Бункер сырья имеет размеры, близкие к газогенератору. Полукокс или дробленный и подсушенный уголь из бункера шнеком подают на распределительную решетку. Паро-воздушным дутьем в шахте создается псевдоожиженный слой, где и протекает процесс газификации. Термическое разложение, горение и газификация совмещаются в реакционной зоне, золу выводят снизу сужающейся футерованной части шахты.

Газ выводится из верха аппарата, проходит в котел-утилизатор, проходит мультициклон, конденсатор-холодильник и каплеуловитель.

Степень превращения угля достигает 90%, что выше, чем для процесса Lurgi.

К недостаткам газогенератора Winkler следует отнести:

1. Необходимость очистки газа от большого количества пыли:

2. Невысокую температуру газификации:

3. Большие размеры основного аппарата и его металлоемкость:

4. Высокое содержание углерода в золе (до 5%) при сухом золоудалении.

Развитие технологии газификации в псевдоожиженном слое направленно на:

- повышение температуры процесса за счет повышения температуры плавления золы введением, например, инертных добавок;

- разработку установок с псевдоожиженным слоем при повышенным (до 5 МПа) давлении.