- •Предисловие

- •1. Механические способы переработки твердых природных энергоносителей

- •2. Низкотемпературная химическая переработка твердых природных энергоносителей

- •3. Полукоксование твердых природных энергоносителей

- •4. Высокотемпературное коксование

- •6 Газификация

- •Физико-химические основы процесса.

- •Газификация в плотном слое топлива.

- •Газификация в псевдоожиженном слое.

- •Газификация пылевидного топлива в потоке.

- •Подземная газификация

- •7 Синтезы на основе со и н2.

- •Синтез углеводородов

- •Аппаратурно-технологическое оформление процесса

- •Синтез в газовой фазе.

- •Синтез в жидкой фазе.

- •1.2. Молекулярно-массовое распределение продуктов

Газификация в плотном слое топлива.

Наиболее распространен и до сегодняшнего дня находится в эксплуатации модифицированный способ газификации стационарного (слабодвижущегося) слоя сырья, различными газифицирующими агентами (преимущественно паро-кислородное дутье) под давлением.

Газификация в плотном слое топлива при атмосферном давлении в настоящее время практически утратила свое значение.

Газификация крупнозернистого (кускового) топлива в плотном слое при повышенном давлении осуществляется в газогенераторе Lurgi (рис 6.2).

Газогенератор Lurgi представляет собой колонный аппарат с рубашкой водяного охлаждения.

|

|

|

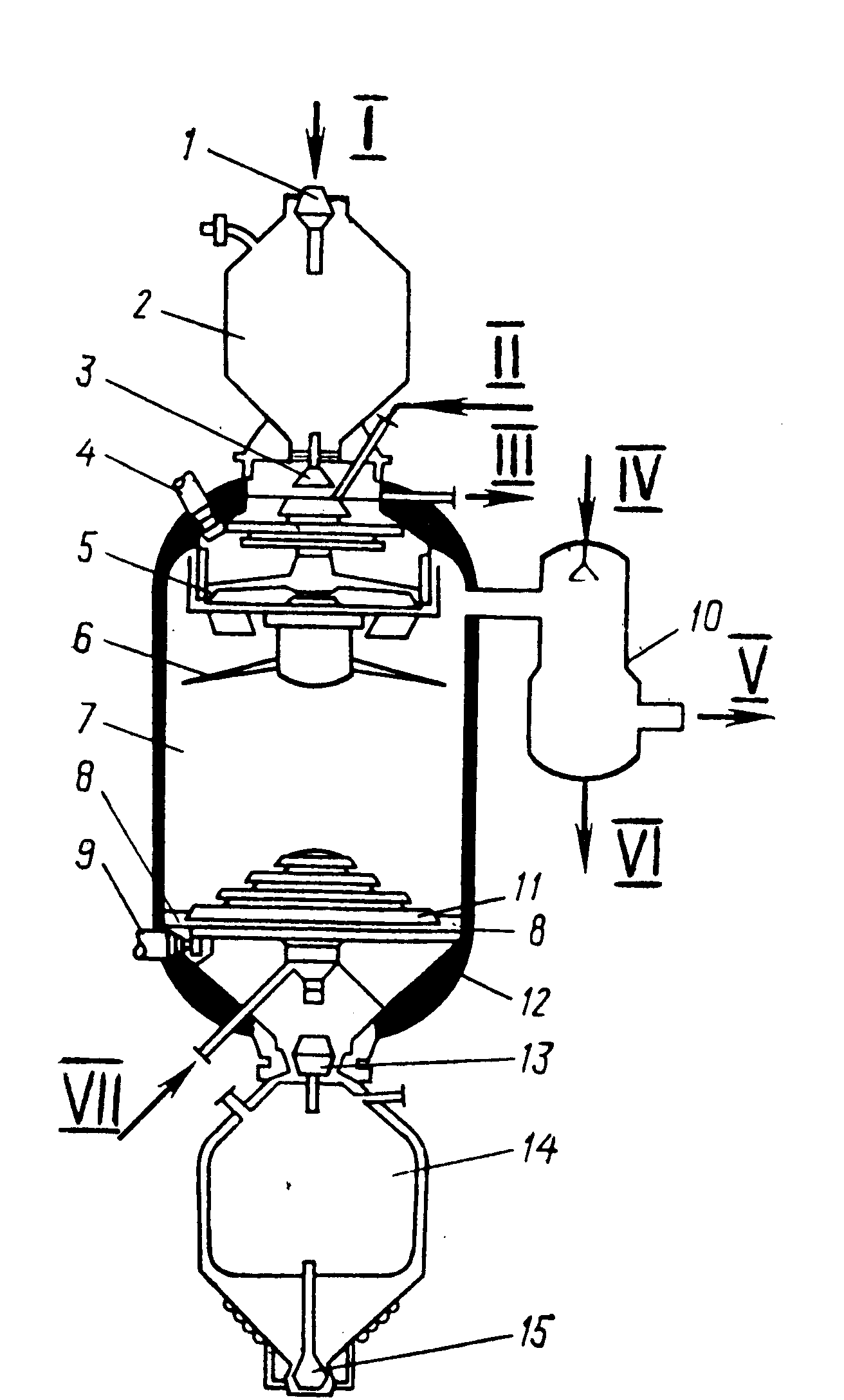

РИС. 6.2. Газогенератор Lurgi 1, 3, 13, 15-затворы; 2, 14-бункеры; 4, 9-приводы; 5-распределитель угля; 6-пе-ремешивающее устройство; 7-шахта; 8-ножи; 10-скруббер; 11-колосниковая решетка; 12-водяная рубашка; I-уголь; II-смола; III-пар; IV-вода; V-газ; VI-смола+вода; VII-дутье.

|

В шахте газогенератора поддерживают давление 3 МПа, поэтому, чтобы обеспечить безопасную загрузку топлива и выгрузку золы, каждый из бункеров 2 к 14 снабжают двумя конусообразными затворами (7, 3, 13 и 15). При загрузке топлива в бункер 2 затвор 1 открыт, а затвор 3 закрыт. Для передачи топлива в шахту затвор 1 закрывают, по обводной газовой линии соединяют бункер с шахтой газогенератора для выравнивания давления и открывают затвор 3. Перед следующей загрузкой топлива в бункер 2 закрывают затвор 3, сбрасывают газ в линию низкого давления, продувают бункер азотом или водяным паром, а затем открывают затвор 1. Аналогично осуществляют выгрузку золы из бункера 14. Типичный газогенератор Lurgi имеет диаметр 4-5 м, высоту 7-8 м (без бункеров) и производительность по углю 600-1000 т в сутки.

В зоне горения выделяется тепло, необходимое для проведения непосредственного процесса газификации угля, уже прошедшего зону термического разложения. Образовавшийся сырой газ содержащий некоторое количество паров смолы выходя из генератора подсушивает уголь, на котором частично конденсируется и смола. Далее газ охлаждается водой, промывается в скруббере-холодильнике 10 и поступает на конверсию.

В этом газогенераторе достаточно четко можно выделить четыре зоны: горения, газификации, термического разложения (пиролиза) и подсушки.

В других случаях такого деления на зоны сделать удается не всегда.

Степень конверсии водяного пара составляет всего 30-40%.

Применение способа ограничено определенными требованиями к сырью:

- прежде всего большим размером куска - 50-30 мм, соотношение максимального и минимального размера частиц не более 2:1; размер куска зависит и от его прочности. Так для сланцев средний размер составляет 10 мм, для бурых углей - 40 мм, для каменных - 15 мм, для кокса - 10 мм;

- спекаемость углей - отрицательный показатель сырья для данного процесса, т.к. угли начинают переходить в пластическое состояние, препятствуя движению газов;

- при газификации углей с температурой ниже температуры шлакования золы возможна переработка топлива с низким содержанием золы (10-15%), особенно при твердом ее удалении;

- содержание мелочи в сырье резко снижает его производительность.

К недостаткам процесса следует отнести и необходимость извлечения из газа образующихся в зоне термического разложения продуктов. Выходящая из газогенератора паро-газовая смесь требует дальнейшей очистки.

Перспективы совершенствования процесса Lurgi сосредоточены в основном на создании аппарата с жидким шлакоудалением, подъемом температуры в зоне газификации и в обеспечение последующей каталитической конверсии сырого газа.