- •Предисловие

- •1. Механические способы переработки твердых природных энергоносителей

- •2. Низкотемпературная химическая переработка твердых природных энергоносителей

- •3. Полукоксование твердых природных энергоносителей

- •4. Высокотемпературное коксование

- •6 Газификация

- •Физико-химические основы процесса.

- •Газификация в плотном слое топлива.

- •Газификация в псевдоожиженном слое.

- •Газификация пылевидного топлива в потоке.

- •Подземная газификация

- •7 Синтезы на основе со и н2.

- •Синтез углеводородов

- •Аппаратурно-технологическое оформление процесса

- •Синтез в газовой фазе.

- •Синтез в жидкой фазе.

- •1.2. Молекулярно-массовое распределение продуктов

Синтез в жидкой фазе.

Уже в первые годы промышленной эксплуатации установок синтеза на стационарном катализаторе в газовой фазе выявился ряд их существенных недостатков, к которым в первую очередь относятся:

а) плохой отвод реакционного тепла обусловленный малой теплопроводностью катализатора. Следствием этого явилась необходимость создания большой поверхности теплообмена, что приводило к небольшой удельной производительности реактора;

б) сложность загрузки и выгрузки катализатора, так как восстановленный катализатор пирофорен;

в) невозможность существенно менять состав продуктов.

М ногие

из этих недостатков можно устранить,

если проводить синтез в жидкой фазе. В

1953 г. была пущена установка мощностью

11,5 т углеводородов в сутки. При синтезе

в жидкой фазе на железном катализаторе

можно перерабатывать газ с высоким

содержанием СО при глубине его превращения

до 90% и получать при этом продукты, более

чем на 80% состоящие из олефинов. Синтез

в жидкой фазе на газе, обогащенном СО,

позволяет существенно снизить

метанообразование (за счет низкого

парциального давления водорода) и

полностью исключить местные перегревы.

ногие

из этих недостатков можно устранить,

если проводить синтез в жидкой фазе. В

1953 г. была пущена установка мощностью

11,5 т углеводородов в сутки. При синтезе

в жидкой фазе на железном катализаторе

можно перерабатывать газ с высоким

содержанием СО при глубине его превращения

до 90% и получать при этом продукты, более

чем на 80% состоящие из олефинов. Синтез

в жидкой фазе на газе, обогащенном СО,

позволяет существенно снизить

метанообразование (за счет низкого

парциального давления водорода) и

полностью исключить местные перегревы.

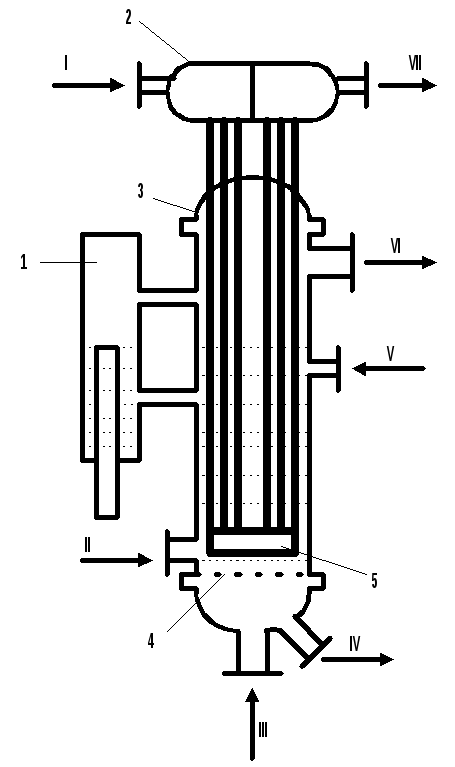

На рис. I.4 показан реактор для синтеза углеводородов из СО и Н2 в жидкой фазе. В реакторе такого типа превращение газа протекает на измельченном железном катализаторе, суспендированном в жидкости. Наиболее подходящей жидкой средой является фракция синтетических углеводородов с высокой температурой кипения (парафиновый гач или твердый парафин).

Р

РИС.

I.4 Реактор синте-за углеводородов в

жидкой фазе: 1-паросборник;

2-трубчатый хо-лодильник; 3-регулятор

уровня; 4-газораспределительная

реше-тка; I-вода;

II-пар;

III-рекционный

газ; IV-синтез-газ.

Технологическая схема синтеза в жидкой фазе приведена на рис. I.5. Синтез-газ, очищенный от сернистых соединений, компрессором 1 сжимают до 1,2 МПа и после прохождения им теплообменника 2, где он нагревается за счет тепла остаточного газа, через распределительное устройство подают в реактор 3. Из остаточного газа, отходящего с верха реактора, путем теплообмена с исходным газом выделяют высококипящие продукты синтеза и часть испарившейся жидкой среды. Эти продукты собирают в емкости 5. Низкокипящие жидкие продукты синтеза и образующиеся пары воды, пройдя водяной холодильник 4, где происходит конденсация и охлаждение продуктов до 30 0С, также поступают в емкости 5. Разделение первичных продуктов синтеза и воды происходит в аппаратах 6. Остаточный газ после охлаждения направляют на установку 10, где его промывают маслом под давлением или пропускают через активный уголь для отделения СО2. Эту операцию проводят в том случае, если остаточный газ возвращают на циркуляцию или направляют на вторую ступень синтеза.

Р ИС.

I.5. Схема синтеза углеводородов в жидкой

фазе:

ИС.

I.5. Схема синтеза углеводородов в жидкой

фазе:

1-компрессор; 2-теплообменник; 3-реактор; 4-конденсатор; 5-продуктовые емкости; 6-разделительные емкости; 7-насосы; 8-фильтр; 9-центрифуга; 10-установка для выделения СО; 11-аппарат для приготовления суспензии катализатора; 12-емкость для масла;

I-очищенный газ; II-вода; III-водяной пар; IV-вода; V-низкокипящие первичные продукты; VI-высококипящие первичные продукты; VII-оотработанный катализатор; VIII-остаточный газ; IX-СО2; X-свежий катализатор.

Высококипящие первичные продукты синтеза не выносятся с остаточным газом - их выделяют из суспензии, которую на специальном фильтре 8, работающем под давлением, отделяют от катализатора, возвращаемого в реактор.

Оксидный железный осажденный катализатор, тонко измельченный в жидкой среде до размеров 5-50 мкм, поступает в аппарат 11. Перед пуском реактор заполняют жидкой средой, включают обогрев и подают синтез-газ (СО : Н2=1,5). В этих условиях начинается формирование катализатора, которое заканчивается за несколько часов. После начала синтеза выключают обогрев и регулируют температуру, отбирая водяной пар из паросборника 6 с таким расчетом, чтобы степень превращения исходного синтез-газа не превышала 90%.

Основные показатели синтеза в жидкой фазе приведены в табл. I.2. Видно, что синтез в таких условиях в присутствии железного катализатора приводит к образованию главным образом углеводородов бензиновой фракции.

Таблица I.2. Состав продуктов жидкофазного синтеза.

|

Продукты |

Доля, % масс. |

Продукты |

Доля, % масс. |

|

Метан+этан Этилен Углеводороды С3 Углеводороды С4 |

3,2 3,6 22,6 5,1 |

Фракции 0С 40-180 180-220 220-320 320 |

53,6 4,0 6,0 1,9 |

Синтез в жидкой фазе, кроме того, обладает гибкостью: меняя условия проведения процесса и состав исходного синтез-газа, можно получать продукты различного состава.