- •Оглавление

- •Расчет годовой программы запуска деталь в производство и определение типа производства табличным методом.

- •Анализ технических условий и технологичности конструкции детали

- •Разработка операционной технологии на операцию технологического процесса

- •Технические характеристики станок сверлильный 2н135

- •5. Проектирование приспособления, используемого при выполнении операции. Принцип работы приспособления

- •Силовой расчет.

- •Прочностной расчет.

- •Точностной расчет.

Расчет годовой программы запуска деталь в производство и определение типа производства табличным методом.

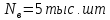

Заданная

годовая программа выпуска деталей

составляет

.

.

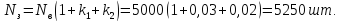

Годовая программа запуска деталей в производство рассчитывается по следующей формуле:

,

где

,

где – коэффициент, характеризующий

технологический брак (2…4% от годовой

программы выпуска);

– коэффициент, характеризующий

технологический брак (2…4% от годовой

программы выпуска); – коэффициент незавершенного производства

(1…3% от годовой программы выпуска);

Принимаем

– коэффициент незавершенного производства

(1…3% от годовой программы выпуска);

Принимаем .

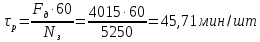

Расчетный

такт производства:

.

Расчетный

такт производства:

,

где

,

где

– расчетный фонд работы в часах при

двухсменном режиме работы (принимаем

– расчетный фонд работы в часах при

двухсменном режиме работы (принимаем );

);

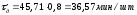

Действительный

такт производства:

,

где

,

где – коэффициент загрузки оборудования

(

– коэффициент загрузки оборудования

( );

); .

Для

определения типа производства необходимо

знать массу детали =0,36 кг и годовую

программу выпуска деталей 5000шт.Тип

производства определяется по следующей

таблице:

.

Для

определения типа производства необходимо

знать массу детали =0,36 кг и годовую

программу выпуска деталей 5000шт.Тип

производства определяется по следующей

таблице:

|

Тип производства |

Годовая

программа выпуска

| ||

|

тяжелые,

|

средние,

|

легкие,

| |

|

Единичное |

до 5 |

до 10 |

до 100 |

|

Мелкосерийное |

5…100 |

10…200 |

100…500 |

|

Серийное |

100…300 |

200…500 |

500…5000 |

|

Крупносерийное |

300…1000 |

500…5000 |

5000…50000 |

|

Массовое |

>1000 |

>5000 |

>50000 |

По таблице данной годовой программе выпуска и массе детали соответствует крупносерийный тип производства. Данный тип производства имеет следующие характеристики:

большая годовая программа выпуска изделий;

узкая номенклатура выпускаемых изделий;

заготовки имеют как можно меньшие припуски на обработку;

для механической обработки используется специальный инструмент;

использование в процессе производства рабочих средней квалификации; специализация рабочих мест на выполнении нескольких закрепленных за ними операций, незначительный объем ручного труда;

трудоемкость изготовления деталей мала, а т.к. трудоемкость является одной из составляющих себестоимости продукции, то себестоимость также мала;

применение специального оборудования и инструмента снижает гибкость производства до минимума.

Анализ технических условий и технологичности конструкции детали

Анализ технических условий

Исходными данными для выполнения курсового проекта являются чертеж детали с указанием технических условий.

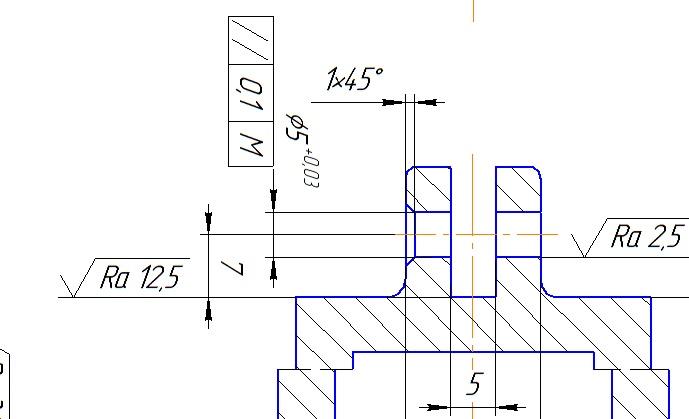

Для изготовления данного корпуса используется литейный алюминиевый сплав АК12М2 ГОСТ 1583-93. Корпус изготавливается методом литья под давлением. Для получения качественной отливки в технических требованиях заложены литейные уклоны и радиусы. Неуказанная шероховатость Ra 6,3 мкм, следовательно, чтобы получить данную шероховатость нужно провести получистовую обработку данных поверхностей. Неуказанные отклонения по 14 квалитету, что можно согласовать с данной шероховатостью. Также необходимо обеспечить требования, которые касаются погрешностей формы и расположения. На чертеже детали допусков на погрешность формы нет, что касается допусков расположения, то к детали предъявляется обеспечение следующих допусков: допуск параллельности, допуск соосности и позиционный допуск.

Допуск

параллельности отверстия

относительно поверхности М 0,1 мм.

относительно поверхности М 0,1 мм.

Допуск

соосности оси отверстия

относительно отверстия

относительно отверстия на

на 0,1мм.

0,1мм.

Позиционный

допуск оси

на

на 0,4

мм(допуск зависимый), база ось отверстия

Л.

0,4

мм(допуск зависимый), база ось отверстия

Л.

Позиционный

допуск осей 4-х отверстий

на

на 0,4

мм(допуск зависимый), база ось отверстия

Н.

0,4

мм(допуск зависимый), база ось отверстия

Н.

В данной детали необходимо фрезеровать паз шириной 5 мм с шероховатостью Ra12,5. Указанная шероховатость соответствует черновой обработке.

Анализ технологичности конструкции детали.

Для оценки технологичности используют два вида показателей технологичности: качественные и количественные.

Качественная оценка конструкции детали на технологичность:

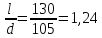

Данный

корпус является жестким, т.к.

,

что является допустимым, а это являетсяодним

из условий технологичности.

Возможность использования принципа

совмещения баз (если измерительная и

технологическая база измеряемого

размера совпадает, то погрешность

базирования для данного размера равна

0). Соблюдение принципа постоянства и

единства баз

желательно использовать

одну и ту же «чистую» базу. Так же деталь

состоит из стандартных и унифицированных

конструктивных элементов: диаметральных

и линейных размеров. Это способствует

использованию стандартных режущих и

измерительных инструментов. На детали

имеются канавки для свободного выхода

режущего инструмента. Все

обрабатываемые поверхности

имеют свободный подвод и отвод режущего

инструмента.

Шероховатость базовых поверхностей

удовлетворяет требованиям точности

установки детали, ее обработки и контроля.

Все

шероховатости, обозначенные на чертеже,

соответствуют данным

квалитетам точности, а это также является

одним из условий технологичности.

,

что является допустимым, а это являетсяодним

из условий технологичности.

Возможность использования принципа

совмещения баз (если измерительная и

технологическая база измеряемого

размера совпадает, то погрешность

базирования для данного размера равна

0). Соблюдение принципа постоянства и

единства баз

желательно использовать

одну и ту же «чистую» базу. Так же деталь

состоит из стандартных и унифицированных

конструктивных элементов: диаметральных

и линейных размеров. Это способствует

использованию стандартных режущих и

измерительных инструментов. На детали

имеются канавки для свободного выхода

режущего инструмента. Все

обрабатываемые поверхности

имеют свободный подвод и отвод режущего

инструмента.

Шероховатость базовых поверхностей

удовлетворяет требованиям точности

установки детали, ее обработки и контроля.

Все

шероховатости, обозначенные на чертеже,

соответствуют данным

квалитетам точности, а это также является

одним из условий технологичности.

Количественная оценка технологичности конструкции изделия выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции.

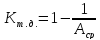

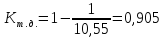

Коэффициент точности детали:

,

где

,

где

– средний квалитет точности размеров;

– средний квалитет точности размеров;

– число размеров заданного квалитета;

– число размеров заданного квалитета;

.

Коэффициент

точности обработки детали

.

Коэффициент

точности обработки детали

,

следовательно, деталь считается

технологичной.

,

следовательно, деталь считается

технологичной.

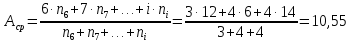

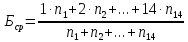

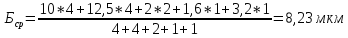

Коэффициент шероховатости поверхности детали:

Где

–

средняя шероховатость поверхности

детали;

–

средняя шероховатость поверхности

детали;

где

где

– число основных поверхностей детали

соответствующей шероховатости;

– число основных поверхностей детали

соответствующей шероховатости;

.

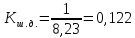

Коэффициент

шероховатости поверхности детали <0.32,

следовательно, деталь считается

технологичной.

.

Коэффициент

шероховатости поверхности детали <0.32,

следовательно, деталь считается

технологичной.

Исходя из всего вышеперечисленного можно сделать заключение, что деталь является технологичной.