- •АВТОМОБИЛЬНЫЕ ДОРОГИ И МОСТЫ

- •Д. Ю. Александров

- •ПЕРСПЕКТИВА ИСПОЛЬЗОВАНИЯ ОТХОДОВ БАЗАЛЬТОВЫХ ВОЛОКОН В ДОРОЖНОЙ ОТРАСЛИ

- •Р.И. Гогунов, А.В. Маглан

- •НЕОБХОДИМОСТЬ УСТРОЙСТВА СЛОЕВ ИЗНОСА НА ДОРОГАХ ОБЩЕГО ПОЛЬЗОВАНИЯ

- •Т.В. Знаменская, К.О. Ларина

- •АНАЛИЗ МЕТОДОВ И ПРОЕКТИРОВАНИЯ ТРАНСПОРТНЫХ РАЗВЯЗОК ГЕРМАНИИ И РОССИИ

- •ПРИЧИНЫ МОРОЗНОГО ПУЧЕНИЯ НА АВТОМОБИЛЬНЫХ ДОРОГАХ ОМСКОЙ ОБЛАСТИ

- •М. Д. Калушин, А. С. Марков

- •СПОСОБЫ УКРЕПЛЕНИЯ И СТАБИЛИЗАЦИИ ГРУНТОВ

- •С.А. Милюшенко

- •РАБОЧИЙ ПРОЦЕСС УКЛАДКИ АСФАЛЬТОБЕТОННОЙ СМЕСИ АСФАЛЬТОУКЛАДЧИКОМ С АДАПТИВНОЙ СИСТЕМОЙ УПРАВЛЕНИЯ

- •О ПРОБЛЕМАХ И СПОСОБАХ ИХ РЕШЕНИЯ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ АВТОМОБИЛЬНЫХ ДОРОГ В СИБИРСКОМ РЕГИОНЕ

- •С.Н. Пономарева

- •ДЕФОРМИРОВАНИЕ УПРУГОВЯЗКОПЛАСТИЧНЫХ СЛОИСТЫХ ДОРОЖНЫХ КОНСТРУКЦИЙ ПОД ДЕЙСТВИЕМ МНОГОКРАТНЫХ ЗАГРУЖЕНИЙ

- •О. Н. Посохова

- •СОВРЕМЕННЫЕ СИСТЕМЫ УЧЕТА ИНТЕНСИВНОСТИ ДВИЖЕНИЯ

- •Ю. А. Цыбенко

- •М. В. Чертеу

- •ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА И АРХИТЕКТУРА

- •В.Ю. Белова

- •МОДИФИЦИРОВАННЫЙ ВИД ЯЧЕИСТОГО БЕТОНА

- •В.Ю. Белова

- •ПРИМЕНЕНИЕ ПЕНОСТЕКЛА В СТРОИТЕЛЬСТВЕ

- •В.В. Давлетшин

- •РОЛЬ РЕСУРСОСБЕРЕГАЮЩИХ ТЕХНОЛОГИЙ В ИННОВАЦИОННОМ РАЗВИТИИ СТРОИТЕЛЬСТВА

- •В.С. Дергачев, Н.С. Проничкин, А.С. Гольфенбейн

- •ОСОБЕННОСТИ ЗИМНЕГО БЕТОНИРОВАНИЯ ФУНДАМЕНТОВ МЕЛКОГО ЗАЛОЖЕНИЯ ПРИ СТРОИТЕЛЬСТВЕ МАЛОЭТАЖНЫХ ЗДАНИЙ

- •К.С. Кудинова

- •Е.С. Кузьмина

- •ПРОГРЕССИВНАЯ ТЕХНОЛОГИЯ ТОРКРЕТ-БЕТОНИРОВАНИЯ

- •В.А. Машков

- •АНАЛИЗ ЭФФЕКТИВНОСТИ УПРАВЛЕНЧЕСКОГО ТРУДА СТРОИТЕЛЬНОЙ ОРГАНИЗАЦИИ

- •Е.А. Сеитов

- •ВЛИЯНИЕ ГЕОМЕТРИЧЕСКОГО РАДИУСА ГИБА АРОЧНОГО ПРОФИЛЯ НА МЕСТНУЮ УСТОЙЧИВОСТЬ ЭЛЕМЕНТОВ СЕЧЕНИЯ

- •Е.А. Сеитов

- •А.А.Финько

- •АНАЛИЗ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ СТРОИТЕЛЬНОЙ ОРГАНИЗАЦИИ

- •М.С. Черногородова

- •ОБЗОР МЕТОДОВ ПРОЕКТИРОВАНИЯ СОСТАВОВ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

- •Д.В. Шушура, Е.В. Тарасов, М.А. Ращупкина

- •СУХИЕ СТРОИТЕЛЬНЫЕ СМЕСИ – ГАРЦОВКА

- •АРХИТЕКТУРА И ГРАДОСТРОИТЕЛЬСТВО

- •М.С. Банбан

- •НЕБО В КАРТИНАХ ОМСКИХ ХУДОЖНИКОВ

- •С.В. Басманова

- •ОБЩЕСТВЕННЫЕ И КАМЕРНЫЕ ПРОСТРАНСТВА В ГОРОДСКИХ ПЕЙЗАЖАХ ОМСКИХ ХУДОЖНИКОВ

- •В.Ю. Белова, К.С. Кудинова

- •РЕКОНСТРУКЦИИ УЛИЦЫ КРАСНЫХ ЗОРЬ НА ОТРЕЗКЕ УЛИЦЫ МАРШАЛА ЖУКОВА – УЛИЦЫ ДЕКАБРИСТОВ

- •К.С. Гудков

- •ГАРМОНИЗАЦИЯ ЗАСТРОЙКИ В ГРАНИЦАХ УЛ. КРАСНЫЙ ПУТЬ И ПАРКОВОЙ ЗОНЫ "ЗЕЛЕНЫЙ ОСТРОВ"

- •К.С. Гудков

- •ГОРОД КАК КОНЦЕПТ. АБСТРАКТНЫЙ ГОРОД И МЕТОДЫ АБСТРАКТНОГО ИЗОБРАЖЕНИЯ ГОРОДСКИХ ПРОСТРАНСТВ

- •А.С. Ефименко, А.Л. Пшеничникова

- •РЕКОНСТРУКЦИЯ УЛИЦЫ МАЛУНЦЕВА И УЧАСТКА ПРОСПЕКТА КУЛЬТУРЫ (ОТ УЛИЦЫ 20 ПАРТСЪЕЗДА ДО УЛИЦЫ МАЛУНЦЕВА)

- •Н.А. Камионко, Е.Е. Кулагина

- •Т.Б. Капкина

- •СИБИРСКАЯ УСАДЬБА: С ЗАКРЫТЫМ ДВОРОМ

- •А.С. Ковтун

- •ОБЪЁМНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ МАЛОЭТАЖНЫХ ЖИЛЫХ ЗДАНИЙ В УСЛОВИЯХ КРАЙНЕГО СЕВЕРА

- •О. С. Козак

- •ВЛИЯНИЕ ОМСКОЙ КРЕПОСТИ НА ПЛАНИРОВКУ ЦЕНТРАЛЬНОЙ ЧАСТИ ОМСКА

- •К.С. Кудинова

- •ВЛИЯНИЕ РАЗМЕЩЕНИЯ ПАРКОВОК НА ПЛОТНОСТЬ ЖИЛОГО ФОНДА МИКРОРАЙОНА

- •Е.С. Кузлякина

- •ГОРОД КАК ПРОСТРАНСТВО ПАМЯТИ В ТВОРЧЕСТВЕ ОМСКИХ ХУДОЖНИКОВ

- •С.О. Мельникова, О.И. Дурнева

- •ОБЪЕМНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ МАЛОЭТАЖНЫХ ЖИЛЫХ ЗДАНИЙ В УСЛОВИЯХ ЖАРКОГО СУХОГО КЛИМАТА

- •С.А. Морозова

- •ВОСКРЕСЕНСКИЙ ВОЕННЫЙ СОБОР

- •Д.П. Нохрина

- •ЕДИНИЦЫ ПЕШЕХОДНОГО РИТМА ПРОСПЕКТА КАРЛА МАРКСА ГОРОДА ОМСКА

- •А. А. Сарафонова

- •БЛОКИРОВАННЫЕ ДОМА С ГОСТЕВОЙ ФУНКЦИЕЙ

- •О.А. Филиппова

- •СВЕТОВОЙ ОБРАЗ ИСТОРИЧЕСКОЙ ЧАСТИ ГОРОДА РОСТОВА-НА-ДОНУ. ПРОЕКТИРОВАНИЕ УЛИЧНОГО ОСВЕЩЕНИЯ

- •Е.В. Цыганкова

- •СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА СТРОИТЕЛЬНО-ДОРОЖНЫХ МАТЕРИАЛОВ

- •С. В. Савельев, А.С. Белодед

- •А.Н. Гололобова, В.С. Серебренников

- •ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ СТРОИТЕЛЬСТВА АВТОЗИМНИКОВ

- •А.И. Ишутинов

- •ПРИМЕНЕНИЕ ДИФФЕРЕНЦИАЛЬНЫХ УРАВНЕНИЙ К ПОСТРОЕНИЮ МАТЕМАТИЧЕСКОЙ МОДЕЛИ ДВИГАТЕЛЯ

- •Н.А. Кирюшкина, П.В. Орлов

- •ПРИМЕНЕНИЕ ИОННО-ПЛАЗМЕННОЙ И ИОННО-ЛУЧЕВОЙ ОБРАБОТОК ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЗЦОВ ДОРОЖНЫХ ФРЕЗ

- •А. В. Ковалёв

- •КОНСТРУКЦИЯ ГРУНТОУБОРЩИКА ДЛЯ РАБОЧЕГО ОБОРУДОВАНИЯ ТРАНШЕЕКОПАТЕЛЯ

- •В. Н. Кузнецова, И. С. Кузнецов

- •АНАЛИЗ КОНСТРУКТИВНЫХ ОСОБЕННОСТЕЙ ДОРОЖНЫХ ФРЕЗ

- •В. Н. Кузнецова, М. В. Орёл

- •ОПТИМАЛЬНЫЙ ВЫБОР МАШИН ДЛЯ ЗАВИНЧИВАНИЯ СВАЙ В НЕФТЕГАЗОВОМ СТРОИТЕЛЬСТВЕ

- •В.И. Попков

- •СОВЕРШЕНСТВОВАНИЕ МЕТОДИКИ РАСЧЕТА ПРОДОЛЖИТЕЛЬНОСТИ КОПАНИЯ ОДНОКОВШОВОГО ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА

- •В.И. Попков

- •СОВЕРШЕНСТВОВАНИЕ МЕТОДИКИ РАСЧЕТА ПРОДОЛЖИТЕЛЬНОСТИ РАБОЧЕГО ЦИКЛА ОДНОКОВШОВОГО ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА

- •С.В. Савельев, Д.П. Семенов, А.А. Шаев

- •ДЕФЕКТОСКОПЫ ДЛЯ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ СТАЛЬНЫХ НЕФТЯНЫХ РЕЗЕРВУАРОВ И ТРУБОПРОВОДОВ

- •А.А. Солин

- •ПРИМЕНЕНИЕ ОПРЕДЕЛЕННОГО ИНТЕГРАЛА К ВЫЧИСЛЕНИЮ ПОТЕРИ МОЩНОСТИ ОТ ВОЗДЕЙСТВИЯ СИЛЫ ТРЕНИЯ

- •В.Н. Кузнецова, В.Е. Трейзе

- •СОВЕРШЕНСТВОВАНИЕ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАШИН, ГИДРОПРИВОДОВ И СИСТЕМ УПРАВЛЕНИЯ

- •М. В. Беркович

- •МОДЕЛИРОВАНИЕ ПРОЦЕССА ДВИЖЕНИЯ АВТОГРЕЙДЕРА ПО КРИВОЛИНЕЙНОЙ ТРАЕКТОРИИ

- •И.С. Бычков

- •ОЦЕНКА УСТОЙЧИВОСТИ ГРУЗОПОДЪЕМНОЙ МАШИНЫ ПРИ ИСПОЛЬЗОВАНИИ ГРУНТОВЫХ ЯКОРЕЙ

- •ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНОГО ТРАНСПОРТА

- •Е. А. Быстрицкий, В. А. Лисин

- •ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ АДРЕСНОЙ РЕГУЛИРОВКИ СИСТЕМ ПИТАНИЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

- •В.И. Гурдин, Е.А. Вставский

- •А.Е. Еремин, В.А. Лисин

- •ВЛИЯНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СИСТЕМЫ ВЫПУСКА НА ПОКАЗАТЕЛИ РАБОТЫ АВТОМОБИЛЯ

- •НЕКОТОРЫЕ ФРАГМЕНТЫ ТЕПЛОВОГО РАСЧЕТА НЕЙТРАЛИЗАТОРОВ ВЫХЛОПНЫХ ГАЗОВ

- •С.А. Комаров

- •СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ УСТРОЙСТВА ДЛЯ ПРОВЕРКИ ГЕРМЕТИЧНОСТИ КОРПУСНЫХ ДЕТАЛЕЙ ТРАНСПОРТНОГО СРЕДСТВА

- •ПРИМЕНЕНИЕ МОЛЕКУЛЯРНОГО НАКОПИТЕЛЯ ЭНЕРГИИ ДЛЯ УЛУЧШЕНИЯ ПУСКОВЫХ КАЧЕСТВ ДВИГАТЕЛЕЙ В УСЛОВИЯХ НИЗКИХ ТЕМПЕРАТУР

- •МЕТОДЫ РАСЧЕТА ПРОЦЕССА ГОРЕНИЯ В ДВС

- •Э.Р. Раенбагина

- •ОСОБЕННОСТИ ПРИМЕНЕНИЯ СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА ПРИ ЭКСПЛУАТАЦИИ ГИБРИДНЫХ АВТОМОБИЛЕЙ

- •Э.Р. Раенбагина

- •И.А. Ражин

- •МОДЕЛИРОВАНИЕ ДОРОЖНОГО ДВИЖЕНИЯ С ИСПОЛЬЗОВАНИЕМ МАТЕМАТИЧЕСКИХ МЕТОДОВ

- •Л.Н. Тышкевич, А.С. Игнаткин

- •Л.Н. Тышкевич, А.В. Плетухов

- •ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ АВТОМОБИЛЕЙ, ОСНАЩЕННЫХ ГАЗОБАЛЛОННЫМ ОБОРУДОВАНИЕМ В ГОРОДЕ ОМСКЕ

- •ХРАНЕНИЕ И КОНСЕРВАЦИЯ АВТОМОБИЛЯ

- •А.Н. Чебоксаров

- •ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН В УСЛОВИЯХ НИЗКИХ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУР

- •А.Н. Чебоксаров

- •УТИЛИЗАЦИЯ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН В РОССИИ И ЗА РУБЕЖОМ

- •Л.Н. Тышкевич, М.С. Шевелев

- •ОБОСНОВАНИЕ ПРИМЕНЕНИЯ МЕТОДОВ И СРЕДСТВ СИСТЕМЫ СЕРТИФИКАЦИИ (ДС АТ) ПРИ РАЗРАБОТКЕ МЕТОДИКИ КОНТРОЛЯ КАЧЕСТВА ВЫПОЛНЕННЫХ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ

- •В.А.Весна, Д.В. Белов

- •П.Ю. Ивушкин

- •СРАВНИТЕЛЬНЫЙ АНАЛИЗ ЭЛЕКТРОПРИВОДОВ С ДВИГАТЕЛЯМИ ПОСТОЯННОГО ТОКА И АСИНХРОННЫМИ ТРЕХФАЗНЫМИ ДВИГАТЕЛЯМИ ПЕРЕМЕННОГО ТОКА С ЧАСТОТНЫМ УПРАВЛЕНИЕМ

- •А.Д. Лекомцева, Р.В. Бехштедт

- •ОСОБЕННОСТИ СИСТЕМ ПУСКА «СТАРТЕР-ГЕНЕРАТОР» МИКРОГИБРИДНЫХ АВТОМОБИЛЕЙ

- •П.В. Литвинов

- •ВЫБОР МЕТОДОВ И СРЕДСТВ ИЗМЕРЕНИЯ ТОКСИЧНОСТИ И ДЫМНОСТИ ОТРАБОТАВШИХ ГАЗОВ ПОРШНЕВЫХ ДВИГАТЕЛЕЙ

- •Д.В. Малко

- •ДИАГНОСТИРОВАНИЕ ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЯ НАКЛАДНЫМ ПЬЕЗОЭЛЕКТРИЧЕСКИМ ДАТЧИКОМ ДАВЛЕНИЯ

- •В.Д. Мадеев

- •СОВРЕМЕННЫЕ СИСТЕМЫ ВПРЫСКА ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ

- •А.А. Матвеев

- •ИСПОЛЬЗОВАНИЕ ДИМЕТИЛОВОГО ЭФИРА В КАЧЕСТВЕ ДОБАВКИ К ДИЗЕЛЬНОМУ ТОПЛИВУ

- •И.В. Ольков

- •РАСЧЕТ ФОРСУНКИ С ПЬЕЗОЭЛЕКТРИЧЕСКИМ УПРАВЛЕНИЕМ ХОДА ИГЛЫ

- •А. В. Ушаков

- •ОСОБЕННОСТИ УПРАВЛЕНИЯ ВПРЫСКОМ ВОДЫ ВО ВПУСКНОЙ ТРУБОПРОВОД ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

- •А.А. Проскурин

- •КОЛЕНЧАТЫЕ ВАЛЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

- •СОВЕРШЕНСТВОВАНИЕ ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНОГО ТРАНСПОРТА

- •А.С. Кашталинский

- •К.К. Нурмагамбетова, М.Г. Симуль

- •С.М. Порхачева, О.О.Черныш, А.Е. Шабалина

- •ПРОБЛЕМА НЕЗАЩИЩЕННОСТИ ПЕШЕХОДОВ ПРИ ОБЕСПЕЧЕНИИ БЕЗОПАСНОСТИ ДОРОЖНОГО ДВИЖЕНИЯ

- •О.О. Черныш

- •ВКЛЮЧЕНИЕ ОБЩЕСТВЕННЫХ ОРГАНИЗАЦИЙ В ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ДОРОЖНОГО ДВИЖЕНИЯ

- •И.Н. Афанасьев

- •ИССЛЕДОВАНИЕ ГРУЗОПОТОКОВ СЕЛЬХОЗТЕХНИКИ В ОМСКОЙ ОБЛАСТИ

- •М. И. Бражник, С.С. Войтенков

- •ПОДХОДЫ В РЕШЕНИИ ЗАДАЧИ ОПЕРАТИВНОГО ПЛАНИРОВАНИЯ ПЕРЕВОЗОК ШТУЧНЫХ ГРУЗОВ В УСЛОВИЯХ МНОЖЕСТВА ГО И ГП

- •В.В. Велькер

- •СОВЕРШЕНСТВОВАНИЕ ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНОГО ТРАНСПОРТА С УЧЕТОМ ВЛИЯНИЯ ФАКТИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ НА ПЛАНОВЫЕ ПОКАЗАТЕЛИ

- •Д. В. Гаврилин

- •НЕКОТОРЫЕ ПОДХОДЫ К ВЫБОРУ ПОДВИЖНОГО СОСТАВА ДЛЯ ПЕРЕВОЗКИ ПАССАЖИРОВ

- •Е.С. Денисов, С.С. Войтенков

- •СОСТОЯНИЕ ПРАКТИКИ ПЕРЕВОЗОК НАВАЛОЧНЫХ ГРУЗОВ В ГОРОДАХ

- •Н.А. Жолудева

- •МАРШРУТЫ ПЕРЕВОЗОК ГРУЗОВ МЕЛКИМИ ОТПРАВКАМИ В ГОРОДАХ

- •С.А. Карась

- •ОПИСАНИЕ СУЩЕСТВУЮЩЕЙ СИСТЕМЫ ОРГАНИЗАЦИИ ПЕРЕВОЗОК БЕТОННОЙ СМЕСИ ООО «БЕНАР-АВТО»

- •Д.Д. Карташова

- •НЕКОТОРЫЕ ИТОГИ ОБЗОРА ИНФОРМАЦИОННЫХ СИСТЕМ, ПРИМЕНЯЕМЫХ В ГРУЗОВЫХ АВТОМОБИЛЬНЫХ ПЕРЕВОЗКАХ

- •А. Б. Касимова

- •А.И. Клопунова

- •СУЩЕСТВУЮЩИЕ ИНФОРМАЦИОННЫЕ СИСТЕМЫ В АВТОМОБИЛЬНЫХ ПЕРЕВОЗКАХ

- •В.В. Кобец

- •ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ ВЛИЯНИЯ СПОСОБОВ (МЕТОДОВ) ОРГАНИЗАЦИИ ЦЕНТРАЛИЗОВАННЫХ ПЕРЕВОЗОК ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В ГОРОДЕ ОМСКЕ НА РЕЗУЛЬТАТЫ ПЛАНИРОВАНИЯ

- •Д.А. Малятина

- •РЕЗУЛЬТАТЫ ИЗУЧЕНИЯ ОПЕРАТИВНОГО ПЛАНИРОВАНИЯ ПЕРЕВОЗОК ГРУЗОВ АВТОМОБИЛЯМИ ДО 1991 ГОДА В ГОРОДСКИХ УСЛОВИЯХ ЭКСПЛУАТАЦИИ

- •Е.В. Морозова

- •ОБОСНОВАНИЕ ФАКТОРОВ, ВЛИЯЮЩИХ НА БЕЗОПАСНОСТЬ РАБОТЫ СИСТЕМ «ПРМ-АТС»

- •А.Б. Мустафина

- •ОСОБЕННОСТИ ЛОГИСТИЧЕСКИХ ПРОЦЕССОВ НА СКЛАДЕ

- •Т.Л. Новохатская

- •ХАРАКТЕРИСТИКА ПЕРЕВОЗИМЫХ ГРУЗОВ В «ДРСУ 6» Г. КАЛАЧИНСКА

- •ТРАНСПОРТНО-ПЛАНИРОВОЧНАЯ СТРУКТУРА ГОРОДА ОМСКА

- •Н.А. Пономарев

- •СТРУКТУРА ИМПОРТА ГРУЗОВ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ В ОМСКУЮ ОБЛАСТЬ ЗА 2015 ГОД

- •А.Е. Розбах

- •ОСНОВНЫЕ ПОЛОЖЕНИЯ ОРГАНИЗАЦИИ ГРУЗОВЫХ ПРОЦЕССОВ С КОНТЕЙНЕРАМИ

- •А.И. Савин

- •РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ ТРАНСПОРТНОЙ ХАРАКТЕРИСТИКИ ЩЕБНЯ

- •Д.Д. Савченко

- •ОПИСАНИЕ ПРАКТИКИ ПЛАНИРОВАНИЯ АВТОМОБИЛЬНЫХ ПЕРЕВОЗОК СТРОИТЕЛЬНЫХ ГРУЗОВ В ГОРОДСКИХ УСЛОВИЯХ

- •Д. А. Свинцов

- •В.В. Свищева

- •СОВЕРШЕНСТВОВАНИЕ УПРАВЛЕНИЯ ТЕКУЩЕЙ ДЕЯТЕЛЬНОСТЬЮ ГРУЗОВОГО АВТОТРАНСПОРТНОГО ПРЕДПРИЯТИЯ

- •В.В. Таршилова

- •ОСОБЕННОСТИ ОРГАНИЗАЦИИ ГРУЗОВЫХ ПРОЦЕССОВ КАРЬЕРНЫХ ПЕРЕВОЗОК

- •А. И. Хамова

- •СОВЕРШЕНСТВОВАНИЕ ЭТАПОВ ТЕКУЩЕГО ПЛАНИРОВАНИЯ ДЛЯ РАБОТЫ ГРУЗОВОГО АВТОТРАНСПОРТНОГО ПРЕДПРИЯТИЯ С УЧЕТОМ ВНЕШНИХ ОПАСНОСТЕЙ И ВОЗМОЖНОСТЕЙ

- •К.О. Шабалин

- •СИСТЕМА УПРАВЛЕНИЯ ОБЩЕСТВЕННОГО ТРАНСПОРТА ГОРОДА ОМСКА

- •Д.В. Шаповал, А.К. Сергиенко

- •Е.В. Шкрабов

- •А.Ю. Шутей

- •ОБЗОР СУЩЕСТВУЮЩИХ ТЕОРЕТИЧЕСКИХ ПОЛОЖЕНИЙ ПЛАНИРОВАНИЯ АВТОМОБИЛЬНЫХ ПЕРЕВОЗОК ПРОДОВОЛЬСТВЕННЫХ ГРУЗОВ

- •ЛОГИСТИКА

- •М. Ю. Александрова, С.М. Мочалин

- •ПРОБЛЕМЫ МЕЖФУНКЦИОНАЛЬНОГО ВЗАИМОДЕЙСТВИЯ УЧАСТНИКОВ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ

- •Е.К. Василюк

- •ПРИЧИНЫ ПОЯВЛЕНИЯ И ВОЗМОЖНОСТИ ИЗБАВЛЕНИЯ ОТ НЕЛИКВИДНЫХ ЗАПАСОВ

- •К.И. Гаценко

- •ИНТЕГРАЦИЯ РОССИЙСКОЙ И НЕМЕЦКОЙ ЛОГИСТИКИ

- •Д.С. Дорогов

- •ОСОБЕННОСТИ ПРИМЕНЕНИЯ СИСТЕМЫ «МУЛЬТИЛИФТ»

- •А.Д. Зубарев

- •БЕНЧМАРКИНГ ОТЕЧЕСТВЕННОЙ ПРАКТИКИ ПРИМЕНЕНИЯ ЛОГИСТИЧЕСКИХ ЦЕНТРОВ В КРУПНЫХ ГОРОДАХ РОССИИ

- •А.В. Кайгородова

- •ОПТИМИЗАЦИЯ ЛОГИСТИЧЕСКИХ ОПЕРАЦИЙ: РАСПРОСТРАНЕННЫЕ ПРОБЛЕМЫ И СПОСОБЫ ИХ РЕШЕНИЯ

- •М.Е. Каспер

- •ВНЕДРЕНИЕ ЛОГИСТИЧЕСКИХ ПРИНЦИПОВ В ПРАКТИКУ РАБОТЫ ГОРОДСКОГО ОБЩЕСТВЕННОГО ПАССАЖИРСКОГО ТРАНСПОРТА

- •В. В. Коршкова

- •АНАЛИЗ ВЗАИМОДЕЙСТВИЯ СИСТЕМ ТРАНСПОРТИРОВКИ И УПРАВЛЕНИЯ ЗАПАСАМИ

- •К.С. Петерсон

- •АНАЛИЗ ОПРЕДЕЛЕНИЯ ТРАНСПОРТНОЙ ЛОГИСТИКИ

- •В.А. Радионова

- •А.Д. Роганская

- •ОСОБЕННОСТИ ОРГАНИЗАЦИИ ПРОЦЕССА СНАБЖЕНИЯ И РАЗВИТИЯ РЫНКА ПРЕДПРИЯТИЙ ОБЩЕСТВЕННОГО ПИТАНИЯ

- •ЛОГИСТИЧЕСКИЙ ПОДХОД К ОРГАНИЗАЦИИ ПЕРЕВОЗОЧНОГО ПРОЦЕССА НА ПРЕДПРИЯТИИ ООО «ПАПИРУС – ПЛЮС»

- •М.Ю. Теньков

- •О ВЗАИМОДЕЙСТВИИ СКЛАДА И ТРАНСПОРТА

- •Л.В. Тюкина

- •УПРАВЛЕНИЕ ПРОЦЕССАМИ ДОСТАВКИ ГРУЗА АВТОМОБИЛЬНЫМ ТРАНСПОРТОМ НА ОСНОВЕ КОНЦЕПЦИЙ «ТОЧНО В СРОК», «ТОЧНО В ПОСЛЕДОВАТЕЛЬНОСТИ»

- •Л.В. Тюкина

- •Е.В. Уткина

- •МОНИТОРИНГ РЫНКА МОРОЖЕНОГО В РОССИИ

- •А.А. Файлерт

- •ФОРМИРОВАНИЕ РЕГИОНАЛЬНОГО ЛЕСОПРОМЫШЛЕННОГО КЛАСТЕРА В РАМКАХ СТРАТЕГИИ СОЦИАЛЬНО-ЭКОНОМИЧЕСКОГО РАЗВИТИЯ ОМСКОЙ ОБЛАСТИ

- •О.М. Чернобривец

- •МОТИВАЦИЯ ВОДИТЕЛЕЙ-ЭКСПЕДИТОРОВ КАК КРИТЕРИЙ ПОВЫШЕНИЯ КАЧЕСТВА ДОСТАВКИ ГРУЗОВ ОТ ОПТОВЫХ КОМПАНИЙ В РОЗНИЧНУЮ ТОРГОВУЮ СЕТЬ

- •Л.С. Чернова

- •МЕТОДЫ ОПРЕДЕЛЕНИЯ ПОТРЕБНОСТИ В АВТОТРАНСПОРТНЫХ СРЕДСТВАХ ПРИ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА ДОРОЖНО-СТРОИТЕЛЬНЫХ РАБОТ

- •О.В. Чигвинцева

- •Р.Е. Шипицына

- •ИННОВАЦИОННЫЕ РЕШЕНИЯ ПРИ ОРГАНИЗАЦИИ РАБОТЫ ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ НА СКЛАДЕ

- •В.О. Ярцева

- •ОСОБЕННОСТИ ЛОГИСТИЧЕСКОЙ КОНЦЕПЦИИ «JUST IN TIME»

- •Ж.С. Аронова, А.В. Козлова

- •А.Г. Бушмакина, А.В. Козлова

- •Ю.А. Веберлинг

- •А.Д. Герасимов, В.А. Кирющенко

- •К.В. Дорошенко

- •ИСПОЛЬЗОВАНИЕ INTERNET-ТЕХНОЛОГИЙ ДЛЯ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ТРАНСПОРТНЫХ СРЕДСТВ

- •А. А. Колебер

- •ОСОБЕННОСТИ РАЗРАБОТКИ АДАПТИВНОГО ДИЗАЙНА ДЛЯ WEB-ПРИЛОЖЕНИЙ

- •И.С. Мышев

- •О.С. Сафин, В.С. Баженов

- •ОСОБЕННОСТИ РАЗРАБОТКИ ИНФОРМАЦИОННОЙ СРЕДЫ С ИСПОЛЬЗОВАНИЕМ ИНСТРУМЕНТОВ ДОПОЛНЕННОЙ РЕАЛЬНОСТИ

- •А.С. Сорока

- •А.Н. Фокин

- •ПРОБЛЕМЫ ФОРМИРОВАНИЯ ЕДИНОЙ БАЗЫ ДАННЫХ ГРАЖДАН СТРАНЫ

- •А.А. Вагина

- •ИНФОРМАЦИОННАЯ БЕЗОПАСНОСТЬ НА ВОДНОМ ТРАНСПОРТЕ

- •М.Ю. Дягелев

- •АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ МАРШРУТОВ СНЕГОУБОРОЧНОЙ ТЕХНИКИ НА ОСНОВЕ ФОРМАЛИЗОВАННЫХ МАТЕМАТИЧЕСКИХ МОДЕЛЕЙ

- •Д.С. Жилин

- •О.Б. Иноземцева

- •АНАЛИЗ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ В ОБЛАЧНЫХ СЕРВИСАХ

- •А.Г. Кузнецов

- •КЛИЕНТСКАЯ ЧАСТЬ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ «ПРОВЕРКА ПРАВИЛЬНОСТИ СОСТАВЛЕНИЯ SQL ЗАПРОСОВ»

- •П.А. Мальцев

- •А.В. Меньшиков

- •А.А. Нигрей

- •ИНФОРМАЦИОННАЯ БЕЗОПАСНОСТЬ НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

- •Д.С. Русаков

- •ОСОБЕННОСТИ БЛОКИРОВКИ ДАННЫХ В КОНСУЛЬТАЦИОННОЙ ИНФОРМАЦИОННОЙ СИСТЕМЕ «ФУТБОЛЬНЫЙ ТРАНСФЕРНЫЙ РЫНОК»

- •МЕТОДИЧЕСКИЕ ПОДХОДЫ ПО ОТБОРУ ПЕРСОНАЛА ЦЕНТРОВ МОНИТОРИНГА И РЕАГИРОВАНИЯ НА ИНЦИДЕНТЫ ИНФОРМАЦИОННОЙ БЕЗОПАСНОСТИ

- •М.К. Шушубаева

- •ПРИМЕНЕНИЕ ПРОГРАММНЫХ ПРОДУКТОВ ДЛЯ СТРОИТЕЛЬНЫХ ХОЛДИНГОВ

- •М.К. Шушубаева

- •ПРИМЕНЕНИЕ ERP СИСТЕМ В СТРОИТЕЛЬНОЙ ОТРАСЛИ: ПРОБЛЕМЫ, ВНЕДРЕНИЕ

- •ИНФОРМАТИКА И ВЫЧИСЛИТЕЛЬНАЯ ТЕХНИКА

- •Д.Б. Абрамов, С.О. Баранов

- •БИОМЕТРИЧЕСКАЯ ИДЕНТИФИКАЦИЯ ПОЛЬЗОВАТЕЛЯ ПО РИСУНКУ ВЕН ЛАДОНИ

- •ИННОВАЦИОННОЕ РАЗВИТИЕ ЭКОНОМИКИ ТРАНСПОРТА

- •А.С. Данилова

- •ПРИМЕНЕНИЕ ПРОГРАММНОГО СРЕДСТВА «EVA АНАЛИЗ РИСКОВ» НА ПРИМЕРЕ ПРОИЗВОДСТВЕННОГО ПРЕДПРИЯТИЯ

- •В.А. Зубарев

- •ЭФФЕКТИВНОСТЬ КОММЕРЧЕСКОЙ ДЕЯТЕЛЬНОСТИ АВТОТРАНСПОРТНЫХ ПРЕДПРИЯТИЙ, ФАКТОРЫ ЕЕ ОПРЕДЕЛЯЮЩИЕ

- •М.Г. Зятикова

- •ИЗДЕРЖКИ УПУЩЕННОЙ ВЫГОДЫ

- •К.Ю. Квасова

- •НАПРАВЛЕНИЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ТРАНСПОРТНОГО ПОДРАЗДЕЛЕНИЯ ВЕДОМСТВЕННОГО ПРЕДПРИЯТИЯ

- •Н.В. Рыбина

- •ЭКОНОМИЯ ТОПЛИВА АВТОМОБИЛЕЙ

- •С.В. Сухарева, М.С. Тихонова

- •ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ОСОБЕННОСТИ ТРАНСПОРТА ОМСКОЙ ОБЛАСТИ

- •И.А. Эйхлер

- •ПРОЦЕДУРНАЯ МОДЕЛЬ ОРГАНИЗАЦИИ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ НА ОСНОВЕ МЕХАНИЗМА ГОСУДАРСТВЕННО-ЧАСТНОГО ПАРТНЕРСТВА

- •В.Н. Буцык

- •ПРИМЕНЕНИЕ СТАТИСТИЧЕСКИХ МЕТОДОВ ДЛЯ СНИЖЕНИЯ КОЛИЧЕСТВА БРАКОВАННОЙ ПРОДУКЦИИ

- •Т.Ш. Гизатулин

- •ПОВЫШЕНИЕ КАЧЕСТВА ПЕРЕВОЗОК НА ТРАСПОРТЕ

- •Т.Ш. Гизатулин

- •ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ АВТОМАТИЧЕСКОГО ВЕСОВОГО КОНТРОЛЯ

- •О. А. Долгушина

- •ИНВЕСТИЦИОННАЯ ПОЛИТИКА ПРЕДПРИЯТИЯ

- •К.Д. Зубакина

- •ТЕНДЕНЦИИ РАЗВИТИЯ КОНЦЕПЦИИ СОЦИАЛЬНОЙ ОТВЕТСТВЕННОСТИ РОССИЙСКИХ ПРЕДПРИЯТИЙ

- •Д. Ж. Исина, Е. А. Байда

- •О.О. Караванова

- •Л. В. Киюшова

- •КЛЮЧЕВЫЕ ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ

- •К. В. Ковальская

- •М.С. Макарова

- •СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССА ОБСЛУЖИВАНИЯ ПОКУПАТЕЛЕЙ В РОЗНИЧНОЙ ТОРГОВЛЕ, КАК СРЕДСТВО ПОВЫШЕНИЯ КОНКУРЕНТОСПОСОБНОСТИ

- •В. А. Осит, Н. Д. Телятникова, О. С. Панчурин

- •ПОТРЕБИТЕЛЬСКОЕ ПОВЕДЕНИЕ И ПРАВА ПОТРЕБИТЕЛЯ

- •А. А. Рогачевский

- •ИНФОРМАЦИОННЫЕ ПРОДУКТЫ В УПРАВЛЕНИИ КАЧЕСТВОМ

- •О.А. Семёнова

- •КОНКУРЕНТОСПОСОБНОСТЬ И КОНКУРЕНТНЫЕ ПРЕИМУЩЕСТВА ПРЕДПРИЯТИЯ (НА ПРИМЕРЕ ООО «МЕТРО КЭШ ЭНД КЕРРИ»)

- •К.С. Смолина

- •О.П. Сорока

- •ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА СИГМ ПРОЦЕССОВ

- •Н.Д. Телятникова, О.С. Панчурин

- •ПРОИЗВОДСТВЕННЫЙ МЕНЕДЖМЕНТ: СТРАТЕГИЧЕСКОЕ ПЛАНИРОВАНИЕ

- •С. Е. Тибогарова

- •УПРАВЛЕНИЕ КАЧЕСТВОМ ПРИ ГРУЗОПЕРЕВОЗКАХ

- •ТЕОРИЯ И ПРАКТИКА ПРОМЫШЛЕННОЙ, ПОЖАРНОЙ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА

- •Д. Ю. Гавришев

- •ВЛИЯНИЕ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ НА БЕЗОПАСНОСТЬ ВЕДЕНИЯ ОГНЕВЫХ РАБОТ

- •А.Е. Доценко

- •ПОВЫШЕНИЕ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ НА ТЕПЛОЭНЕРГЕТИЧЕСКИХ СТАНЦИЯХ

- •Н.О. Лапшина

- •ПРОГРЕСС В НЕФТЕПЕРАБОТКЕ – ОБНОВЛЁННАЯ АТ-9

- •В. В. Столяров

- •МЕТОДЫ И МЕРОПРИЯТИЯ ОБЕСПЕЧЕНИЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ

- •И.А. Бредгауэр

- •ОСНОВНЫЕ ФАКТОРЫ ВЛИЯНИЯ ЗАГОРОДНОЙ АВТОМОБИЛЬНОЙ ДОРОГИ НА ОКРУЖАЮЩУЮ СРЕДУ

- •И.И. Глухова

- •ОРГАНИЗАЦИЯ ОБОРОТНОГО ВОДОСНАБЖЕНИЯ НА АВТОМОЙКЕ ЗАО «ИРТЫШСКОЕ»

- •М.В. Журавлёва

- •ПОИСК РЕШЕНИЯ ПРОБЛЕМЫ ОЧИСТКИ СТОЧНЫХ ВОД ТЭЦ-3 Г. ОМСКА

- •О.М. Машинская

- •К.С. Охотникова

- •СПОСОБЫ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ КОТЕЛЬНОЙ ПОС. ИРТЫШСКИЙ ОМСКОГО РАЙОНА

- •Е.А. Пышмынцева

- •ЭКОЛОГИЧЕСКИЕ ПРОБЛЕМЫ ПРИ ВЫВОДЕ НЕФТЕПРОВОДОВ ИЗ ЭКСПЛУАТАЦИИ

- •К.В. Сайб

- •ОЦЕНКА И ВЫБОР МЕРОПРИЯТИЙ ПО БОРЬБЕ С НЕЖЕЛАТЕЛЬНОЙ РАСТИТЕЛЬНОСТЬЮ В ПОЛОСЕ ОТВОДА АВТОМОБИЛЬНЫХ ДОРОГ

- •Е.А. Семенова

- •Ю.В. Фастишевская

- •ИСПОЛЬЗОВАНИЕ СНЕГОПЛАВИЛЬНЫХ УСТАНОВОК И СТАНЦИЙ ДЛЯ УЛУЧШЕНИЯ ЭКОЛОГИЧЕСКОЙ ОБСТАНОВКИ В Г. ОМСКЕ

- •ПСИХОЛОГО-ПЕДАГОГИЧЕСКИЕ АСПЕКТЫ СИСТЕМЫ НЕПРЕРЫВНОГО ОБРАЗОВАНИЯ

- •А.А. Габбасова

- •СОЦИАЛЬНОЕ ПАРТНЕРСТВО КАК ФАКТОР УЛУЧШЕНИЯ КАЧЕСТВА ОБРАЗОВАНИЯ

- •А.В. Горина

- •ПОДДЕРЖКА МОЛОДЕЖИ В СФЕРЕ ПРОЕКТНОЙ ДЕЯТЕЛЬНОСТИ В РАМКАХ ПРОГРАММЫ «ЛОГИСТИКА МОЛОДЕЖНЫХ ИНИЦИАТИВ»

- •О.А. Зайко, А.М. Мкртчян Такуи

- •МЕДИКО-ПСИХОЛОГО-ПЕДАГОГИЧЕСКИЕ АСПЕКТЫ ПОВРЕЖДЕНИЯ У ДЕТЕЙ В ХОДЕ ДОРОЖНО-ТРАНСПОРТНЫХ ПРОИСШЕСТВИЙ

- •А.А. Занкевич, Е.В. Никульченкова

- •ФОРМИРОВАНИЕ ПРОФЕССИОНАЛЬНОЙ МОТИВАЦИИ ОБУЧАЮЩИХСЯ ПО НАПРАВЛЕНИЮ 44.03.04 «ПРОФЕССИОНАЛЬНОЕ ОБУЧЕНИЕ» ПРОФИЛЮ ПОДГОТОВКИ «ТРАНСПОРТ»

- •Е.А. Зимина

- •РОЛЬ ИНЖЕНЕРНЫХ НАУК В СОЗДАНИИ УСЛОВИЙ ДЛЯ СЕНСОРНОГО РАЗВИТИЯ ОБУЧАЮЩИХСЯ

- •И.В. Казакова

- •ПСИХОЛОГО-ПЕДАГОГИЧЕСКОЕ СОПРОВОЖДЕНИЕ ПРОЦЕССА ПРОЕКТИРОВАНИЯ

- •Ю.Л. Макарова

- •ВОЗМОЖНОСТИ ГЕНДЕРНОГО ПОДХОДА В ПРОФИЛАКТИКЕ БУЛЛИНГА В ПОДРОСТКОВОМ ВОЗРАСТЕ

- •Н.П. Мурзина, Ж.Н.Тельнова

- •К.А. Обельчакова

- •ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ИСПОЛЬЗОВАНИЯ АКТИВНЫХ МЕТОДОВ ОБУЧЕНИЯ В ПРОЦЕССЕ ФОРМИРОВАНИЯ САМОСТОЯТЕЛЬНОЙ ДЕЯТЕЛЬНОСТИ СТУДЕНТОВ

- •Е. Г. Ожогова, Н.Г. Оськина

- •ОСОБЕННОСТИ ЛИЧНОСТНОЙ РЕФЛЕКСИИ В ЮНОШЕСКОМ ВОЗРАСТЕ

- •Е.А. Павлова

- •К. А. Харченко

- •ПСИХОЛОГИЧЕСКИЕ ОСОБЕННОСТИ САМОАКТУАЛИЗАЦИИ ЛИЧНОСТИ В ПЕРИОД МОЛОДОСТИ

- •Е.В. Чердынцева

- •ИССЛЕДОВАНИЕ СФОРМИРОВАННОСТИ ЭКОЛОГИЧЕСКОЙ КУЛЬТУРЫ МЛАДШИХ ШКОЛЬНИКОВ ВО ВНЕУРОЧНОЙ ДЕЯТЕЛЬНОСТИ

- •Е. А. Черкевич, И. А. Михайлова

- •Е. А. Черкевич, В. В. Тикутьева

- •СТИЛИ ПОВЕДЕНИЯ В КОНФЛИКТНОЙ СИТУАЦИИ СТУДЕНТОВ С РАЗНЫМ УРОВНЕМ ЭМОЦИОНАЛЬНОЙ ВОЗБУДИМОСТИ

- •Н.В. Александрова, А.В. Шайдуров

- •ГУМАНИТАРНЫЕ НАУКИ

- •П.В. Ополев

- •РАЗМЕРНОСТЬ ЧЕЛОВЕКА: ОТ ПРОСТЫХ ТЕХНИЧЕСКИХ ОБЪЕКТОВ К СЛОЖНЫМ ИНФОРМАЦИОННЫМ СИСТЕМАМ

- •К. М. Эрбах

- •ВНУТРЕННЯЯ И ВНЕШНЯЯ ПОЛИТИКА МАРГАРЕТ ТЭТЧЕР ВО ВРЕМЯ ЕЕ ПРЕМЬЕРСТВА С 1979 ПО 1990 ГОДЫ

СОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЕЙ И ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЕЙ

for implementing management based on the Arduino board. The features of the control of water injection in internal combustion engines.

Keywords: internal combustion engine, water injection, water injection control, injection control microcontroller, Arduino.

Ушаков Александр Викторович (Россия, Омск) – студент ФГБОУ ВО «СибАДИ» (644080, г. Омск, пр.

Мира,5, e-mail: floberlol@gmail.com).

Ushakov Aleksandr Viktorovich (Russian Federation, Omsk) – Student of The Siberian State Automobile and Highway University (644080, Omsk, Mira Ave., 5, e-mail: floberlol@gmail.com).

УДК 621.43

КОЛЕНЧАТЫЕ ВАЛЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

CRANKSHAFTS OF INTERNAL COMBUSTION ENGINES

А.А. Проскурин

Сибирский государственный автомобильно-дорожный университет (СибАДИ), Россия, г. Омск

Аннотация. В данной статье рассмотрен конструктивный обзор, представлен расчёт на прочность и методы упрочнения коленчатых валов двигателей внутреннего сгорания.

Ключевые слова: двигатель, коленчатый вал, кривошип, вал, шейка, уравновешенность двигателя.

422

Введение

Коленчатый вал, воспринимая переменные по величине и направлению газовые и инерционные силы и их моменты, подвергается деформациям изгиба и кручения, а также деформациям от изгибных и крутильных колебаний, неизбежно имеющим место при работе двигателя. Все это может приводить к усталостным разрушениям элементов коленчатого вала.

По этим причинам коленчатый вал современного форсированного двигателя является одной из наиболее часто повреждаемых деталей.

Конструктивные особенности коленчатых валов

В качестве материалов для изготовления коленчатых валов двигателей используют стали 45, 45Х, 40ХФА, 42ХМФА, 18Х2Н4ВА. Для коленчатых валов двигателей с искровым зажиганием до-

статочно широко используют серые и ковкие чугуны. Преимуществами чугунных валов являются меньшая стоимость, снижение припусков на механическую обработку и экономия стального проката. Однако в дизелях они в настоящее время не получили широкого распространения, так как предел выносливости чугуна существенно ниже, чем стали, и поэтому при ограниченных размерах элементов вала сложно обеспечить в дизеле требуемый запас прочности.

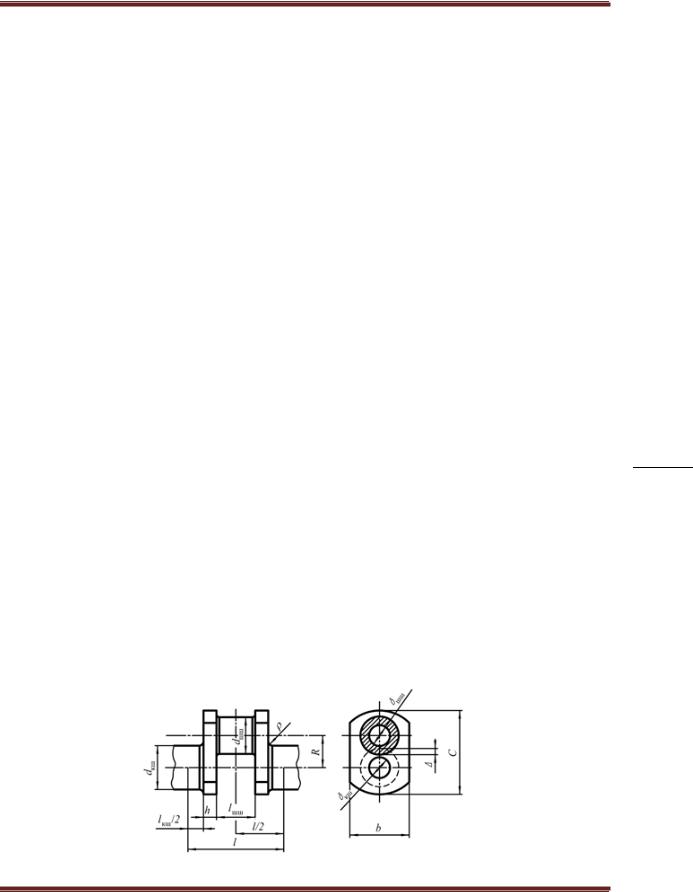

Рисунок 1 – Размеры элементов коленчатого вала

Фундаментальные и прикладные исследования молодых учёных: материалы Международной научно- практической конференции студентов, аспирантов и молодых учёных, 8-9 февраля 2017 г.

СОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЕЙ И ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЕЙ

При конструировании вала широко используют статистические данные по относительным размерам элементов вала (рисунок 1) для различных категорий двигателей.

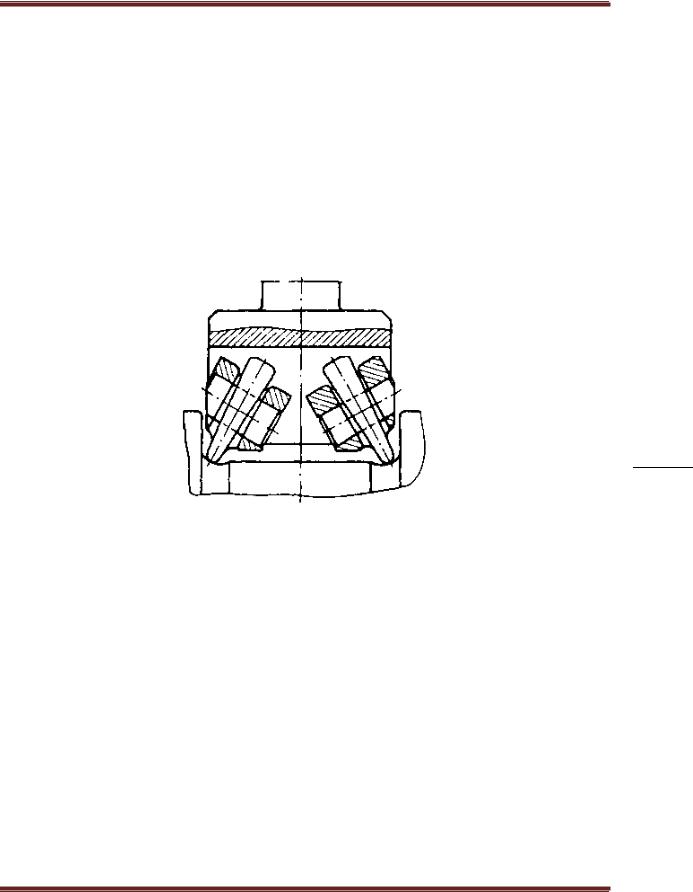

Валы устанавливают обычно на подшипники скольжения. Применение подшипников качения возможно в конструкциях коленчатых валов как составных (рисунок 2, а), так и монолитных (рисунок 2, б) [1].

Коленчатые валы современных двигателей в большинстве случаев выполняют полноопорными. Такая конструкция вала обеспечивает большую жесткость, а тем самым и более благоприятные условия работы блок-картера, коренных подшипников и самого

коленчатого вала.

В ряде зарубежных и отечественных V-образных двигателей шатунные шейки одноименных

цилиндров левого и правого рядов делают автономными со сдвигами друг относительно друга на угол S для того, чтобы обеспечить равномерное чередование рабочих ходов. Огромное влияние на надежность работы коленчатого вала оказывают несоосность коренных опор блока и биение коренных шеек вала.

Рисунок 2 – Установка составного (а) и монолитного (б) коленчатого |

423 |

вала на подшипники качения |

Исследованиями НАТИ установлено, что при несоосности коренных опор блока, не выходящей за пределы, оговоренные техническими условиями, запас прочности вала уменьшается не более чем на 13 %. При несоосности, превосходящей эти пределы, запас прочности резко уменьшается, достигая 30-50 % при эксцентриситете 0,1-0,15 мм. Аналогичный эффект наблюдается и при неравномерном износе пары шейка вала – подшипник. При этом

большее влияние на прочность коленчатого вала оказывает несоосность коренных опор, чем коренных шеек. Так, исследования ПАТИ показали, что при неравномерности износа подшипников 0,05-0,06 мм возникает реальная опасность поломки коленчатого нала [2].

Особенностью конструкции коленчатых валов современных двигателей является относительно большой диаметр коренных н шатунных шеек, что приводит к перекрытию шеек и способствует повышению изгибной жесткости коленчатого вала. В шатунных шейках делают полости – уловители механических частиц. Эти полости уменьшают неуравновешенную массу

кривошипа, что позволяет несколько снизить и массу противовесов.

Щеки вала выполняют эллиптическими, прямоугольными или круглыми. При выборе формы щеки особое внимание должно быть уделено тому, чтобы максимально рационально использовать металл за счет элементов щеки, не передающих усилий сопряженным шейкам. В этом случае удается уменьшить массу коленчатого вала автомобильного двигателя на 7-8 %

без снижения его прочности.

Переходы (галтели) от щек к шейкам выполняются плавными с радиусами (0,05...0,07)d.

В некоторых конструкциях галтели выполняют по двум или трем радиусам или с поднутрением, что снижает концентрацию изгибных напряжений при сохранении опорной длины вкладыша.

Одним из наиболее принципиальных вопросов при конструировании коленчатого вала является выбор схемы расположения кривошипов. От этого конструктивного параметра решающим образом зависят уравновешенность двигателя, равномерность его хода, параметры крутильных колебаний коленчатого вала.

Фундаментальные и прикладные исследования молодых учёных: материалы Международной научно- практической конференции студентов, аспирантов и молодых учёных, 8-9 февраля 2017 г.

СОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЕЙ И ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЕЙ

Как правило, приоритет при решении данного вопроса распределяется следующим образом:

•обеспечение равномерности чередования рабочих ходов и выбор рационального порядка работы двигателя;

•степень внешней уравновешенности двигателя по силам инерции и моментам этих сил;

•возможность достижения сравнительно простыми методами максимальной внутренней уравновешенности двигателя;

•возможность перемещения главных и сильных гармоник крутящих моментов за пределы диапазона, в котором находятся частоты низших форм колебаний крутильной системы [3].

При проектировании двигателя очень важным является вопрос о выборе количества, размеров и о размещении противовесов, которое должно при минимальной металлоемкости обеспечивать внешнюю и минимизировать внутреннюю неуравновешенность двигателя.

Рисунок 3 – Формы щёк и противовесов коленчатого вала |

|

Конструктивно противовесы выполняют либо как единое целое с валом, либо |

|

устанавливают на продолжении щек в виде автономных элементов. Некоторые их конструкции |

|

показаны на рисунке 3. |

|

Осевая фиксация коленчатого вала относительно картера обеспечивается упорными |

|

кольцами, бортами вкладышей или упорным подшипником. |

424 |

Упорные кольца изготовляют из бронзы, стали или металлокерамики. Стальные кольца и опорные борты вкладышей заливают антифрикционным сплавом. От проворачивания кольца удерживаются штифтами. Осевые зазоры устанавливают в пределах 0,05-0,15 мм.

Масло к коренным подшипникам подводится от главной масляной магистрали в малонагруженную зону их наружной поверхности.

К шатунным подшипникам масло подводится по просверленным отверстиям в щеках и по радиальным отверстиям в шатунной шейке.

Коленчатый вал представляет собой многоопорную статически неопределимую конструкцию, имеющую сложную форму и загруженную пространственной системой переменных сил [4].

В настоящее время при расчетах на прочность наиболее широкое распространение получила так называемая разрезная схема, в соответствии с которой из коленчатого вала по серединам коренных шеек вырезается кривошип, который рассматривается как двухопорная балка. Исследованиями Р. С. Кинасошвили установлено, что при расчете вала на прочность с точки зрения практической полезности полученных результатов не имеет существенного значения, вести ли расчет вала по разрезной или по неразрезной схеме. Так, запас прочности коренных шеек получается практически одинаковым, а шатунных шеек при расчете вала как разрезного на 5-10 % меньше и только для щек результаты расчетов существенно разнятся.

Например, для крайних щек запасы прочности при расчете вала как разрезного получаются на 30-40 % меньше, чем при расчете его по неразрезной схеме; еще больше эта разница для

промежуточных щек.

Однако напрашивающийся вывод о необходимости ведения расчета по неразрезной схеме имел бы смысл только в том случае, если была бы возможность достоверно учесть в расчете такие трудно прогнозируемые факторы, как несоосность опор и коренных шеек, неравномерность износа их в процессе эксплуатации и динамические деформации опор картера и шеек.

Фундаментальные и прикладные исследования молодых учёных: материалы Международной научно- практической конференции студентов, аспирантов и молодых учёных, 8-9 февраля 2017 г.

СОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЕЙ

ИЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЕЙ

Сучетом вышеизложенного ограничимся рассмотрением методики расчета вала по разрезной схеме. При этом запасы прочности коренных и шатунных шеек будем определять в сечениях маслоподводящих каналов, а для щек – в местах сопряжений их с шейками, т. е. в галтелях [5].

Прочность коленчатого вала определяется следующими факторами:

• размерами и формами отдельных элементов вала; |

|

|

|

|

|||

• наличием концентраторов напряжений на кромках масляных каналов, галтелей и других |

|

||||||

переходах; |

|

|

|

|

|

|

|

• |

характеристиками прочности материала; |

|

|

|

|

||

• |

использованными |

при изготовлении |

вала конструктивными и |

технологическими |

|

||

методами упрочнения; |

|

|

|

|

|

|

|

• наличием и ориентацией внутренних упорядоченных структур, расположением волокон, |

|

||||||

зависящим от способа изготовления коленчатого вала. |

|

|

|

|

|||

При проектировании двигателя размеры отдельных элементов вала задаются на основании |

|

||||||

статистических данных с учетом конструктивных особенностей и степени форсированности |

|

||||||

проектируемого двигателя. После этого производится оценка напряженного состояния каждого |

|

||||||

элемента вала. |

|

|

|

|

|

|

|

Расчет коренных шеек. Коренные шейки нагружаются главным образом крутящим |

|

||||||

моментом, так как величины изгибающих их моментов малы вследствие относительно малой |

|

||||||

длины шеек. Поэтому запасы прочности коренных шеек принято оценивать только по |

|

||||||

касательным напряжениям. Последовательность расчета при этом такая: |

|

|

|

||||

• по данным динамического расчета двигателя составляют таблицу или строят графики |

|

||||||

набегающих крутящих моментов, передаваемых отдельными коренными шейками. Расчет |

|

||||||

проводится для той шейки, набегающий крутящий момент на которой имеет наибольшую |

|

||||||

амплитуду; |

|

|

|

|

|

|

|

• определяют максимальное и минимальное значения касательных напряжений (МПа); |

|

||||||

• |

определяют запас |

прочности nτ . Для |

определения |

nτ необходимо |

знать K τ / ετ – |

425 |

|

отношение эффективного коэффициента |

концентрации |

напряжений |

к |

произведению |

|||

масштабного и технологических факторов. Величина этого отношения зависит от многих факторов, прежде всего от конструктивных особенностей вала. В ориентировочных расчетах Р.С. Кинасошвили рекомендует принимать K τ / ετ ≈ 2,5 .

Значения для коренных шеек валов двигателей, хорошо зарекомендовавших себя в эксплуатации, находятся в пределах: автомобильные двигатели – nτ = 3...4 , тракторные –

nτ = 4...5 .

Расчет шатунных шеек. На шатунные шейки действуют одновременно переменные крутящие и изгибающие моменты. Вследствие того, что экстремальные значения этих моментов не совпадают по времени, принято определять раздельно запасы прочности по касательным и нормальным напряжениям, а затем находить результирующий запас прочности.

Запас прочности по касательным напряжениям nτ определяется в той же

последовательности, что и при расчете запаса прочности коренных шеек, только значения скручивающих моментов определяются по таблицам или графикам набегающих крутящих моментов на шатунные шейки.

Расчетная схема, используемая при определении запаса прочности по нормальным напряжениям, приведена на рисунке 4. Для упрощения здесь принято, что кривошип симметричный и центробежные силы щек и противовесов лежат на одной линии [6].

Последовательность расчета следующая:

• определяются изгибающие моменты в сечении маслоподводящего канала в плоскости кривошипа Мк и в плоскости М т , перпендикулярной плоскости кривошипа, в этих выражениях:

K – сила, действующая вдоль по кривошипу; K rш.к – центробежная сила инерции массы шатуна, отнесенной к кривошипу; K rш.ш – центробежная сила инерции шатунной шейки; K rщ – центробежная сила инерции щеки; K rпр – центробежная сила инерции противовеса; Т –

тангенциальная сила.

Фундаментальные и прикладные исследования молодых учёных: материалы Международной научно- практической конференции студентов, аспирантов и молодых учёных, 8-9 февраля 2017 г.

СОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЕЙ И ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЕЙ

Рисунок 4 – Расчётная схема кривошипа

Плоскость действия модуля суммарного изгибающего момента и значения при вращении вала будут меняться. Так как максимальная концентрация напряжений на шейке имеет место на кромках маслоподводящего отверстия, то усталостное разрушение шатунной шейки наиболее вероятно в указанной зоне.

Экстремальные значения этого момента могут быть определены с использованием полярной диаграммы нагрузки на шатунную шейку;

•находят максимальное и минимальное напряжения изгиба в шатунной шейке;

по известным σmax и σmin определяют амплитуду σa , среднее значение напряжений σm и

запас прочности nв |

; |

|

• определив nτ |

и nσ , находят общий запас прочности шатунной шейки n . |

426 |

У форсированных современных двигателей n = 2,0 2,5 . |

|

|

|

||

Расчет щек. Щеки подвергаются изгибу в двух плоскостях, растяжению, сжатию и кручению, т.е. они являются наиболее сложно нагруженными элементами коленчатого вала. Запасы прочности определяют в местах наибольшей концентрации напряжений – в галтелях.

•Запас прочности по нормальным напряжениям.

•Запас прочности по касательным напряжениям.

С учетом того, что K τ / ετ ≈ 2,0 , рассчитывается запас прочности по касательным

напряжениям. Затем определяется общий запас прочности щеки n . У современных

автотракторных двигателей запас прочности щек лежит в пределах 1,5...3,0.

Расчет коленчатого вала V-образного двигателя. В большинстве конструкций V-образных

двигателей автотракторного типа на шатунной шейке последовательно размещены два шатуна, вследствие чего кривошип воспринимает нагрузки от двух цилиндров.

Запасы прочности коренных и шатунных шеек по касательным напряжениям определяют в той же последовательности, что и для однорядного двигателя.

При определении запаса прочности шатунных шеек по нормальным напряжениям рассмотрим наиболее общий случай, когда кривошип имеет смещенную на угол δ .

При определении реакций необходимо учитывать знак δ : положительный, если шатунная шейка правого цилиндра опережает шатунную шейку левого, и отрицательный, если шатунная шейка правого цилиндра отстает.

Напряжения и запасы прочности щек определяют так же, как и в однорядном двигателе, но с учетом новых реакций Rк1 и Rк2 [6].

Повышение усталостной прочности коленчатого вала может быть достигнуто как конструктивными, так и технологическими мероприятиями.

К конструктивным мероприятиям относятся:

•создание валов с перекрытием шеек;

Фундаментальные и прикладные исследования молодых учёных: материалы Международной научно- практической конференции студентов, аспирантов и молодых учёных, 8-9 февраля 2017 г.

СОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЕЙ

ИЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЕЙ

•увеличение радиуса галтели или выполнение многорадиусной галтели с цепью уменьшения концентрации напряжений при сохранении неизменной опорной длины подшипника;

•увеличение толщины h и ширины b щеки;

•бочкообразная форма полостей в шейках;

•расположение маслоподводящего канала в шатунной шейке под углом ϕ′ = 90° .

К технологическим мероприятиям, широко применяемым в настоящее время, следует отнести закалку шеек и галтелей вала ТВЧ при быстровращающемся вале с охлаждением под слоем жидкости с последующим низкотемпературным отпуском. При использовании среднеуглеродистых сталей и при закалке ТВЧ эффективным способом упрочнения галтелей

является их пластическая деформация обкаткой роликами (рисунок 5). |

|

|

||||

Значительное |

повышение |

надежности |

коленчатых |

валов |

достигается |

за |

счет азотирования, при котором усталостная прочность увеличивается в 1,5..2 раза и более чем на 20 % возрастает износостойкость шеек [7].

Недостатками процесса азотирования являются высокая трудоемкость и ограниченная возможность перешлифовки валов при ремонте.

427

Рисунок 5 – Обработка галтелей роликом

Применяют два способа азотирования валов: газовый и жидкостный.

Первый обеспечивает глубину слоя с высокой твердостью до 0,4-0,5 мм, но имеет существенный недостаток – большую трудоемкость (около 60 ч). Второй, несмотря на ряд

преимуществ (процесс длится 3 ч, высокая износостойкость поверхностного слоя и малая хрупкость его, возможность применения нелегированных и низколегированных сталей), резко снижает износостойкость при ремонтной перешлифовке, а также обладает высокой токсичностью солей и жидкостей, используемых в процессе [8].

Заключение

Приведенные выше методы упрочнения коленчатых валов и высокое качество технологических процессов изготовления позволяют повысить ресурс валов до 500...600 тыс. км пробега автомобиля. Коленчатые валы в сборе со всеми элементами подвергают стати-

ческой и динамической балансировке. Величина допустимого дисбаланса увеличивается заводом-изготовителем.

Научный руководитель – ст. преподаватель Каня В. А.

Библиографический список

1.Холмянский, И.А. Конструирование двигателей внутреннего сгорания: конспект лекций / И.А. Холмянский. – Омск: Изд-во СибАДИ, 2010. – 153 с.

2.Чайнов, Н.Д. Конструирование двигателей внутреннего сгорания: учебник для студентов высших учебных заведений, обучающихся по специальности «Двигатели внутреннего сгорания» направления

Фундаментальные и прикладные исследования молодых учёных: материалы Международной научно- практической конференции студентов, аспирантов и молодых учёных, 8-9 февраля 2017 г.

СОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЕЙ И ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЕЙ

подготовки «Энергомашиностроение» / Н.Д. Чайнов, А.Н. Краснокутский, Л.Л. Мягков; под ред. Н.Д. Чайнова. – М.: Машиностроение, 2008. – 496 с.

3.Луканин, В.Н. Двигатели внутреннего сгорания: динамика и конструирование / В.Н. Луканин, И.В. Алексеев, М.Г. Шатров. – М.: Высш. шк., 2007. – 400 с.

4.Каня, В.А. Обзор конструкций деталей кривошипно-шатунного и газораспределительного механизмов двигателей внутреннего сгорания: курс лекций / В.А. Каня. – Омск: СибАДИ, 2016. – 177 с.

5.Двигатели внутреннего сгорания: Конструирование и расчёт на прочность поршневых и комбинированных двигателей: учебник для студентов втузов, обучающихся по специальности «Двигатели внутреннего сгорания» / Д.Н. Вырубов, С.И. Ефимов, и др.; под ред.: А.С. Орлина, М.Г. Круглова. – М.: Машиностроение, 1984. – 384 с.

6.Колчин, А.И. Расчёт автомобильных и тракторных двигателей : учеб. пособие для вузов / А.И. Колчин, В.П. Демидов. – М.: Высш. шк., 2003. – 496 с.

7.Поспелов, Д.Р. Конструкция двигателей внутреннего сгорания с воздушным охлаждением / Д.Р. Поспелов. – М.: Машиностроение, 1973. – 352 с.

8.Конструкция и расчёт автотракторных двигателей / М.М. Вихерт, Р.П. Доброгаев, М.И. Ляхов, А.В. Павлов, М.П. Соловьёв, Ю.А. Степанов, В.Г. Суворов; под. ред. Б.А. Степанова. – М.: Государственное научно-техническое издательство машиностроительной литературы, 1957. – 604 с.

CRANKSHAFTS OF INTERNAL COMBUSTION ENGINES

А.А. Proskurin

Abstract. This article discusses the design overview, a calculation of the strength and methods of hardening of crankshafts of internal combustion engines.

Keywords: engine, crankshaft, crank, shaft, neck, balanced engine.

Проскурин Алексей Алексеевич (Россия, Омск) – студент ФГБОУ ВО «СибАДИ» (644080, г. Омск, пр.

Мира,5, e-mail: proskurin-1994@mail.ru). |

|

Proskurin Aleksey Alekseevich (Russian Federation, Omsk) – Student of The Siberian State Automobile and |

428 |

Highway University (SibADI) (644080, Omsk, Mira Ave., 5 e-mail: proskurin-1994@mail.ru). |

|

|

Фундаментальные и прикладные исследования молодых учёных: материалы Международной научно- практической конференции студентов, аспирантов и молодых учёных, 8-9 февраля 2017 г.