- •Раздел 4 шахтные подъемные установки

- •4.1 Общие сведения о подъемных установках

- •4.2 Подъемные сосуды

- •4.3 Подъемные канаты

- •4.4 Направляющие и отклоняющие шкивы. Копры

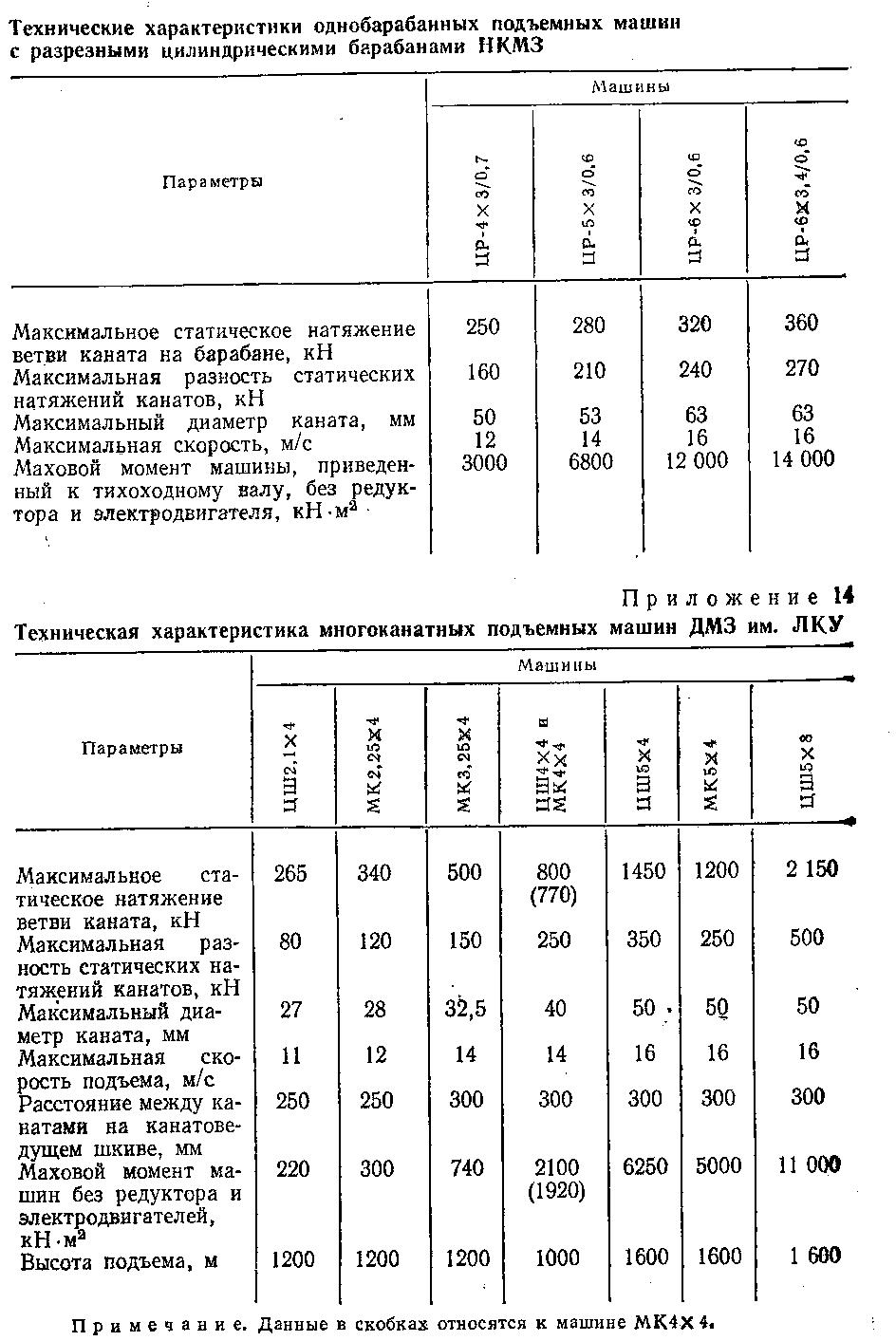

- •4.5 Органы навивки постоянного радиуса

- •4.6 Уравновешивание подъемных систем

- •4.7 Органы навивки переменного радиуса

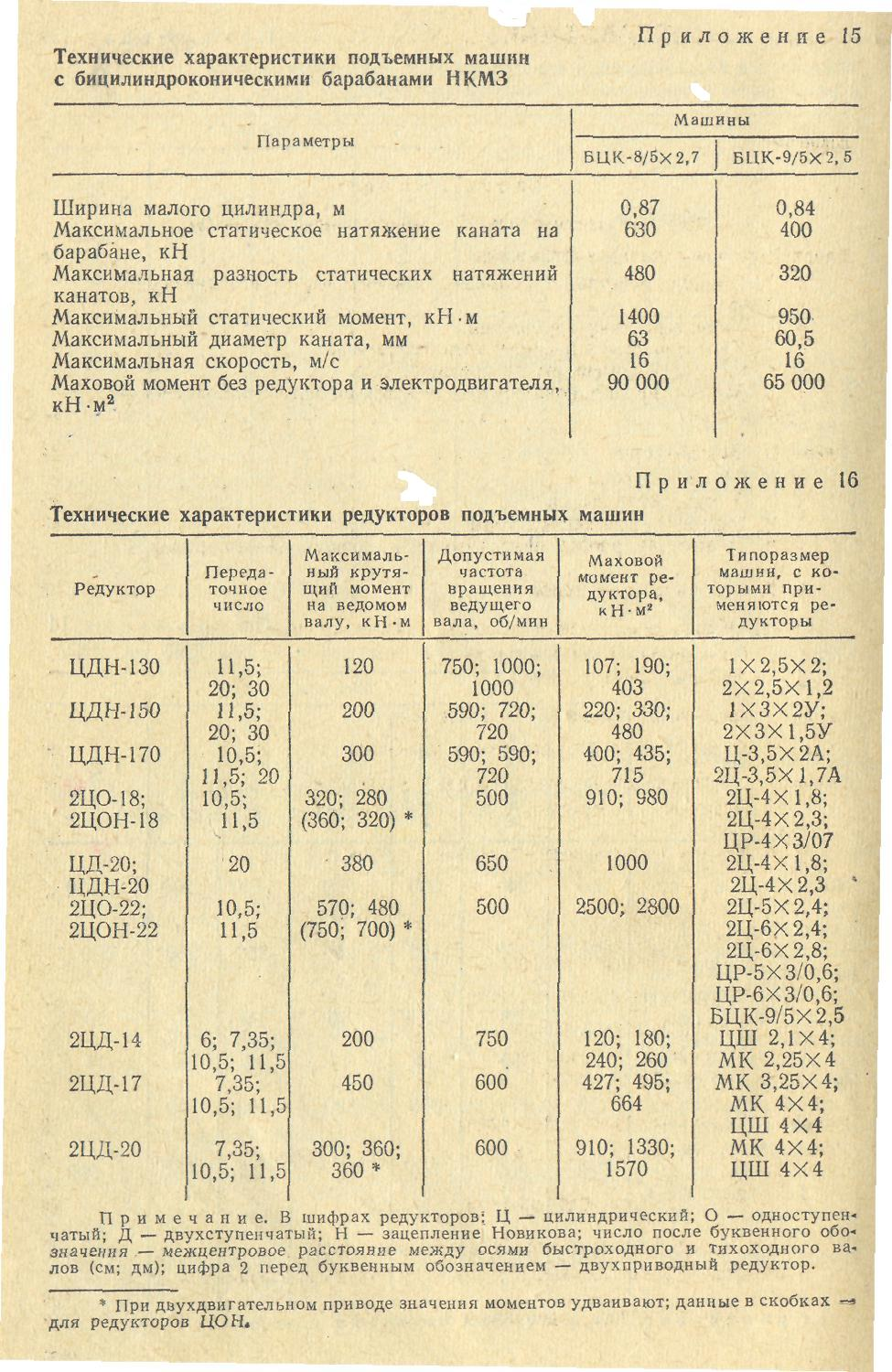

- •4.8 Редукторы

- •4.9 Расположение шахтных подъемных установок относительно ствола шахты

- •4.10 Кинематика та динамика подъёмных систем с органами навивки постоянного радиуса

- •4.10.1 Продолжительность подъемной операции

- •4.10.2 Кинематика подъемных систем

- •4.10.3 Динамика подъемных систем

- •4.10.4 Особенности системы с противовесом и системы с шкивом трения

- •4.11 Кинематика и динамика подъёмных систем с органами навивки переменного радиуса

- •4.11.1 Кинематика подъемных систем

- •Динамика подъемной машины

- •4 .11.3 Особенности кинематики и динамики

- •Мощность двигателя, затрата энергии, к. П. Д. Установки и машины

- •4.12.1Мощность двигателя

- •4.12.2 Расход энергии

- •4.12.3 Коэффициент полезного действия подъемной установки и машины

- •4.13 Электропривод. Аппаратура управления и защиты подъёмных установок

- •4.13.1 Асинхронный электропривод

- •4.13.2 Привод с двигателем постоянного тока

- •4.13.3 Пульт управления, устройства для реверсирования и регулирования скорости

- •Реверсором и реостатом

- •4.13.4 Тормоза

- •4.13.5 Указатели глубины и скоростемеры

- •4.13.6 Аппараты программированного управления и защиты

- •4.13.7 Схема управления

- •4.14 Эксплуатация подъёмных установок

- •4.15 Проектирование подъемных установок

- •4.15.1 Основные положения при проектировании подъемных установок

- •4.15.2 Пример расчета подъемной установки

4.15.2 Пример расчета подъемной установки

Рассчитать главную подъемную скиповую установку годовой производительностью Аг =1100000 т, транспортирующую с горизонта 500 м.

РАСЧЕТ

I.Продолжительность подъемной операции и средняя скорость движения сосудов

Высота

подъема при глубине загрузки h![]() =

25 м и высоте приемного бункера над

уровнем земли h

=

25 м и высоте приемного бункера над

уровнем земли h![]() =25

м составит H = 550 м.

=25

м составит H = 550 м.

1.Суточная производительность подъемной установки

Асут

=

![]() ,

т/сут,

,

т/сут,

где Агод - годовая производительность шахты, т/г., рядового угля;

К1= 1,1-1,15 - коэффициент перевода рядового угля в горную массу, для породного подъема

Nд = 300 – количество рабочих дней в году.

2. Часовая производительность подъемной установки по формуле (39)

Ач

=

![]()

где Кн = 1,5 – коэффициент неравномерности работы скипового подъема;

tсут = 18 ч – время работы скипового подъема в сутки.

3. Оптимальная грузоподъемность скипа по формуле (160)

Qопт

= Ач![]()

Принимаем

скип 2СН9,5-1 с секторным затвором

грузоподъемностью Q

=8,5

т (см. приложение). Собственная масса

скипа Q

=

8,46 т; высота h

=

9,2 м; путь скипа при движении ролика его

в разгрузочных кривых h![]() =

2,17 м.

=

2,17 м.

4. Число подъемных операций в час по формуле (40)

n![]() =

=![]()

5. Продолжительность подъемной операции и время движения подъемных сосудов по формулам (41) и (42):

Т![]() =

=

![]()

Т = Т t = 100 – 10 = 90 c.

5. Средняя и ориентировочная максимальная скорости подъема по формулам (43) и (44):

v![]() =

=![]()

v![]() =

a

v

=

1,3*6,1 = 7,93 м/с.

=

a

v

=

1,3*6,1 = 7,93 м/с.

II. Механическая часть подъемной установки

1. Высота копра. При расположении направляющих шкивов в одной вертикальной плоскости

h![]() =

h

+ h

+ h

+ 0,75R

=

h

+ h

+ h

+ 0,75R![]() + D

+1 = 25 + 9.2 +3 + 0,75*2 + 4 +1 = 43,7 м.

+ D

+1 = 25 + 9.2 +3 + 0,75*2 + 4 +1 = 43,7 м.

Ориентировочно принято, что R = 2 м.

2. Подъемный канат. По формуле (4)

p=

кг/м.

кг/м.

Ориентировочно (см. приложение) принимаем канат ЛК-3, имеющий Q = 1460000 Н; р = 8,466 кг/м; d = 48,5 мм. Так как запас прочности его по формуле (7) z = 6,7, то окончательно выбираем этот канат.

3. Органы навивки. Принимаем одинарный цилиндрический разрезной барабан

D![]() =

79d

=

79*48,5 = 3831 мм.

=

79d

=

79*48,5 = 3831 мм.

Принимаем D = 5 м, так как на барабане D = 4 м, как показал расчет, канат не разместится; диаметр направляющего шкива D = 4 м, маховый момент его (GD ) = 345000 Нм .

Ширина барабана по формуле (15)

B

=![]()

Ориентировочно

принимаем машину ЦР-5×3/0,6, для которой

Т![]() =

0,28МН; F

=

0,21 МН; (GD

)

=

6800000 Нм

(см.

приложение).

=

0,28МН; F

=

0,21 МН; (GD

)

=

6800000 Нм

(см.

приложение).

Проверим барабан на статические нагрузки.

Максимальное статическое натяжение каната по формуле (182)

Т

=![]()

Максимальная разность статических натяжений канатов по формуле (184)

F

=

![]()

Так

как Т![]() и F

меньше допустимых значений для

ориентировочно выбранного барабана,

то окончательно останавливаемся на

машине ЦР-5×3/0,6.

и F

меньше допустимых значений для

ориентировочно выбранного барабана,

то окончательно останавливаемся на

машине ЦР-5×3/0,6.

III. Расположение подъемной установки

1 Высота копра, определенная ранее, h = 45 м.

2 Приняв угол наклона струны к горизонту β = 48 ; с = 1м; расстояние между осями ствола и барабана по формуле (32)

l

=

![]()

3 Длины струн по формуле (33) L' = 59,5 м и L" = 54 м.

4

Углы отклонения каната α. Так как B = 3 м,

а ширина барабана, занятая одной ветвью

каната, составляет В![]() =

2 м, то для получения α, отвечающего

требованиям ПТЭ, закрепление каната

произвести, отступив от реборды на

расстояние

=

2 м, то для получения α, отвечающего

требованиям ПТЭ, закрепление каната

произвести, отступив от реборды на

расстояние

b

=

B – B![]() –

B

=

3 - 0,6 – 2 = 0,4 м.

–

B

=

3 - 0,6 – 2 = 0,4 м.

Угол отклонения короткой струны каната при подходе последнего к реборде

α

=

т.е. α = 0 54', что допустимо.

Аналогично для длинной струны каната со стороны переставной части барабана α = 0 49'; при этом на переставную часть барабана будет навиваться канат длиной

l

=

![]() м

м

IV. Кинематика подъемной системы

1

Принимаем пятипериодную диаграмму

скорости, ускорение а![]() = 1 м/с

,

замедление а

= 1 м/с

,

замедление а![]() = 0,75 м/с

,

скорости v' = v" = 1,1 м/с.

= 0,75 м/с

,

скорости v' = v" = 1,1 м/с.

2

Максимальная скорость. Предварительно

по формулам (60), (61) и (48) находим: Т![]() = 84,7с; Н

= 547,1 м; а

= 84,7с; Н

= 547,1 м; а![]() =

0,43 м/с

.

=

0,43 м/с

.

По формуле (59)

v![]() =

a

T

-

=

a

T

-

![]() м/с

м/с

При редукторе с передаточным числом i = 10,5 требуемая частота вращения двигателя по формуле (92)

n

=

![]() об/мин.

об/мин.

Принимаем n = 290 об/мин.

Фактическая максимальная скорость

v

=

![]() м/с,

м/с,

т.е. больше расчетной, что и необходимо.

3 Ускорение и замедление в разгрузочных кривых и продолжительность движения в них находим по формулам (62) – (65):

а'

= а" =

![]() м/с

;

м/с

;

t'

= t" =

![]() c.

c.

4 Продолжительность и путь движения скипа с ускорением а по формулам (66) и (67):

t

=

![]() c;

c;

h

=

![]()

![]() м

м

5 То же, с замедлением а по формулам (68) и (69):

t

=

![]() c;

c;

h

=![]() м.

м.

6 Путь и продолжительность равномерного движения по формулам (70) и (71):

h![]() =

H – 2hp – h

- h

=

550 – 2*2,17 – 25,53 – 34,03 = 486,1 м;

=

H – 2hp – h

- h

=

550 – 2*2,17 – 25,53 – 34,03 = 486,1 м;

t

=

![]() c.

c.

7 Продолжительность движения подъемных сосудов по формуле (72)

Т = t' + t + t + t + t"= 3,94 + 6,13 + 67,23 + 8,17 + 3,94 = 89,41 с

Проверка по формуле (73) дает тот же результат.

8 Фактический коэффициент резерва производительности установки по формуле (58) составит Сф = 1,51.

V. Динамика подъемной системы

1. Установка проектируется без уравновешивающего каната, так как по формуле (20) степень статической неуравновешенности:

δ

=

![]()

2. Ориентировочная мощность подъемного двигателя по формуле (90) и при Т = 89,41 с; η = =0,93; ρ = 1,4

N![]() =

=

![]() кВт

кВт

Предварительно

два двигателя АКН-16-41-20 мощностью по 630

кВт; n = 290 об/мин; η![]() =

0,92;

=

0,92;

λ![]() =

=

![]() (GD

)

=

29000 Нм

.

(GD

)

=

29000 Нм

.

3. Крутящий момент на тихоходном валу редуктора, создаваемый двигателями, по формуле (30)

М

= 2![]() Н

Н

Принимаем

редуктор 2ЦО-22 с передаточным числом i

= 10,5, (GD

)![]() =

250*10

=

250*10![]() Нм

,

способный передать максимальный крутящий

момент на ведомом валу при двухдвигательном

приводе

Нм

,

способный передать максимальный крутящий

момент на ведомом валу при двухдвигательном

приводе

М = 114*10 Нм.

4. Приведенная к окружности навивки масса движущихся частей подъемной установки по формуле (85)

m

=

Qп + 2Qc + 2L![]() p

+ 2

p

+ 2![]()

Масса подъемного каната по ф-ле (86)

2L![]() кг

кг

По формуле (89):

приведенная масса направляющего шкива

кг;

кг;

приведенная масса барабана

кг;

кг;

приведенная масса редуктора

кг;

кг;

приведенная масса роторов

кг.

кг.

Таким образом:

![]() кг.

кг.

5. Движущие усилие по формуле (94)

F

=

![]()

откуда

F

=

![]()

F

=![]()

F

=![]()

F

=

![]()

![]()

![]() Н;

Н;

Аналогично находим:

![]()

![]()

![]()

![]()

VI. Мощность двигателя, расход энергии, к.п.д. подъемной машины и установки

1. Эквивалентное усилие по формуле (144)

То же на 1 т груза по формуле (161)

W![]()

2. Полезный расход энергии на 1т поднимаемого груза по формуле (166) составит W =1,496 кВтч/т.

3. К.п.д. установки и машины по формулам (167) и (168): η = 0,6 и η = 0,69.

4.

Годовой расход электроэнергии по формуле

(163) W![]() =

2882000 кВт·ч.

=

2882000 кВт·ч.

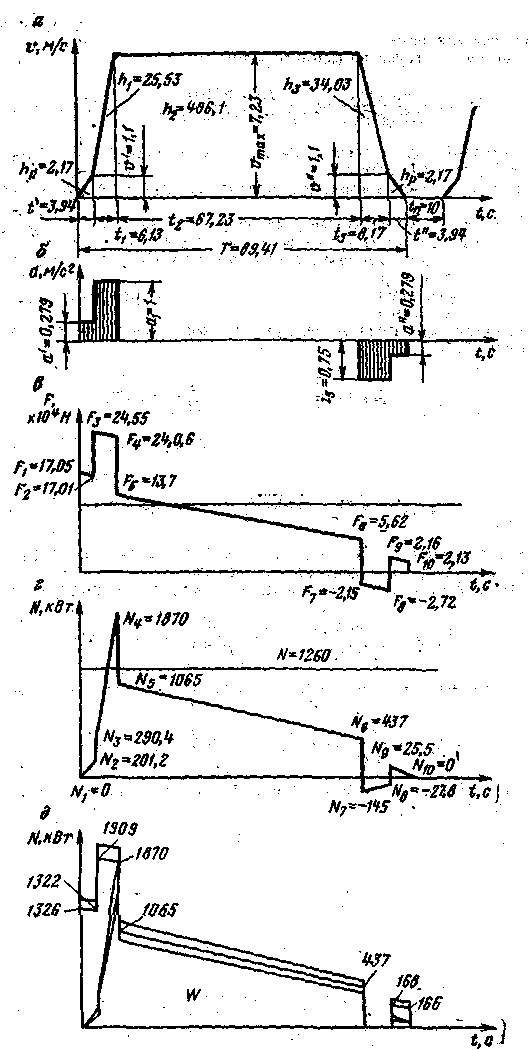

VII. Диаграммы скорости, ускорений, движущих усилий, мощности, расхода энергии приведены соответственно на рис. 83 а-д.

1. Проверка двигателя на перегрузки. Коэффициент перегруза при подъеме по ф-ле (146)

![]() ,

,

что

недопустимо, так как при асинхронном

двигателе h![]() ≤

1,8. В связи с этим принимаем

≤

1,8. В связи с этим принимаем

F![]() =

=![]()

2. Эквивалентная мощность подъемного двигателя по формуле (154)

![]()

3. Принимаем указанные выше двигатели АКН-16-41-20, запас мощности

![]() что

допустимо.

что

допустимо.

4. Потребляемая мощность. Мощность на валу подъемного двигателя по формуле (100):

N![]()

Рис.

83. Диаграммы к расчету подъемной

установки

![]()

![]()

Аналогично

находим: N![]() = 437 кВт; N

= 437 кВт; N![]() =

-145 кВт; N

=

-145 кВт; N![]() =

-27,8 кВт; N

=

-27,8 кВт; N![]() =

25,5 кВт; N

=

25,5 кВт; N![]() =

0

=

0

Мощности, потребляемые из сети без учета потерь в двигателе по формуле (156):

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

5. Расход энергии. На одну подъемную операцию по формуле (160)

![]()

![]() кВт·с

кВт·с

Требования Правил Безопасности к эксплуатации

шахтных подъёмных установок

4.7 Шахтный подъем

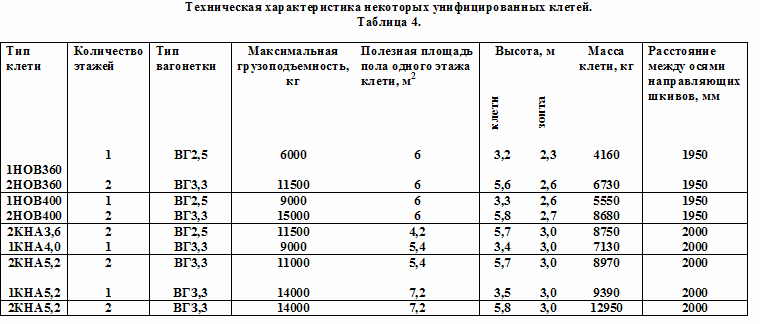

4.7.1 Максимальные скорости подъема и спуска людей и грузов по вертикальным и наклонным выработкам определяются проектом, но не должны превышать величин, указанных в таблице 4.

Таблица 4.2

Наименование выработок |

Максимальная скорость подъема и спуска, м/с |

|

|

Людей |

Грузов |

Вертикальные выработки, оборудованные: |

|

|

Клетями |

12 |

Определяется проектом |

Скипами |

— |

Определяется проектом |

Наклонные выработки, оборудованные: |

|

|

Скипами |

— |

7 |

Вагонетками |

5 |

5 |

Вертикальные выработки в проходке, оборудованные: |

|

|

Бадьями (по направляющим) |

8 |

12 |

Бадьями (без направляющих) |

2 |

2 |

Подвесным проходческим оборудованием |

— |

0,2 |

Спасательными лестницами |

0,35 |

— |

Спуск негабаритов по вертикальным и наклонным выработкам |

— |

1/3 номинальной скорости для данного подъема |

4.7.2. Величина среднего замедления подъемной установки как при предохранительном, так и при рабочем (в экстренных случаях) торможении при подъеме груза не должна превышать значений, указанных в таблице 4.3.

Таблица 4.3

Угол наклона, град |

5 |

10 |

15 |

20 |

25 |

30 |

40 |

0 и более |

Величина замедления, м/с2 |

0,8 |

1,2 |

1,8 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

Величина среднего замедления установки при предохранительном торможении при спуске груза должна быть не менее 0,75 м/с2 при углах наклона выработок до 30° и не менее 1,5 м/с2 при углах наклона выработок более 30°.

На подъемных установках с углами наклона выработок до 30° допускаются замедления менее 0,75 м/с2, если при этом обеспечивается остановка поднимающегося сосуда в пределах пути переподъема, а опускающегося – на свободном участке пути, расположенном ниже посадочной площадки.

Под средним замедлением подразумевается отношение фактической скорости ко времени, протекающему с момента начала торможения до полной остановки подъемной машины.

На подъемных установках со шкивами трения величина среднего замедления определяется на установившемся участке процесса торможения.

В выработках с переменным углом наклона величина замедления подъемной установки для каждого из участков пути с постоянным углом не должна превышать соответствующих им значений, указанных в таблице 4.3.

Величина замедления для промежуточных углов наклона выработок, не указанных в таблице 4.3, определяется путем линейной интерполяции.

В установках со шкивами трения замедление как при рабочем, так и при предохранительном торможении не должно превышать величины, обусловленной возможностью проскальзывания каната по шкиву.

В отдельных случаях на действующих одноканатных и многоканатных скиповых подъемных установках со шкивом трения по условию предотвращения скольжения канатов допускается ограничить нижний предел замедления величиной 1,2 м/с2 при условии оборудования таких установок блокировкой, исключающей возможность спуска груза со скоростью более 1 м/с.

Подъемные установки со шкивами трения, на которых регулировкой тормозной системы невозможно обеспечить требуемые замедления, должны оснащаться системами избирательного или автоматически регулируемого предохранительного торможения.

Требования данного пункта не распространяются на проходческие лебедки и лебедки для спасательных лестниц (при скорости движения каната не более соответственно 0,2 и 0,35 м/с).

4.7.3. Для защиты от переподъема и превышения скорости шахтная подъемная установка должна быть снабжена следующими предохранительными устройствами:

а) каждый подъемный сосуд (противовес) – концевым выключателем, установленным в выработке или на копре и предназначенным для включения предохранительного тормоза при подъеме сосуда на 0,5 м и выше уровня верхней приемной площадки (нормального положения при разгрузке), и дублирующим концевым выключателем на указателе глубины (или в аппарате задания и контроля хода).

В наклонных выработках концевые выключатели должны устанавливаться на верхней приемной площадке на расстоянии 0,5 м от нормального положения, обусловленного рабочим процессом.

Подъемные установки с опрокидными клетями должны иметь дополнительные концевые выключатели, установленные на копре на 0,5 м выше уровня площадки, предназначенной для посадки людей в клеть. Работа этих концевых выключателей должна также дублироваться концевыми выключателями, установленными на указателе глубины (в аппарате задания и контроля хода). Данное требование не распространяется на подъемные установки с самоопрокидывающимися бадьями при проходке вертикальных стволов.

Допускается установка дублирующих концевых выключателей на копре на одном уровне с основными при подключении их отдельными кабелями. Последнее требование не распространяется на бесконтактные концевые выключатели, в схеме которых предусмотрен самоконтроль исправности цепей.

Дополнительные концевые выключатели (основные и дублирующие) на установках с опрокидными клетями должны включаться в цепь защиты в зависимости от заданного режима “груз” и “люди”.

Для проверки исправности и правильности установки выключателей (основных и дублирующих) на пульте машиниста должны быть установлены кнопки или переключатели (без фиксации положения);

б) ограничителем скорости, вызывающим включение предохранительного тормоза в случае:

превышения в период замедления скорости защитной тахограммы, величина которой в каждой точке пути замедления определяется из условий предотвращения аварийного переподъема скипов и клети (скорость более 1 м/с);

превышения скорости равномерного хода на 15%;

подхода сосуда к верхней и нижней приемным площадкам, а также к жестким направляющим при канатной армировке ствола со скоростью более 1 м/с при спуске-подъеме людей и 1,5 м/с – при спуске-подъеме груза.

Требования подпункта “б” этого пункта распространяются на действующие подъемные установки со скоростью движения свыше 3 м/с и вновь проектируемые – свыше 2 м/с.

Остальные подъемные установки должны быть оснащены аппаратами, выключающими установку в случае превышения скорости равномерного хода на 15%.

в) амортизирующими устройствами, устанавливаемыми на копре и в зумпфе ствола с многоканатной подъемной установкой, кроме реконструируемых установок с подъемными машинами, устанавливаемыми на земле.

4.7.4. Шахтные подъемные установки должны быть оборудованы следующими защитными и блокировочными устройствами:

а) устройством блокировки от чрезмерного износа тормозных колодок, срабатывающей при увеличении зазора между ободом барабана и тормозной колодкой более чем на 2 мм (это требование не распространяется на грузовые подземные и проходческие лебедки);

б) максимальной и нулевой защитой;

в) защитами от провисания струны каната, кроме многоканатных подъемов;

г) устройством блокировки предохранительных решеток, исключающим возможность их открывания до прихода подъемного сосуда на приемную площадку и включающим сигнал “стоп” у машиниста при открытых решетках. Допускается открывание предохранительных решеток при нахождении подъемных сосудов вне приемных площадок при спуске-подъеме негабаритных грузов в режиме “оборудование” и при осмотре подъемного комплекса в режиме “Ревизия”. После завершения этих операций блокировка должна быть восстановлена. Движение подъемных сосудов по шахтному стволу должно осуществляться при закрытых предохранительных решётках всех приёмно-отправительных площадок.

д) устройством блокировки, позволяющим включать двигатель после переподъема сосуда только в сторону ликвидации переподъема;

е) устройством блокировки, не допускающим снятия предохранительного тормоза, если рукоятка рабочего тормоза не находится в положении “заторможено”, а рукоятка аппарата управления (контроллера) – в нулевом положении;

ж) устройством блокировки, обеспечивающим остановку бадьи при подходе ее к нулевой площадке с закрытыми лядами, а также устройством блокировки, обеспечивающим при проходке ствола остановку бадьи за 5 м до подхода ее к рабочему полку и при подходе к забою ствола;

з) устройством, подающим сигнал машинисту и стволовому при выдергивании тормозных канатов в месте их крепления в зумпфе;

и) устройством, подающим сигнал машинисту при недопустимом поднятии петли уравновешивающего каната;

к) дублирующим ограничителем скорости или устройством, обеспечивающим контроль целостности передачи от вала подъемной машины к указателю глубины, если ограничитель скорости не имеет полного самоконтроля;

л) устройством, сигнализирующим машинисту о положении качающихся площадок и посадочных кулаков;

м) автоматическим звонком, сигнализирующим о начале периода замедления (за исключением грузовых подъемных установок, работающих в автоматическом режиме).

4.7.5. Шкивы с литыми или штампованными ободьями, для которых не предусматривается применение футеровки, должны заменяться новыми при износе реборды или обода на 50% начальной их толщины и во всех случаях, когда обнажаются торцы спиц.

Допускается специализированными организациями наплавка желоба шкива при износе его в глубину не более 50% начальной толщины.

4.7.6. На случай поломки подъемной машины или застревания подъемных сосудов в стволе должны быть оборудованы аварийно-ремонтные подъемные установки.

При наличии в одном стволе двух подъемных установок или одной подъемной установки и лестничного отделения, дополнительная аварийно-ремонтная установка может отсутствовать.

Для стволов (скважин), оборудованных одним подъемом, используемым в аварийных случаях и для ремонтных работ, должны быть утвержденные главным инженером шахты по согласованию с МакНИИ мероприятия по выводу людей из застрявшего (зависшего) подъемного сосуда.

Допускается отсутствие стационарной аварийно-ремонтной подъемной установки при наличии на вооружении ГАСС /ГВГСС/, обслуживающего шахту, передвижной подъемной установки.

Для шахт глубиной до 100 м допускается применение для этой цели ручных лебедок, оборудованных тормозами и храповичным остановом.

При проходке и углубке стволов на случай аварии с подъемом необходимо иметь подвесную аварийно-спасательную лестницу длиной, обеспечивающей размещение на ней одновременно всех рабочих наибольшей по численности смены. Лестница прикрепляется к канату лебедки, оборудованной тормозами и имеющей комбинированный привод (механический и ручной). Ручной привод лебедки должен обеспечивать подъем лестницы при аварийном отключении электроэнергии.

На нижнем этаже рабочего полка должна находиться аварийная канатная лестница необходимой длины для выхода людей из забоя ствола на проходческий полок. В случае возможности прохождения спасательной лестницы через полок до забоя наличие на полке аварийной канатной лестницы не обязательно.

При проходке стволов глубиной до 100 м лебедки для подвески аварийно-спасательных лестниц могут иметь только ручной привод и должны быть оборудованы тормозами и храповичным остановом.

4.7.7. Не допускается переход людей через подъемные отделения ствола.

На всех горизонтах шахты перед стволами должны быть установлены предохранительные решетки для предупреждения перехода людей через подъемные отделения. На промежуточных горизонтах не допускается применение посадочных кулаков.

При подъеме и спуске людей, а также при работе подъема в режиме “ревизия” механизмы обмена грузов (вагонеток) на всех приемных площадках ствола должны автоматически отключаться.

Допускается на действующих шахтах применение на верхней приемной площадке дверей гильотинного типа при наличии дополнительного ограждения, препятствующего доступу людей к стволу до полной остановки клети и в период ее отправления.

Требования сигнала “стоп”, предусмотренного подпунктом “г” пункта 4.7.4 этих Правил не распространяются на подъемные установки, оборудованные дверями гильотинного типа.

4.7.8. В стволах шахт, по которым не предусмотрен спуск и подъем людей, пользоваться подъемными установками разрешается только лицам, занятым на осмотре и ремонте этих стволов, за исключением аварийных ситуаций.

При проходке стволов во время спуска-подъема оборудования проходческими лебедками работа подъема разрешается только для перемещения рабочих и технического персонала, наблюдающих за выполнением этих работ.

4.7.9. Все промежуточные, нижние и верхние приемные площадки вертикальных стволов, по которым производится подъем и спуск грузов в вагонетках, а также площадки перед опрокидывателем должны быть оборудованы стопорными устройствами, обеспечивающими единичную дозировку и предотвращающими произвольное скатывание вагонеток.

Таблица 1 - Основные механические характеристики канатов.

ГОСТ |

φ2 |

ψ |

1 |

2 |

3 |

2690-80 |

0,381 |

3721 |

3805-80 |

0,502 |

4376 |

3089-80 |

0,42 |

4220 |

3091-80 |

0,31 |

3050 |

3092-80 |

0,23 |

2418 |

7663-80 |

0,281 |

3627 |

7668-80 |

0,389 |

3820 |

7669-80 |

0,47 |

4212 |

Таблица 2

Величины |

Многоканатные подъемы |

Одноканатные подъемы |

||

Скиповые |

Клетевые |

Скиповые |

Клетевые |

|

a1 и а7 |

[ 0,25 ] |

[ 0,25 ] |

[ 0,25 ] |

[0,25 ] |

а 8и а9 |

[ 0,75 ] |

[0,75 ] |

[ 0,6 ] |

[ 0,6 ] |

t1 и t7 |

2,0 |

2,0 |

2,0 |

2,0 |

t2 и t8 |

6,0 |

5,0 |

6,0 |

5,0 |

h2 и h7 |

0,5 |

0,5 |

0,5 |

0,5 |

h7 и h6 |

3,0 |

2,5 |

3,0 |

2,5 |

Таблица 3 - Данные для скипов многоканатного подъема типа СНТ

Объём, м3 |

Масса груза, кг |

Масса скипа, кг |

Высота скипа, м |

Высота зонта, м |

Пауза на загрузку, разгрузку, с |

Путь в кривых, м |

Расстояние между отводами канатов, м |

4 |

3630 |

5360 |

6,2 |

2,4 |

4,0 |

2,17 |

1,94 |

5 |

4620 |

7800 |

7,3 |

2,4 |

5,0 |

2,17 |

1,94 |

7 |

6600 |

9000 |

8,2 |

2,4 |

7,0 |

2,17 |

1,94 |

9,3 |

9350 |

10000 |

9,2 |

2,4 |

9,5 |

2,17 |

2,10 |

11 |

11000 |

10470 |

9,8 |

2,4 |

11,0 |

2,17 |

2,10 |

15 |

14300 |

12850 |

8,8 |

2,4 |

15,0 |

2,4 |

2,25 |

20 |

19300 |

14000 |

8,8 |

2,4 |

20,0 |

2,4 |

2,25 |

9,53 |

9350 |

14200 |

10,2 |

2,4 |

10,0 |

2,17 |

2,10 |

11 |

11000 |

15000 |

10,8 |

2,4 |

11,0 |

2,17 |

2,25 |

15 |

14300 |

18200 |

11,0 |

2,4 |

15,0 |

2,4 |

2,25 |

20 |

19300 |

20000 |

20,0 |

2,4 |

20,0 |

2,4 |

2,25 |

25 |

24200 |

24400 |

13,5 |

2,4 |

25,0 |

2,4 |

2,54 |

35 |

34600 |

27700 |

15,9 |

2,4 |

35,0 |

2,4 |

2,84 |

Типоразмер |

Передаточное число |

кг,м2 |

Наибольший крутящий момент в период разгона, Н, м |

ЦО –16 |

10,5 |

61000 |

215820 |

ЦО – 16 |

11,5 |

65000 |

186390 |

ЦО –18 |

10,5 |

91000 |

313920 |

ЦО – 18 |

11,5 |

98000 |

284490 |

ЦО –22 |

10,5 |

250000 |

559170 |

ЦО - 22 |

11,5 |

280000 |

490500 |

Типоразмер |

Мощность, кВт |

Скорость вращения, об/мин |

Номинальная перегрузка |

кг,м2 |

|

асинхр. |

синхр. |

||||

1 |

2 |

3 |

4 |

5 |

6 |

АКН2 –17-23-16 |

315 |

365 |

376 |

2,3 |

1190 |

АКН2 –17-31-20 |

315 |

290 |

300 |

2,3 |

1430 |

АКН2-18- 27-24 |

315 |

240 |

250 |

2,3 |

2600 |

АКН2-17-27-16 |

400 |

365 |

375 |

2,3 |

1300 |

АКН2-17-39-20 |

400 |

290 |

300 |

2,3 |

1670 |

АКН2-18-32-24 |

400 |

240 |

250 |

2,3 |

2800 |

АКН2-16-39-12 |

500 |

490 |

500 |

2,3 |

780 |

АКН2-17-31-16 |

500 |

365 |

375 |

2,3 |

1440 |

АКН2-18-27-20 |

500 |

290 |

300 |

2,3 |

2600 |

АКН2-18-36-24 |

500 |

210 |

250 |

2,4 |

3200 |

АКH2-15-57-10 |

630 |

590 |

600 |

2,3 |

520 |

АКH2-16-48-12 |

630 |

490 |

500 |

2,3 |

300 |

AКH2-17-39-16 |

630 |

365 |

375 |

2,4 |

1600 |

AКH2-18-36-20 |

630 |

290 |

300 |

2,3 |

3200 |

AКH2-18-47-24 |

630 |

245 |

250 |

2,5 |

3800 |

AКH2-15-57-8 |

800 |

735 |

750 |

2,5 |

470 |

АКH2-15-69-10 |

800 |

590 |

600 |

2,3 |

620 |

АКH2-16-57-12 |

800 |

490 |

500 |

2,4 |

1030 |

АКH2-18-36-16 |

800 |

370 |

375 |

2,4 |

3400 |

АКH218-43-20 |

800 |

295 |

300 |

2,3 |

3200 |

АКH2-19-33-24 |

800 |

245 |

250 |

2,3 |

7000 |

АКH215-69-8 |

1000 |

740 |

750 |

2,5 |

540 |

АКH2-17-48-12 |

1000 |

495 |

500 |

2,3 |

1880 |

АКH2-18-43-16 |

1000 |

370 |

375 |

2,3 |

3900 |

АКH2-19-33-20 |

1000 |

295 |

300 |

2,5 |

7160 |

АКH2-19-41-24 |

1000 |

245 |

250 |

2,3 |

8000 |

АКH2-16-57-8 |

1250 |

740 |

750 |

2,3 |

850 |

АКH2-16-69-10 |

1250 |

590 |

600 |

2,3 |

1200 |

АКH2-17-57-12 |

1250 |

495 |

500 |

2,3 |

2160 |

АКH2-18-53-16 |

1250 |

370 |

375 |

2,4 |

4500 |

АКH2-19-41-20 |

1250 |

295 |

300 |

2,4 |

7160 |

АКH2-19-47-21 |

1250 |

245 |

250 |

2,4 |

8940 |

Таблица 7

Тип и конструкция каната

|

Диаметр каната, мм |

Расчетная площадь сечения проволок, мм2 |

Расчетная масса 1000 м смазанного каната, кг |

Маркированная группа по временному сопротивлению разрыва, Н/ |

||||

1400 |

1600 |

1700 |

1800 |

2000 |

||||

Суммарное разрывное усилие всех проволок в канате, Н |

||||||||

ЛК-3 6х25(1+6; 6+12)+1 о.с. |

22,5 |

187,03 |

1845 |

261500 |

299000 |

317500 |

336500 |

374000 |

24 |

214,86 |

2120 |

300500 |

343500 |

365000 |

386500 |

429500 |

|

25,5 |

244,61 |

2410 |

342000 |

391000 |

415500 |

440000 |

489000 |

|

27,5 |

276,31 |

2725 |

386500 |

442000 |

469500 |

497000 |

552500 |

|

|

29 |

309,93 |

3055 |

483500 |

495500 |

526500 |

557500 |

619500 |

|

32 |

380,49 |

3750 |

532500 |

608500 |

646500 |

684500 |

760500 |

|

35,5 |

460,98 |

4541 |

645000 |

737500 |

783500 |

829500 |

921000 |

|

38,5 |

546,3 |

5385 |

764500 |

874000 |

928500 |

983000 |

1090000 |

|

42 |

644,54 |

6350 |

902000 |

1030000 |

1095000 |

1160000 |

1285000 |

|

45 |

748,13 |

7370 |

1045000 |

1195000 |

1270000 |

1345000 |

1495000 |

|

48,5 |

859,44 |

8466 |

1200000 |

1375000 |

1460000 |

1545000 |

1715000 |

ЛК-РО 6х36(1+7+7/7+14)+1 о.с. |

33 |

420,96 |

4155 |

589000 |

673500 |

715500 |

757500 |

841500 |

36,5 |

503,08 |

4965 |

704000 |

804500 |

85500 |

905500 |

1005000 |

|

39,5 |

615,95 |

6080 |

862000 |

985500 |

1045000 |

1105000 |

1230000 |

|

|

42 |

683,67 |

6750 |

957000 |

1090000 |

1160000 |

123000 |

1365000 |

|

46,5 |

848,08 |

8370 |

1185000 |

1355000 |

1440000 |

1525000 |

1695000 |

|

50,5 |

1003,97 |

9910 |

1405000 |

1605000 |

1705000 |

1805000 |

2005000 |

|

53,5 |

1128,9 |

11150 |

1580000 |

1805000 |

1915000 |

2030000 |

2255000 |

|

58,5 |

1314,55 |

13000 |

1840000 |

2100000 |

2230000 |

2365000 |

- |

|

60,5 |

1446,74 |

14250 |

2025000 |

2310000 |

2455000 |

2600000 |

- |

|

63 |

1599,96 |

15800 |

2235000 |

2555000 |

2715000 |

2875000 |

- |

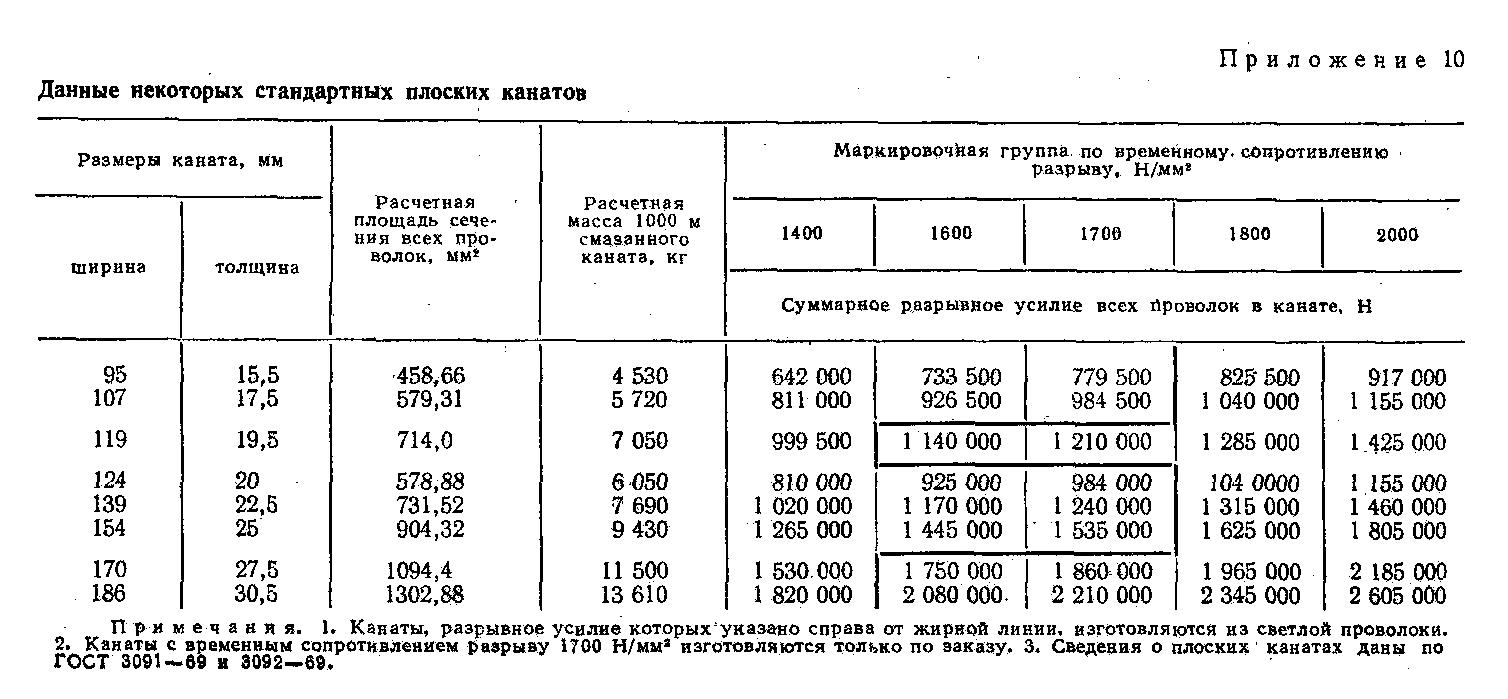

Данные некоторых

стандартных подъемных круглопрядных

канатов

Таблица

8

Данные некоторых стандартных плоских канатов

Размеры каната, мм |

Расчетная площадь сечения всех проволок, мм2 |

Расчетная масса 1000 м смазанного каната, кг |

Маркировочная группа по временному сопротивлению разрыва, Н/мм2 |

|||||

ширина |

толщина |

1400 |

1600 |

1700 |

1800 |

2000 |

||

Суммарное разрывное усилие всех проволок в канате, Н |

||||||||

95 |

15,5 |

458,66 |

4530 |

642000 |

733500 |

779500 |

8255000 |

917000 |

107 |

17,5 |

579,31 |

5720 |

811000 |

926500 |

984500 |

1040000 |

1155000 |

119 |

19,5 |

714 |

7050 |

999500 |

1140000 |

1210000 |

1285000 |

1425000 |

124 |

20 |

578,88 |

6050 |

810000 |

925000 |

984000 |

104000 |

1155000 |

139 |

22,5 |

731,52 |

7690 |

1020000 |

1170000 |

1240000 |

1315000 |

1460000 |

154 |

25 |

904,32 |

9430 |

1265000 |

1445000 |

1535000 |

1625000 |

1805000 |

170 |

27,5 |

1094,4 |

11500 |

1530000 |

1750000 |

1860000 |

1965000 |

2185000 |

186 |

30,5 |

1302,88 |

13610 |

1820000 |

2080000 |

2210000 |

2345000 |

2605000 |

Тадлица 9